- •Содержание

- •1.2. Изделие и его элементы

- •1.3. Технологический процесс и его структура

- •2.1. Последовательность проектирования технологических процессов

- •2.2. Исходные данные для проектирования технологического процесса

- •2.2. Типы машиностроительных производств

- •3.1. Поверхности и базы

- •3.2. Принцип постоянства базы

- •3.3. Принцип совмещения баз

- •3.4. Основные правила выбора баз

- •4.1. Понятие точности

- •4.2. Факторы, влияющие на точность обработки на металлорежущих станках

- •5.1. Понятие о качестве поверхности

- •5.2. Качество поверхностей заготовок

- •5.3. Факторы, влияющие на качество поверхности при механической обработке

- •5.4. Основные параметры шероховатости

- •5.5. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •6.1. Виды и способы получения заготовок

- •6.2. Заготовки для типовых деталей

- •7.1. Припуски на обработку деталей

- •7.2. Расчетно-аналитический метод определения припусков

- •7.3. Основы технического нормирования

- •8.1. Уравнение размерной цепи

- •8.2. Метод полной взаимозаменяемости

- •8.3. Вероятностный метод

- •9.1. Основные обрабатываемые поверхности

- •9.2. Классификация деталей и типизация технологических процессов

- •9.3. Металлорежущие станки

- •9.3. Главное движение резания и движение подачи

- •10.1. Требования к наружным цилиндрическим поверхностям

- •10.2. Сведения о токарных станках

- •10.3. Установка и обработка деталей на токарных станках

- •10.4. Режимы резания при токарной обработке

- •10.5. Методы чистовой отделочной обработки наружных цилиндрических поверхностей

- •11.1. Виды обработки отверстий

- •11.2. Требования к внутренним цилиндрическим поверхностям

- •11.3. Способы обработки отверстий

- •11.4. Обработка отверстий лезвийным инструментом

- •11.5. Обработка отверстий абразивным инструментом

- •11.6. Обработка отверстий без снятия стружки

- •12.1. Основные виды обработки плоских поверхностей

- •12.2. Строгание и долбление плоских поверхностей

- •12.3. Фрезерование плоских поверхностей

- •12.4. Протягивание плоских поверхностей

- •12.5. Шлифование плоских поверхностей

- •13.1. Основные виды резьб и методы их получения

- •13.2. Нарезание резьбы резцами

- •13.3. Нарезание резьбы плашками и метчиками

- •13.4. Фрезерование резьбы

- •13.5. Шлифование резьбы

- •13.6. Накатывание резьбы

- •14.1. Основные виды зубчатых колес

- •14.2. Метод копирования

- •14.3. Метод обкатки

- •14.4. Протягивание зубьев

- •14.5. Накатывание зубчатых поверхностей

- •14.6. Способы чистовой отделки зубчатых колес

- •15.1. Основные виды пазов и способы их обработки

- •15.2. Обработка шпоночных пазов

- •15.3. Обработка шлицевых поверхностей

- •15.4. Обработка фасонных пазов

13.4. Фрезерование резьбы

Фрезерование наружной и внутренней резьбы широко применяется в производстве и осуществляется двумя способами: дисковыми фрезами и групповыми фрезами.

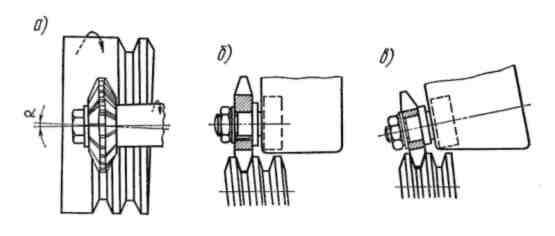

Фрезерование длинных резьб с большим шагом и крупным профилем осуществляют дисковой фрезой. Профиль фрезы соответствует профилю резьбы. Ось фрезы располагается под углом α к оси детали, равным углу наклона резьбы (рисунок 13.11а). Дисковые фрезы могут быть симметричными (рисунок 13.11б) и несимметричными (рисунок 13.11в). При нарезании резьбы фреза вращается и имеет поступательное движение вдоль оси детали, причем перемещение за один оборот детали должно точно соответствовать шагу резьбы. Вращение детали происходит медленно в соответствии с подачей.

Рис.13.11. Фрезерование дисковой фрезой

а – смещение осей фрезы и детали; б – фреза симметричного профиля; в – фреза несимметричного профиля

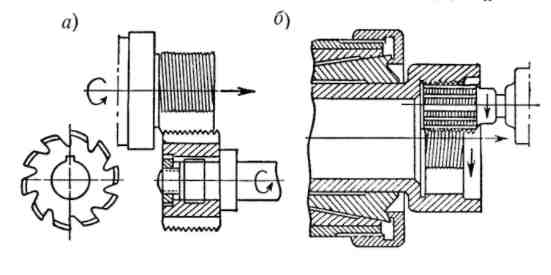

Фрезерование коротких резьб с мелким шагом осуществляют на резьбо-фрезерных станках групповыми (гребенчатыми) фрезами. Групповая фреза представляет собой как бы группу дисковых фрез, собранных на одну оправку. Длина фрезы обычно принимается на 2-5 мм больше длины фрезеруемой резьбы. Групповая фреза для нарезания резьбы устанавливается параллельно оси детали.Предварительно производят врезание фрезы на глубину резьбы. Во вре-

мя полного оборота детали групповая фреза перемещается на величину шага резьбы. Фрезерование происходит за 1,2 оборота детали; 0,2 оборота требуется для врезания и перекрытия места врезания.

Рис.13.12. Схемы фрезерования резьбы групповыми фрезами а – наружной резьбы; б – внутренней резьбы

112

13.5. Шлифование резьбы

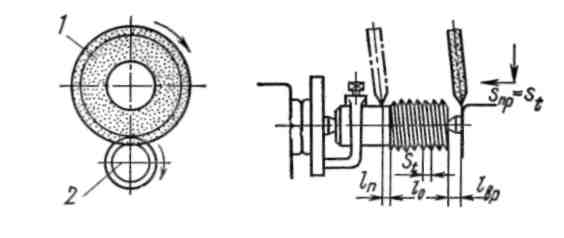

Шлифование резьбы на резьбошлифовальных станках применяют для обработки резьбонарезного и резьбоизмерительного инструмента, накатных роликов, точных винтов и других деталей с точной резьбой. Шлифуют резьбу обычно после термообработки. Для шлифования применяют однониточные и многониточные круги (рисунок 13.13).

а) 6)

wtw

Рис.13.13. Абразивные круги для шлифования резьбы

а - однониточный; б - многониточный

Процесс шлифования резьбы однониточным и многониточным кругом аналогичен фрезерованию соответственно дисковой или групповой фрезой.

Шлифование однониточным кругом 1 (рисунок 13.14) осуществляется при продольном перемещении детали 2. Этот метод позволяет получить резьбу очень высокой точности.

Рис.13.14. Шлифование резьбы однониточным кругом

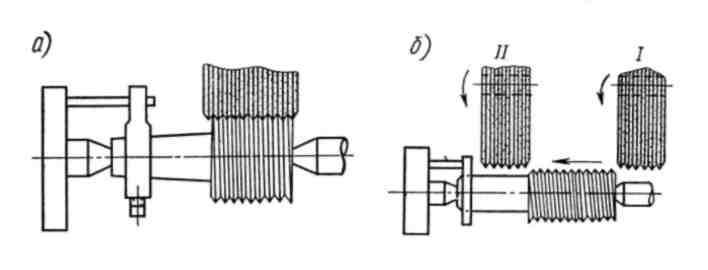

Многониточные круги применяют при шлифовании резьбы на деталях с короткой нарезанной частью (обычно не более 40 мм). На рисунке 13.15 показаны схемы шлифования многониточным кругом. Ширина шлифовального круга должна быть больше длины шлифуемой резьбы на 2-4 шага. На круге делается кольцевая резьба с требуемым шагом. Шлифование производится методом врезания при продольном перемещении детали. Если длина резьбы больше ширины многониточного круга, шлифование производится при продольном перемещении детали относительно круга (рисунок 13.15б). Все нитки резьбы детали последовательно шлифуются всеми нитками шлифовального круга. Шлифование многониточным кругом более производительно, но точность резьбы, достигаемая этим методом, ниже, чем при работе однониточным кругом.

113

Рис.13.15. Шлифование резьбы многониточным кругом

а и б – схемы шлифования; I и II – соответственно начальное и конечное положения шлифовального круга