- •Содержание

- •1.2. Изделие и его элементы

- •1.3. Технологический процесс и его структура

- •2.1. Последовательность проектирования технологических процессов

- •2.2. Исходные данные для проектирования технологического процесса

- •2.2. Типы машиностроительных производств

- •3.1. Поверхности и базы

- •3.2. Принцип постоянства базы

- •3.3. Принцип совмещения баз

- •3.4. Основные правила выбора баз

- •4.1. Понятие точности

- •4.2. Факторы, влияющие на точность обработки на металлорежущих станках

- •5.1. Понятие о качестве поверхности

- •5.2. Качество поверхностей заготовок

- •5.3. Факторы, влияющие на качество поверхности при механической обработке

- •5.4. Основные параметры шероховатости

- •5.5. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •6.1. Виды и способы получения заготовок

- •6.2. Заготовки для типовых деталей

- •7.1. Припуски на обработку деталей

- •7.2. Расчетно-аналитический метод определения припусков

- •7.3. Основы технического нормирования

- •8.1. Уравнение размерной цепи

- •8.2. Метод полной взаимозаменяемости

- •8.3. Вероятностный метод

- •9.1. Основные обрабатываемые поверхности

- •9.2. Классификация деталей и типизация технологических процессов

- •9.3. Металлорежущие станки

- •9.3. Главное движение резания и движение подачи

- •10.1. Требования к наружным цилиндрическим поверхностям

- •10.2. Сведения о токарных станках

- •10.3. Установка и обработка деталей на токарных станках

- •10.4. Режимы резания при токарной обработке

- •10.5. Методы чистовой отделочной обработки наружных цилиндрических поверхностей

- •11.1. Виды обработки отверстий

- •11.2. Требования к внутренним цилиндрическим поверхностям

- •11.3. Способы обработки отверстий

- •11.4. Обработка отверстий лезвийным инструментом

- •11.5. Обработка отверстий абразивным инструментом

- •11.6. Обработка отверстий без снятия стружки

- •12.1. Основные виды обработки плоских поверхностей

- •12.2. Строгание и долбление плоских поверхностей

- •12.3. Фрезерование плоских поверхностей

- •12.4. Протягивание плоских поверхностей

- •12.5. Шлифование плоских поверхностей

- •13.1. Основные виды резьб и методы их получения

- •13.2. Нарезание резьбы резцами

- •13.3. Нарезание резьбы плашками и метчиками

- •13.4. Фрезерование резьбы

- •13.5. Шлифование резьбы

- •13.6. Накатывание резьбы

- •14.1. Основные виды зубчатых колес

- •14.2. Метод копирования

- •14.3. Метод обкатки

- •14.4. Протягивание зубьев

- •14.5. Накатывание зубчатых поверхностей

- •14.6. Способы чистовой отделки зубчатых колес

- •15.1. Основные виды пазов и способы их обработки

- •15.2. Обработка шпоночных пазов

- •15.3. Обработка шлицевых поверхностей

- •15.4. Обработка фасонных пазов

13.2. Нарезание резьбы резцами

На токарных станках наиболее широко применяют способ нарезания резьбы резцами.

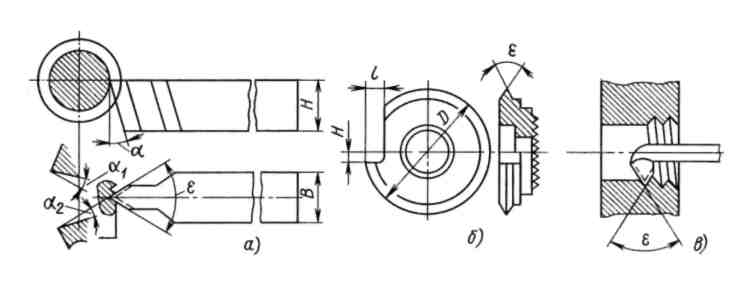

Вершина резца при перемещении с постоянной подачей вдоль вращающейся заготовки оставляет на ее поверхности винтовую линию (рисунок 13.3). Наклон винтовой линии к плоскости, перпендикулярной к оси вращения детали, зависит от частоты вращения заготовки и подачи резца и называется углом подъема винтовой линии. Расстояние между соседними винтовыми линиями, измеренное вдоль оси заготовки, называется шагом винтовой линии. При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность – резьба, форма которой соответствует форме вершины резца.

Резьбонарезные резцы бывают стержневые, призматические и круглые. Их геометрические параметры не отличаются от геометрических параметров фасонных резцов. Стержневые резцы применяют для нарезания внутренней и наружной резьб. Наружную резьбу нарезают прямыми или отогнутыми резцами, а внутреннюю – изогнутым резцом в отверстиях малого диаметра и прямым резцом, установленным в оправку, в отверстиях большого диаметра.

107

Рис. 13.3. Схема нарезания наружной резьбы а – схема движения инструмента и заготовки; б – нарезание резьбы резцом

Рис. 13.4. Резьбонарезные резцы а – прямой; б – круглый; в – изогнутый

Рис.13.5.

Схемы установки резца при нарезании

резьбы

108

Для повышения производительности труда вместо одного резца применяют резьбовые гребенки, которые по конструкции подразделяют на стержневые, призматические и круглые.

а

Рис.13.6. Резьбовые гребенки стержневая; б – призматическая; в – круглая

Нарезание резьбы гребенками является более производительным способом обработки, так как зубья гребенки образуют ряд последовательно расположенных резцов, работающих одновременно. При этом полный профиль резьбы получают за один-два рабочих хода.

13.3. Нарезание резьбы плашками и метчиками

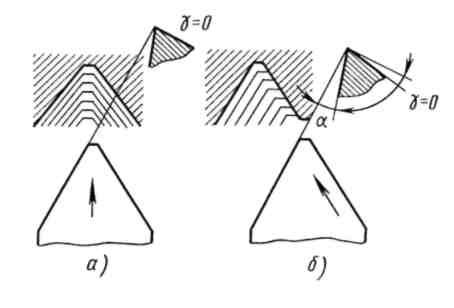

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Для образования захода резьбы в начале нарезаемой поверхности снимают фаску, соответствующую высоте профиля резьбы.

Рис.13.7.

Резьбонарезная плашка а

–

вид в плане; б

–

элементы резьбы плашки

109

Основной недостаток плашек – необходимость свинчивания их по окончании нарезания, что вызывает значительные затраты времени и ухудшает качество резьбы.

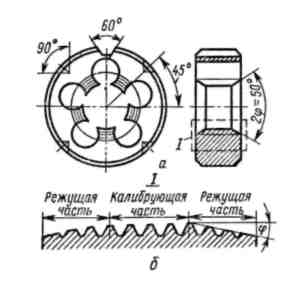

Нарезание резьбы самораскрывающимися резьбонарезными головками значительно производительнее, чем нарезание плашками и не требует их обратного свинчивания благодаря автоматическому раскрыванию.

Резьбонарезные головки нормализованной конструкции изготавливаются серийно с тангенциальным и радиальным расположением плашек, а также с круглыми плашками. В конце нарезания резьбы плашки или гребенки автоматически расходятся и при обратном ходе не соприкасаются с резьбой.

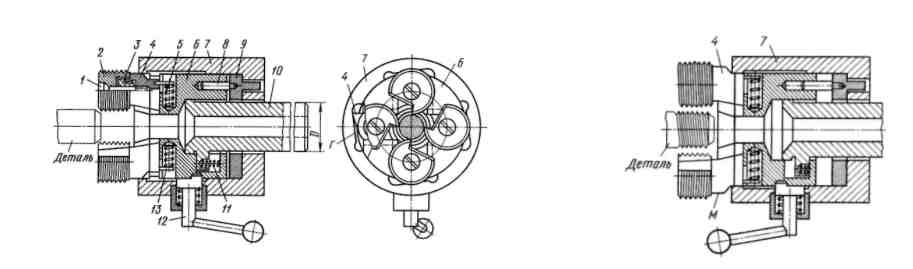

Рис.13.8. Резьбонарезные винторезные головки

а – радиальная; б – тангенциальная; в – круглая

а б

1 – винт; 2 –гребенка; 3 – выточка; 4 – кулачок; 5 –пружина; 6 – корпус; 7 – обойма; 8 – штифт; 9 – кольцо; 10 – хвостовик; 11 – пружина; 12 – рукоятка; 13 – штифт

Рис.13.9. Винторезная головка для нарезания наружной резьбы а – в рабочем положении; б – с открытыми гребенками

Наибольшее распространение получили головки с круглыми гребенками, так как они допускают большее количество переточек и обладают большей стойкостью, чем радиальные и тангенциальные гребенки. Конструкция такой головки приведена на рисунке 13.9. Нарезание резьбы производится гребенками 2, которые выточкой 3 установлены на кулачках 4 и закреплены винтом 1. Пружинами 5 кулачки 4 прижимаются к обойме 7. В рабочем положении резьбонарезные гребенки сведены, так как кулачки своими выступами М упираются

110

в обойму. В конце рабочего хода подача прекращается, хвостовик 10 и обойма 7 останавливаются. Корпус 6, увлекаемый резьбой детали, продолжает двигаться. Выступы М кулачков 4 выходят из обоймы и кулачки вместе с гребенками под действием пружин 5 расходятся, освобождая обрабатываемую деталь.

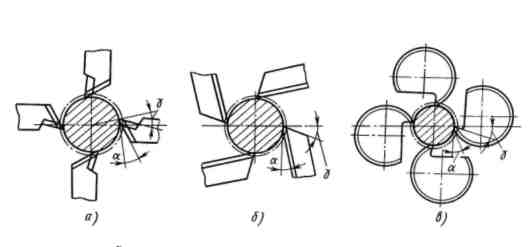

Внутренние метрические резьбы нарезают метчиками. Обычно применяют машинные метчики, что позволяет нарезать резьбу за один рабочий ход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) доводит резьбу до требуемого профиля. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, средний (получистовой) – 30 % и третий (чистовой) – 10 %. Метчики в комплекте различают по длине заборной части, наибольшая длина заборной части у чернового метчика.

Рис.13.10. Резьбонарезной метчик

Метчик представляет собой винт с резьбой требуемого профиля и продольными стружечными канавками. На пересечениях канавок с витками резьбы образуются резьбовые гребенки. Резание выполняется режущей частью метчика, высота режущих зубьев постепенно увеличивается. За режущей частью расположена калибрующая часть.

В отверстиях с прерывистой поверхностью (с пазом, канавкой) резьбу нарезают метчиками с винтовыми канавками.

111