- •Содержание

- •1.2. Изделие и его элементы

- •1.3. Технологический процесс и его структура

- •2.1. Последовательность проектирования технологических процессов

- •2.2. Исходные данные для проектирования технологического процесса

- •2.2. Типы машиностроительных производств

- •3.1. Поверхности и базы

- •3.2. Принцип постоянства базы

- •3.3. Принцип совмещения баз

- •3.4. Основные правила выбора баз

- •4.1. Понятие точности

- •4.2. Факторы, влияющие на точность обработки на металлорежущих станках

- •5.1. Понятие о качестве поверхности

- •5.2. Качество поверхностей заготовок

- •5.3. Факторы, влияющие на качество поверхности при механической обработке

- •5.4. Основные параметры шероховатости

- •5.5. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •6.1. Виды и способы получения заготовок

- •6.2. Заготовки для типовых деталей

- •7.1. Припуски на обработку деталей

- •7.2. Расчетно-аналитический метод определения припусков

- •7.3. Основы технического нормирования

- •8.1. Уравнение размерной цепи

- •8.2. Метод полной взаимозаменяемости

- •8.3. Вероятностный метод

- •9.1. Основные обрабатываемые поверхности

- •9.2. Классификация деталей и типизация технологических процессов

- •9.3. Металлорежущие станки

- •9.3. Главное движение резания и движение подачи

- •10.1. Требования к наружным цилиндрическим поверхностям

- •10.2. Сведения о токарных станках

- •10.3. Установка и обработка деталей на токарных станках

- •10.4. Режимы резания при токарной обработке

- •10.5. Методы чистовой отделочной обработки наружных цилиндрических поверхностей

- •11.1. Виды обработки отверстий

- •11.2. Требования к внутренним цилиндрическим поверхностям

- •11.3. Способы обработки отверстий

- •11.4. Обработка отверстий лезвийным инструментом

- •11.5. Обработка отверстий абразивным инструментом

- •11.6. Обработка отверстий без снятия стружки

- •12.1. Основные виды обработки плоских поверхностей

- •12.2. Строгание и долбление плоских поверхностей

- •12.3. Фрезерование плоских поверхностей

- •12.4. Протягивание плоских поверхностей

- •12.5. Шлифование плоских поверхностей

- •13.1. Основные виды резьб и методы их получения

- •13.2. Нарезание резьбы резцами

- •13.3. Нарезание резьбы плашками и метчиками

- •13.4. Фрезерование резьбы

- •13.5. Шлифование резьбы

- •13.6. Накатывание резьбы

- •14.1. Основные виды зубчатых колес

- •14.2. Метод копирования

- •14.3. Метод обкатки

- •14.4. Протягивание зубьев

- •14.5. Накатывание зубчатых поверхностей

- •14.6. Способы чистовой отделки зубчатых колес

- •15.1. Основные виды пазов и способы их обработки

- •15.2. Обработка шпоночных пазов

- •15.3. Обработка шлицевых поверхностей

- •15.4. Обработка фасонных пазов

12.3. Фрезерование плоских поверхностей

В массовом и серийном производстве фрезерование более эффективно, чем строгание и долбление. При фрезеровании поверхность обрабатывается не однолезвийным инструментом – резцом, а многолезвийным вращающимся инструментом – фрезой. Повышение производительности при фрезеровании достигается также увеличением количества одновременно обрабатываемых заготовок и работающих инструментов (параллельное, последовательное или непрерывное фрезерование, фрезерование с маятниковой подачей).

Фреза – многозубый режущий инструмент, представляющий собой тело вращения, на образующей поверхности которого (а иногда и на торце), имеются режущие зубья. Главное движение (движение резания) при фрезеровании – вращательное и его совершает фреза; движение подачи – прямолинейное и его может иметь заготовка или фреза.

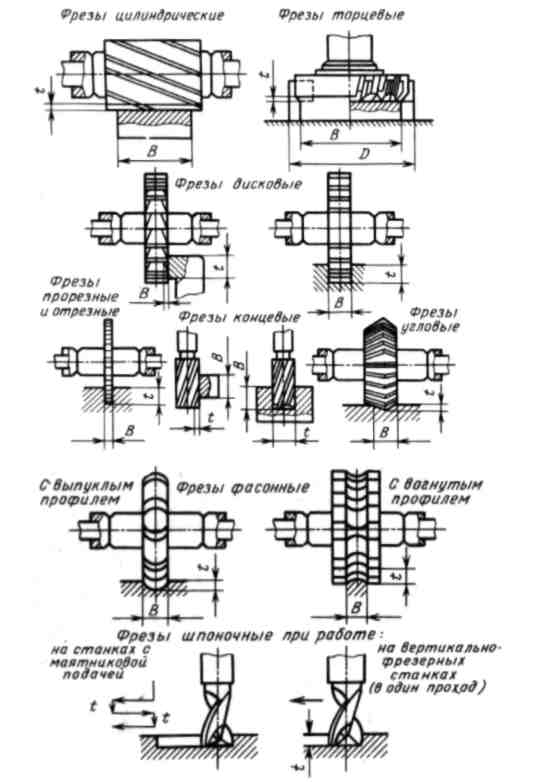

Фрезами обрабатывают разные виды поверхностей, в том числе и плоские (рисунок 12.11). Фрезы классифицируют по технологическим и конструктивным признакам. Одним из основных типов являются цилиндрические фрезы и торцовые фрезы. Если режущая часть фрезы имеет форму обработанной поверхности, то такая фреза называется фасонной. Номенклатура фрез очень широка. Существуют дисковые, концевые, угловые, отрезные и пр. фрезы. Фрезы могут быть цельные, составные, насадные, сборные со вставными пластинками из твердого сплава.

97

Плоские поверхности можно фрезеровать торцовыми и цилиндрическими фрезами. Фрезерование торцовыми фрезами более производительно. Это объясняется возможностью применения фрез большого диаметра.

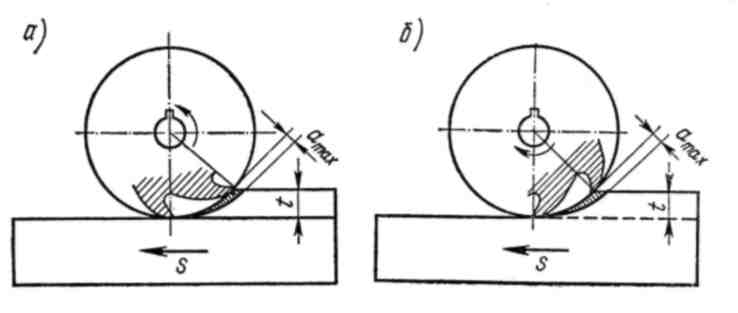

Фрезерование цилиндрическими фрезами производится двумя способами: встречного и попутного фрезерования. При встречном способе вращение фрезы направлено против подачи, при попутном способе направление вращения фрезы совпадает с направлением подачи.

Рис.12.12. Схемы фрезерования а – встречное; б – попутное

98

При встречном фрезеровании толщина срезаемого слоя постепенно увеличивается от нуля (при входе зуба в материал заготовки) до максимального значения аmax. В процессе резания нагрузки на зуб фрезы возрастают плавно и постепенно.

При попутном фрезеровании в момент входа зуба нагрузка резко возрастает, наблюдается явление удара. Поэтому попутное фрезерование можно производить на станках, обладающих достаточной жесткостью и виброустойчивостью. Конструкция фрезы должна выдерживать ударные нагрузки. Однако этот способ более производителен и обеспечивает более высокое качество поверхности.

Фрезерные станки разделяются на следующие виды:

– горизонтально-фрезерные;

– вертикально-фрезерные;

– универсально-фрезерные;

– продольно-фрезерные;

– карусельно-фрезерные;

– барабанно-фрезерные;

– специальные (шпоночно-фрезерные, резьбо-фрезерные, фрезерно-центровальные)

Фрезерные станки первых трех видов являются станками общего назначения и применяются во всех видах производства, остальные относятся к высокопроизводительным и станки используются в серийном, крупносерийном и массовом производствах.

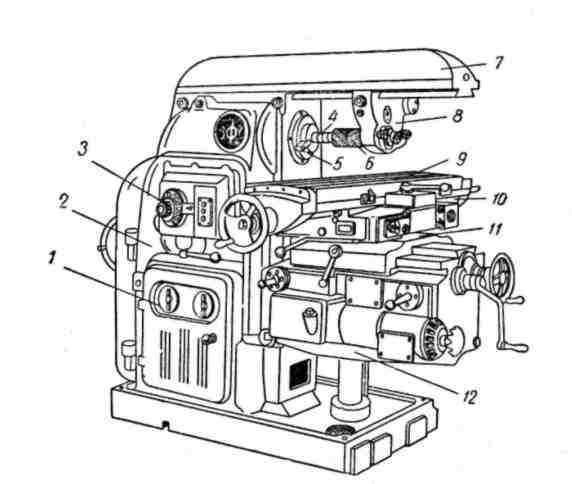

Горизонтально- и вертикально-фрезерные станки называются по расположению оси вращения фрезы. Вращение фрезы – это главное движение. Стол перемещается в трех взаимно перпендикулярных направлениях. Универсальные станки, кроме этого, имеют поворотный стол или поворотную головку.

1 – коробка подач; 2 – станина; 3 – коробка скоростей; 4 – оправка; 5 – шпиндель; 6 – фрезы; 7 – хобот; 8 – серьга; 9 – стол; 10 – поворотная часть; 11 – салазки; 12 – консоль

Рис.12.13. Горизонтально-фрезерный станок

99

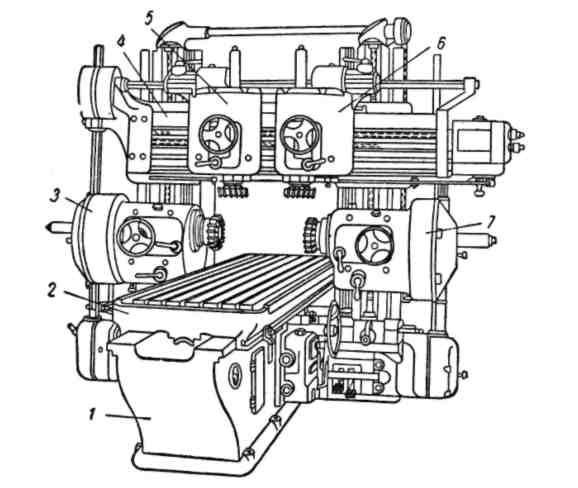

Продольно-фрезерные станки могут иметь несколько горизонтальных и вертикальных шпинделей. Это одностоечные или двухстоечные станки большого размера, с продольной подачей стола.

1 – станина; 2 – стол; 3, 5, 6, 7 – шпиндельные бабки; 4 – поперечина Рис.12.14. Продольно-фрезерный станок

Карусельно-фрезерные станки имеют круглый вращающийся стол большого диаметра и 1 или 2 вертикальных шпинделя. На этих станках обрабатываются плоские поверхности торцовыми фрезами. На станках, имеющих два шпинделя, совмещается черновая и чистовая обработка.

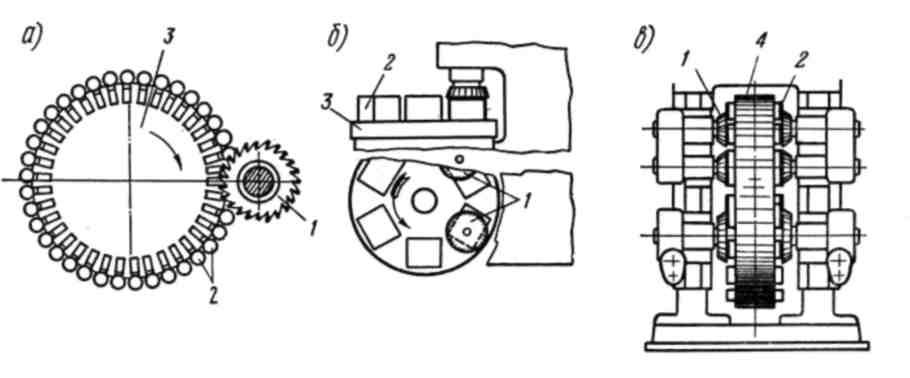

1 – фрезы; 2 –обрабатываемая деталь; 3 – стол станка; 4 – барабан Рис.12.15. Обработка на фрезерных станках

а – карусельно-фрезерный станок с одним шпинделем; б – карусельно-фрезерный станок с двумя шпинделями; в – барабанно-фрезерный станок

Барабанно-фрезерные станки служат для обработки параллельных плоскостей деталей одновременно с двух сторон, совмещая черновую и чистовую

100

обработку. Детали устанавливаются на вращающемся барабане. Фрезы (черновая и чистовая) размещаются на расположенных с двух сторон бабках.