- •Содержание

- •1.2. Изделие и его элементы

- •1.3. Технологический процесс и его структура

- •2.1. Последовательность проектирования технологических процессов

- •2.2. Исходные данные для проектирования технологического процесса

- •2.2. Типы машиностроительных производств

- •3.1. Поверхности и базы

- •3.2. Принцип постоянства базы

- •3.3. Принцип совмещения баз

- •3.4. Основные правила выбора баз

- •4.1. Понятие точности

- •4.2. Факторы, влияющие на точность обработки на металлорежущих станках

- •5.1. Понятие о качестве поверхности

- •5.2. Качество поверхностей заготовок

- •5.3. Факторы, влияющие на качество поверхности при механической обработке

- •5.4. Основные параметры шероховатости

- •5.5. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •6.1. Виды и способы получения заготовок

- •6.2. Заготовки для типовых деталей

- •7.1. Припуски на обработку деталей

- •7.2. Расчетно-аналитический метод определения припусков

- •7.3. Основы технического нормирования

- •8.1. Уравнение размерной цепи

- •8.2. Метод полной взаимозаменяемости

- •8.3. Вероятностный метод

- •9.1. Основные обрабатываемые поверхности

- •9.2. Классификация деталей и типизация технологических процессов

- •9.3. Металлорежущие станки

- •9.3. Главное движение резания и движение подачи

- •10.1. Требования к наружным цилиндрическим поверхностям

- •10.2. Сведения о токарных станках

- •10.3. Установка и обработка деталей на токарных станках

- •10.4. Режимы резания при токарной обработке

- •10.5. Методы чистовой отделочной обработки наружных цилиндрических поверхностей

- •11.1. Виды обработки отверстий

- •11.2. Требования к внутренним цилиндрическим поверхностям

- •11.3. Способы обработки отверстий

- •11.4. Обработка отверстий лезвийным инструментом

- •11.5. Обработка отверстий абразивным инструментом

- •11.6. Обработка отверстий без снятия стружки

- •12.1. Основные виды обработки плоских поверхностей

- •12.2. Строгание и долбление плоских поверхностей

- •12.3. Фрезерование плоских поверхностей

- •12.4. Протягивание плоских поверхностей

- •12.5. Шлифование плоских поверхностей

- •13.1. Основные виды резьб и методы их получения

- •13.2. Нарезание резьбы резцами

- •13.3. Нарезание резьбы плашками и метчиками

- •13.4. Фрезерование резьбы

- •13.5. Шлифование резьбы

- •13.6. Накатывание резьбы

- •14.1. Основные виды зубчатых колес

- •14.2. Метод копирования

- •14.3. Метод обкатки

- •14.4. Протягивание зубьев

- •14.5. Накатывание зубчатых поверхностей

- •14.6. Способы чистовой отделки зубчатых колес

- •15.1. Основные виды пазов и способы их обработки

- •15.2. Обработка шпоночных пазов

- •15.3. Обработка шлицевых поверхностей

- •15.4. Обработка фасонных пазов

8.3. Вероятностный метод

Основными положениями этого метода являются:

– отклонения размеров составляющих звеньев являются случайными величинами, т.е. изменяются в соответствии с определенным законом распределения;

42

– сочетание отклонений составляющих размеров в размерной цепи - явление случайного характера, причем маловероятно, чтобы в одной цепи оказались размеры с предельными значениями.

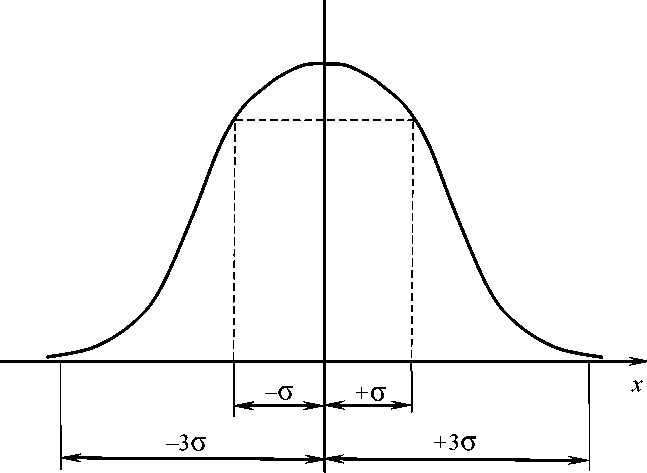

Исследованиями точности размеров, получаемых при различных способах обработки, установлено, что рассеяние их погрешностей соответствует теоретическим законам распределения или их сочетанию. При хорошо отлаженном производстве и автоматическом способе достижения заданных размеров на точность обработки влияет большое число случайных факторов, которые являются взаимонезависимыми - среди них нет доминирующих. В этом случае распределение погрешностей размеров партии деталей подчиняется закону Гаусса (закону нормального распределения).

Закон нормального распределения выражается уравнением:

![]()

![]()

е

4i-a~

2a2

(8.17)

где у - плотность вероятности отклонения случайной величины (размера) от среднего значения а; x - значение случайной величины; а - среднее квадратичное отклонение; a - среднее значение случайной величины.

y и

x

Рис.8.3. Закон нормального распределения (кривая Гаусса)

Погрешность замыкающего звена является случайной величиной, представляющей сумму случайных погрешностей составляющих звеньев. Погрешность замыкающего звена будет подчиняться закону нормального распределения тем точнее, чем больше число составляющих звеньев размерной цепи.

43

При выполнении технологических размерных расчетов в качестве параметров а и а кривой Гаусса используют их статистические значения, полученные при измерении размеров партии деталей:

п

хгп1

a

2=1

£

«,

(8.18)

<т

и I , 2=1 |

2 |

V |

v«. |

;

(8.19)

где n i - частота появления размера со значением x i .

Для практических целей удобнее использовать уравнение кривой Гаусса в центрированном виде:

у

<т

1

V2^

~2<т2

(8.20)

_у

Параметр а является мерой рассеяния случайной величины х . С удалением значений х от а вероятность их уменьшается и становится настолько мала, что для практических расчетов поле рассеяния случайной величины х принимают равным

co = 2ta, (8.21)

44

где t =

х

(7

При значениях -3 < t < 3 99,73% значений х находится в пределах поля рассеяния, равного со = бег, и только 0,27% значений выходит за его пределы. Этот процент настолько мал, что значениями х, выходящими за пределы со = бег, можно пренебречь и считать, что все значения х будут лежать в пределах поля рассеяния.

Из теории вероятностей известно, что дисперсия суммы случайных слагаемых равна сумме дисперсий этих слагаемых, т.е. дисперсию погрешностей размера замыкающего звена можно определить как

=1-

2 '

(8.22)

2=1

где сгд - среднее квадратичное отклонение размера замыкающего звена;

<71 - средние квадратичные отклонения размеров составляющих звеньев.

Для предотвращения брака поле рассеяния размера должно находиться в пределах его допуска, т.е.

со = 2ш<8 ,

(8.23)

где 8- допуск размера.

Отсюда для замыкающего звена:

2?Л

(8.24)

для составляющих звеньев:

су = — Подставляя выражения (8.24) и (8.25) в (8.22), получим:

2

2

С я ^

А

K2tU

I

2=1

С я Л , 2t

Отсюда

(8.25)

(8.26)

^ =

2?д

2=1

п(5 Л2 \"(зЛ2

= tA

IE

v',/

V2^

(8.27)

Для того, чтобы учесть при расчетах погрешностей замыкающего звена любой закон распределения составляющих звеньев, вводят коэффициент относительного рассеяния, характеризующий степень отличия закона распределения погрешностей i-того звена от закона Гаусса:

45

2<r,

V

'i

CO,

\ ; (8.28)

С учетом (8.28) выражение (8.27) примет вид

Уравнение (8.29) является основным для расчета допусков размерных цепей по вероятностному методу.

При расчетах по вероятностному методу определяют номинал замыкающего звена, величину допуска замыкающего звена и координату середины поля допуска замыкающего звена. Координату середины поля допуска замыкающего звена определяют по формуле (8.8).

Лекция 9. Методы обработки основных поверхностей. Технологические основы типизации методов обработки

Рассматриваемые вопросы: Основные обрабатываемые поверхности. Типизация методов обработки. Классификация деталей. Металлорежущие станки. Главное движение резания и движение подачи.