- •Условия выбора типа мнт

- •Основы надёжности мнт

- •Условия и режимы работы мнт

- •Свойства насыпных грузов

- •Штучные грузы

- •Свойства штучных грузов

- •Тяговые элементы

- •4. Высокая долговечность и износостойкость при работе в тя-

- •Конвейерные ленты

- •Конструкция конвейерных лент

- •Свойства конвейерных лент.

- •Способы стыковки конвейерных лент

- •Расчёт конвейерных лент

- •Тяговые цепи

- •Цепи круглозвенные сварные

- •Цепи пластинчатые безвтулочные (штырьевые)

- •Цепи пластинчатые тяговые

- •Расчёт на прочность тяговых пластинчатых цепей

- •Другие виды цепей

- •Проектный расчёт тяговых цепей

- •Расчёт на износ

- •Опорные (поддерживающие) устройства

- •Натяжные устройства

- •Расчёт усилия в натяжном устройстве

- •Приводные устройства

- •Металлоконструкция мнт

- •Проверочный расчёт производительности

- •Определение мощности двигателя, выбор редуктора и тормоза

- •Определение тормозного момента

- •Тяговый расчёт конвейера

- •Dоткл. 0,8d пр.

- •Общий порядок расчёта и проектирования

- •1. Исходные данные для расчёта и проектирования ленточных конвейеров:

- •2. Порядок расчёта и проектирования

- •Конструкция и область применения.

- •1. Передвижные и переносные конвейеры.

- •2. Конвейеры для поточного производства.

- •3. Телескопические конвейеры.

- •4. Конвейеры для крупнокусковых грузов.

- •5. Конвейеры с бесконтактной опорной лентой.

- •6. Конвейеры повышенной производительности.

- •7. Конвейеры с увеличенным углом наклона.

- •8. Двухленточные конвейеры-элеваторы

- •Кинематика тяговой цепи

- •Пластинчатые конвейеры общего назначения

- •Расчёт пластинчатого конвейера

- •Пластинчатые конвейеры с пространственной трассой.

- •Особенности расчёта

- •Конвейеры со сплошными высокими скребками

- •Методика расчёта конвейеров с высокими сплошными скребками

- •Трубчатые скребковые конвейеры

- •Очистные устройства.

- •Скребковые конвейеры со сплошными низкими скребками

- •Конвейеры с контурными скребками

- •Расчёт конвейеров с низкими и контурными скребками.

- •4. Тяговый расчёт

- •Штанговые скребковые конвейеры

- •Ковшовые элеваторы

- •1. Центробежная разгрузка.

- •2. Самотечная свободная разгрузка

- •3. Самотечная направленная разгрузка.

- •Тяговый элемент

- •Кожух элеватора

- •Предохранительное устройство

- •Расчёт элеваторов

- •Полочные элеваторы

- •Подвесные грузонесущие конвейеры

- •1. Расчёт подвески.

- •Общая характеристика пневмотранспорта

- •Характеристика и свойства сыпучих материалов для пневмотранспорта

- •Достоинства и недостатки пневмотранспорта

- •Классификация пту

- •Механическое оборудование пту

- •Приборы контроля и управления

- •Основы расчёта пневмотранспорта

- •Расчёт установок нагнетательного действия

- •Методика расчёта установок всасывающего действия

Механическое оборудование пту

К основному оборудованию ПТУ относятся:

-

воздуходувные машины;

-

питатели;

-

всасывающие устройства;

-

трубопроводы;

-

циклоны (отделители, разгрузители);

-

фильтры;

-

приборы контроля и управления.

Воздуходувные машины

Существует два

основных типа воздуходувных машин (т.е.

машин, создающих давление

![]() МПа ):

МПа ):

а) центробежные воздуходувки:

- вентиляторы;

- турбонасосы (турбовоздуходувки).

б) Поршневые воздуходувки:

- ротационные (с вращательным движением рабочего органа);

- компрессоры (с возвратно-поступательным движением рабочего органа).

Центробежные воздуходувки

Вентиляторы применяются на всасывающих и нагнетательных установках, когда требуется создать сравнительно небольшое разряжение или избыточное давление до 0,15 МПа при производительности 7000…8000 м3/ч.

Наибольшее

распространение по-

Наибольшее

распространение по-

лучили центробежные вентилято-

ры, как наиболее простая воздухо-

дувка (рис.7). Центробежный вен-

тилятор состоит из корпуса 1, имею-

щего входное отверстие для возду-

ха, расположенное в центре крыш-

Рис. 107. Схема центробежного ки корпуса, выходное отверстие,

вентилятора расположенное в тангенциально-

цилиндрической поверхности корпуса, и ротора 6, насаженного консольно на вал 5 и имеющего несколько радиально расположенных лопаток 4.

Ось ротора соединена с электродвигателем через упругую муфту или клиноременную передачу.

Турбовоздуходувки предназначены для создания более высокого давления. Разрежение (сжатие) здесь создаётся ротором, имеющим несколько рабочих колёс, размещённых в общем корпусе и работающих последовательно.

Поршневые воздуходувные машины

Разделяются на два основных типа:

а) с вращательным движением рабочего органа (ротационные):

- водокольцевые воздуходувки;

- ротационные с выдвижными пластинками;

- двухроторные коловратные воздуходувки;

б) поршневые компрессоры.

Остановимся кратко на принципе действия поршневых воздуходувных машин.

Водокольцевые ротационные насосы применяются на всасывающих ПТУ. При вращении эксцентрично сидящего по отношению к цилиндрическому кожуху вала с радиальными лопастями ими увлекается во вращение находящаяся в кожухе вода, образуя у стенки кожуха водяное кольцо практически равной толщины. Между внутренней поверхностью водяного кольца и валом с лопастями образуется с обеих сторон и снизу не занятое водой серповидное пространство, разделённое лопастями (рис.108).

При

вращении вала с одной стороны это

При

вращении вала с одной стороны это

пространство увеличивается (справа)

по объёму в каждой ячейке, а с дру-

гой – уменьшается через соответст-

венно расположенные в этих местах

отверстия в торцевых стенках кожуха.

Воздух с одной стороны засасывает-

ся в эти ячейки, а с другой – вытал-

кивается.

Рис. 108. Схема ротационного насоса

Достоинства: простота конструкции; возможность охлаждать насос от перегрева свежим воздухом; очистка воздуха от попавших частиц.

Недостаток – низкий КПД (0,4…0,5).

Ротационные насосы с выдвижными пластинами применяются, главным образом, для обслуживания технологических процессов и реже – в качестве пневмотранспортных установок. Развивают давление до 150 КПа (1,5 атм) с производительностью до 9 м3 /м.

Насос состоит из выдвижных плас-

тин

1, ротора 2, эксцентрично поса-

тин

1, ротора 2, эксцентрично поса-

женного в корпусе 3 (рис.109).

1- пластины выдвижные;

2 – ротор;

3 – корпус насоса;

4 – всасывающий патрубок;

5 – нагнетательный патрубок.

Рис.109. Схема ротационного насоса

с выдвижными пластинами

Двухроторные коловратные воздуходувки позволяют при небольших размерах получать давление воздуха больше, чем центробежные машины (рис. 110). Два синхронно вращающихся ротора засасывают воздух с одной стороны кожуха и выталкивают с другой.

Сжатие воздуха происходит не внутри воздуходувки, а в нагнетатель-

ном трубопроводе (внешнее сжатие), и величина давления зависит от сопротивления внешней среды.

Двухроторные

ротационные установки

Двухроторные

ротационные установки

могут развивать давление до 60…80 КПа

и производительность до 600…700 м3 /ч.

Компрессоры применяются в нагнета-

тательных пневмотранспоустановках,

работающих при высоких давлениях

(до 0,8 МПа).

Производительность этих установок

небольшая (от 3 до 20 м3 /мин).

Рис. 110. Схема двухроторной

воздуходувки

Всывающие устройства и питатели

Всасывающие устройства (сопла) служат для смешивания воздуха с материалом, лежащим насыпью в складах, вагонах, судах и т.п.

Различают два типа всасывающих устройств:

- прямое всасывающее устройство (сопло);

- закруглённое всасывающее устройство.

Прямое всасывающее устройство применяется для транспорта

материала,

открытого сверху

(рис.111).

материала,

открытого сверху

(рис.111).

1 – наружный цилиндрический кожух;

2 – внутренняя труба;

3 – круглое щелевое сопло;

4 – кольцо, регулирующее количество

воздуха, поступающего в сопло;

5 – кольцо, регулирующее подачу

воздуха в трубопровод.

Рис. 111. Схема прямого всасывающего устройства

Закруглённое

всасывающее устройство

применяется

для транспортирования материала,

находящегося в закрытом помещении

(рис.112). Передвижение такого устройства

осуществляется вручную или дистанционно.

Закруглённое

всасывающее устройство

применяется

для транспортирования материала,

находящегося в закрытом помещении

(рис.112). Передвижение такого устройства

осуществляется вручную или дистанционно.

Рис. 112. Схема закруглённого всасывающего устройства:

1- заслонка для регулирования подачи воздуха; 2 – кожух для

подачи воздуха; 3 – кольцо, регулирующее подачу воздуха в трубопровод.

Питатели применяются для подачи материала в трубопровод, находящийся под избыточным давлением. Для правильной работы установки необходима абсолютная герметичность питателя, иначе это вызовет утечку воздуха из системы и пылеобразование за счёт уноса частиц мелких материала воздухом.

Различают следующие типы питателей:

- эжекторные питатели (смесители Вентури);

- шлюзовые (ротационные) питатели;

- винтовые питатели;

- камерные питатели.

Э жекторные

питатели

применяются для низконапорных систем

(до 20 КПа).

жекторные

питатели

применяются для низконапорных систем

(до 20 КПа).

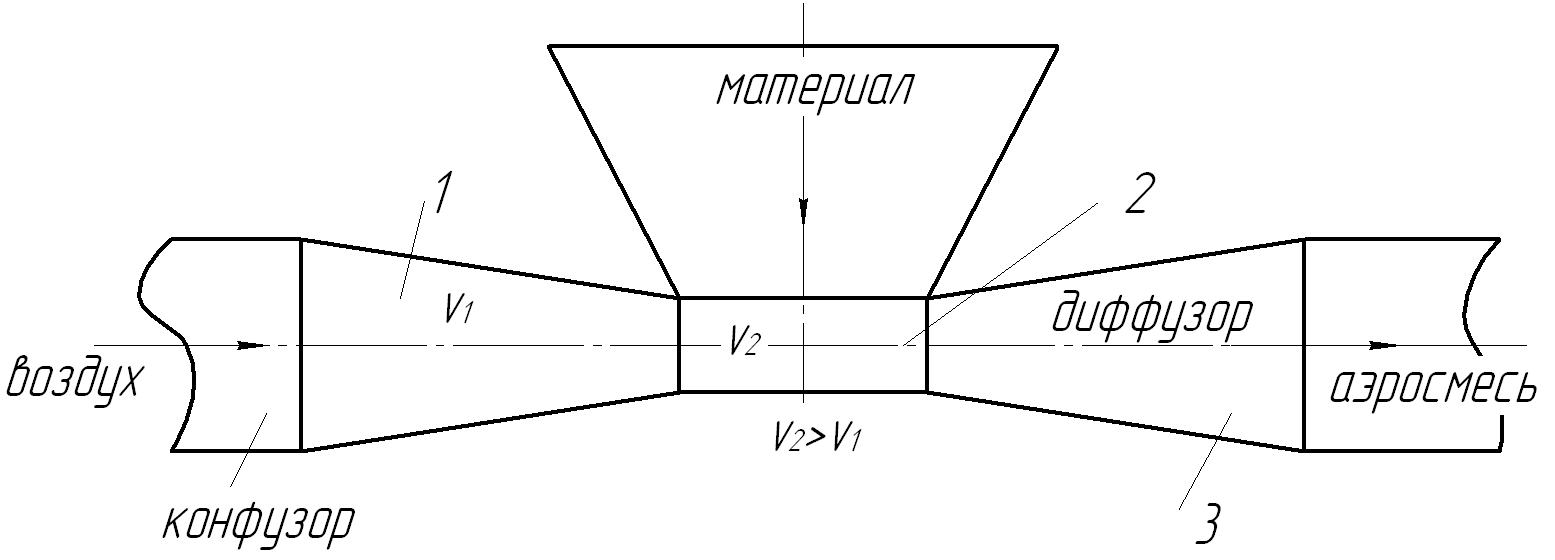

Рис. 113. Схема смесителя Вентури:

1 – конфузор; 2 – цилиндрическая часть; 3 – диффузор.

Материал из воронки (бункера) попадает в цилиндрическую часть, соединяющую конфузор и диффузор, смешивается там с воздухом и далее транспортируется по трубопроводу в виде потока аэросмеси.

Недостатком этого смесителя является низкий КПД и малая величина коэффициента концентрации.

Ротационные (шлюзовые) питатели применяются для низконапорных и средненапорных нагнетательных систем (рис.114).

Ротор

питателя

1 предназначен

Ротор

питателя

1 предназначен

для подачи в систему мате-

риала и состоит из шести ка-

мер (шлюзов), которые запол-

няются материалом, поступа-

ющим из бункера через верх-

ний патрубок 5 корпуса. В

нижней части корпуса имеет-

ся нож 3 для перерезания

крупных частиц материала.

Рис. 114. Схема ротационного питателя: Производительность ротаци-

1- ротор питателя; 2 – корпус питателя; онного питателя определя-

3 – нож; 4 – труба для присоединения ется по формуле:

трубопровода; 5 –

патрубок для подсо-

![]() , м3

/ч,

, м3

/ч,

единения к загрузочному устройству. где V – рабочий объём пита-

теля, м3 ; п – частота враще-

ния ротора, об/мин;![]() -

коэффициент заполнения камер;

-

коэффициент заполнения камер;![]() =0,4..0,6.

Недостаток ротационного питателя –

большая утечка воздуха из порожних

камер.

=0,4..0,6.

Недостаток ротационного питателя –

большая утечка воздуха из порожних

камер.

В интовые

питатели

применяются при давлениях в трубопроводе

более 100 КПа и производительности более

100 т/ч.

интовые

питатели

применяются при давлениях в трубопроводе

более 100 КПа и производительности более

100 т/ч.

Рис. 115. Схема винтового питателя:

1 – винт (шнек) с переменным шагом; 2- обратный клапан; 3, 6 – приёмная и смесительная камеры; 4 – корпус; 5 – патрубки для присоединения трубопровода.

Материал, поступивший в приёмную камеру 6, захватывается задней частью винта 1 с большим шагом и подаётся в корпус питателя 4. Обратный клапан 2 открывается под давлением материала, который подаётся в смесительную камеру 3, где смешивается с воздухом, далее аэросмесь направляется в трубопровод.

Благодаря уплотнению материала, удаётся избежать прорыва воздуха через шнек. Обратный клапан препятствует прорыву воздуха при незаполненном питателе. Производительность винтового питателя определяется по формуле:

![]() ,

,

где D

ш

– наружный диаметр шнека, м; d

ш

– диаметр вала шнека, м; Sт

- шаг

винта шнека, м;

![]() - коэффициент заполнения шнека,

- коэффициент заполнения шнека,

п – частота вращения шнека, об/мин.

К амерные

питатели

(насосы) служат для подачи сыпучего

материала в нагнетательный трубопровод,

находящийся под избыточным давлением.

амерные

питатели

(насосы) служат для подачи сыпучего

материала в нагнетательный трубопровод,

находящийся под избыточным давлением.

Основной частью пита-

теля является камера 1,

имеющая в верхней час-

ти загрузочное отверс-

тие, закрываемое клапа-

ном во время разгрузки

питателя.

Рис.116. Схема камерного питателя:

1- камера; 2 – загрузочное устройство с клапаном;

3 – разгрузочное устройство; 4 – нагнетательный

трубопровод; 5 – воздухопровод.

Различают два основных вида камерных питателей:

- с нижней выдачей материала;

- с верхней выдачей материала и с аэрируемым устройством.

Камерный питатель подаёт материал в трубопровод циклически.

Операции цикла:

1. Загрузка камеры питания.

2. Закрытие загрузочного устройства.

3. Подача сжатого воздуха в камеру 1 и выравнивания там давления до давления в нагнетательном трубопроводе.

4. Выгрузка материала из питателя.

5. Закрытие подачи воздуха в камеру 1 и сброс давления в ней.

Рабочим периодом является только время выгрузки материала из питателя.

Трубопровод

Трубопроводы ПТУ делятся на два типа:

- воздуходувные, служащие для подачи чистого воздуха;

- материалопроводные, используемые для транспортирования аэросмеси.

В качестве труб в основном используют стальные бесшовные трубы. Толщина стенки их рассчитывается в зависимости от давления в трубопроводе и его износа. Между собой отдельные отрезки труб соединяются фланцами с резиновыми прокладками между ними.

Кроме ленточных частей трубопровода используют:

- отводки для изменения направления транс-

портирования (колена);

- фасонные элементы для присоединения частей

трубопровода к оборудованию ПТУ;

- переключатели для изменения потока аэросме-

си в нужном направлении (двухходовые, мно-

гоходовые и пробковые);

- задвижки и краны.

Рис. 117.

Одним из существенных вопросов работы трубопроводов является их износ, который зависит от абразивных свойств транспортируемого материала. Опыт эксплуатации показывает, что горизонтальный трубопровод подвергается повышенному износу в нижней части, т.к. основная масса частиц материала движется в нижней части трубы. Поэтому такие трубопроводы необходимо периодически поворачивать вокруг своей оси. При правильной эксплуатации таких труб их срок службы может достигать трёх и более лет.

Особенно большому износу подвергаются отводки (колена) и места с фасонными элементами трубопровода. Поэтому устанавливают износостойкие колена (рис. 118, а, б, в).

а) б)

в)

Рис. 118. Схемы конструкций отводок

с различными элементами трубопровода:

а) - с металлической накладкой; б) – со сменной стенкой;

в) – с коробчатым корпусом.

Отделители и фильтры

Отделители служат для отделения частиц материала от воздуха в конечных пунктах трассы. Они проектируются для каждой установки и устанавливаются на месте.

Отделение материала происходит за счёт резкого снижения скорости потока аэросмеси. Считают, что скорость потока в отделителе должна быть в 5…6 раз ниже скорости транспортирования и меньше скорости витания и колебаться в пределах 0,25…1 м/с.

Д ля

отделения крупных

зернистых частиц

используют осадительные камеры или

центробежные отделители большого

диаметра с тангенциальным входом потока

аэросмеси (рис. 119)

ля

отделения крупных

зернистых частиц

используют осадительные камеры или

центробежные отделители большого

диаметра с тангенциальным входом потока

аэросмеси (рис. 119)

Рис. 119. Схема отделителя

Мелкие порошкообразные частицы отделяют в циклонах малого диаметра, объединённых в батареи с параллельным соединением циклонов.

Качество работы отделителей характеризуется степенью очистки, показывающей отношение количества отделённого материала ко всему количеству поданного в отделитель материала, т.е.

![]() или

или

![]() ,

,

где Qотд – количество отделённого материала; Qпод – количество поданного в отделитель материала; Qунес. – количество материала, унесённого с воздухом во 2-ю ступень очистки.

Фильтры служат для очистки воздуха от оставшихся частиц материала перед выбросом в атмосферу.

Наибольшее распространение получили рукавные фильтры, в которых запылённый воздух пропускается через цилиндрические рукава, сделанные из какой-либо пористой ткани.

Недостатком таких фильтров является их громоздкость конструкции, небольшой срок службы ткани и высокая стоимость.

Для

уменьшения размеров фильт-

Для

уменьшения размеров фильт-

ров и повышения степени очистки

применяют мокрые фильтры, где

частицы материала смачиваются

водой и удаляются в виде шлама

(пульпы) с небольшой концентра-

цией материала. Скорость протека-

ния аэросмеси через слой воды при-

нимается в пределах 0,24…0,4 м/с.

Рис. 120. Схема мокрого фильтра: Мокрые фильтры можно исполь-

1 – приёмная камера; 2 – рукава зовать и при сравнительно высо-

тканевые; 3 – материалосборник; ких температурах аэросмеси.

4 – встряхиватель; 5 – корпус фильтра