- •Условия выбора типа мнт

- •Основы надёжности мнт

- •Условия и режимы работы мнт

- •Свойства насыпных грузов

- •Штучные грузы

- •Свойства штучных грузов

- •Тяговые элементы

- •4. Высокая долговечность и износостойкость при работе в тя-

- •Конвейерные ленты

- •Конструкция конвейерных лент

- •Свойства конвейерных лент.

- •Способы стыковки конвейерных лент

- •Расчёт конвейерных лент

- •Тяговые цепи

- •Цепи круглозвенные сварные

- •Цепи пластинчатые безвтулочные (штырьевые)

- •Цепи пластинчатые тяговые

- •Расчёт на прочность тяговых пластинчатых цепей

- •Другие виды цепей

- •Проектный расчёт тяговых цепей

- •Расчёт на износ

- •Опорные (поддерживающие) устройства

- •Натяжные устройства

- •Расчёт усилия в натяжном устройстве

- •Приводные устройства

- •Металлоконструкция мнт

- •Проверочный расчёт производительности

- •Определение мощности двигателя, выбор редуктора и тормоза

- •Определение тормозного момента

- •Тяговый расчёт конвейера

- •Dоткл. 0,8d пр.

- •Общий порядок расчёта и проектирования

- •1. Исходные данные для расчёта и проектирования ленточных конвейеров:

- •2. Порядок расчёта и проектирования

- •Конструкция и область применения.

- •1. Передвижные и переносные конвейеры.

- •2. Конвейеры для поточного производства.

- •3. Телескопические конвейеры.

- •4. Конвейеры для крупнокусковых грузов.

- •5. Конвейеры с бесконтактной опорной лентой.

- •6. Конвейеры повышенной производительности.

- •7. Конвейеры с увеличенным углом наклона.

- •8. Двухленточные конвейеры-элеваторы

- •Кинематика тяговой цепи

- •Пластинчатые конвейеры общего назначения

- •Расчёт пластинчатого конвейера

- •Пластинчатые конвейеры с пространственной трассой.

- •Особенности расчёта

- •Конвейеры со сплошными высокими скребками

- •Методика расчёта конвейеров с высокими сплошными скребками

- •Трубчатые скребковые конвейеры

- •Очистные устройства.

- •Скребковые конвейеры со сплошными низкими скребками

- •Конвейеры с контурными скребками

- •Расчёт конвейеров с низкими и контурными скребками.

- •4. Тяговый расчёт

- •Штанговые скребковые конвейеры

- •Ковшовые элеваторы

- •1. Центробежная разгрузка.

- •2. Самотечная свободная разгрузка

- •3. Самотечная направленная разгрузка.

- •Тяговый элемент

- •Кожух элеватора

- •Предохранительное устройство

- •Расчёт элеваторов

- •Полочные элеваторы

- •Подвесные грузонесущие конвейеры

- •1. Расчёт подвески.

- •Общая характеристика пневмотранспорта

- •Характеристика и свойства сыпучих материалов для пневмотранспорта

- •Достоинства и недостатки пневмотранспорта

- •Классификация пту

- •Механическое оборудование пту

- •Приборы контроля и управления

- •Основы расчёта пневмотранспорта

- •Расчёт установок нагнетательного действия

- •Методика расчёта установок всасывающего действия

Подвесные грузонесущие конвейеры

Элементы

1. Тяговый элемент

В качестве тягового элемента подвесных конвейеров применяются цепи различных типов: разборные пластинчатые, сварные круглозвенные и специальные двухшарнирные различной конструкции. Наиболее широкое распространение получили разборные цепи.

Требования к тяговым элементам:

- максимальная двухсторонняя гибкость;

- высокая прочность и износостойкость;

- надёжность в работе.

Запас прочности для разборных цепей от 10 до 14; шаг разборных цепей от 80 до 160.

Так как такие конвейеры имеют малую энергоёмкость, то допускаемые тяговые усилия на один привод не превышают 35 кН.

Для длинных пространственных трасс и больших перепадов высот может потребоваться установка нескольких приводов.

Характерным показателем тяговой цепи является отношение

![]() ;

;

У разборных цепей К = 400; у пластинчатых К = 120.

В качестве тягового элемента может также использоваться канат.

Канат имеет ряд преимуществ:

- распределённая нагрузка на 30…50% меньше, чем у цепи;

- меньше износ за счёт отсутствия шарниров;

- малые радиусы поворотов за счёт гибкости каната;

- допускает большую скорость движения;

- надёжность в работе.

Недостатки:

- значительное удлинение в процессе эксплуатации;

- фрикционная передача тягового усилия;

Канатный тяговый орган применяется двух типов:

- канатные цепи;

- цельный тяговый канат.

Канатные цепи состоят из отдельных отрезков каната, соединённых специальными зажимами – кулачками.

2. Каретка.

Предназначена для крепления подвески с грузом и перемещения её по ходовым путям. Каретки бывают двух типов:

- грузовая каретка;

- холостая каретка.

Требования к кареткам:

- малый коэффициент сопротивления движению;

- высокая прочность и износостойкость в сочетании с малым собственным весом;

- надёжность в работе;

- простота и экономичность конструкции.

Типы кареток по расчётным нагрузкам.

1. Двухкатковые:

- особо лёгкие (

р![]() ;

;![]()

- лёгкие (

р![]() ;

;

- средние (

р![]() ;

;

- тяжёлые ( р![]() .

.

2. Четырёхкатковые – ( р до 12500Н ).

Катки кареток изготавливают литыми из чугуна или литыми и штампованными из Ст.40 или Ст.50.

Для конвейеров лёгкого типа катки могут изготавливаться из пластмассы. Профиль катка зависит от профиля пути, по которому перемещается каток, поэтому обод катка выполняется по различным поверхностям:

- катки с цилиндрическим ободом;

- сфероконический;

- конический;

- цилиндрический;

- двухконусный;

- бочкообразный.

Катки могут снабжаться ребордами.

В настоящее время на подвесных конвейерах используются безребордные катки, обладающие меньшим сопротивлением движению на поворотных участках.

Подшипниковый узел катка выполнен на подшипниках качения (шариковые, роликовые, конические). Для работы в тяжёлых условиях иногда применяются подшипники скольжения.

При работе до температуры 1200С используются обычные сепараторные подшипники, при температурах от 1200 до 3500 используются насыпные или бессепараторные подшипники.

Подшипниковые узлы обязательно снабжаются уплотнителями. При температуре до 1000 применяют лабиринтные уплотнители, при температуре свыше 1000С – лабиринтные с асбестовыми кольцами.

Кронштейн каретки – это основная деталь, соединяющая катки с тяговым элементом. Кронштейн должен обладать высокой прочностью и жёсткостью в сочетании с малым собственным весом. При малой жёсткости происходит отгиб кронштейна и теряется контакт колеса с ходовым путём. Кронштейны отливают из ковкого чугуна или штампуют из Ст.40.

Кронштейны рассчитывают на прочность и жёсткость, а также проверяют возможность местной потери устойчивости вертикальных стенок (особенно у штампованных).

Расчётная схема представляет собой раму, контур оси которой проходит через центр тяжести поперечной оси кронштейна.

Расчёт на прочность выполняется обычным порядком на изгиб и растяжение.

Расчёт на жёсткость проводят энергетическим методом - определяют линейное и угловое перемещение торцевого сечения катка.

Конструкция узла крепления каретки к тяговому элементу зависит от рода тягового элемента и назначения каретки. Крепление бывает жёсткое и шарнирное. Основное требование, предъявляемое к креплениям: строгое фиксирование соединения кронштейна каретки с тяговым элементом, т.к. зазоры и смещения кронштейнов относительно звена цепи резко ухудшают ходовые качества каретки.

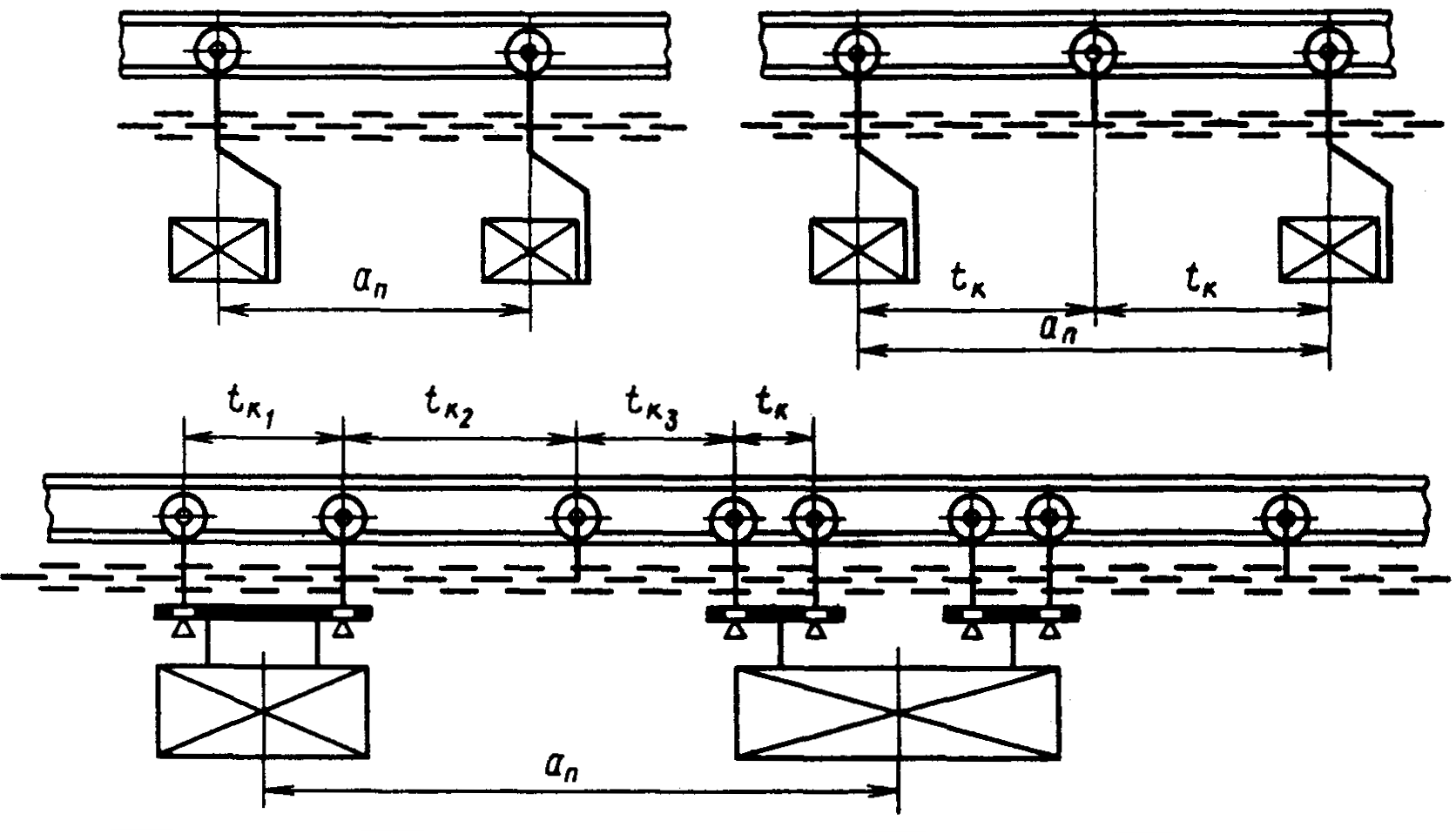

Порядок расстановки кареток на тяговом элементе (шаг кареток)

Величина шага кареток обуславливается шагом кареток с грузом и необходимой величиной радиусов перегибов.

tкар

![]() мм – для конвейеров с вертикальными

перегибами.

мм – для конвейеров с вертикальными

перегибами.

При большем шаге между рабочими каретками необходима установка холостой каретки.

Для конвейеров

без вертикальных перегибов tкар

![]() мм.

мм.

У цепных конвейеров шаг каретки должен быть кратен двум шагам цепи tкар = 2ntц .

Если масса перемещаемого груза значительна (повышает нагрузку на каретки), то могут устанавливаться траверсные каретки.

Рис. 88. Схема для определения шага кареток

Расчётная нагрузка на каретку

Для горизонтальных конвейеров

Pмах = Gк + Gгр + qц .

Если есть вертикальные перегибы

Рмах

= Рк+

Sдоп

;

![]() ;

;

![]() ;

;

![]() .

.

По этой нагрузке производят расчёт на прочность кронштейна каретки и оси катка.

Расчёт и выбор подшипников производят по эквивалентной нагрузке.

![]() ,

,

К1 , К2 – скоростной и температурный коэффициенты соответственно;

К1

= 1,0…0,42; К2

= 1,0, если

![]() ;

При t

= 2500

К2

= 0,7.

;

При t

= 2500

К2

= 0,7.

Рис. 89. Схема нагрузки на каретку криволинейного участка

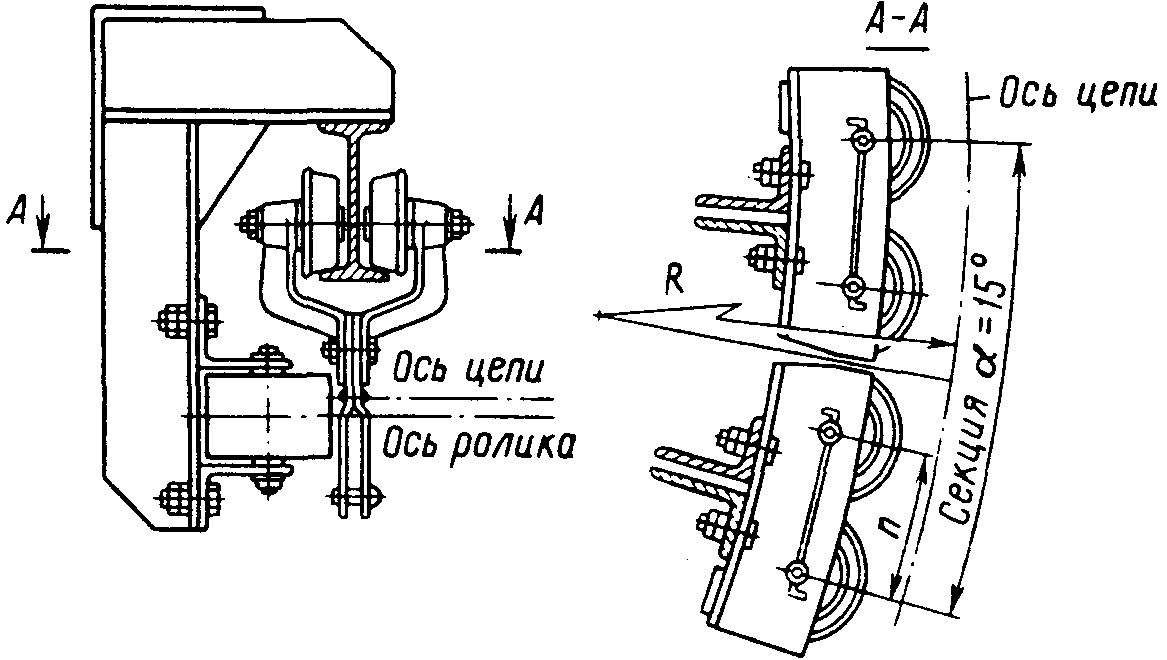

3. Поворотные устройства.

Повороты конвейера в горизонтальной плоскости осуществляются при помощи поворотных устройств (направляющие шины, звёздочки, блоки, роликовые батареи).

Звёздочки применяются для цепных тяговых элементов и на участках с большим натяжением; Z = 6…13; Д0 = 300…1300 мм.

Звёздочки делают литыми или сварными.

Блоки изготавливаются литыми, сварными, стальными. Для литых блоков Дмах = 1200 мм, для сварных Дмах = 2000 мм. Обечайки блоков бывают гладкие или с канавкой для каната или цепи.

Дбл

= 300…1200

мм.![]()

Р оликовые

батареи

применяются для разборных и пластинчатых

цепей при угле поворота до 450.

оликовые

батареи

применяются для разборных и пластинчатых

цепей при угле поворота до 450.

Рис. 90. Схема роликовой батареи

Dp = 75, 85, 120 мм; шаг роликов tp = Dp + 10 мм; R = 1…2,5 м.

При радиусе поворотов до 15 м угол поворота может быть больше.

Направляющие шины представляют собой согнутый по нужному радиусу какой-то фасонный элемент. Направляющие шины требуют наличия у цепей своих катков.

Угол

поворота до 1800;

Угол

поворота до 1800;

Радиусы поворота: 0,63; 1,0; 1,25;

1,6; 2,0; 2,5.

Рис. 91. Направляющая шина

Радиус поворотных устройств определяется свободной проходимостью подвесок с грузом на повороте и зависит от габаритных размеров груза и шага между грузами.

Минимальный радиус определяется графическим путём с учётом минимального зазора между выступающими (близлежащими) частями груза на повороте. Минимальный зазор 100…150 мм.

4. Направляющие пути.

Подвесной путь, по которому движутся каретки, поддерживающие каретки с грузом, называется направляющим или ходовым.

Направляющие пути могут быть однорельсовыми или двухрельсовыми из любого прокатного профиля.

Рис. 92. Конструкции направляющих путей

Рис. 93. Схемы подвеса направляющих путей

Геометрия ходового пути

Радиус горизонтального поворота зависит от типа поворотного устройства, его радиусов и размеров тягового элемента.

При повороте на

звёздочках

![]() ;

;

D – диаметр начальной окружности звёздочки;

t - шаг цепи.

При повороте на

гладких блоках

![]() ;

;

D1 – диаметр блока;

dвт – диаметр втулки цепи.

Вертикальные прогибы образуются непосредственно изгибом ходового пути. Величина радиуса вертикального прогиба определяется типом конструкции и шагом тягового элемента: чем больше tц ,

тем больше R.

Радиус двухрельсового пути может быть меньше, т.к. тяговый элемент можно разместить в промежутках между двумя уголками. Чем больше шаг кареток tкар , тем больше радиус R.

Величина натяжения тягового элемента влияет на величину радиуса перегибов: чем больше натяжение, тем больше радиус перегибов. При сочетании горизонтальных поворотов и вертикальных перегибов между начальными точками одного и другого, необходимо оставлять прямые участки. Длины горизонтальных участков в пределах 1…1,2 от шага кареток.

5. Привод.

Приводы подвесных конвейеров классифицируются следующим образом:

1. По характеру изменения скорости:

а) с постоянной скоростью;

б) с переменной скоростью;

в) двухскоростные.

2. По способу передачи тягового усилия:

а) передача тягового усилия зацеплением;

б) фрикционная передача тягового усилия;

3. По месту расположения:

а) угловые;

б) промежуточные.

Приводы подвесных конвейеров оборудуются специальными редукторами типа КДВ с передаточным числом i = 160…4000.

6. Натяжные устройства.

В подвесных конвейерах применяют следующие типы натяжных устройств:

а) винтовое;

б) пружинно-винтовое;

в) грузовое.

Для цепного конвейера Хн.у = 100…250 мм;

Для канатов Хн.у = 500…800 мм.

В конвейерах лёгкого типа с Smax до 4000 Н натяжное устройство объединяют с приводом.

7. Подвески. Способы загрузки и разгрузки. Расчёт подвески.

Подвеска конвейера является грузонесущим элементом, на который укладывается транспортируемый груз.

Конструкция подвески зависит от характера груза, его габаритов, веса, назначения конвейера, способов загрузки и разгрузки.

Конструкции подвесок весьма разнообразны и проектируются для перемещения конкретного груза.

Требования, предъявляемые к подвескам:

1. Прочность и простота конструкции в сочетании с малым собственным весом.

2. Удобство автоматической загрузки и разгрузки.

3. Надёжность и удобство транспортировки грузов.

Способы загрузки и разгрузки.

Различают ручную, полуавтоматическую и автоматическую загрузку и разгрузку.

Ручная осуществляется непосредственно рабочим при помощи простейших грузоподъёмных устройств.

Полуавтоматическая загрузка и разгрузка предусматривает выполнение основных трудоёмких операций загрузочным устройством, которым управляет человек.

Автоматическая загрузка и разгрузка осуществляется без помощи человека.

Методика расчёта подвесных конвейеров

1. Исходные данные:

- схема трассы;

- характеристика производственных условий;

- характеристика транспортируемого груза;

- заданная производительность;

- дополнительные данные.

2. Последовательность расчёта:

- выбор типа подвески, способа загрузки и разгрузки. Расчёт

подвески;

- предварительный выбор типоразмера тягового элемента и

кареток;

- выбор или определение скорости движения;

- определение шага подвески и кареток;

- определение приближённого максимального натяжения

тягового элемента;

- схема трассы конвейера. Определение местоположения

приводной и натяжной станции. Разбивка трассы на харак-

терные участки с простановкой характерных точек;

- тяговый расчёт;

- окончательная проверка правильности выбора типоразмера

тягового элемента;

- определение расчётной эквивалентной нагрузки нагрузки на

каретку;

- определение тягового усилия.

Выбор двигателя, редуктора, муфт;

- определение натяжного усилия и типа натяжного устройства;

- расчёт ходового пути.