- •Условия выбора типа мнт

- •Основы надёжности мнт

- •Условия и режимы работы мнт

- •Свойства насыпных грузов

- •Штучные грузы

- •Свойства штучных грузов

- •Тяговые элементы

- •4. Высокая долговечность и износостойкость при работе в тя-

- •Конвейерные ленты

- •Конструкция конвейерных лент

- •Свойства конвейерных лент.

- •Способы стыковки конвейерных лент

- •Расчёт конвейерных лент

- •Тяговые цепи

- •Цепи круглозвенные сварные

- •Цепи пластинчатые безвтулочные (штырьевые)

- •Цепи пластинчатые тяговые

- •Расчёт на прочность тяговых пластинчатых цепей

- •Другие виды цепей

- •Проектный расчёт тяговых цепей

- •Расчёт на износ

- •Опорные (поддерживающие) устройства

- •Натяжные устройства

- •Расчёт усилия в натяжном устройстве

- •Приводные устройства

- •Металлоконструкция мнт

- •Проверочный расчёт производительности

- •Определение мощности двигателя, выбор редуктора и тормоза

- •Определение тормозного момента

- •Тяговый расчёт конвейера

- •Dоткл. 0,8d пр.

- •Общий порядок расчёта и проектирования

- •1. Исходные данные для расчёта и проектирования ленточных конвейеров:

- •2. Порядок расчёта и проектирования

- •Конструкция и область применения.

- •1. Передвижные и переносные конвейеры.

- •2. Конвейеры для поточного производства.

- •3. Телескопические конвейеры.

- •4. Конвейеры для крупнокусковых грузов.

- •5. Конвейеры с бесконтактной опорной лентой.

- •6. Конвейеры повышенной производительности.

- •7. Конвейеры с увеличенным углом наклона.

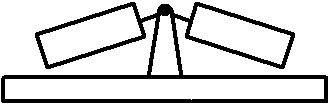

- •8. Двухленточные конвейеры-элеваторы

- •Кинематика тяговой цепи

- •Пластинчатые конвейеры общего назначения

- •Расчёт пластинчатого конвейера

- •Пластинчатые конвейеры с пространственной трассой.

- •Особенности расчёта

- •Конвейеры со сплошными высокими скребками

- •Методика расчёта конвейеров с высокими сплошными скребками

- •Трубчатые скребковые конвейеры

- •Очистные устройства.

- •Скребковые конвейеры со сплошными низкими скребками

- •Конвейеры с контурными скребками

- •Расчёт конвейеров с низкими и контурными скребками.

- •4. Тяговый расчёт

- •Штанговые скребковые конвейеры

- •Ковшовые элеваторы

- •1. Центробежная разгрузка.

- •2. Самотечная свободная разгрузка

- •3. Самотечная направленная разгрузка.

- •Тяговый элемент

- •Кожух элеватора

- •Предохранительное устройство

- •Расчёт элеваторов

- •Полочные элеваторы

- •Подвесные грузонесущие конвейеры

- •1. Расчёт подвески.

- •Общая характеристика пневмотранспорта

- •Характеристика и свойства сыпучих материалов для пневмотранспорта

- •Достоинства и недостатки пневмотранспорта

- •Классификация пту

- •Механическое оборудование пту

- •Приборы контроля и управления

- •Основы расчёта пневмотранспорта

- •Расчёт установок нагнетательного действия

- •Методика расчёта установок всасывающего действия

Dоткл. 0,8d пр.

Диаметры барабанов выбираются по нормальному ряду диаметров.

Роликоопоры холостой ветви

Служат для поддержания ленты от провисания. Шаг расстановки в два раза больше, чем на грузовой ветви.

![]()

а) б)

Рис. 30. Роликоопоры холостой ветви:

а) - однороликовая опора; б) - двухроликовая опора

Концевое разгрузочное устройство

Для перегрузки или разгрузки с концевого барабана применяется концевое разгрузочное устройство (рис. 31), которое выполняется сварным из стального листа толщиной 2…6 мм, причём проектируется оно конкретно для условий эксплуатации (транспортировка грузов с определёнными свойствами).

Рис. 31.

Рис. 32. Двухбарабанная разгрузочная тележка

Тележка оборудована колодочными тормозами и рельсовым захватом. Если применяется плужковый сбрасыватель, то лента в месте его установки должна выполаживаться.

Металлоконструкция

Выполняется из стандартных профилей секциями длиной 4-6 м. Секции между собой стыкуются болтами. Отдельно выполняется секция приводной станции и секция концевого барабана.

Загрузочное устройство

Ленточные конвейеры могут загружаться из бункеров предыдущего конвейера, расположенного в одной плоскости или плоскости, перпендикулярной движению. Для формирования правильного сечения груза при загрузке конвейера используется воронка, которая представляет собой четыре скошенных плоскости и направляющие борта. Борта загрузочной воронки уплотнены полосками конвейерной ленты, контактирующей с грузонесущей лентой ( для того, чтобы груз не просыпался). Угол наклона тыловой части загруженного лотка должен максимально способствовать приданию грузу горизонтальной составляющей скорости.

Длина загрузочной воронки должна быть примерно равна пути груза, пройденного до полного разгона.

МЕТОДИКА РАСЧЁТА ЛЕНТОЧНЫХ КОНВЕЙЕРОВ

Общий порядок расчёта и проектирования

1. Исходные данные для расчёта и проектирования ленточных конвейеров:

-

план и профиль трассы конвейера с указанием отметок или перепада высот каждого участка;

-

назначение конвейера в технологической цепочке производства и его взаимосвязь с технологическими машинами;

-

характеристика транспортируемого груза; если перемещается несколько, то их характеристики;

-

плановая массовая или объёмная производительность. (Если конвейер работает в технологическом цикле, то должен быть задан график изменения производительности согласно техпроцессу);

-

способы загрузки и разгрузки конвейера;

-

количество часов работы конвейера в сутки и рекомендуемый коэффициент использования конвейера по времени;

-

условия работы конвейера;

-

требуемый коэффициент готовности конвейера.

2. Порядок расчёта и проектирования

Расчёт и проектирование ленточных конвейеров выполняется в две стадии.

1 стадия – обобщённый приближённый расчёт с целью определения общих технических параметров конвейеров (ширина ленты, расчётная производительность, мощность двигателя). Первая стадия выполняется при разработке технического предложения.

2 стадия – уточнённый подробный тяговый расчёт и комплекс проектирования с целью выбора всего комплекта оборудования.

Выполняется при техническом и рабочем проектировании, а также как проверочный при любых стадиях. При длине конвейера до 100 м и лёгком режиме работы по согласованию с заказчиком расчёт конвейера может производиться по 1-й стадии.

3. Методика расчёта и проектирования

1. По заданным значениям определяют режим работы конвейера и группу производственных условий.

2. По заданной характеристике транспортируемого груза устанавливают его расчётные параметры (плотность, угол естественного откоса, группу абразивности, гранулометрический состав).

3. По характеристике транспортируемого груза определяют максимальный угол наклона конвейера.

4. На основании исходных данных составляется проектная схема конвейера с указанием длин участков, углов наклона и перепадов высот.

5. На основании исходных данных определяется расчётная производительность.

6. Используя характеристики транспортируемого груза, условия работы конвейера и рекомендации, выбирается скорость движения.

7. По расчётной производительности, размерам куска транспортируемого груза выбирается профиль и необходимая ширина конвейерной ленты.

8. Используя характеристику транспортируемого груза, условия работы конвейера, выбирается вид и тип ленты конвейера.

9. С учётом характеристики транспортируемого груза выбирают тип роликоопор грузовой и холостой ветви и порядок расстановки их на конвейере.

10. Определяются распределённые нагрузки от транспортируемого груза, вращающихся частей роликоопор и ленты.

11. Определяется общее сопротивление движению ленты конвейера.

12. Определяется мощность электродвигателя.

13. Определяется максимальное расчётное натяжение ленты.

14. Уточняется правильность выбора типоразмера ленты.

15. Определяются диаметры барабана.

16. Определяется расчётный крутящий момент на валу электродвигателя.

На этом заканчивается первая стадия проектирования. Вторая стадия проектирования проводится по пунктам 1-16, за исключением п.11.

Подробный тяговый расчёт

17. Предварительно выбирается место расположения приводной и натяжной станции.

18. Определяем максимальное натяжение ленты с учётом динамических пусковых нагрузок.

19. Определяем максимальный прогиб ленты на холостой и грузовой ветвях и сравниваем его с допускаемым.

20. Определяем тормозной момент и производим выбор тормоза.

21. Определяются радиусы выгнутых и вогнутых ветвей.

22. Определяем усилия в натяжном устройстве и производим расчёт хода натяжного устройства.

23. Производится выбор и расчёт устройств для загрузки, разгрузки и очистных устройств.

п.3. Максимальный угол наклона конвейера

![]() ,

,

где

![]() - угол естественного откоса; К1

– коэффициент запаса, учитывающий

подвижность груза.

- угол естественного откоса; К1

– коэффициент запаса, учитывающий

подвижность груза.

![]()

п.4. Составляем расчётную схему конвейера (рис. 33).

Рис. 33

п.5. Расчётная производительность

![]() ,

,

где Кн = 1,1 …1,5 – коэффициент неравномерности нагрузки;

Кг = 0,96 – коэффициент готовности; Кв – коэффициент использования конвейера по времени; Q – заданная производительность.

п.6. Скорость

движения конвейера выбираем из нормального

ряда скоростей по справочникам.

![]() =

2,6 … 6 м/с .

=

2,6 … 6 м/с .

п.7. Выбираем профиль

и необходимую ширину конвейерной ленты.

При

![]() >

10 т/ч берут желобчатую ленту.

>

10 т/ч берут желобчатую ленту.

Ширина ленты

м ,

м ,

где Кп

– коэффициент

производительности (даётся в справочной

литературе в зависимости от выбранного

угла наклона боковых роликов);

![]() - коэффициент, учитывающий снижение

площади поперечного сечения в зависимости

от угла наклона конвейера (справ.);

- коэффициент, учитывающий снижение

площади поперечного сечения в зависимости

от угла наклона конвейера (справ.);

![]() -

плотность груза.

-

плотность груза.

Если транспортируется кусковатый груз, то ширину ленты проверяют по кусковатости.

![]() ;

;

Принимают коэффициент 2,3 – для рядовых грузов; 3,2 – для сортированных.

п.8. Вид и типы ленты конвейера: тканевые, ПВХ, резинотросовые; тканевые, ТК, ТА.

п.9. Тип роликоопор и порядок расстановки их на конвейере.

Для грузовой ветви

– 3-х роликовая опора;

![]() ;

для холостой ветви - 1-роликовая; шаг

;

для холостой ветви - 1-роликовая; шаг

![]() м – для грузовой ветви (зависит от

плотности груза); шаг холостой ветви

м – для грузовой ветви (зависит от

плотности груза); шаг холостой ветви

![]() (

по рекомендациям).

(

по рекомендациям).

![]() - на участке

загрузки; переходные

- на участке

загрузки; переходные

![]() - на наклонных участках.

- на наклонных участках.

п.10. Распределённые нагрузки

![]() ;

;

![]() - распределённая

нагрузка от вращающихся частей

- распределённая

нагрузка от вращающихся частей

роликоопор грузовой

ветви;

![]() - масса вращающихся частей.

- масса вращающихся частей.

Нагрузка от ленты

![]() (по рекомендациям Спиваковского).

(по рекомендациям Спиваковского).

п.11. Определяем общее сопротивление передвижению ленты конвейера:

![]() ,

,

где Кд

–

коэффициент, учитывающий дополнительное

сопротивление; L

– длина

горизонтальной проекции всего конвейера;

![]() - коэффициент сопротивления движению;

Н –

суммарный перепад высот.

- коэффициент сопротивления движению;

Н –

суммарный перепад высот.

п.12. Определяем мощность электродвигателя

![]() ;

;

п.13. Для определения максимального расчётного натяжения ленты нужно определиться с выбором привода (1,2,3-х барабанный).

Для 1-барабанного

привода

![]() ,

где

,

где

![]() -

тяговый фактор; Р

– тяговое усилие (Р

= W)

;

-

тяговый фактор; Р

– тяговое усилие (Р

= W)

;

Кз = 1,15…1,25 – коэффициент запаса.

п.14. Определяем число прокладок ленты

![]() .

.

Зная размеры ленты, определяем действительную распределённую нагрузку от ленты. Если она отличается более чем на 5% от ранее выбранной приближённой распределённой нагрузки, то производится перерасчёт сопротивлений (п.п.11-13). Это первая проверка правильности выбора.

п.15. Определяем диаметр барабана

![]() =

Ка

Кб

i

,

=

Ка

Кб

i

,

где Ка – коэффициент типа прокладок; Кб – коэффициент назначения барабана; для приводного барабана Кб = 1, для отклоняющих и натяжных – Кб = 0,8.

Полученный диаметр выбираем по нормальному ряду в ближайшую большую сторону.

Приводной барабан проверяется по удельному давлению

![]() ;

;

![]() = (0,2…0,3) МПа.

= (0,2…0,3) МПа.

Если действительное давление больше допускаемого, то нужно выбирать следующий по ряду (больший) диаметр барабана.

п. 16. Расчётный крутящий момент

![]() ,

,

где W – тяговое усилие.

Зная момент, можем выбрать редуктор и муфты. На этом заканчивается первая стадия расчёта.

п. 17. Подробный тяговый расчёт

Рис. 34. Схема разбивки трассы конвейера на характерные участки

Выберем местоположение и тип натяжной станции. Остановимся на лебёдочном натяжном устройстве в хвостовой части. Разбиваем трассу на характерные участки с постановкой характерных точек (рис. 36). 1 – точка сбегания.

Проводится тяговый расчёт для фрикционного привода (см. в «Общих положениях»).

Определим Smax (статическое усилие).

п.18. Пусковое усилие (в период пуска ленты):

![]() ,

,

где Sнп – пусковое натяжение сбегающей ветви, создаваемое натяжным устройством; Wnp – сопротивление верхней грузовой ветви, рассчитанное с учётом пускового коэффициента сопротивления движению.

![]() ;

;

![]() -

коэффициент сопротивления; кпс

– коэффициент

увеличения пускового сопротивления

движению (кпс

= 1,2 …1,5);

Wпх

– пусковое

сопротивление ленты на холостой ветви;

а -

ускорение ленты при пуске;

-

коэффициент сопротивления; кпс

– коэффициент

увеличения пускового сопротивления

движению (кпс

= 1,2 …1,5);

Wпх

– пусковое

сопротивление ленты на холостой ветви;

а -

ускорение ленты при пуске;

![]() ;

;

где Б

–

коэффициент, учитывающий длину конвейера;

Б

= 0,4 – для конвейеров длиной до 300 м; Б

= 0,8 – для конвейеров длиной более 300 м;

![]() -

угол наклона конвейера;

-

угол наклона конвейера;

![]() - относительное удлинение ленты конвейера;

L

– длина

конвейера;

- относительное удлинение ленты конвейера;

L

– длина

конвейера;

![]() ;

;

Кбез

– коэффициент

безопасности; Кбез

= 1,2…1,25 ; f

- коэффициент внешнего трения груза о

поверхность ленты ;

![]() - чтобы не было проскальзывания.

- чтобы не было проскальзывания.

Зная ускорение, определяем минимальное время пуска.

![]() - минимальное время

пуска.

- минимальное время

пуска.

Определяем действительное время пуска:

![]() ;

;

где кп – кратность пускового момента; п – частота вращения.

Возвращаемся в пункт 14 и подставляя Sn вместо Smax , определяем фактическое количество прокладок (i). Если не сходится, берём более прочную ленту (ТК-300, ТК-400) или делаем перерасчёт, чтобы определить i .

п.19. Прогиб ленты

![]() ,

,

где

![]() ; lp

–расстояние между роликоопорами; Smin

– минимальное натяжение ( для грузовой

ветви в месте загрузки).

; lp

–расстояние между роликоопорами; Smin

– минимальное натяжение ( для грузовой

ветви в месте загрузки).

Если

![]() , то требуется перерасчёт конвейера, а

именно: считаем Smin

в т.8 ; идём по ходу движения от т.8 до т.1

и против хода от т.8 до т.1. Выполняем

тяговый расчёт и определяем Sнб

и Sсб

.

, то требуется перерасчёт конвейера, а

именно: считаем Smin

в т.8 ; идём по ходу движения от т.8 до т.1

и против хода от т.8 до т.1. Выполняем

тяговый расчёт и определяем Sнб

и Sсб

.

п.20. Проверка условий установки тормоза:

![]() ;

;

Если условие выполняется, то требуется установка тормоза. В этом случае считается тормозной момент (см. «Общие положения»). Если оно не выполняется, то установки тормоза не требуется.

При установке тормоза во избежание сброса груза с ленты максимальное замедление не должно превышать максимального ускорения. При отсутствии тормоза определяется время свободного выбега ленты при отключённом конвейере:

![]() .

.

Время свободного выбега ленты должно быть минимальным у конвейеров, работающих в технологических цепочках.

п.21. Минимальные радиусы кривых определяются для конвейеров, имеющих вертикальные перегибы.

![]() - на выпуклом

участке;

- на выпуклом

участке;

![]() ;

;

В –

ширина ленты;

![]() - допускаемое

относительное удлинение ленты;

- допускаемое

относительное удлинение ленты;

![]() ,

,

где Si – натяжение верхней точки кривой; Sд – допускаемое натяжение по прочности ленты.

Определение Rmin на вогнутом участке (из условия отсутствия отрыва ленты, с учётом отсутствия груза):

![]() ,

,

где Si

– натяжение в точке набегания на кривую

выпуклостью вниз; Кпс

– коэффициент увеличения натяжения

при пуске (1,1 – 1,2); К1

– коэффициент

типа натяжного устройства;

![]() - угол наклона конвейера; q

– распределённая нагрузка;

- угол наклона конвейера; q

– распределённая нагрузка;

![]() - угол наклона боковых роликов.

- угол наклона боковых роликов.

п.22. Ход натяжного устройства:

Хн.у. = Хм + Хр ;

где Хм = Кн.у.В – ход монтажный; Кн.у. – коэффициент типа стыка и натяжного устройства; Кн.у. = 1,1…1,4; В – ширина ленты;

![]() - ход рабочий;

- ход рабочий;

где Ку

– коэффициент

угла наклона; при угле наклона до100

Ку

= 0,85; при

угле больше 100

Ку

= 0,65;

![]() ;

Sнб

– набегающее

усилие на натяжной барабан; L

– длина

конвейера;

;

Sнб

– набегающее

усилие на натяжной барабан; L

– длина

конвейера;

![]() - относительное удлинение;

- относительное удлинение;

![]() = 0,015 – для резинотканевых лент;

= 0,015 – для резинотканевых лент;

![]() - 0,025 – для резинотросовых лент;

- 0,025 – для резинотросовых лент;

Рн.у.= Кпс (Sнб + Sсб) + (Gт + Gб)Ст – усилие в натяжном устройстве,

где Gт – масса тележки; Gб – масса барабана; Ст – коэффициент сопротивления передвижению тележки.

Для расчётов (Gт + Gб) = 3…4 %.

п. 23. Загрузочное устройство.

Рис. 35. Загрузочное устройство

Расчёт загрузочного устройства заключается в определении сопротивления в этом устройстве.

Wз.у.

= W1

+ W2

+ W3

, где W1

– сопротивление от преодоления сил

инерции груза;

![]() ;

;

![]() ,

где

,

где

![]() - скорость ленты; υ0

– горизонтальная составляющая скорости

груза; W2

– сопро-

- скорость ленты; υ0

– горизонтальная составляющая скорости

груза; W2

– сопро-

тивление от трения груза о борта воронки;

![]() ,

,

где f

– коэффициент

внешнего трения; h

гр –

высота слоя груза у борта загрузочного

устройства;

![]() -

плотность груза; l

б

– длина борта;

-

плотность груза; l

б

– длина борта;

W3 – сопротивление трению уплотнительных полос.

W3 = Kу.п.l б,

где Ку.п. – удельное сопротивление трению уплотнительных полос;

l б – длина полос, зависит от пути, пройденного грузом до его полного разгона.

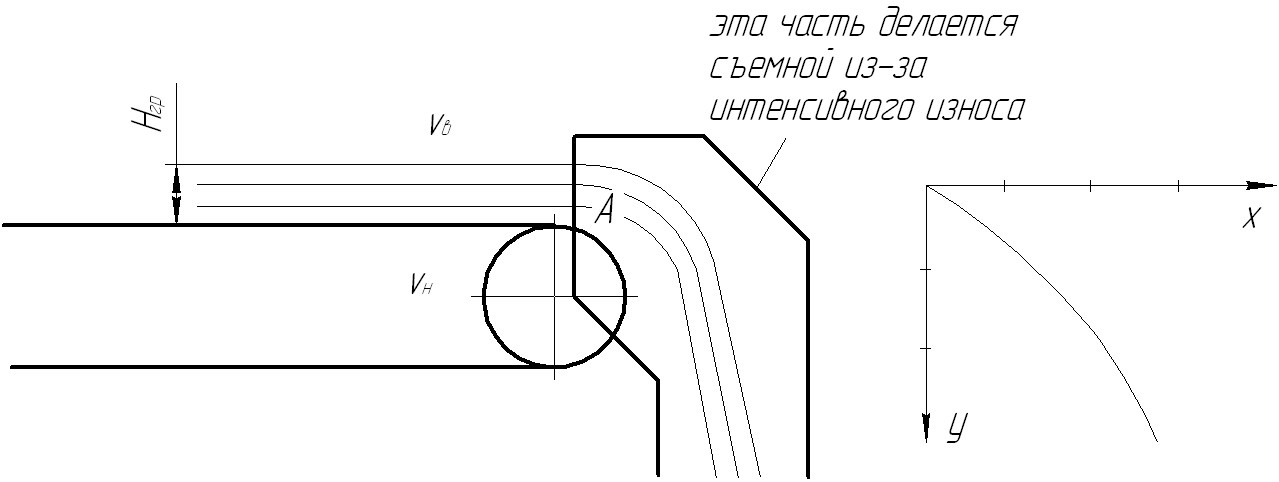

Разгрузочные устройства

П ри

разгрузке с концевого барабана груз

имеет траекторию параболы

ри

разгрузке с концевого барабана груз

имеет траекторию параболы

![]() ;

;

![]() (рис. 36).

(рис. 36).

Рис. 36. Разгрузочное устройство

Задаваясь значением времени, строим параболу, по которой падает груз.

![]() (скорость ленты);

(скорость ленты);

![]()

![]() ;

;

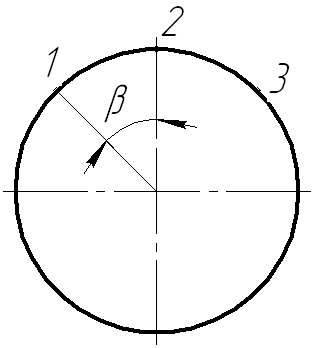

Полюсное расстояние – это точка отрыва груза.

Рис. 37

![]() ;

r

= rб

– для нижнего слоя; r

= rб

+ hгр

– для верхнего слоя.

;

r

= rб

– для нижнего слоя; r

= rб

+ hгр

– для верхнего слоя.

Три случая:

1. hп < r – точка отрыва находится в верхнем левом квадранте.

2. hп = r - точка отрыва находится в верхней точке.

3. hn > r – точка отрыва находится в верхнем правом квадранте.

![]() и

и

![]() находятся по эмпирической зависимости.

находятся по эмпирической зависимости.

СПЕЦИАЛЬНЫЕ ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ