- •Назовите механические характеристики прочности и пластичности металлов. Как определяют допускаемые напряжения для расчетов деталей машин при постоянных и переменных нагрузках?

- •5. Каковы механические характеристики пластичных металлов при переменных нагрузках? как выбрать допускаемые напряжения для циклически нагруженных металлов?

- •8.Какие виды нагрузок, действующих на детали машин, вам известны? Каковы отличительные характеристики, статических, циклических и пиковых нагрузок?

- •Статические нагрузки (нагрузка 1 режима или 1 цикла).

- •1.Пульсирующие напряжения (нагрузка 2 режима или 2 цикла)

- •2.Симметричные напряжения

- •3.Ассиметричные напряжения

- •11. Зубчатые цилиндрические прямозубые передачи: нагрузки, действующие в зацеплении и на валы передачи. Расчет зубьев прямозубых колес на выносливость по напряжениям изгиба.

- •12. Зубчатые цилиндрические прямозубые передачи: нагрузки, действующие в зацеплении и на валы передачи. Расчет зубьев прямозубых колес на выносливость по контактным напряжениям.

- •13.Цилиндрические косозубые передачи: область применения, силы в зацеплении и нагрузки, действующие на валы. Достоинства и недостатки косозубых передач в сравнении с прямозубыми.

- •16. Цилиндрические косозубые передачи: область применения, силы в зацеплении и нагрузки, действующие на валы. Достоинства и недостатки косозубых передач в сравнении с прямозубыми.

- •18. В чем состоит принципиальное различие цилиндрической и конической передач? каково минимальное значене числа чибьев шестерни? почему оно именно таково?

- •20.В чем состоит принципиальное различие цилиндрической и конической передач? Каково минимальное значение числа зубьев шестерни? Почему оно именно таково?

- •Дайте сравнительную характеристику цилиндрических, конических и червячных передач. Каково максимально допустимое значение передаточного числа одной ступени этих передач?

- •22. В каких случаях применяют шевронные цилиндрические колёса? какими достоинствами они обладают по сравнению с косозубыми колёсами? каковы недостатки шевронных передач?

- •24. Червячные цилиндрические передачи: конструкция, область применения, достоинства и недостатки. Расчеты передачи

- •25.Червячная цилиндрическая передача: особенности кинематики, причины нагрева, тепловой расчет и меры, предотвращающие перегрев передачи.

- •26.Червячная цилиндрическая передача. Самоторможение в передаче. Силы, действующие в зацеплении передачи.

- •Расчет зубьев червячного колеса по контактным напряжениям, особенности расчета. Меры, которые следует принимать в случае не выполнения условия прочности зубьев колеса по контактным напряжениям.

- •31.Валы и оси: назначение, конструкция, нагружение, разрушение, материалы. Проектные расчеты валов и осей.

- •Ориентировочный расчет валов на прочность

- •Расчеты валов на жесткость

- •Валы и оси имеют общую функцию поддерживать насажанные на них детали.

- •Материалы валов и осей

- •Расчет валов на прочность

- •Расчеты валов на жесткость

- •Расчет валов на виброустойчивость: область применения, суть, условие виброустойчивости вала. Что следует предпринять в случае невыполнения условия виброустойчивости вала?

- •Валы и оси имеют общую функцию поддерживать насажанные на них детали

- •По условиям нагружения: Валы (нагружены крутящими и изгибающими моментами), Торсионные валы (нагруженные только крутящим моментом), Оси (нагруженные только изгибающим моментом).

- •Материалы валов

- •Расчеты валов на прочность Ориентировочный расчет валов на прочность

- •Меры при избыточной прочности вала: применение др. Материла и уменьшение размеров.

- •35. Оси: виды, отличие от валов, нагружение, условие прочности. Особенности расчета осей, испытывающих знакопеременные нагрузки или ослабленных шпоночным пазом.

- •Область применения расчетов валов на прочность. Что следует предпринять в случае невыполнения условия прочности вала?

- •38.Что такое «подшипник качения»? Какова его конструкция и область применения? Какие виды разрушения подшипников качения вы знаете? Что такое быстроходность и грузоподъемность подшипника качения?

- •Классификация подшипников качения

- •Виды разрушения подшипников качения

- •Подшипники качения: назначение, конструкция, выбор типа подшипника для опор вала, проектный и проверочный расчеты подшипников качения.

- •Проектный расчет подшипников качения

- •Формулы для расчета осевых опорных реакций

- •41. Шариковые радиальные однорядные подшипники: конструкция, область применения, воспринимаемые нагрузки. Проектный и проверочный расчеты радиальных подшипников

- •Расчет радиально-упорных шарикоподшипников: особенности восприятия и передачи нагрузок, зависимости проектного и проверочного расчетов.

- •46. Какие схемы установки подшипников на быстроходный вал зубчатой конической передачи вам известны? охарактеризуйте каждую из них.

- •48. Сварные соединения: виды швов и соединений, разрушений, конструирование соединений. Сварные соединения угловыми швами: типы швов и соединений, разрушение, расчет и конструирование.

- •52. Резьбовые соединения: виды, соотношения основных размеров деталей соединения. Расчет болта в предварительно затянутом соединении, нагруженном продольной силой (по отношению к оси болта).

- •54. Резьбовые соединения: виды, соотношение основных размеров деталей соединения. Расчет болта в предворительно затянутом соединении, нагруженном поперечной силой(по отношению к оси болта).

- •Нагрузка поперечная

- •55.Какие виды резьбовых соединений вы знаете? по каким условиям прочности выполняют расчеты резьбы? каковы особенности конструкции стандартных винтов (с точки зрения их прочности)?

- •Какие виды шпоночных соединений вы знаете? в чём принципиальное различие этих соединений? какова область применения каждого вида соединений?

- •В чём принципиальное отличие шпоночных соединений посредством призматической шпонки и врезной шпонки? расчет на прочность этих шпонок.

- •Шлицевые соединения: виды центрирования прямобочных шлицевых соединений, расчет на прочность и меры повышения прочности шлицевых соединений.

-

Шлицевые соединения: виды центрирования прямобочных шлицевых соединений, расчет на прочность и меры повышения прочности шлицевых соединений.

Шлицевые соединения стандартизированы и широко распространены в машиностроении. Они образуются выступами (зубьями) на валу, входящими в соответствующие впадины (шлицы) в ступице. Эти соединения можно рассматривать как многошпоночные, у которых шпонки выполнены как единое целое с валом.

Шлицевые соединения имеют значительные преимущества перед шпоночными по прочности, технологичности и точности. Повышенная прочность шлицевых соединений обусловлена тем, что: элементы, передающие вращающий момент, выполнены заодно с валом; соединение имеет меньшее число деталей (всего две детали – вал и ступица, а в шпоночном соединении – три детали: вал, ступица и шпонка); в соединении лучшее центрирование вала и ступицы; число элементов, передающих вращающий момент, больше 4 зубьев; обладает большей усталостной прочностью на изгиб зубьев вала (особенно в эвольвентном шлицевом соединении).

Размеры прямобочных шлицевых соединений бывают трёх серий: легкой, средней и тяжелой (с числом зубьев на валу Z = 6…20 и наружным диаметром вала D = 14…125 мм). При переходе от лёгкой серии к средней и к тяжелой увеличивается наружный диаметр вала D и число зубьев Z на валу (при одном и том же размере внутреннего диаметра d) следующим образом: Zл = Zc < ZT; b л = b c > b T, DЛ < Dc = DT.

Это приводит к росту нагрузочной способности соединения за счет увеличения поверхности, передающей вращающий момент.

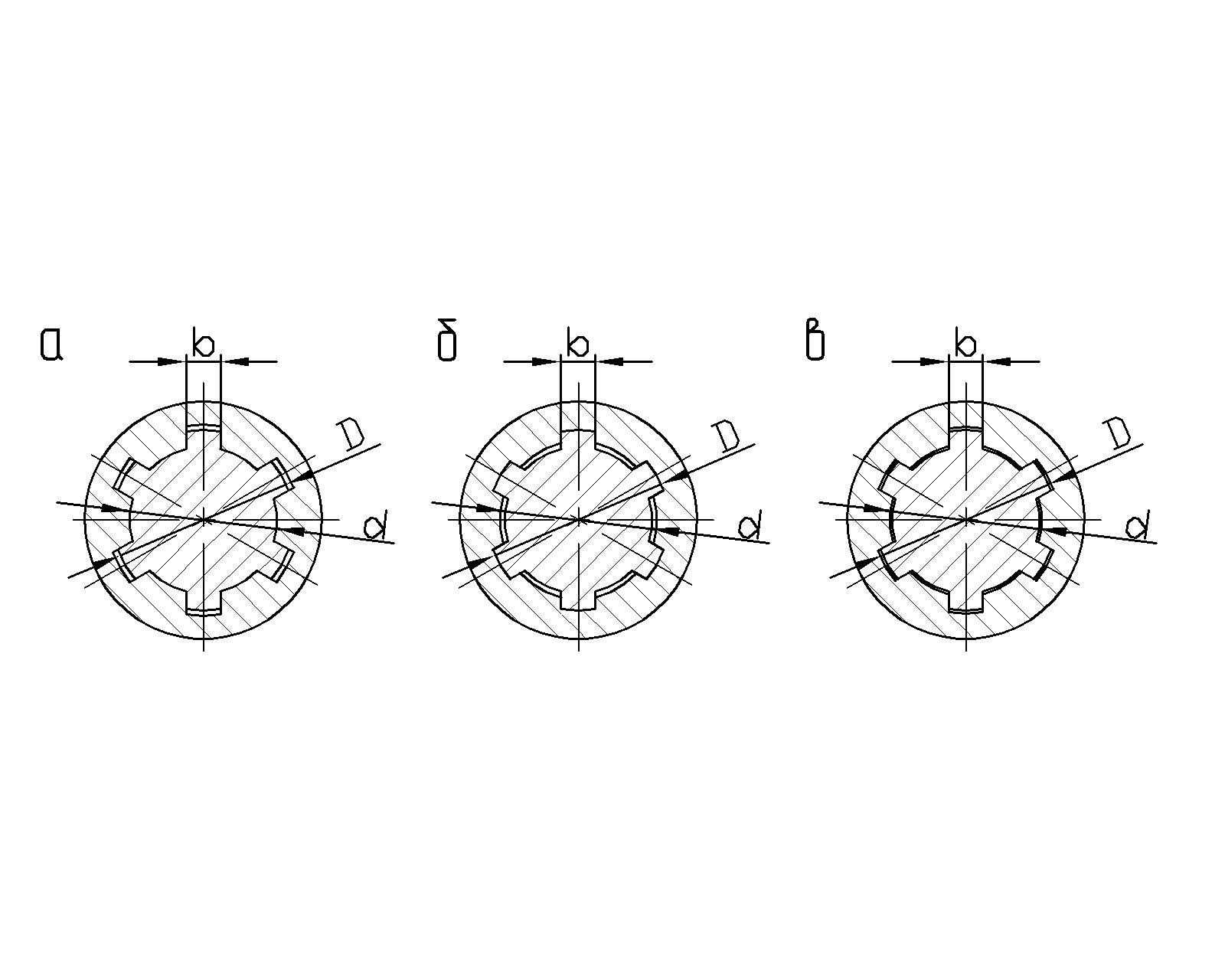

Р ис.

6.1. Прямобочные шлицевые соединения: а

–

центрирование

по d;

б

– центрирование D;

в

–

центрирование

по ширине шлица b.

ис.

6.1. Прямобочные шлицевые соединения: а

–

центрирование

по d;

б

– центрирование D;

в

–

центрирование

по ширине шлица b.

Центрирование (соосное положение) вала и ступицы в соединениях возможно: 1)по наружному диаметру соединения D при твёрдости ступицы Н < 350НВ (см. рис. 6.1, б); 2)по внутреннему диаметру d при твёрдости ступицы Н > 40HRC (см. рис. 6.1, а); 3)по ширине зубьев b при реверсивной работе соединения или при переменной нагрузке на него (см. рис. 6.1, в).

Наибольшее распространение получило центрирование по наружному диаметру D или по внутреннему диаметру d. Соединения тяжелой серии преимущественно используют в тяжелонагруженных тихоходных узлах. При центрировании по d и D центрирующие поверхности обрабатывают как посадочные, а по не центрирующим поверхностям выполняют значительные зазоры. Наиболее точно и просто центрирование соединения по наружному диаметру. Центрирование по внутреннему диаметру применяют при высокой твердости ступицы (Н > 40HRC). Центрирование по боковым граням шлицев обеспечивает высокую нагрузочную способность соединения при низкой соосности деталей. Благодаря отсутствию зазоров по ширине шлица этот вид центрирования используют в тяжелонагруженных соединениях, подверженных реверсивным динамическим нагрузкам.

Например, условное обозначение прямобочного шлицевого соединения с центрированием по наружному диаметру: числом зубьев Z = 8, внутренним диаметром d = 42 мм, наружным диаметром D = 46 мм и шириной зуба b= 8 мм, посадками по наружному диаметру Н7/Js6 и посадкой по ширине зуба – D9/jS7: D – 8 × 42 × 48 Н7/Js6 × 8 D9/jS7 ГОСТ 1139-80.

Расчет шлицевых соединений. Основные размеры шлицевого соединения: наружный диаметр D и длину l шлицевого участка задают при конструировании. Обычно для неподвижных соединений l > 1,5D, так как при большей длине существенно возрастают неравномерность распределения нагрузки по длине зуба и трудоемкость изготовления. Шлицевые соединения чаще всего выходят из строя по двум причинам: 1) из-за повреждения боковых поверхностей зубьев вала и 2) из-за усталостного разрушения вала. Поэтому после конструирования соединения зубья вала подвергают проверке на прочность по напряжениям смятия, а вал – расчету на усталостную прочность по внутреннему диаметру соединения.

Расчет зубьев вала

выполняют при

допущениях:

а) высота

зубьев мала по сравнению с диаметром

вала; б) передаваемый крутящий момент

между зубьями соединения распределяется

равномерно.Условие

прочности зубьев вала по напряжениям

смятия имеет вид:

![]() (6.1)

где σCM,

[σCM]

– фактические и допускаемые напряжения

смятия на рабочих поверхностях зубьев,

МПа;

Т

– передаваемый крутящий момент,

Н.мм;

Z

– число зубьев в соединении;

h,

lp

–

высота и длина рабочей поверхности

одного зуба вала, мм; ψ

– коэффициент

неравномерности распределения нагрузки

вдоль зуба,

ψ

= 0,7…0,8; dCР

– средний диаметр соединения, мм.

(6.1)

где σCM,

[σCM]

– фактические и допускаемые напряжения

смятия на рабочих поверхностях зубьев,

МПа;

Т

– передаваемый крутящий момент,

Н.мм;

Z

– число зубьев в соединении;

h,

lp

–

высота и длина рабочей поверхности

одного зуба вала, мм; ψ

– коэффициент

неравномерности распределения нагрузки

вдоль зуба,

ψ

= 0,7…0,8; dCР

– средний диаметр соединения, мм.

Входящие в ф. (6.1) параметры h, и dCР определяют в зависимости от типа соединения и вида его центрирования (табл.)

|

Прямобочные шлицевые соединения |

Эвольвентные шлицевые соединения |

|

dCР = 0,5(D + d),

h =0,5(D – d) – 2c |

При центрировании по b: dCP = d = m .Z; h = m |

|

При центрировании по D: dCP = d = m .Z; h = 0.9m |

Разрешается превышение расчетных напряжений по отношению к допускаемым не более 5%. Если проверочный расчет показал перегрузку зубьев (шлицев) по напряжениям смятия более 5%, то необходимо: -увеличить рабочую длину соединения (но не более 1,5d ), -изменить термообработку рабочих поверхностей деталей соединения, -увеличить внутренний диаметр d соединения, -затем повторить проверочный расчет.

По ф.

(6.1) можно выполнять проектировочный

расчет

шлицевого соединения: после выбора

основных размеров соединения по

внутреннему диаметру d

вычисляют

рабочую длину

lp

по зависимости:

![]() Если в результате расчета получится

lp

более

1,5d,

то необходимо перейти к большему

внутреннему диаметру соединения или

другому типу соединения вала со ступицей.

Если в результате расчета получится

lp

более

1,5d,

то необходимо перейти к большему

внутреннему диаметру соединения или

другому типу соединения вала со ступицей.

Проверочный расчет на изнашивание для прямобочных шлицевых соединений регламентирован ГОСТ 21425 – 75.

Меры повышения прочности. В связи с работой в условиях изнашивания нужно раб.поверх-ти упрочнять. В ответ-х соед-х применяют поверх-ую закалку с нагревом ТВЧ, цементацию или нитроцементацию с закалкой, азотирование. Сопряженные поверх-ти упрочняют также или из-за технолог-их трудностей подвергают улучшению. В ответственных соед-х желательно шлицы располагать по длине симметрично относительно венцов иначе возможен перекос зубьев.

-

шлицевые соединения: виды, технология изготовления, область применения каждого вида. расчет на прочность и меры повышения прочности шлицевых соединений. почему шлицевое соединение прочнее шпоночного (при равных диаметрах валов).

Шлицевые соединения образуются выступами - зубьями на валу, ходящими во впадины соответствующей формы в ступице. Вал и отверстие в ступице обрабатывают так, чтобы боковые поверхности зубьев или участки цилиндрических поверхностей (по внутреннему или наружному диаметру зубьев) плотно прилегали друг к другу. Соответственно различают шлицевые соединения с центрированием по боковым поверхностям зубьев, по внутреннему или наружному диаметру. Центрирование по диаметрам обеспечивает более высокую соосность вала и ступицы, а центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям. По характеру соединения различают: неподвижные – для закрепления детали на валу; подвижные - допускающие перемещение детали вдоль вала (например, блока шестерен коробки передач станка). В зависимости от профиля зубьев различают три основных типа соединений: - с прямобочными зубьями - число зубьев Z = 6, 8, 10, 12; - с эвольвентными зубьями - число зубьев Z = 12, 16 и более; - с треугольными зубьями - число зубьев Z = 24, 36 и более. Зубья на валу фрезеруют, а в ступице — протягивают на специальных станках.

Современные методы обработки шлицев ступицы (протягивание, шлифование центрирующих поверхностей) и зубьев вала (фрезерование червячными фрезами, строгание долбяками, наружное протягивание, накатка в холодном состоянии профильными роликами, шлифование центрирующих поверхностей) обеспечивают высокую точность и взаимозаменяемость шлицевых деталей.

Наибольшее распространение в машиностроении имеют прямобочные зубчатые соединения. Их применяют в неподвижных и подвижных соединениях. Стандартом предусмотрены три серии прямобочных зубчатых соединений — легкая, средняя и тяжелая, отличающиеся одна от другой высотой и числом зубьев (чаще применяют соединения с шестью—десятью зубьями).

Соединения

с эвольвентным

профилем зубьев

тоже стандартизованы и используются

так же, как и прямобочные,

в подвижных и неподвижных соединениях.

Угол зацепления

![]() = 30°.

Ножка зуба усилена. Соединения

выполняются с центрированием по боковым

поверхностям зубьев, реже по наружному

диаметру. По сравнению с прямобочными

зубьями имеют повышенную прочность,

лучше центрируют вал в ступице, позволяют

применять типовые процессы зубонарезания.

Эвольвентные

шлицы создают меньшую концентрацию

напряжений у основания шлица, поэтому

в настоящее время получают преимущественное

распространение. Рекомендуется

для передачи больших вращающих моментов

при повышенной точности центрирования.

= 30°.

Ножка зуба усилена. Соединения

выполняются с центрированием по боковым

поверхностям зубьев, реже по наружному

диаметру. По сравнению с прямобочными

зубьями имеют повышенную прочность,

лучше центрируют вал в ступице, позволяют

применять типовые процессы зубонарезания.

Эвольвентные

шлицы создают меньшую концентрацию

напряжений у основания шлица, поэтому

в настоящее время получают преимущественное

распространение. Рекомендуется

для передачи больших вращающих моментов

при повышенной точности центрирования.

Соединения

с треугольным

профилем зубьев

применяют главным образом как неподвижные

соединения. Имеют большое число мелких

зубьев, поэтому мало ослабляют вал.

Выполняются с центрированием по боковым

поверхностям, не стандартизованы.

Рекомендуются для тонкостенных ступиц,

пустотелых валов, а также для передачи

небольших вращающих моментов. Шлицевые

соединения изготовляют из сталей с

временным сопротивлением

![]() =

500 МПа.

=

500 МПа.

Расчет шлицевых соединений. Основные размеры шлицевого соединения: наружный диаметр D и длину l шлицевого участка задают при конструировании. Обычно для неподвижных соединений l > 1,5D, так как при большей длине существенно возрастают неравномерность распределения нагрузки по длине зуба и трудоемкость изготовления. Шлицевые соединения чаще всего выходят из строя по двум причинам: 1) из-за повреждения боковых поверхностей зубьев вала и 2) из-за усталостного разрушения вала. Поэтому после конструирования соединения зубья вала подвергают проверке на прочность по напряжениям смятия, а вал – расчету на усталостную прочность по внутреннему диаметру соединения.

Расчет зубьев вала

выполняют при

допущениях:

а) высота

зубьев мала по сравнению с диаметром

вала; б) передаваемый крутящий момент

между зубьями соединения распределяется

равномерно.Условие

прочности зубьев вала по напряжениям

смятия имеет вид:

![]() (6.1)

где σCM,

[σCM]

– фактические и допускаемые напряжения

смятия на рабочих поверхностях зубьев,

МПа;

Т

– передаваемый крутящий момент,

Н.мм;

Z

– число зубьев в соединении;

h,

lp

–

высота и длина рабочей поверхности

одного зуба вала, мм; ψ

– коэффициент

неравномерности распределения нагрузки

вдоль зуба,

ψ

= 0,7…0,8; dCР

– средний диаметр соединения, мм.

(6.1)

где σCM,

[σCM]

– фактические и допускаемые напряжения

смятия на рабочих поверхностях зубьев,

МПа;

Т

– передаваемый крутящий момент,

Н.мм;

Z

– число зубьев в соединении;

h,

lp

–

высота и длина рабочей поверхности

одного зуба вала, мм; ψ

– коэффициент

неравномерности распределения нагрузки

вдоль зуба,

ψ

= 0,7…0,8; dCР

– средний диаметр соединения, мм.

Входящие в ф. (6.1) параметры h, и dCР определяют в зависимости от типа соединения и вида его центрирования (табл.)

|

Прямобочные шлицевые соединения |

Эвольвентные шлицевые соединения |

|

dCР = 0,5(D + d),

h =0,5(D – d) – 2c |

При центрировании по b: dCP = d = m .Z; h = m |

|

При центрировании по D: dCP = d = m .Z; h = 0.9m |

Разрешается превышение расчетных напряжений по отношению к допускаемым не более 5%. Если проверочный расчет показал перегрузку зубьев (шлицев) по напряжениям смятия более 5%, то необходимо: -увеличить рабочую длину соединения (но не более 1,5d ), -изменить термообработку рабочих поверхностей деталей соединения, -увеличить внутренний диаметр d соединения, -затем повторить проверочный расчет.

По ф.

(6.1) можно выполнять проектировочный

расчет

шлицевого соединения: после выбора

основных размеров соединения по

внутреннему диаметру d

вычисляют

рабочую длину

lp

по зависимости:

![]() Если в результате расчета получится

lp

более

1,5d,

то необходимо перейти к большему

внутреннему диаметру соединения или

другому типу соединения вала со ступицей.

Проверочный

расчет

на изнашивание

для прямобочных шлицевых соединений

регламентирован ГОСТ 21425 – 75.

Если в результате расчета получится

lp

более

1,5d,

то необходимо перейти к большему

внутреннему диаметру соединения или

другому типу соединения вала со ступицей.

Проверочный

расчет

на изнашивание

для прямобочных шлицевых соединений

регламентирован ГОСТ 21425 – 75.

Меры повышения прочности. В связи с работой в условиях изнашивания нужно раб.поверх-ти упрочнять. В ответ-х соед-х применяют поверх-ую закалку с нагревом ТВЧ, цементацию или нитроцементацию с закалкой, азотирование. Сопряженные поверх-ти упрочняют также или из-за технолог-их трудностей подвергают улучшению. В ответственных соед-х желательно шлицы располагать по длине симметрично относительно венцов иначе возможен перекос зубьев.

Шлицевые соединения имеют значительные преимущества перед шпоночными по прочности, технологичности и точности. Повышенная прочность шлицевых соединений обусловлена тем, что: элементы, передающие вращающий момент, выполнены заодно с валом; соединение имеет меньшее число деталей (всего две детали – вал и ступица, а в шпоночном соединении – три детали: вал, ступица и шпонка); в соединении лучшее центрирование вала и ступицы; число элементов, передающих вращающий момент, больше 4 зубьев; обладает большей усталостной прочностью на изгиб зубьев вала (особенно в эвольвентном шлицевом соединении). Недостатки зубчатых соединений: требуют специального оборудования для изготовления отверстий, более сложная технология изготовления, а следовательно, и более высокая стоимость.