- •Назовите механические характеристики прочности и пластичности металлов. Как определяют допускаемые напряжения для расчетов деталей машин при постоянных и переменных нагрузках?

- •5. Каковы механические характеристики пластичных металлов при переменных нагрузках? как выбрать допускаемые напряжения для циклически нагруженных металлов?

- •8.Какие виды нагрузок, действующих на детали машин, вам известны? Каковы отличительные характеристики, статических, циклических и пиковых нагрузок?

- •Статические нагрузки (нагрузка 1 режима или 1 цикла).

- •1.Пульсирующие напряжения (нагрузка 2 режима или 2 цикла)

- •2.Симметричные напряжения

- •3.Ассиметричные напряжения

- •11. Зубчатые цилиндрические прямозубые передачи: нагрузки, действующие в зацеплении и на валы передачи. Расчет зубьев прямозубых колес на выносливость по напряжениям изгиба.

- •12. Зубчатые цилиндрические прямозубые передачи: нагрузки, действующие в зацеплении и на валы передачи. Расчет зубьев прямозубых колес на выносливость по контактным напряжениям.

- •13.Цилиндрические косозубые передачи: область применения, силы в зацеплении и нагрузки, действующие на валы. Достоинства и недостатки косозубых передач в сравнении с прямозубыми.

- •16. Цилиндрические косозубые передачи: область применения, силы в зацеплении и нагрузки, действующие на валы. Достоинства и недостатки косозубых передач в сравнении с прямозубыми.

- •18. В чем состоит принципиальное различие цилиндрической и конической передач? каково минимальное значене числа чибьев шестерни? почему оно именно таково?

- •20.В чем состоит принципиальное различие цилиндрической и конической передач? Каково минимальное значение числа зубьев шестерни? Почему оно именно таково?

- •Дайте сравнительную характеристику цилиндрических, конических и червячных передач. Каково максимально допустимое значение передаточного числа одной ступени этих передач?

- •22. В каких случаях применяют шевронные цилиндрические колёса? какими достоинствами они обладают по сравнению с косозубыми колёсами? каковы недостатки шевронных передач?

- •24. Червячные цилиндрические передачи: конструкция, область применения, достоинства и недостатки. Расчеты передачи

- •25.Червячная цилиндрическая передача: особенности кинематики, причины нагрева, тепловой расчет и меры, предотвращающие перегрев передачи.

- •26.Червячная цилиндрическая передача. Самоторможение в передаче. Силы, действующие в зацеплении передачи.

- •Расчет зубьев червячного колеса по контактным напряжениям, особенности расчета. Меры, которые следует принимать в случае не выполнения условия прочности зубьев колеса по контактным напряжениям.

- •31.Валы и оси: назначение, конструкция, нагружение, разрушение, материалы. Проектные расчеты валов и осей.

- •Ориентировочный расчет валов на прочность

- •Расчеты валов на жесткость

- •Валы и оси имеют общую функцию поддерживать насажанные на них детали.

- •Материалы валов и осей

- •Расчет валов на прочность

- •Расчеты валов на жесткость

- •Расчет валов на виброустойчивость: область применения, суть, условие виброустойчивости вала. Что следует предпринять в случае невыполнения условия виброустойчивости вала?

- •Валы и оси имеют общую функцию поддерживать насажанные на них детали

- •По условиям нагружения: Валы (нагружены крутящими и изгибающими моментами), Торсионные валы (нагруженные только крутящим моментом), Оси (нагруженные только изгибающим моментом).

- •Материалы валов

- •Расчеты валов на прочность Ориентировочный расчет валов на прочность

- •Меры при избыточной прочности вала: применение др. Материла и уменьшение размеров.

- •35. Оси: виды, отличие от валов, нагружение, условие прочности. Особенности расчета осей, испытывающих знакопеременные нагрузки или ослабленных шпоночным пазом.

- •Область применения расчетов валов на прочность. Что следует предпринять в случае невыполнения условия прочности вала?

- •38.Что такое «подшипник качения»? Какова его конструкция и область применения? Какие виды разрушения подшипников качения вы знаете? Что такое быстроходность и грузоподъемность подшипника качения?

- •Классификация подшипников качения

- •Виды разрушения подшипников качения

- •Подшипники качения: назначение, конструкция, выбор типа подшипника для опор вала, проектный и проверочный расчеты подшипников качения.

- •Проектный расчет подшипников качения

- •Формулы для расчета осевых опорных реакций

- •41. Шариковые радиальные однорядные подшипники: конструкция, область применения, воспринимаемые нагрузки. Проектный и проверочный расчеты радиальных подшипников

- •Расчет радиально-упорных шарикоподшипников: особенности восприятия и передачи нагрузок, зависимости проектного и проверочного расчетов.

- •46. Какие схемы установки подшипников на быстроходный вал зубчатой конической передачи вам известны? охарактеризуйте каждую из них.

- •48. Сварные соединения: виды швов и соединений, разрушений, конструирование соединений. Сварные соединения угловыми швами: типы швов и соединений, разрушение, расчет и конструирование.

- •52. Резьбовые соединения: виды, соотношения основных размеров деталей соединения. Расчет болта в предварительно затянутом соединении, нагруженном продольной силой (по отношению к оси болта).

- •54. Резьбовые соединения: виды, соотношение основных размеров деталей соединения. Расчет болта в предворительно затянутом соединении, нагруженном поперечной силой(по отношению к оси болта).

- •Нагрузка поперечная

- •55.Какие виды резьбовых соединений вы знаете? по каким условиям прочности выполняют расчеты резьбы? каковы особенности конструкции стандартных винтов (с точки зрения их прочности)?

- •Какие виды шпоночных соединений вы знаете? в чём принципиальное различие этих соединений? какова область применения каждого вида соединений?

- •В чём принципиальное отличие шпоночных соединений посредством призматической шпонки и врезной шпонки? расчет на прочность этих шпонок.

- •Шлицевые соединения: виды центрирования прямобочных шлицевых соединений, расчет на прочность и меры повышения прочности шлицевых соединений.

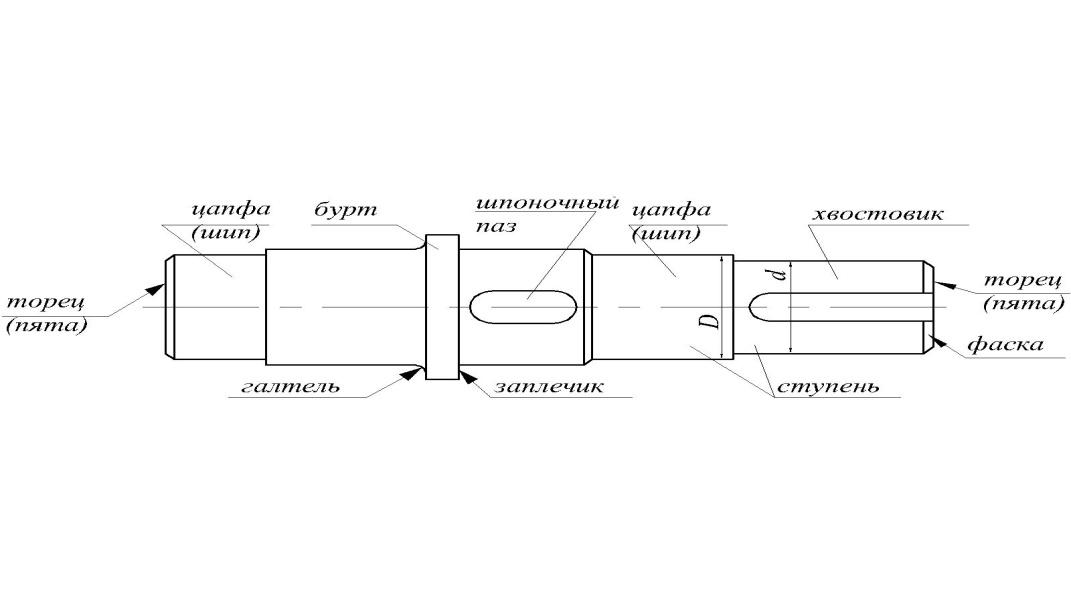

31.Валы и оси: назначение, конструкция, нагружение, разрушение, материалы. Проектные расчеты валов и осей.

Детали, на которые насаживают вращающиеся детали машин (например, шкивы, зубчатые колеса), называют валами и осями. Различают валы и оси по условиям нагружения: валы передают крутящий момент вдоль своей оси вращения и испытывают напряжения изгиба, сжатия, растяжения и кручения; оси не передают крутящий момент и нагружаются только изгибающими напряжениями. Валы и оси имеют общую функцию поддерживать насажанные на них детали Гладкие валы более технологичны, чем ступенчатые. Валы и оси выполняют полыми как с целью снижения массы, так и с целью установки внутрь вала других деталей вращения. Полый вал с соотношением диаметра внутреннего отверстия к наружному диаметру вала, равным 0,75, легче сплошного равнопрочного вала почти в 2 раза.

|

ВАЛЫ |

||||

|

По условиям нагружения |

По конструкции |

По форме оси вала |

По расположению в механизме |

По частоте вращения |

|

Валы нагружены крутящими и изгибающими моментами |

Гладкие

Ступенчатые |

С прямой осью (трансмиссионные) |

Входные |

Тихоходные n<1500 об/мин Быстроходные n>1500 об/мин |

|

Торсионные валы (нагруженные только крутящим моментом) |

С ломаной осью (коленчатые валы) |

Промежуточные |

||

|

Оси (нагруженные только изгибающим моментом) |

С криволинейной осью (гибкие валы) |

Выходные |

||

В массовом производстве иногда используют полые сварные валы из стальной ленты, намотанной по винтовой линии. При этом экономится до 60% металла

По конструкции оси делят на 2 основные группы:

1) подвижные оси, вращающиеся в опорах вместе с насажанными на них деталями

2) неподвижные оси, служащие опорами для вращающихся на них деталей

Оси

и валы конструируют обычно в виде брусьев

состоящих из ряда цилиндрических

участков различных диаметров. Насаживаемые

на оси и валы детали крепят посредством

шпонок либо шлицев. В осевом направлении

детали относительно валов и осей

фиксируют при помощи распорных колец

(или втулок), а также благодаря наличию

на валах буртиков и заплечиков.Ступенчатая

форма вала

или оси определяется также стремлением

приблизить их очертания к форме балки

равного сопротивления изгибу. В

поршневых двигателях и компрессорах

применяют коленчатые

валы, имеющие

ломаную ось вращения.

Оси

и валы конструируют обычно в виде брусьев

состоящих из ряда цилиндрических

участков различных диаметров. Насаживаемые

на оси и валы детали крепят посредством

шпонок либо шлицев. В осевом направлении

детали относительно валов и осей

фиксируют при помощи распорных колец

(или втулок), а также благодаря наличию

на валах буртиков и заплечиков.Ступенчатая

форма вала

или оси определяется также стремлением

приблизить их очертания к форме балки

равного сопротивления изгибу. В

поршневых двигателях и компрессорах

применяют коленчатые

валы, имеющие

ломаную ось вращения.

Для

передачи крутящего момента между

агрегатами со смещенными в пространстве

осями входного и выходного валов

применяют гибкие валы, имеющие

криволинейную геометрическую ось при

работе. Эти валы обладают высокой

жесткостью на кручение и малой изгибной

жесткостью. Примером служит гибкий вал

бормашины в стоматологии.

Для

передачи крутящего момента между

агрегатами со смещенными в пространстве

осями входного и выходного валов

применяют гибкие валы, имеющие

криволинейную геометрическую ось при

работе. Эти валы обладают высокой

жесткостью на кручение и малой изгибной

жесткостью. Примером служит гибкий вал

бормашины в стоматологии.

Материалы валов и осей

Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, нагружением и условиями эксплуатации вала.

Для изготовления валов используют:

-

углеродистые стали марок 20, 30, 40, 45 и 50;

-

легированные стали марок 20Х, 40Х, 40ХН, 12Х26ЧА, 40ХН2МА;

-

титановые сплавы ВТЗ-1, ВТ6 и ВТ9 [2, с. 266].

Быстроходные валы-шестерни, требующие высокой поверхностной твердости, выполняют из цементируемых сталей марок 12ХНЗА, 12Х264А и др.

Валы под насадные зубчатые колеса серийных редукторов изготовляют из улучшенной стали 45 (Н=255 ... 285 НВ) и стали 40Х

(Н = 269 ... 302 НВ).

Для изготовления фасонных (коленчатых и с большими фланцами) и тяжелых валов применяют, как стали, так и высокопрочные (с шаровидным графитом) и модифицированные чугуны. Чугунные валы обладают:

-

меньшей прочностью, но

-

более совершенными формами (особенно коленчатые),

-

меньшей чувствительностью к смещению опор; особенно в многоопорных валах: благодаря меньшему, чем у стали, модулю упругости;

-

повышенной демпфирующей способностью благодаря структуре чугуна, поэтому эти валы лучше работают в условиях динамических нагрузок.

В качестве заготовок для стальных валов диаметром до 150 мм обычно используют круглый прокат, для валов большего диаметра и фасонных валов – поковки. Валы подвергают токарной обработке и последующему шлифованию посадочных мест (высоконапряженные валы шлифуют по всей длине).

Шероховатость поверхностей цапф валов под подшипники качения нормального класса точности назначают не менее Ra=1,6…2,5мкм .Участки валов, контактирующие с уплотнительными манжетами, имеют твердость поверхности не менее 30...50HRC, а шероховатость Rа = 0,25…0,40 мкм .

Торцы валов выполняют с фасками для облегчения посадки насаживаемых деталей и во избежание повреждения рук рабочих.

Расчет осей

Основными критериями работоспособности осей являются статическая прочность и жесткость. Поскольку оси работают только на изгиб, то условие их прочности следующее:

изг

≤ [изг]

или

![]()

где М – изгибающий момент в опасном сечении; Н мм; Wx – осевой момент сопротивления изгибу опасного сечения оси; для круга WX = d 3/32 0.1d 3;изг, [изг] – фактические и допускаемые напряжения изгиба, МПа.

Расчет неподвижных осей выполняют при допущении, что напряжения изгиба изменяются по отнулевому циклу, самому неблагоприятному из всех знакопостоянных циклов напряжений.

Для осей, изготовленных из среднеуглеродистых сталей, допускаемые напряжения изгиба [изг]0 = 100…160 МПа (меньшие значения напряжений следует выбирать для ступенчатых осей с концентраторами напряжений).

Напряжения изгиба, возникающие в материале вращающихся осей, изменяются по симметричному циклу. Для них принимают [4, с. 305]: [изг] –1 = (0,5…0,6) [изг ]0 .

Из ф. может быть получена зависимость для проектного расчета, т.е. определения диаметра оси, мм:

![]() ,

мм (1.2)

,

мм (1.2)

Если ось в расчетном сечении имеет шпоночную канавку, то полученное значение диаметра оси увеличивают на (8…10)% и округляют до ближайшего большего стандартного значения по нормальным рядам чисел.

Проверочный расчет осей на сопротивление усталости и изгибную жесткость выполняют аналогично расчету валов, но при условии, что крутящий момент равен нулю.

Расчеты валов

Валы относят к числу наиболее ответственных деталей машин. Существенное изменение формы вала, в результате его радиальной податливости или действия колебаний, а тем более – разрушение вала приводят к выходу из строя всей машины. Поэтому к валам предъявляют высокие требования как по точности изготовления и монтажа, так и по прочности, жесткости и устойчивости к колебаниям.

Все расчеты валов могут бить представлены в виде классификации, приведённой в табл.

Основными критериями работоспособности валов являются:

1) сопротивление усталости, которое оценивается коэффициентом запаса прочности S

2) жесткость, контролируемая прогибом вала в местах посадок на него деталей “у”, а также углом наклона “θ” или углом закручивания “φ” сечений вала.

Расчет валов на прочность

Валы испытывают напряжения изгиба и кручения, изменяющиеся соответственно по симметричному и отнулевому циклам. Поэтому валы рассчитывают на усталость по совместному действию нормальных и касательных напряжений. При наличии осевых нагрузок на вал они могут испытывать дополнительно напряжения сжатия и растяжения.

Расчеты на прочность для всех валов обязательны. Расчеты валов на жесткость, чаще всего, носят вспомогательный характер. Вместе с тем, для некоторых типов передач расчеты валов на жесткость могут иметь первостепенной важности. Например, в червячной передаче расчет червяка на изгибную жесткость обязателен.

|

РАСЧЕТЫ ВАЛОВ |

||

|

на прочность |

на жесткость |

на колебания |

|

Ориентировочный КР ≤ [КР] |

Изгибную Θ0 ≤ [Θ0], y ≤ [y]

|

n nкрит или крит |

|

Приближенный ЭКВ ≤ [И] |

||

|

Уточненный S [S] |

Крутильную 0 ≤ [ 0] (только для трансмиссионных валов) |

|

Примечание. Ориентировочный и приближенный расчеты являются проектным а уточненный расчет — проверочным