- •Назовите механические характеристики прочности и пластичности металлов. Как определяют допускаемые напряжения для расчетов деталей машин при постоянных и переменных нагрузках?

- •5. Каковы механические характеристики пластичных металлов при переменных нагрузках? как выбрать допускаемые напряжения для циклически нагруженных металлов?

- •8.Какие виды нагрузок, действующих на детали машин, вам известны? Каковы отличительные характеристики, статических, циклических и пиковых нагрузок?

- •Статические нагрузки (нагрузка 1 режима или 1 цикла).

- •1.Пульсирующие напряжения (нагрузка 2 режима или 2 цикла)

- •2.Симметричные напряжения

- •3.Ассиметричные напряжения

- •11. Зубчатые цилиндрические прямозубые передачи: нагрузки, действующие в зацеплении и на валы передачи. Расчет зубьев прямозубых колес на выносливость по напряжениям изгиба.

- •12. Зубчатые цилиндрические прямозубые передачи: нагрузки, действующие в зацеплении и на валы передачи. Расчет зубьев прямозубых колес на выносливость по контактным напряжениям.

- •13.Цилиндрические косозубые передачи: область применения, силы в зацеплении и нагрузки, действующие на валы. Достоинства и недостатки косозубых передач в сравнении с прямозубыми.

- •16. Цилиндрические косозубые передачи: область применения, силы в зацеплении и нагрузки, действующие на валы. Достоинства и недостатки косозубых передач в сравнении с прямозубыми.

- •18. В чем состоит принципиальное различие цилиндрической и конической передач? каково минимальное значене числа чибьев шестерни? почему оно именно таково?

- •20.В чем состоит принципиальное различие цилиндрической и конической передач? Каково минимальное значение числа зубьев шестерни? Почему оно именно таково?

- •Дайте сравнительную характеристику цилиндрических, конических и червячных передач. Каково максимально допустимое значение передаточного числа одной ступени этих передач?

- •22. В каких случаях применяют шевронные цилиндрические колёса? какими достоинствами они обладают по сравнению с косозубыми колёсами? каковы недостатки шевронных передач?

- •24. Червячные цилиндрические передачи: конструкция, область применения, достоинства и недостатки. Расчеты передачи

- •25.Червячная цилиндрическая передача: особенности кинематики, причины нагрева, тепловой расчет и меры, предотвращающие перегрев передачи.

- •26.Червячная цилиндрическая передача. Самоторможение в передаче. Силы, действующие в зацеплении передачи.

- •Расчет зубьев червячного колеса по контактным напряжениям, особенности расчета. Меры, которые следует принимать в случае не выполнения условия прочности зубьев колеса по контактным напряжениям.

- •31.Валы и оси: назначение, конструкция, нагружение, разрушение, материалы. Проектные расчеты валов и осей.

- •Ориентировочный расчет валов на прочность

- •Расчеты валов на жесткость

- •Валы и оси имеют общую функцию поддерживать насажанные на них детали.

- •Материалы валов и осей

- •Расчет валов на прочность

- •Расчеты валов на жесткость

- •Расчет валов на виброустойчивость: область применения, суть, условие виброустойчивости вала. Что следует предпринять в случае невыполнения условия виброустойчивости вала?

- •Валы и оси имеют общую функцию поддерживать насажанные на них детали

- •По условиям нагружения: Валы (нагружены крутящими и изгибающими моментами), Торсионные валы (нагруженные только крутящим моментом), Оси (нагруженные только изгибающим моментом).

- •Материалы валов

- •Расчеты валов на прочность Ориентировочный расчет валов на прочность

- •Меры при избыточной прочности вала: применение др. Материла и уменьшение размеров.

- •35. Оси: виды, отличие от валов, нагружение, условие прочности. Особенности расчета осей, испытывающих знакопеременные нагрузки или ослабленных шпоночным пазом.

- •Область применения расчетов валов на прочность. Что следует предпринять в случае невыполнения условия прочности вала?

- •38.Что такое «подшипник качения»? Какова его конструкция и область применения? Какие виды разрушения подшипников качения вы знаете? Что такое быстроходность и грузоподъемность подшипника качения?

- •Классификация подшипников качения

- •Виды разрушения подшипников качения

- •Подшипники качения: назначение, конструкция, выбор типа подшипника для опор вала, проектный и проверочный расчеты подшипников качения.

- •Проектный расчет подшипников качения

- •Формулы для расчета осевых опорных реакций

- •41. Шариковые радиальные однорядные подшипники: конструкция, область применения, воспринимаемые нагрузки. Проектный и проверочный расчеты радиальных подшипников

- •Расчет радиально-упорных шарикоподшипников: особенности восприятия и передачи нагрузок, зависимости проектного и проверочного расчетов.

- •46. Какие схемы установки подшипников на быстроходный вал зубчатой конической передачи вам известны? охарактеризуйте каждую из них.

- •48. Сварные соединения: виды швов и соединений, разрушений, конструирование соединений. Сварные соединения угловыми швами: типы швов и соединений, разрушение, расчет и конструирование.

- •52. Резьбовые соединения: виды, соотношения основных размеров деталей соединения. Расчет болта в предварительно затянутом соединении, нагруженном продольной силой (по отношению к оси болта).

- •54. Резьбовые соединения: виды, соотношение основных размеров деталей соединения. Расчет болта в предворительно затянутом соединении, нагруженном поперечной силой(по отношению к оси болта).

- •Нагрузка поперечная

- •55.Какие виды резьбовых соединений вы знаете? по каким условиям прочности выполняют расчеты резьбы? каковы особенности конструкции стандартных винтов (с точки зрения их прочности)?

- •Какие виды шпоночных соединений вы знаете? в чём принципиальное различие этих соединений? какова область применения каждого вида соединений?

- •В чём принципиальное отличие шпоночных соединений посредством призматической шпонки и врезной шпонки? расчет на прочность этих шпонок.

- •Шлицевые соединения: виды центрирования прямобочных шлицевых соединений, расчет на прочность и меры повышения прочности шлицевых соединений.

-

Область применения расчетов валов на прочность. Что следует предпринять в случае невыполнения условия прочности вала?

Прочность валов и осей определяется величиной и характером напряжений, возникающих в них под действием нагрузок. Постоянные по величине и направлению нагрузки вызывают в неподвижных осях постоянные напряжения, а во вращающихся осях (и валах) — переменные. При разработке конструкции вала должно быть обращено самое пристальное внимание на выбор правильной его формы, чтобы избежать концентрации напряжений в местах переходов, причиной которых могут быть усталостные разрушения. С этой целью следует избегать:

а) резких переходов сечений;

б) канавок и малых радиусов скруглений;

в) некруглых отверстий;

г) грубой обработки поверхности.

Валы и оси в основном испытывают циклически меняющиеся напряжения. Отсюда следует, что основным критерием работоспособности валов и осей является усталостная прочность. Статическое разрушение встречается очень редко. Оно происходит под действием случайных кратковременных перегрузок. Для валов расчет на сопротивление усталости (уточненный расчет) считается основным. Расчет на статическую прочность выполняют как проверочный.

Усталостная прочность (выносливость) валов и осей оценивается коэффициентом запаса прочности.

Неподвижные оси при действии постоянных нагрузок рассчитывают только на статическую прочность.

Ориентированный расчет: выполняют на начальной стадии проектирования.

![]()

Расчет выполняют по заниженному значению допускаемых напряжений, т.о. учитывают, что вал нагружен еще и напряжением изгиба.

Приближенный расчет:

Выполняют после эскизирования при:

- повышенной ответственности конструкции;

- в случае неясности пути конструирования узла.

Расчету подвергают самое нагруженное сечение вала.

Уточненный расчет: является проверочным после окончания конструирования вала. Проводят когда:

-напряжение изгиба изменяется по симметричному циклу;

-напряжения изменяются по отнулевому циклу.

Если в результате расчета получается недостаточная прочность, то следует применить конструктивные и технологические меры:

- снижение силы концентратора;

- повышение поверхностной прочности;

- замена материала;

- увеличение размера.

Наиболее эффективно поверхностное упрочение, которое осуществляют либо пластическим деформированием, либо физическими методами.

37.чем отличаются валы от осей? почему валы конструируют ступенчатыми? каковы допустимые размеры одной «ступени» на валу? почему нельзя делать «ступень» большей величины? что следует предпринять в случае невыполнения условия прочности вала?(см. вопрос 31)

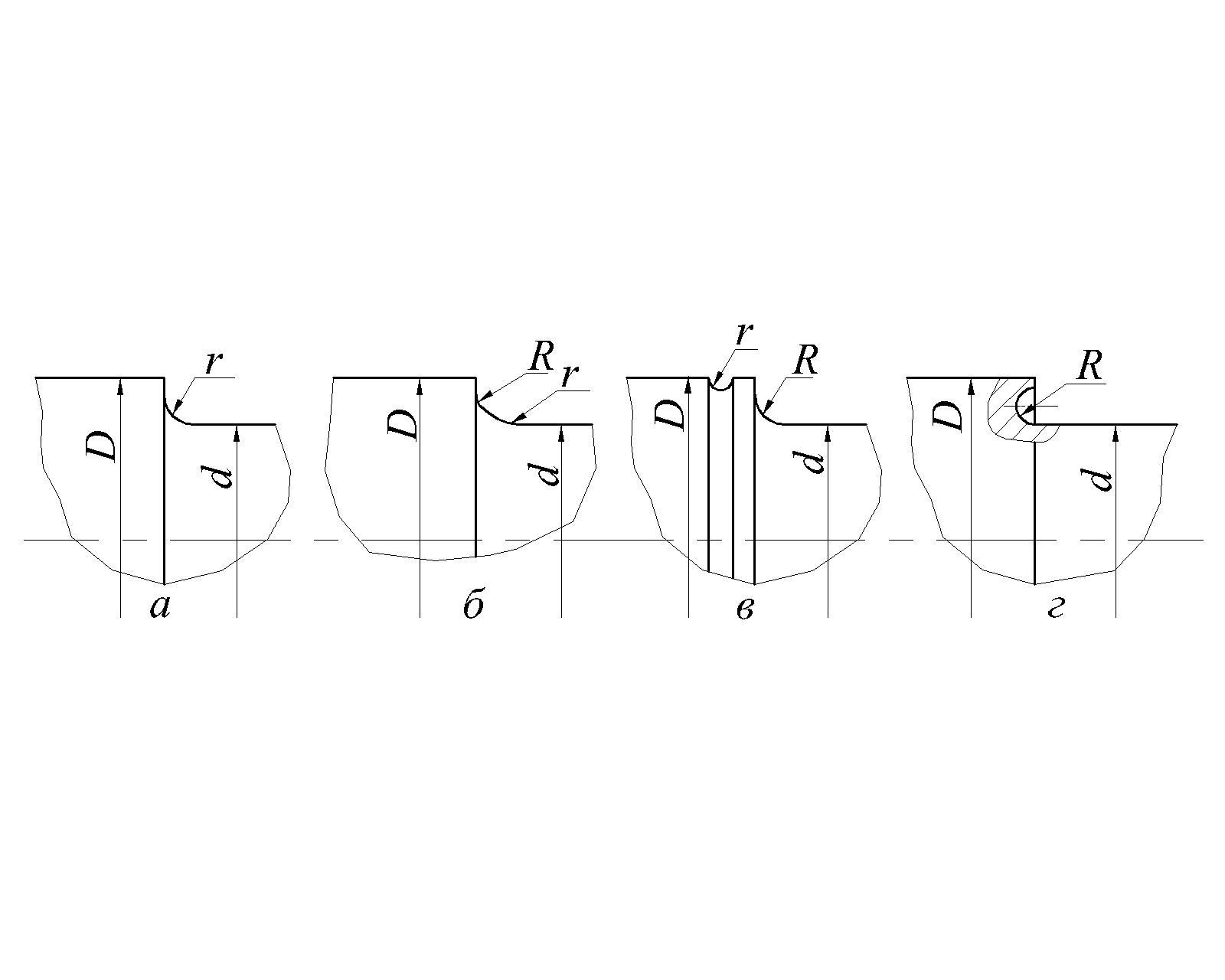

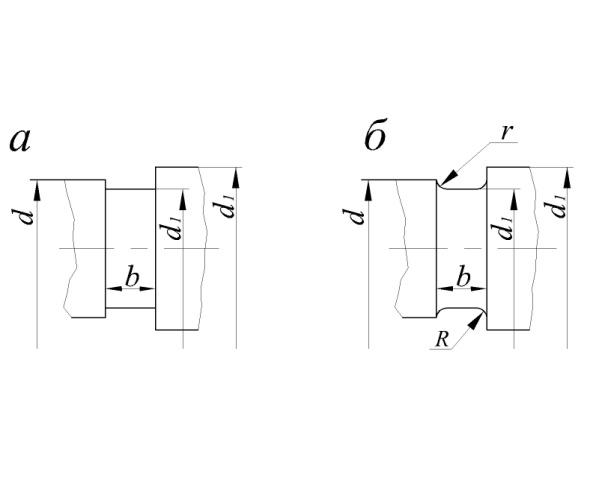

Детали, на которые насаживают вращающиеся детали машин (например, шкивы, зубчатые колеса), называют валами и осями. Различают валы и оси по условиям нагружения: валы передают крутящий момент вдоль своей оси вращения и испытывают напряжения изгиба, сжатия, растяжения и кручения; оси не передают крутящий момент и нагружаются только изгибающими напряжениями.Валы и оси имеют общую функцию поддерживать насажанные на них детали. Ступенчатая форма вала определяется стремлением приблизить его очертания к форме балки равного сопротивления изгибу. Балкой равного сопротивления изгибу называют брус, во всех поперечных сечениях которого наибольшие напряжения изгиба одинаковы. Такой брус круглого поперечного сечения имеет форму кубического параболоида вдоль своей оси. Однако изготовить брус, имеющий форму кубического параболоида, весьма сложно, и эта форма неудобна для посадки на вал сопряженных с ним деталей. Поэтому вал (ось) выполняют состоящим из цилиндрических и конических участков разных диаметров. Это делают для того, чтобы материал вала как можно равномернее нагружался по всему своему объему.Оси и валы опираются на неподвижные опорные части – подшипники и подпятники. Участки осей и валов, непосредственно соприкасающиеся с опорами, называют цапфами. Концевые цапфы называют шипами, а промежуточные цапфы – шейками. Торцы, упирающиеся в неподвижную опору и препятствующие осевому смещению вала (оси), называют пятами. Они могут быть плоскими, шаровыми или коническими.Перепад двух соседних участков вала называют ступенью, например: одна из ступеней вала – хвостовик диаметром d и соседний участок диаметром D. Минимальная величина ступени составляет 2...3 мм на сторону, т.е. перепад по радиусу. Торцевые поверхности ступеней вала (оси) называют заплечиками. Различие между диаметрами соседних цилиндрических участков вала (оси) должно обеспечивать достаточные размеры заплечиков для осевой фиксации насаживаемых на вал (ось) деталей вращения. Сопряжение двух соседних участков ступени вала (оси), называемое галтелью, желательно выполнять посредством плавного перехода дугой как можно большего радиуса. Радиус галтели обычно принимают в пределах от 0,05 .d до 0,10 .d. Галтель снижает концентрацию напряжений в месте перехода от одного диаметра вала к другому. Особенно это важно при переменных нагрузках на вал.

Переход от одного диаметра вала к другому, выполненный по следующему рис.нерационален, так как выточка – сильный концентратор напряжений. Влияние выточки можно несколько смягчить, выполнив ее согласно рис

МЕРЫ ПРИ НЕДОСТАТОЧНОЙ прочности вала: Если в результате расчета будет установлено, что усталостная прочность вала в каком-либо его сечении недостаточна, то необходимо принять конструктивные или технологические меры (они расположены по мере усиления их действия):

1) повысить поверхностную прочность вала за счет термической обработки или наклёпа;

2) конструктивно ослабить силу концентратора, например, увеличить радиус галтели;

3) заменить материал вала на более прочный;

4) увеличить абсолютные размеры сечения вала.

Наиболее эффективно поверхностное упрочнение пластическим деформированием (обкатка роликом, обдувка дробью и т.п.) или физическими методами (лучом лазера, ионной бомбардировкой и др.) зон концентрации напряжений: проточек, шпоночных пазов, галтелей и др

МЕРЫ ПРИ ИЗБЫТОЧНОЙ прочности вала: применение др.материла и уменьшение размеров.