- •Назовите механические характеристики прочности и пластичности металлов. Как определяют допускаемые напряжения для расчетов деталей машин при постоянных и переменных нагрузках?

- •5. Каковы механические характеристики пластичных металлов при переменных нагрузках? как выбрать допускаемые напряжения для циклически нагруженных металлов?

- •8.Какие виды нагрузок, действующих на детали машин, вам известны? Каковы отличительные характеристики, статических, циклических и пиковых нагрузок?

- •Статические нагрузки (нагрузка 1 режима или 1 цикла).

- •1.Пульсирующие напряжения (нагрузка 2 режима или 2 цикла)

- •2.Симметричные напряжения

- •3.Ассиметричные напряжения

- •11. Зубчатые цилиндрические прямозубые передачи: нагрузки, действующие в зацеплении и на валы передачи. Расчет зубьев прямозубых колес на выносливость по напряжениям изгиба.

- •12. Зубчатые цилиндрические прямозубые передачи: нагрузки, действующие в зацеплении и на валы передачи. Расчет зубьев прямозубых колес на выносливость по контактным напряжениям.

- •13.Цилиндрические косозубые передачи: область применения, силы в зацеплении и нагрузки, действующие на валы. Достоинства и недостатки косозубых передач в сравнении с прямозубыми.

- •16. Цилиндрические косозубые передачи: область применения, силы в зацеплении и нагрузки, действующие на валы. Достоинства и недостатки косозубых передач в сравнении с прямозубыми.

- •18. В чем состоит принципиальное различие цилиндрической и конической передач? каково минимальное значене числа чибьев шестерни? почему оно именно таково?

- •20.В чем состоит принципиальное различие цилиндрической и конической передач? Каково минимальное значение числа зубьев шестерни? Почему оно именно таково?

- •Дайте сравнительную характеристику цилиндрических, конических и червячных передач. Каково максимально допустимое значение передаточного числа одной ступени этих передач?

- •22. В каких случаях применяют шевронные цилиндрические колёса? какими достоинствами они обладают по сравнению с косозубыми колёсами? каковы недостатки шевронных передач?

- •24. Червячные цилиндрические передачи: конструкция, область применения, достоинства и недостатки. Расчеты передачи

- •25.Червячная цилиндрическая передача: особенности кинематики, причины нагрева, тепловой расчет и меры, предотвращающие перегрев передачи.

- •26.Червячная цилиндрическая передача. Самоторможение в передаче. Силы, действующие в зацеплении передачи.

- •Расчет зубьев червячного колеса по контактным напряжениям, особенности расчета. Меры, которые следует принимать в случае не выполнения условия прочности зубьев колеса по контактным напряжениям.

- •31.Валы и оси: назначение, конструкция, нагружение, разрушение, материалы. Проектные расчеты валов и осей.

- •Ориентировочный расчет валов на прочность

- •Расчеты валов на жесткость

- •Валы и оси имеют общую функцию поддерживать насажанные на них детали.

- •Материалы валов и осей

- •Расчет валов на прочность

- •Расчеты валов на жесткость

- •Расчет валов на виброустойчивость: область применения, суть, условие виброустойчивости вала. Что следует предпринять в случае невыполнения условия виброустойчивости вала?

- •Валы и оси имеют общую функцию поддерживать насажанные на них детали

- •По условиям нагружения: Валы (нагружены крутящими и изгибающими моментами), Торсионные валы (нагруженные только крутящим моментом), Оси (нагруженные только изгибающим моментом).

- •Материалы валов

- •Расчеты валов на прочность Ориентировочный расчет валов на прочность

- •Меры при избыточной прочности вала: применение др. Материла и уменьшение размеров.

- •35. Оси: виды, отличие от валов, нагружение, условие прочности. Особенности расчета осей, испытывающих знакопеременные нагрузки или ослабленных шпоночным пазом.

- •Область применения расчетов валов на прочность. Что следует предпринять в случае невыполнения условия прочности вала?

- •38.Что такое «подшипник качения»? Какова его конструкция и область применения? Какие виды разрушения подшипников качения вы знаете? Что такое быстроходность и грузоподъемность подшипника качения?

- •Классификация подшипников качения

- •Виды разрушения подшипников качения

- •Подшипники качения: назначение, конструкция, выбор типа подшипника для опор вала, проектный и проверочный расчеты подшипников качения.

- •Проектный расчет подшипников качения

- •Формулы для расчета осевых опорных реакций

- •41. Шариковые радиальные однорядные подшипники: конструкция, область применения, воспринимаемые нагрузки. Проектный и проверочный расчеты радиальных подшипников

- •Расчет радиально-упорных шарикоподшипников: особенности восприятия и передачи нагрузок, зависимости проектного и проверочного расчетов.

- •46. Какие схемы установки подшипников на быстроходный вал зубчатой конической передачи вам известны? охарактеризуйте каждую из них.

- •48. Сварные соединения: виды швов и соединений, разрушений, конструирование соединений. Сварные соединения угловыми швами: типы швов и соединений, разрушение, расчет и конструирование.

- •52. Резьбовые соединения: виды, соотношения основных размеров деталей соединения. Расчет болта в предварительно затянутом соединении, нагруженном продольной силой (по отношению к оси болта).

- •54. Резьбовые соединения: виды, соотношение основных размеров деталей соединения. Расчет болта в предворительно затянутом соединении, нагруженном поперечной силой(по отношению к оси болта).

- •Нагрузка поперечная

- •55.Какие виды резьбовых соединений вы знаете? по каким условиям прочности выполняют расчеты резьбы? каковы особенности конструкции стандартных винтов (с точки зрения их прочности)?

- •Какие виды шпоночных соединений вы знаете? в чём принципиальное различие этих соединений? какова область применения каждого вида соединений?

- •В чём принципиальное отличие шпоночных соединений посредством призматической шпонки и врезной шпонки? расчет на прочность этих шпонок.

- •Шлицевые соединения: виды центрирования прямобочных шлицевых соединений, расчет на прочность и меры повышения прочности шлицевых соединений.

-

Назовите механические характеристики прочности и пластичности металлов. Как определяют допускаемые напряжения для расчетов деталей машин при постоянных и переменных нагрузках?

Пластичность – способность материала без разрушения получать большие остаточные деформации. Прочность – сп-ть материала детали сопротивляться разрушению или образ-ю пластич-х деформ-ий под действием внеш нагрузок. Характеристики: Прочность: - предел текучести σт или τт(при кручении) → при расчетах на прочность при постоян напр дм из пластичных материалов; напряжение при котором происходит рост деформации без заметного увеличения нагрузки. - предел прочности σв или τв→ при постоян напр из хрупких материалов; отношение макс силы, которую способен выдержать образец, к его начальной площади поперечного сечения. - предел выносливости σR или τR → при переменных напряжениях; макс напряжение при цикл. нагрузке под действием кот. не происходит усталостного разрушения после произвольного большого или заданного циклов нагружения. - предел выносливости σ-1 или τ-1→ при симметричном цикле.- предел пропорциональности – макс напр-е, при котором конструкция может работать без остаточ напряжений. Пластичность: - относительное предельное равномерное удлинение (δр, %) – наибольшее удлинение, до кот образец деформируется равномерно по всей его расчетной длине. δр = (lp / l0) 100%; - относительное предельное равномерное сужение (ψр, %) – наибольшее сужение, до кот образец деформируется равномерно по всей его расчетной длине. ψр= (Fp / F0) 100%; - относительное удлинение после разрыва (δ, %) – приращение расчетной длины образца после разрыва к ее первоначал длине. δ= (lк / l0) 100%= ((lк - l0)/ l0) 100%; - относительное сужение после разрыва(ψ, %) – отношение уменьшения площади попереч сеч-я образца в месте разрыва к начал площади попереч сеч-я. ψ= (Fк / F0) 100%=((Fк - F0)/ F0) 100%.

Величину допускаемых

напряжений определяют путём деления

опасного для прочности детали значения

напряжений σОП

на допускаемый коэффициент запаса

прочности [Sσ]:

![]()

![]() где σОП,

τОП

– опасные напряжения, при которых

происходит разрушение или возникают

пластические деформации детали; [Sσ]

, [St]

– допускаемые

коэффициент запаса прочности,

соответственно по нормальным и касательным

напряжениям.

где σОП,

τОП

– опасные напряжения, при которых

происходит разрушение или возникают

пластические деформации детали; [Sσ]

, [St]

– допускаемые

коэффициент запаса прочности,

соответственно по нормальным и касательным

напряжениям.

Выбор σОП, τОП зависит от: типа материала детали (пластичный, хрупкий и т. д.); вида деформации (сжатие, кручение и т.д.); характера изменения напряжений во времени (цикла напряжений).

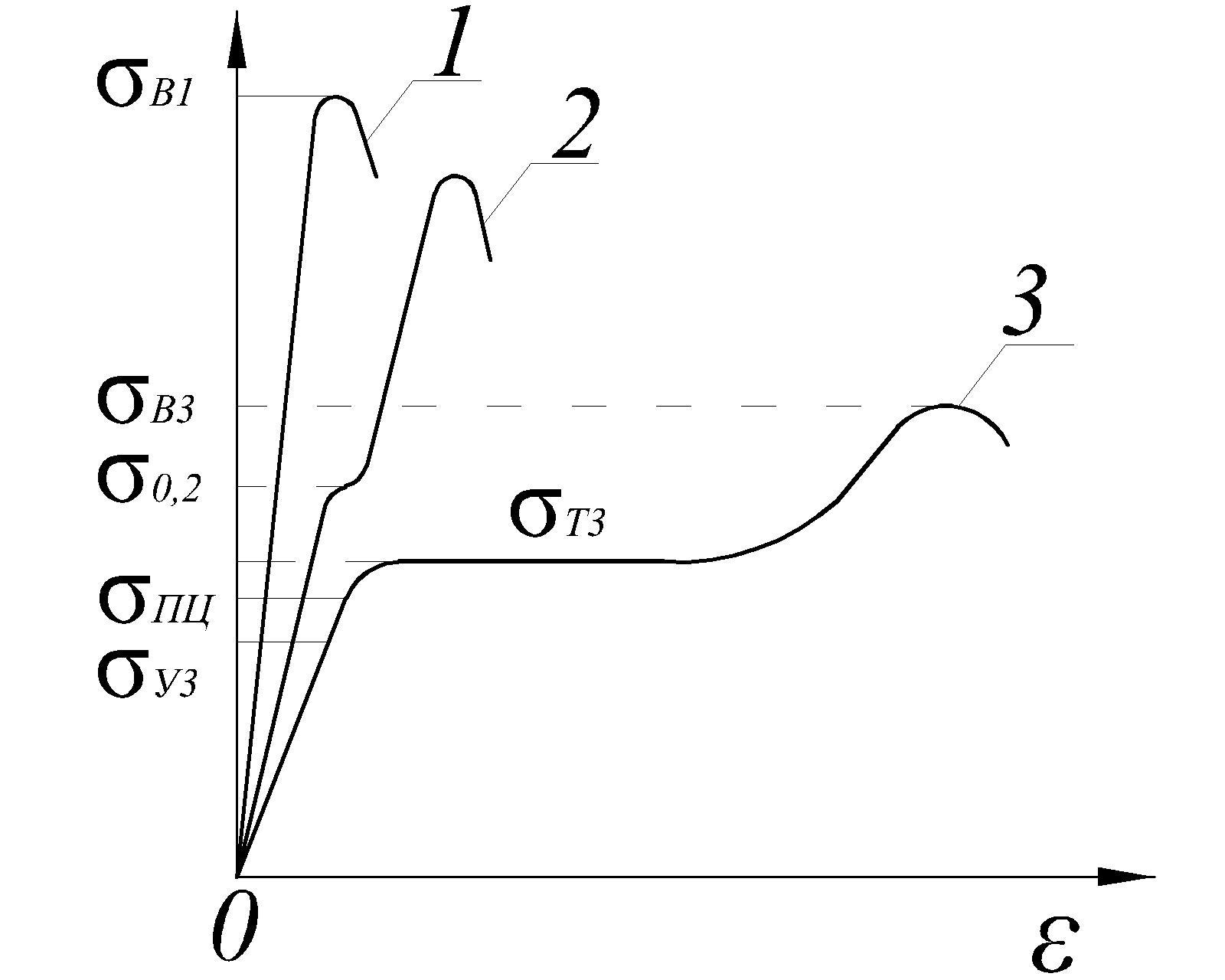

При статической нагрузке: выбор σОП, τОП главным образом зависит от типа материала (рис.1):

Р ис.1.

Условные диаграммы растяжения: 1 - для

хрупких; 2 - для хрупкопластичных; 3 - для

пластичных материалов

ис.1.

Условные диаграммы растяжения: 1 - для

хрупких; 2 - для хрупкопластичных; 3 - для

пластичных материалов

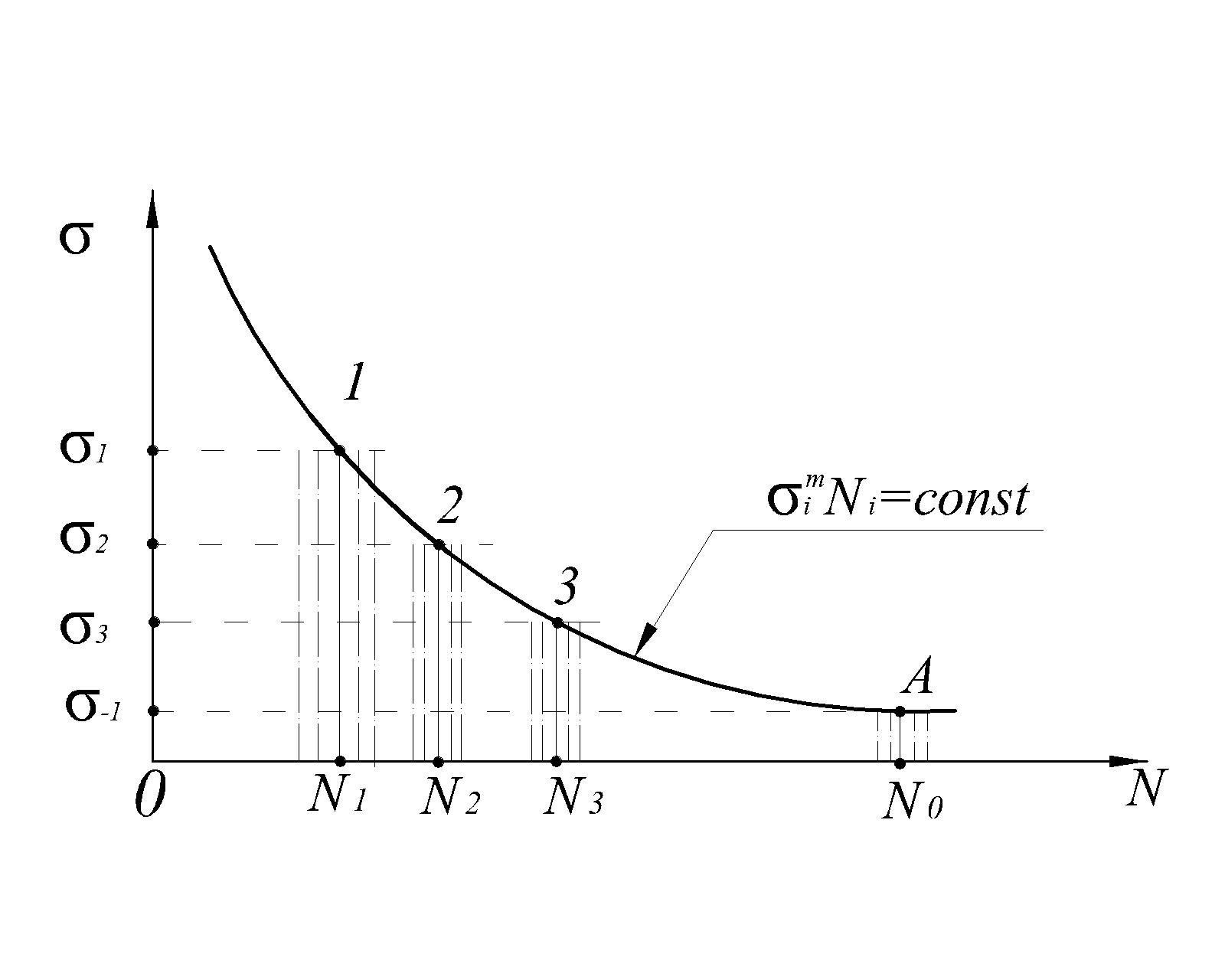

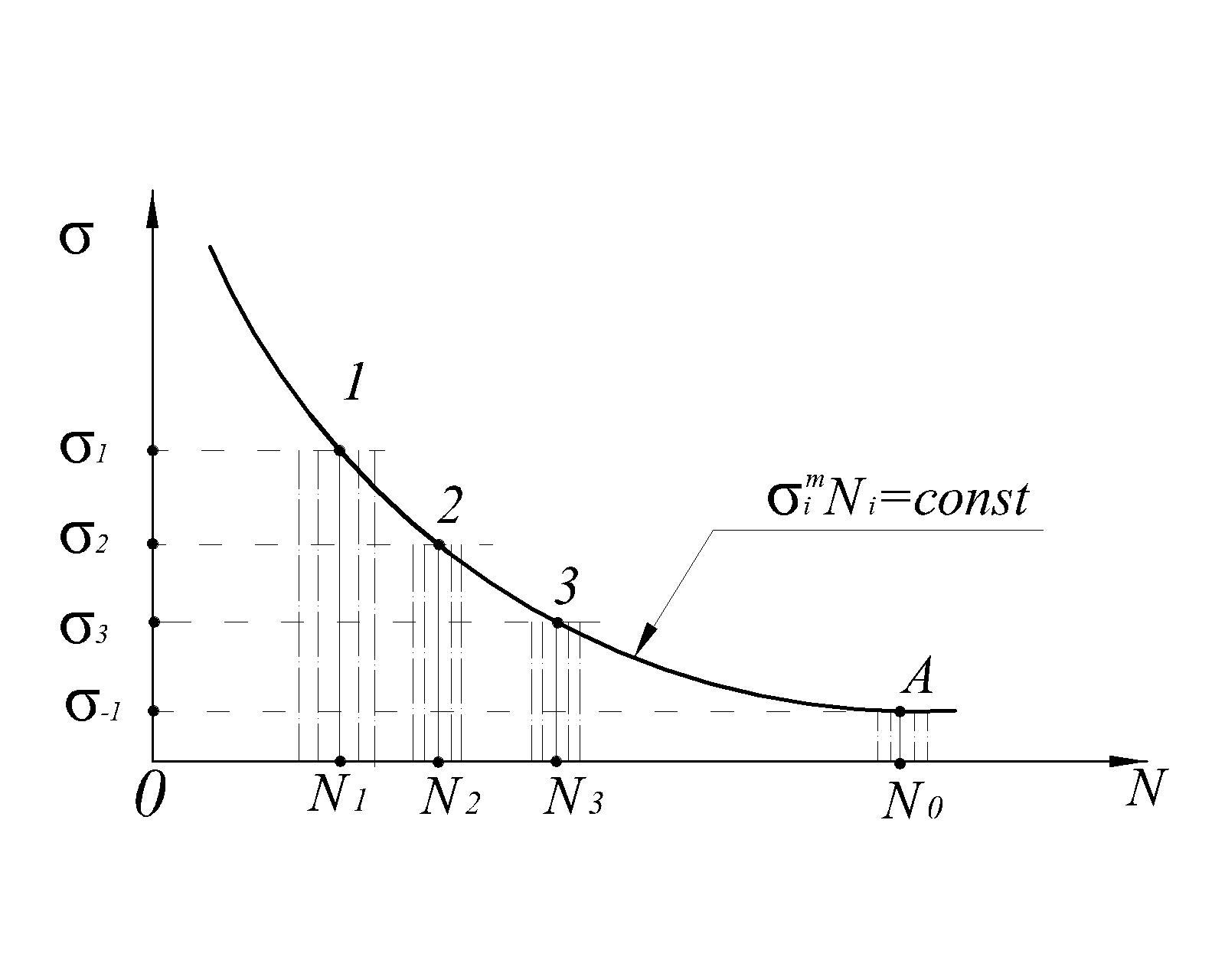

При действии циклических напряжений следует учитывать неодинаковую ориентацию зерен структуры металла в объёме детали. Величину предела усталости σ – 1 для каждого материала определяют путем построения кривых выносливости(рис.2).

Рис.2. Кривая усталости

И з

рис. 2 видно, что кривая Велера асимптотически

приближается к горизонтальной оси и

при достижении числа циклов нагружения

исследуемого образца базового числа

(N

≥ N0)

наступает явление усталости:

образец

может выдержать неограниченное число

циклов нагружения. Это максимальное

напряжение симметричного цикла σ

–

1 называют

пределом

выносливости

(или усталости), а соответствующее ему

число циклов N0

– базовым

числом циклов.

з

рис. 2 видно, что кривая Велера асимптотически

приближается к горизонтальной оси и

при достижении числа циклов нагружения

исследуемого образца базового числа

(N

≥ N0)

наступает явление усталости:

образец

может выдержать неограниченное число

циклов нагружения. Это максимальное

напряжение симметричного цикла σ

–

1 называют

пределом

выносливости

(или усталости), а соответствующее ему

число циклов N0

– базовым

числом циклов.

Определение напряжений, опасных для прочности деталей (Зависимости для касательных напряжений того же характера).

|

Постоянная нагрузка |

Переменная нагрузка |

|||

|

Материал |

пластичный |

σОП = σТ |

Известный цикл изменения нагрузки |

σОП = σ R |

|

хрупкий |

σОП = σ В |

|||

|

упруго пластичный |

σОП = σ 0,2 |

Неизвестный цикл изменения нагрузки |

σОП = σ – 1 |

|

Коэффициенты Sσ и Sτ могут быть определены различными методами, например дифференциальным методом: [S]= [S1]∙ [S2]∙ [S1], где [S1] – коэф, учитывающий точность определения действующих на деталь нагрузок и возникающих в ней напряжений; [S2] – коэф, учитывающий однородность материала детали; [S3] - коэф, учит-щий специфич требования безопасности рассчитваемой дет.

-

каковы основные критерии работоспособности деталей машин? запишите условия расчета деталей машин по каждому критерию. по каким зависимостям выполняют расчет деталей на статическую прочность? как выбирают допускаемые напряжения для этих расчетов ?

Работоспособность – это способность объекта (сооружения, машины, детали) выполнять заданные ф-ии, сохраняя значения задан-х параметров в пределах, установл-х нормативно-техн документацией. Осн критериями р/сп ДМ являются: 1)прочность – сп-ть материала детали сопротивляться разрушению или образ-ю пластич-х деформ-ий под действием внеш нагруз. 2)жесткость – спос-ть деталей сохр-ть свою форму под действии внеш нагрузки. 3)износостойкость – спос-ть дет работать без износа под действием внеш нагр. 4)виброустойчивость – сп-ть дет сопротивляться возникновению резонанса или повыш амплитуды. 5)теплостойкость – сп-ть дет раб без перегрева под действ внеш нагр. УСЛ-Я РАСЧЕТА ДМ ПО КАЖДОМУ КРИТЕРИЮ: 1) ПРОЧНОСТЬ. Усл прочности: σ ≤ [σ], τ ≤ [τ], S ≤ [S].σ – норм напр; τ – касат напр; S – коэф запаса прочн. 2) ЖЕСТКОСТЬ. Изгибная жесткость: y ≤ [y] (фактич и допуск величина стрелки прогиба) или Θо ≤ [Θо] (факт и доп величина угла поворота оси вала в опоре). Крутильная жесткость: Δφ ≤ [Δφ] (ф и д величина угла закручивания поперечного сечения вала). При выполнении усл-ий – дет жесткая. В против случае необх либо уменьш расст м/у опорами, либо увелич диаметр вала. Требования к жесткости деталей машин определяется: условиями прочности деталей – при неустойчивом равновесии, а также при ударных нагрузках; условиям работоспособности деталей совместно с сопряженными деталями; условиями динамической устойчивости (отсутствием резонанса колебаний); технологическими условиями. 3) ИЗНОСОСТОЙКОСТЬ. Количественно износ любой детали определяется толщиной изнашиваемого слоя и интенсивностью изнашивания. Различают: механический – за счет трения (ременная передача); молекулярно – механическое – при заедании. В результате нагрева контактной поверхности двух деталей под действием внешних сил – свариваются. При дальнейшем относительным движении с поверхности менее прочной детали вырываются частицы, приварившиеся к поверхности более прочной детали. В дальнейшем эти частицы оставляют царапины на поверхностях, вступающих с ними в контакт; коррозионно – механический – истирание продуктов коррозии механическим путем. 4) ВИБРОУСТОЙЧИВОСТЬ. Все расчеты делят на 2 вида: расчет на резонанс, т.е. опр частоты собств колебаний дет, и сравнение ее с част колеб внеш нагруз. Усл: n≠nкрит (факт и критич частота вращ.) или ω≠ ωкрит (ф и крит скорость вращения, при которой наступает резонанс). ω=2πn/60 → n=60ω/2π=10ω Как правило, практич реком-ция эксплуатации машины с целью предотвр резонанса такова: 0,7nкрит<n<1,3nкрит Если не выполняется данное условие, то необходимо изменить частоту вращения. 5) ТЕПЛОСТОЙКОСТЬ. С целью обесп работы дет без перегрева необх усл: tмо≤[tмо] (ф и доп температура масла или мазеохл жидкости). Если усл не выполн: - увелич площ теплоотдающ поверх (ребра охл); - принуд охл вентилятором; - принуд охл холод водой (медн змеевик уклад в масл ванну и ч/з змеевик пропуск холод воду). В результате нагрева могут возникать следующие вредные для работы машин явления: Это связано с понижением основных механических характеристик материалов (временное сопротивление, предел выносливости); Понижение защитной способности масленого слоя, разделяющего трущиеся дет машин и пояаление повышенного износа или заедания; Изменение зазоров в подвиж соединениях в следствие температур деформаций (выход из строя подшипников).

РАСЧЕТ ДЕТ НА СТАТИЧ ПРОЧНОСТЬ: Расчет выполняют проектировочный и проверочный, он зависит от действующей нагрузки на деталь. Напряжение растяжения: - проверочный σр=F/(πd12/4)≤ [σр]; - проектировочный d1=(4F/(π[σр]))1/2. Напр изгиба: - проверочный σи=М/(0,1d3)≤ [σи]; - проектировочный d=(10М/[σи])1/3 Напр кручения: - проверочный τк =Т/0,2 d3≤ [τк]; - проектировочный d=(5Т/[τк])1/3. Совместное действие изгиба и кручения: - проверочный σэкв=Мэкв/(0,1d3)≤ [σи], Мэкв=(М2+Т2)1/2; - проектировочный d=(10Мэкв/[σи])1/3

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ДЛЯ ЭТИХ РАСЧЕТОВ: Допускаемые напряжения [σ] и [τ] опред по формулам: [σ]= σпред/[S]; [τ]= τпред/[S], где σпред и τпред – предельные норм и касат напряжения, [S] – допускаемый коэф запаса прочности: [S]= [S1] [S2] [S3], где [S1] – коэф, учитывающий точность определения действующих на деталь нагрузок и возникающих в ней напряжений; [S2] – коэф, учитывающий однородность материала детали; [S3] - коэф, учит-щий специфич требования безопасности рассчитваемой дет. Доп напр для расчетов деталей на прочность выбирают из специализированных таблиц, составленных для отдельных деталей и узлов машин НИИ, заводами и организациями, проектирующими машины. σт ,τт – предел текучести – для пластичных мат-лов; σв , τв – предел выносливости – для хрупких.

-

назовите основной критерий работоспособности любой детали. как рассчитывают по нему детали, работающие при переменных нагрузках? каково влияние размеров, формы, материала и состояния поверхности детали на этот критерий её работоспособности?

Прочность является главным критерием работоспособности всех деталей.

Прочность – это способность детали сопротивляться разрушению или возникновению пластических деформаций под действием приложенных к ней нагрузок.

При действии циклических (переменных) напряжений следует учитывать неодинаковую ориентацию зерен структуры металла в объёме детали. Величину предела усталости σ – 1 для каждого материала определяют путем построения кривых выносливости(рис.2).

Р ис.2.

Кривая усталости

ис.2.

Кривая усталости

Из рис. 2 видно, что кривая Велера асимптотически приближается к горизонтальной оси и при достижении числа циклов нагружения исследуемого образца базового числа (N ≥ N0) наступает явление усталости: образец может выдержать неограниченное число циклов нагружения. Это максимальное напряжение симметричного цикла σ – 1 называют пределом выносливости (или усталости), а соответствующее ему число циклов N0 – базовым числом циклов.

|

Известный цикл изменения нагрузки σОП = σ R;Неизвестный цикл изменения нагрузки σОП = σ – 1 Влияние различных факторов на прочность дет.: |

||

|

Фактор |

Параметр |

Влияние |

|

Размер |

Масштабный фактор: ε=(σоп)д/ σоп ≤ 1,0, где σоп – опасное напряжение для детали и для образца |

Чем > р-ры, тем < прочн |

|

Форма |

Коэф концентрац (хар-ет только силу концентратора): ασ=σmax/σном>1,0 Эффектив коэф конц (позв оценить влиян концентратора на прочность): Кσ=σR/σRд≥1,0 Связь: Кσ=1+qσ(ασ-1), где qσ – коэф чувствит. матер к асимметр цикла (qσ=0,1…0,2 для чугуна; qσ=0,6…0,8 для стали) |

Чем резче изменяется форма, тем < прочность |

|

Сост пов-ти |

Коэф шерох-ти: КF=σ-1/ σ-1д≥1,0, где σ-1 и σ-1д - пределы усталостной выносливости образца и детали |

При постоян нагр влияние незначит; при переем – существенно: чем грубее пов-ть, тем < прочность |

|

Вид нагрузки (асимметрия цикла) |

Коэф чувствит-ти к асимметрии цикла: ψσ=0,1…0,3; ψτ=0,5 ψσ |

Чем резче изм цикла нагр, тем < прочн. Чем > σm → < прочность |

4.Каковы механические характеристики прочности и пластичности металлов? как определить допускаемые напряжения для расчетов деталей машин из пластичных материалов, работающих при постоянных и переменных нагрузках?

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРОЧНОСТИ И ПЛАСТИЧНОСТИ МЕТАЛЛОВ

Пластичность – способность материала без разрушения получать большие остаточные деформации.

Прочность – способность материала детали сопротивляться разрушению или образованию пластических деформаций под действием внешних нагрузок.

Характеристики:

- предел текучести σт или τт (при кручении) → при расчетах на прочность при постоян напр дм из пластичных материалов; напряжение при котором происходит рост деформации без заметного увеличения нагрузки.

- предел прочности σв или τв→ при постоянных напряжениях из хрупких материалов; отношение макс силы, которую способен выдержать образец, к его начальной площади поперечного сечения.

- предел выносливости σR или τR → при переменных напряжениях; макс напряжение при циклической нагрузке под действием которой не происходит усталостного разрушения после произвольного большого или заданного циклов нагружения.

- предел выносливости σ-1 или τ-1 → при симметричном цикле.

- предел пропорциональности – макс напряжение, при котором конструкция может работать без остаточных напряжений.

ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ ДЛЯ РАСЧЕТОВ ДМ ИЗ ПЛАСТИЧНЫХ МАТЕРИАЛОВ, РАБОТАЮЩИХ ПРИ ПОСТОЯННЫХ И ПЕРЕМЕННЫХ НАГРУЗКАХ

Допускаемые напряжения [σ] и [τ] определяются по формулам:

[σ]= σпред/[S];

[τ]= τпред/[S],

где σпред и τпред – соответственно предельные нормальное и касательное напряжения, [S] – допускаемый коэффициент запаса прочности.

При расчетах на прочность при постоянных напряжениях ДМ из пластичных материалов в качестве предельного напряжения σпред и τпред принимают соответствующий предел текучести: σт или τт .

При расчете на прочность дм при переменных напряжениях в качестве предельного напряжения σпред и τпред принимают соответствующий предел выносливости: σR – при изгибе, σRр – при растяжении (сжатии), τR – при кручении.

Допускаемый коэф. запаса прочности

[S]= [S1] [S2] [S3],

где [S1] – коэф, учитывающий точность определения действующих на деталь нагрузок и возникающих в ней напряжений; [S2] – коэф, учитывающий однородность материала детали; [S3] - коэф, учитывающий специфические требования безопасности рассчитываемой дет.

При точном расчете [S1]=1, при расчетах сред точности – 1,2…1,6. Коэф [S2] для стальных дет из поковок и проката равен 1,2…1,5; для деталей из стального литья – 1,5…1,8; для чугунных деталей – 1,5…2,5. Коэф [S3]=1…1,5.