- •Назовите механические характеристики прочности и пластичности металлов. Как определяют допускаемые напряжения для расчетов деталей машин при постоянных и переменных нагрузках?

- •5. Каковы механические характеристики пластичных металлов при переменных нагрузках? как выбрать допускаемые напряжения для циклически нагруженных металлов?

- •8.Какие виды нагрузок, действующих на детали машин, вам известны? Каковы отличительные характеристики, статических, циклических и пиковых нагрузок?

- •Статические нагрузки (нагрузка 1 режима или 1 цикла).

- •1.Пульсирующие напряжения (нагрузка 2 режима или 2 цикла)

- •2.Симметричные напряжения

- •3.Ассиметричные напряжения

- •11. Зубчатые цилиндрические прямозубые передачи: нагрузки, действующие в зацеплении и на валы передачи. Расчет зубьев прямозубых колес на выносливость по напряжениям изгиба.

- •12. Зубчатые цилиндрические прямозубые передачи: нагрузки, действующие в зацеплении и на валы передачи. Расчет зубьев прямозубых колес на выносливость по контактным напряжениям.

- •13.Цилиндрические косозубые передачи: область применения, силы в зацеплении и нагрузки, действующие на валы. Достоинства и недостатки косозубых передач в сравнении с прямозубыми.

- •16. Цилиндрические косозубые передачи: область применения, силы в зацеплении и нагрузки, действующие на валы. Достоинства и недостатки косозубых передач в сравнении с прямозубыми.

- •18. В чем состоит принципиальное различие цилиндрической и конической передач? каково минимальное значене числа чибьев шестерни? почему оно именно таково?

- •20.В чем состоит принципиальное различие цилиндрической и конической передач? Каково минимальное значение числа зубьев шестерни? Почему оно именно таково?

- •Дайте сравнительную характеристику цилиндрических, конических и червячных передач. Каково максимально допустимое значение передаточного числа одной ступени этих передач?

- •22. В каких случаях применяют шевронные цилиндрические колёса? какими достоинствами они обладают по сравнению с косозубыми колёсами? каковы недостатки шевронных передач?

- •24. Червячные цилиндрические передачи: конструкция, область применения, достоинства и недостатки. Расчеты передачи

- •25.Червячная цилиндрическая передача: особенности кинематики, причины нагрева, тепловой расчет и меры, предотвращающие перегрев передачи.

- •26.Червячная цилиндрическая передача. Самоторможение в передаче. Силы, действующие в зацеплении передачи.

- •Расчет зубьев червячного колеса по контактным напряжениям, особенности расчета. Меры, которые следует принимать в случае не выполнения условия прочности зубьев колеса по контактным напряжениям.

- •31.Валы и оси: назначение, конструкция, нагружение, разрушение, материалы. Проектные расчеты валов и осей.

- •Ориентировочный расчет валов на прочность

- •Расчеты валов на жесткость

- •Валы и оси имеют общую функцию поддерживать насажанные на них детали.

- •Материалы валов и осей

- •Расчет валов на прочность

- •Расчеты валов на жесткость

- •Расчет валов на виброустойчивость: область применения, суть, условие виброустойчивости вала. Что следует предпринять в случае невыполнения условия виброустойчивости вала?

- •Валы и оси имеют общую функцию поддерживать насажанные на них детали

- •По условиям нагружения: Валы (нагружены крутящими и изгибающими моментами), Торсионные валы (нагруженные только крутящим моментом), Оси (нагруженные только изгибающим моментом).

- •Материалы валов

- •Расчеты валов на прочность Ориентировочный расчет валов на прочность

- •Меры при избыточной прочности вала: применение др. Материла и уменьшение размеров.

- •35. Оси: виды, отличие от валов, нагружение, условие прочности. Особенности расчета осей, испытывающих знакопеременные нагрузки или ослабленных шпоночным пазом.

- •Область применения расчетов валов на прочность. Что следует предпринять в случае невыполнения условия прочности вала?

- •38.Что такое «подшипник качения»? Какова его конструкция и область применения? Какие виды разрушения подшипников качения вы знаете? Что такое быстроходность и грузоподъемность подшипника качения?

- •Классификация подшипников качения

- •Виды разрушения подшипников качения

- •Подшипники качения: назначение, конструкция, выбор типа подшипника для опор вала, проектный и проверочный расчеты подшипников качения.

- •Проектный расчет подшипников качения

- •Формулы для расчета осевых опорных реакций

- •41. Шариковые радиальные однорядные подшипники: конструкция, область применения, воспринимаемые нагрузки. Проектный и проверочный расчеты радиальных подшипников

- •Расчет радиально-упорных шарикоподшипников: особенности восприятия и передачи нагрузок, зависимости проектного и проверочного расчетов.

- •46. Какие схемы установки подшипников на быстроходный вал зубчатой конической передачи вам известны? охарактеризуйте каждую из них.

- •48. Сварные соединения: виды швов и соединений, разрушений, конструирование соединений. Сварные соединения угловыми швами: типы швов и соединений, разрушение, расчет и конструирование.

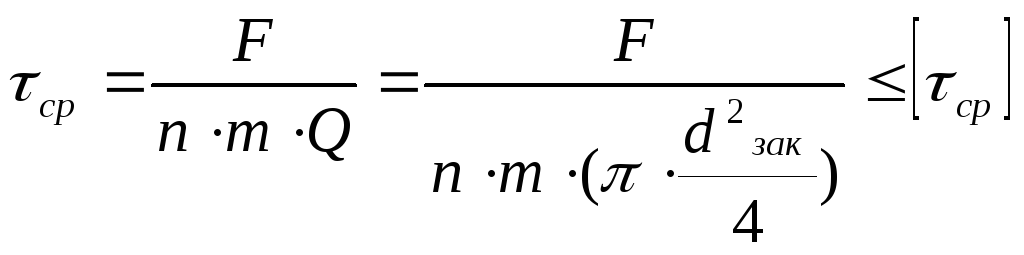

- •52. Резьбовые соединения: виды, соотношения основных размеров деталей соединения. Расчет болта в предварительно затянутом соединении, нагруженном продольной силой (по отношению к оси болта).

- •54. Резьбовые соединения: виды, соотношение основных размеров деталей соединения. Расчет болта в предворительно затянутом соединении, нагруженном поперечной силой(по отношению к оси болта).

- •Нагрузка поперечная

- •55.Какие виды резьбовых соединений вы знаете? по каким условиям прочности выполняют расчеты резьбы? каковы особенности конструкции стандартных винтов (с точки зрения их прочности)?

- •Какие виды шпоночных соединений вы знаете? в чём принципиальное различие этих соединений? какова область применения каждого вида соединений?

- •В чём принципиальное отличие шпоночных соединений посредством призматической шпонки и врезной шпонки? расчет на прочность этих шпонок.

- •Шлицевые соединения: виды центрирования прямобочных шлицевых соединений, расчет на прочность и меры повышения прочности шлицевых соединений.

48. Сварные соединения: виды швов и соединений, разрушений, конструирование соединений. Сварные соединения угловыми швами: типы швов и соединений, разрушение, расчет и конструирование.

СВАРКА – процесс получения неразъемных соединений межатомных связей между соединяемыми деталями.

Сварные соединения применяют для образования деталей сложной формы или больших размеров из отдельных более простых частей. Применяется в областях машиностроения: транспортном, судостроении, сельхозмашиностроении. С помощью сварки изготовляют железнодорожные вагоны, корпуса судов, трубопроводы, цистерны, корпуса редукторов, шкивы, зубчатые колеса и др.

Виды соединений: 1. Сваривание при местном или общем нагреве детали. 2. Сваривание при помощи пластического деформирования. 3. При совместном действии 1 и 2. Виды швов: 1. Стыковые – свариваемые стыки детали лежат в одной плоскости. 2. Нахлесточные – свариваемые детали накладывают друг на друга и сваривают 2мя сварными швами. 3. Угловые - свариваются под некоторым углом друг к другу. 4. Тавровые – при свариваемости образ «Т». Если шов выполнен с промежутками по длине, он называется прерывистым. Если связь между частями в нахлесточном или тавровом соединении осуществлена в отдельных точках, шов называется точечным. Точечные и шовные соединения делят на одно- и двусрезные, а по количеству рядов точек в направлении линии действия силы—одно- и многорядные. Соединения выполняют с помощью стыковых и угловых швов. Различают термический, термомеханический и механический классы сварки. К термическому классу сварки относятся дуговая, электрошлаковая, электронно-лучевая и др., к термомеханическому классу — контактная, диффузионная и др.; к механическому — холодная, взрывом, ультразвуковая, трением и магнитоимпульсная.

Дефекты сварки можно разделить на две группы: наружные — трещины, газовые поры, подрезы кромок, отклонения от заданных размеров и внутренние, которые можно выявить только специальными методами контроля — внутренние трещины и газовые поры, непровар основного металла, шлаковые включения. Подрезы ослабляют сечение основного металла в переходной (наиболее опасной) зоне. Непровар — отсутствие сплавления между наплавленным и основным металлом — может привести к ослаблению шва. Газовые поры и неметаллические включения снижают плотность и прочность металла шва, его коррозионную стойкость. Трещины—наиболее опасный дефект сварного шва. На возможность их возникновения оказывает влияние химический состав металла, жесткость конструкции, концентрация напряжений, температурный режим сварки.

При действии статических нагрузок разрушения сварных швов носят хрупкий характер и сопровождаются значительными пластическими деформациями. Разрушение сварных деталей, находящихся под действием переменных напряжений, имеет усталостный характер, происходит непосредственно по шву или в основном металле в зоне, расположенной вблизи шва.

Угловые сварные швы выполняют нахлесточным соединением металла. Угловые сварные швы. В зависимости от внешней нагрузки бывают: 1. Лобовые швы (перпендикулярно напряжению силы). 2. Фланговые швы (шов параллелен вектору силы). Длина не менее 30 мм. 3. Косые. 4. Комбинированные.

В угловых швах концентрация напряжений выше, чем в стыковых. Эффективные коэффициенты концентрации напряжений достигают значений Ко— 1,7...2,4 при автоматической и Ко— 2,3...3,2 при ручной сварке.

По форме поперечного сечения делят на: нормальный, прямой, выпуклый, вогнутый, улучшенный, улучшенный-вогнутый. Чем больше разница в катетах, тем прочнее. В расчеты угловых швов закладывают, в качестве катета, катет вписанного сечения шва прямоугольного треугольника. Угловые швы рассчитывают на срез. σср/ < [σср/]

Расчет ведут по наименьшему шву, расположенному в биссектрисной плоскости прямого шва. Минимальная площадь сечения шва равно Аmin=m*l=l*k*sin45=0.7*l*k Размер высоты опасного сечения шва равно m=0.7k условен, т.к. при сварке расплавляется основной металл. Фактически m>0.7k.

Условие прочности сварного лобового, флангового, комбинированного швов при действии растягивающей или сжимающей силы F τш = F/A= F/(hp*lc) ≤ [τ c/] (1), где А – площадь среза углового шва, hp – расчетная толщина шва, lc – длина углового шва, равная сумме длин всех швов (длина периметра швов).

Расчетная толщина шва зависит от расчетного катета углового шва k, равного катету вписанного в поперечное сечение шва равнобедренного прямоугольного треугольника: hp = kβ. Коэффициент β = 1...0,7 учитывает способ выполнения шва. Обычно принимают hp = 0.7k, что увеличивает запас прочности.

Если рассчитывают фланговые швы соединения листа с уголком, то длина швов принимается обратно пропорциональной расстояниям между ними и линией действия растягивающей силы F:l1 = lc/b и l2 = l – l1, где lc — суммарная длина шва.

При действии изгибающего момента Ми на соединение с одним швом τш = Mи/Wи = 6Mи/(hpl2)≤ [τ с/]; (2)

с двумя швами τш = Ми/(ВА) = Mn/(Bhpl) ≤ [τ с/]. где В = ( b + 2k/3) — плечо реактивной пары сил (расстояние между центрами тяжести сварных швов).

При

действии поперечной силы Fп,

создающей относительно шва момент

пары сил МИ=

Fп,а,

результирующие

касательные напряжения должны

удовлетворять условию

![]() (3) Составляющие

τшF

и τшM

определяют по формулам (1) и (2).

(3) Составляющие

τшF

и τшM

определяют по формулам (1) и (2).

При действии силы под углом к направлению шва ее необходимо разложить по направлениям перпендикулярному и параллельному шву, определить напряжения τш n и τш τ по формуле (1), тш. м по формуле (2) и результирующее касательное напряжение по формуле (3):

![]()

Угловые швы, испытывающие переменные напряжения, рассчитывают на выносливость по напряжениям среза, определяемым по формуле (1) при условии τш ≤ [τ R/], и нормальным напряжениям в основном металле по условию σ ≤ [σp].

Для швов таврового соединения, нагруженного растягивающей силой F, при ручной сварке условие прочности

τш = F/(2hp*l) = F (2*0.7kl) ≤ [τ с/];При автоматической сварке с полным проваром условие прочности такое же, как для стыкового шва:σш = F/ (hl) ≤ [σр/].

49.заклёпочные соединения: виды, способы изготовления, разрушение, расчет и конструирование. каковы условия прочности заклёпки? по каким зависимостям выполняют проектный и проверочный расчеты заклёпок?

Клепаные соединения –неразъемные соединения помощью заклпок.

Клепаные соединения применяют при изготовлении сложных тонколистовых конструкций, . колонн, ферм, мачт из профильного металла, деталей, состоящих из частей, выполненных из легких сплавов, а также конструкций, подверженных динамическим и вибрационным нагрузкам. область применения: самолетостроение, мостостроение, детали транспортных и грузоподъемных машин — крепление тормозных накладок, дисков к барабанам .

Соединяемые детали стягивают заклепкой , круглый стержень 1 с закладной головкой 5. Ее вставляют в совмещенные отверстия соединяемых деталей и, осаживая пуансоном 2 выступающий конец стержня, образуют вторую — замыкающую— головку. Отверстие может быть просверлено или пробито. Процесс образования замыкающей головки называется клепкой. При диаметре стальных заклепок до 12 мм применяют холодную клепку, при большем диаметре — горячую. Клепку выполняют вручную или машинами.

Классификация. В завис-ти от назначения клепаные соединения разделяются на прочные и прочно-плотные. По требованиям, предъявляемым к надежности, их делят на нормальные и ответственные, для образования которых применяют соответствующие заклепки нормального и повышенного качества. Различают соединения нахлесточпые и стыковые (с накладками); по расположению заклепок — рядовые и шахматные, однорядные и многорядные. По числу сечений заклепки, испытывающих перерезывающие усилия, соединения делятся на односрезные (нахлесточные и с одной накладкой) и двухсрезные (с двумя накладками).

Достоинства- высокая надежность, удобство и надежность контроля шва, хорошая сопротивляемость вибрационным и ударным нагрузкам.. Недостатки — большой расход металла и повышенная трудоемкость, необходимость применения дополнительного дорогостоящего оборудования. Увеличение металла связано с увеличением толщины соединяемых частей из-за наличия отверстий, ослабляющих рабочие сечения, и большой массой заклепок, которые составляют 3,5...4% от массы конструкций (масса сварных швов составляет 1...1.5 %). Трудоемкость соединения обусловлена дополнительными операциями — разметкой, выполнением отверстий и др.; процесс клепки менее производительный, чем процесс сварки.

Наряду с заклепками со сплошным стержнем применяют полупустотелые и пустотелые.В прочных и прочно-плотных соединениях наиболее распространены заклепки с полукруглой головкой, размеры которой зависят от диаметра стержня D = (l,5...1,75)d, R= (0,8..A)d, H = (0,6...0,65)d. Заклепки с потайной головкой применяют, если недопустимы выступающие части в шве; с полупотайной – соедин. тонких листов. В прочно-плотных швах для увеличен. плотности шва исп. закл. с низкими головками больших диаметров. Закл. с плоской головкой исп. в коррозионностойкой среде. Пустотел. и полупустотел. исп. при соедин. тонких листов (невозм. формир. замыкающих головок).

Материал д б пластичным для обеспечения возможности формирования головок.Заклепки изготовляют из углеродистых сталей Ст2, 15, 15кп, 30, 35, 45, сталей легированных (09Г2), меди (МЗ), латуни (Л63), алюминиевых сплавов и других металлов .Их выпускают без покрытия и с покрытием — цинковым, кадмиевым, фосфатным, никелевым, окисным без термической обработки и отожженными или закаленными.

Рекомендуемые расстояния между заклепками: для односрезного однорядного шва шаг Р — 3d, двухрядного Р — 4d для двухсрезного (с двумя накладками) однорядного — Р — 3,5 d, двухрядного — Р — 5,5d. Расстояние от оси заклепок до свободной кромки в направлении действующей силы Р1 рядами заклепок Р2= (2...3)d.

Нарушение режима работы и виды повреждений. Неудовлетворительные условия работы соединения возникают при перекосе головок относительно стержня заклепки из-за чрезмерной неравномерности' распределения нагрузки между заклепками, при относительном умещении соединенных деталей, когда заклепки установлены с зазором. При нагрузке, действующей вдоль оси заклепки, может произойти смятие или срез головки, а также разрыв стержня. Если сила действует перпендикулярно оси заклепки, то при статическом нагружении соединение разрушается в результате среза стержня. Под воздействием вибрационной нагрузки разрушение заклепок происходит в результате среза или усталости при изгибе или растяжении стержня. Разрушение соединения может произойти из-за прорезания материала соединяемых деталей по сечениям или смятия тела заклепки.

РАСЧЕТ КЛЕПАНЫХ СОЕДИНЕНИЙ . Размеры головки заклепки подобраны так, что обеспечивают достаточную прочность на срез их и смятие при выбранном диаметре стержня, то расчет ведут по упрощенной схеме на срез и смятие стержня при использовании допускаемых, напряжений, проверенных практикой конструирования и эксплуатации. Если нагрузка действует в направлении осей заклепок, прочность определяется расчетом на растяжение.

Критерий приближения прочности соединения к прочности соединяемых деталей-коэффициент прочности клепаного соединения: отношение напряжений в сечениях, неослабленном и ослабленном отверстиями. При силе Fр = F/z, приходящейся на участок шва, равный шагу Р, φ = σ/σ0 = (FP/p)/[FpKσ/(P - d)] = (P — d)/(PKσ) (1) Даже при К0— 1 для однорядного односрезного шва, например, когда Р = 3d, получим ф = 0,67. Чтобы получить значения ф, стремятся увеличить ширину или толщину деталей в местах постановки заклепок.

Для прочноплотного соединения характеристикой плотности шва служит коэффициент скольжения — сила сопротивления проскальзыванию листов, условно отнесенная к единице площади поперечного сечения заклепок: ξ = 4FP/(πd2zi) ≤ [ξ]. Допускаемое значение коэффициента скольжения определяется экспериментально

Условие прочности заклепки на срез:

,

,

где Q-площадь поперченного сечения заклепки, m-число заклепок, n-число поверхностей среза одной заклепки, F-внешнее нагружение

Условие прочности на смятие:

![]() ,

,

где

![]() толщина наименьшего листа в соединении.

толщина наименьшего листа в соединении.

В прочноплотных соед-ях расчет на смятие не выполняют.

в случае недостат. прочности заклепки:

-увеличить число заклепок,

-увеличить шаг расположения заклепок.

![]() =280…320МПа,

=280…320МПа,

![]() =140

МПа, если клепка холодная, допустимые

напр. уменьшить на 30%.

=140

МПа, если клепка холодная, допустимые

напр. уменьшить на 30%.

Если материал заклепок и детали одинаков, то листы на смятие не проверяют, в противном случае:

![]()

![]() ,

где B-высота

листа

,

где B-высота

листа

В расчеты закладывают минимальное по площади сечение

Qmax=l*δ, Qmin=δ*(l-0,5*d0)

![]()

коэффициент прочности шва

![]()

t-шаг

50. Заклепочные соединения: виды, способы изготовления и причины разрушения всех деталей соединения. Конструирование соединений. Запишите условия прочности основного металла и формулы для проверочных расчетов его.

Клепаные соединения применяют при изготовлении сложных тонколистовых конструкций, колонн, ферм, мачт из профильного металла, деталей, состоящих из частей, выполненных из легких сплавов, а также конструкций, подверженных динамическим и вибрационным нагрузкам. Область применения: самолетостроение, мостостроение, детали транспортных и грузоподъемных машин — крепление тормозных накладок, дисков к барабанам.

Процесс образования замыкающей головки называется клепкой. При диаметре стальных заклепок до 12 мм и из меди, латуни применяют холодную клепку, при большем диаметре — горячую. Клепку выполняют вручную или машинами.

Классификация. В завис-ти от назначения клепаные соединения разделяются на прочные и прочноплотные. По требованиям, предъявляемым к надежности, их делят на нормальные и ответственные, для образования которых применяют соответствующие заклепки нормального и повышенного качества. Различают соединения нахлесточпые и стыковые (с накладками); по расположению заклепок — рядовые и шахматные, однорядные и многорядные. По числу сечений заклепки, испытывающих перерезывающие усилия, соединения делятся на односрезные (нахлесточные и с одной накладкой) и двухсрезные (с двумя накладками).

Достоинства - имеют преимущества при соединении частей, не допускающих нагрева при сварке, вследствие возможного отпуска. Недостатки — большой расход металла и повышенная трудоемкость. Увеличение металла связано с увеличением толщины соединяемых частей из-за наличия отверстий, ослабляющих рабочие сечения, и большой массой заклепок, которые составляют 3,5...4% от массы конструкций (масса сварных швов составляет 1...1.5 %). Трудоемкость соединения обусловлена дополнительными операциями — разметкой, выполнением отверстий и др.; процесс клепки менее производительный, чем процесс сварки.

Наряду с заклепками со сплошным стержнем применяют полупустотелые и пустотелые.В прочных и прочноплотных соединениях наиболее распространены заклепки с полукруглой головкой. Заклепки с потайной головкой применяют, если недопустимы выступающие части в шве; с полупотайной – соедин. тонких листов. В прочноплотных швах для увеличен. плотности шва исп. закл. с низкими головками больших диаметров. Закл. с плоской головкой исп. в коррозионностойкой среде. Пустотел. и полупустотел. исп. при соедин. тонких листов (невозм. формир. замыкающих головок).

Материал должен быть пластичным для обеспечения возможности формирования головок. Заклепки изготовляют из углеродистых сталей Ст2, 15, 15кп, сталей легированных (09Г2), меди (МЗ), латуни (Л63), алюминиевых сплавов и других металлов. Их выпускают без покрытия и с покрытием — цинковым, кадмиевым, фосфатным, никелевым, окисным без термической обработки и отожженными или закаленными.

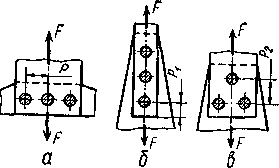

Конструкцию соединения разрабатывают после определения количества заклепок. Соединение с тремя заклепками выполняют, расположив заклепки в один ряд (рис.1,а), что приводит к равномерной нагрузке заклепок, но требует большой ширины соединяемых частей; по линии действия силы (б), что дает узкий стык, но неравномерное распределение нагрузки между заклепками или треугольником (в) (выгодно).

Нарушение режима работы и виды повреждений. Неудовлетворительные условия работы соединения возникают при перекосе головок относительно стержня заклепки, из-за чрезмерной неравномерности распределения нагрузки между заклепками, при относительном смещении соединенных деталей, когда заклепки установлены с зазором. При нагрузке, действующей вдоль оси заклепки, может произойти смятие или срез головки, а также разрыв стержня. Если сила действует перпендикулярно оси заклепки, то при статическом нагружении соединение разрушается в результате среза стержня. Под воздействием вибрационной нагрузки разрушение заклепок происходит в результате среза или усталости при изгибе или растяжении стержня. Разрушение соединения может произойти из-за прорезания материала соединяемых деталей по сечениям или смятия тела заклепки.

Расчет заклепок. Заклепка может быть срезана по поперечному сечению площадью Q или смята по боковой пов-ти, контактирующей с более тонким из соединяемых листов. Условие прочности заклепки на срез: τс зак = 4F(/πdзак 2nm) ≤[τс]зак.

Где F –внешняя сила, n – число поверхностей среза одной заклепки, m - число заклепок в соединении.

Минимальная поверхность смятия: Qmin=бmindзак., бmin=h2.

Условие прочности заклепки на смятие: σсм = F/m(dзак бmin)≤ [σсм ]зак.

В прочноплотных соединениях расчет на смятие не выполняют, только на срез проверяют. В случае недостаточной прочности заклепки необходимо принять конструктивные меры:

-увеличить число заклепок;

-увеличить шаг расположения заклепок.

Расчет соединяемых деталей. Соединенные листы могут не выдержать напряжения смятия, возникающие на пов-ти контакта с заклепками. σсм = F/m(dотв бmin)≤ [σсм ]л.

Другой причиной разрушения соединения может быть перегрузка листов по напряжениям растяжения, ослабленном отверстиями под заклепки. Условие прочности листов σрл = F/m1б(t-d0) ≤ [σр]л, где m1- число заклепок в наиболее ослабленном сечении; d0- диаметр отверстия под заклепку, t - шаг расположения заклепок.

Соединяемые листы могут порваться по кромкам при перегрузке по напряжениям среза. У каждой заклепки лист срезается по двум сечениям. Наибольшая площадь одного такого сечения среза равна Qmax=еб, где е – расстояние от заклепки до кромки, б – h1+h2. Минимальная пов-ть среза листа у заклепки равна Qmin=б(е-0,5d0).

Условие прочности

листа на срез: τср

л

= F/m22б(е-0,5d0

)

≤[τс]л.

m2-

число заклепок в кромочном ряду. Чтобы

охарактеризовать степень ослабления

склепываемых деталей под заклепки,

вводят коэф-та прочности шва

![]() = (t-d)/t

=0,65-0,85. t

–шаг расположения заклепок, d

– диаметр отверстий соединяемых листов.

= (t-d)/t

=0,65-0,85. t

–шаг расположения заклепок, d

– диаметр отверстий соединяемых листов.

Допускаемые напряжения. При расчете соединений допускаемые напряжения принимают в соответствии с рекомендациями. Для заклепок из стали Ст2, СтЗ [τср] =100...140 МПа, [σсм] = 240...320 МПа, [σР] = 90МПа. Меньшие значения принимают, когда отверстия под заклепки продавлены, большие — для просверленных отверстий.

-

К какому типу соединений относят резьбовые соединения? что такое чистые, черные и получистые винты? в какой материал глубина завинчивания винта больше: в хрупкий или пластичный? почему?

Все машины, механизмы и их узлы собирают из деталей посредством их соединения. Все соединения деталей могут быть разделены на две группы: разъемные и неразъемные. Резьбовые соединения относятся к разъемному неподвижному соединению.

Разъёмные соединения – это соединения деталей, позволяющие осуществлять многократную сборку и разборку соединения без нарушения целостности деталей. Например, резьбовые, шпоночные, штифтовые, шлицевые соединения.

Эти соединения, в свою очередь, могут быть:

-

подвижными, т.е. позволяющими относительное движение соединяемых деталей; или

-

неподвижными, т.е. не позволяющими относительное движение соединяемых деталей.

В зависимости от способа изготовления винты и шпильки делят на:

а) черные, т.е. полученные горячей или холодной высадкой с последующей накаткой резьбы;

б) чистые, т.е. подученные точением с последующим нарезанием резьбы;

в) получистые, т.е. черные, но со снятой резанием фаской на резьбовом конце.

Глубина завинчивания винтов и шпилек в зависимости от материала детали должна быть не менее [1, с. 97]:

-

(1,00…1,25) . d – для стальной детали;

-

(1,25...1,50) . d – для чугунной детали;

-

(1,50...2,00) . d – для детали из алюминиевых и магниевых сплавов

Глубина завинчивания больше в пластичном, т. к.

Хрупкие материалы (чугун, твердая бронза) в основном деформируются упруго и при незначительных остаточных изменениях разрушаются. Пластичные материалы (стали и большинство цветных металлов) после упругого деформирования способны воспринимать (до разрушения) значительные пластические деформации.