- •Назовите механические характеристики прочности и пластичности металлов. Как определяют допускаемые напряжения для расчетов деталей машин при постоянных и переменных нагрузках?

- •5. Каковы механические характеристики пластичных металлов при переменных нагрузках? как выбрать допускаемые напряжения для циклически нагруженных металлов?

- •8.Какие виды нагрузок, действующих на детали машин, вам известны? Каковы отличительные характеристики, статических, циклических и пиковых нагрузок?

- •Статические нагрузки (нагрузка 1 режима или 1 цикла).

- •1.Пульсирующие напряжения (нагрузка 2 режима или 2 цикла)

- •2.Симметричные напряжения

- •3.Ассиметричные напряжения

- •11. Зубчатые цилиндрические прямозубые передачи: нагрузки, действующие в зацеплении и на валы передачи. Расчет зубьев прямозубых колес на выносливость по напряжениям изгиба.

- •12. Зубчатые цилиндрические прямозубые передачи: нагрузки, действующие в зацеплении и на валы передачи. Расчет зубьев прямозубых колес на выносливость по контактным напряжениям.

- •13.Цилиндрические косозубые передачи: область применения, силы в зацеплении и нагрузки, действующие на валы. Достоинства и недостатки косозубых передач в сравнении с прямозубыми.

- •16. Цилиндрические косозубые передачи: область применения, силы в зацеплении и нагрузки, действующие на валы. Достоинства и недостатки косозубых передач в сравнении с прямозубыми.

- •18. В чем состоит принципиальное различие цилиндрической и конической передач? каково минимальное значене числа чибьев шестерни? почему оно именно таково?

- •20.В чем состоит принципиальное различие цилиндрической и конической передач? Каково минимальное значение числа зубьев шестерни? Почему оно именно таково?

- •Дайте сравнительную характеристику цилиндрических, конических и червячных передач. Каково максимально допустимое значение передаточного числа одной ступени этих передач?

- •22. В каких случаях применяют шевронные цилиндрические колёса? какими достоинствами они обладают по сравнению с косозубыми колёсами? каковы недостатки шевронных передач?

- •24. Червячные цилиндрические передачи: конструкция, область применения, достоинства и недостатки. Расчеты передачи

- •25.Червячная цилиндрическая передача: особенности кинематики, причины нагрева, тепловой расчет и меры, предотвращающие перегрев передачи.

- •26.Червячная цилиндрическая передача. Самоторможение в передаче. Силы, действующие в зацеплении передачи.

- •Расчет зубьев червячного колеса по контактным напряжениям, особенности расчета. Меры, которые следует принимать в случае не выполнения условия прочности зубьев колеса по контактным напряжениям.

- •31.Валы и оси: назначение, конструкция, нагружение, разрушение, материалы. Проектные расчеты валов и осей.

- •Ориентировочный расчет валов на прочность

- •Расчеты валов на жесткость

- •Валы и оси имеют общую функцию поддерживать насажанные на них детали.

- •Материалы валов и осей

- •Расчет валов на прочность

- •Расчеты валов на жесткость

- •Расчет валов на виброустойчивость: область применения, суть, условие виброустойчивости вала. Что следует предпринять в случае невыполнения условия виброустойчивости вала?

- •Валы и оси имеют общую функцию поддерживать насажанные на них детали

- •По условиям нагружения: Валы (нагружены крутящими и изгибающими моментами), Торсионные валы (нагруженные только крутящим моментом), Оси (нагруженные только изгибающим моментом).

- •Материалы валов

- •Расчеты валов на прочность Ориентировочный расчет валов на прочность

- •Меры при избыточной прочности вала: применение др. Материла и уменьшение размеров.

- •35. Оси: виды, отличие от валов, нагружение, условие прочности. Особенности расчета осей, испытывающих знакопеременные нагрузки или ослабленных шпоночным пазом.

- •Область применения расчетов валов на прочность. Что следует предпринять в случае невыполнения условия прочности вала?

- •38.Что такое «подшипник качения»? Какова его конструкция и область применения? Какие виды разрушения подшипников качения вы знаете? Что такое быстроходность и грузоподъемность подшипника качения?

- •Классификация подшипников качения

- •Виды разрушения подшипников качения

- •Подшипники качения: назначение, конструкция, выбор типа подшипника для опор вала, проектный и проверочный расчеты подшипников качения.

- •Проектный расчет подшипников качения

- •Формулы для расчета осевых опорных реакций

- •41. Шариковые радиальные однорядные подшипники: конструкция, область применения, воспринимаемые нагрузки. Проектный и проверочный расчеты радиальных подшипников

- •Расчет радиально-упорных шарикоподшипников: особенности восприятия и передачи нагрузок, зависимости проектного и проверочного расчетов.

- •46. Какие схемы установки подшипников на быстроходный вал зубчатой конической передачи вам известны? охарактеризуйте каждую из них.

- •48. Сварные соединения: виды швов и соединений, разрушений, конструирование соединений. Сварные соединения угловыми швами: типы швов и соединений, разрушение, расчет и конструирование.

- •52. Резьбовые соединения: виды, соотношения основных размеров деталей соединения. Расчет болта в предварительно затянутом соединении, нагруженном продольной силой (по отношению к оси болта).

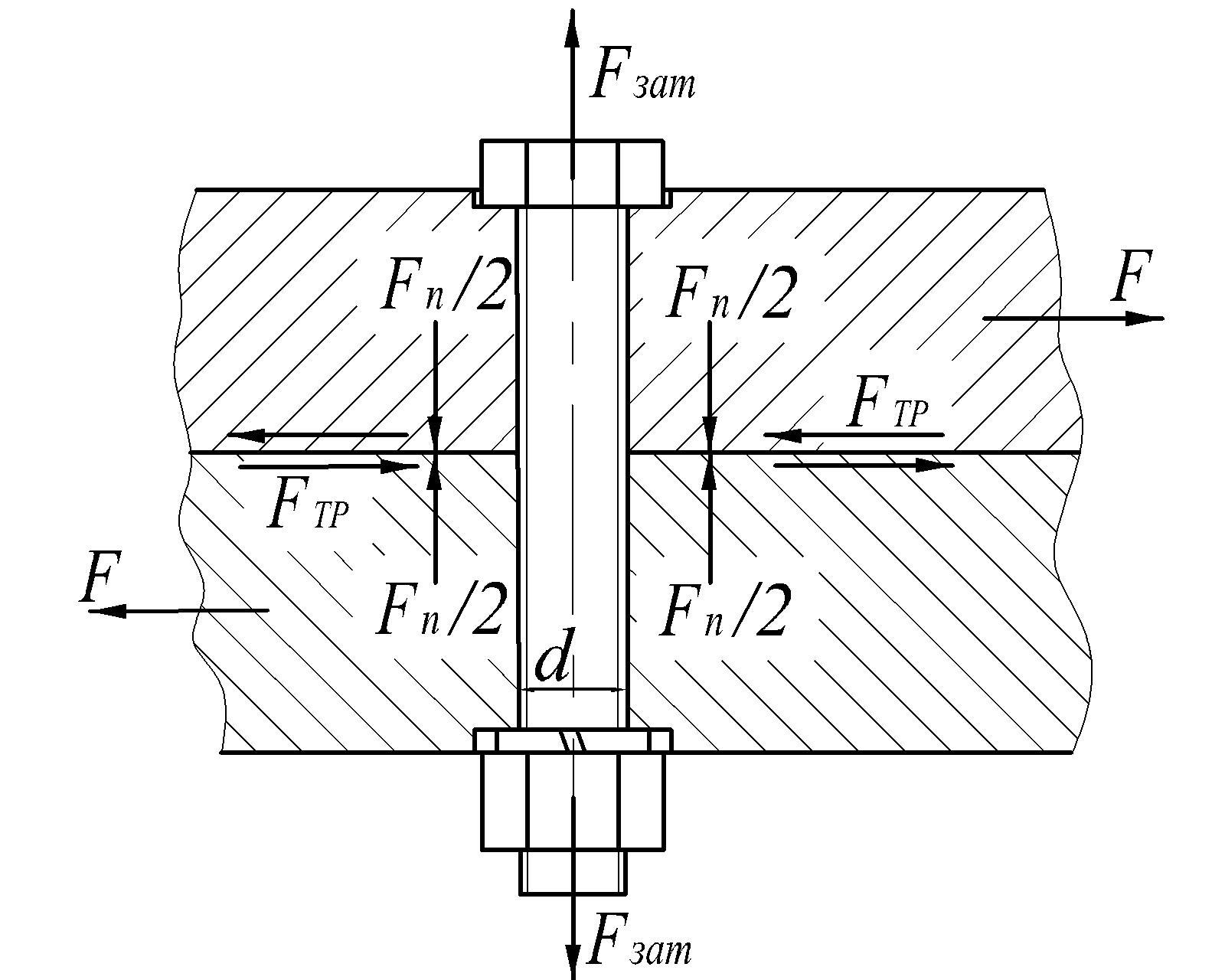

- •54. Резьбовые соединения: виды, соотношение основных размеров деталей соединения. Расчет болта в предворительно затянутом соединении, нагруженном поперечной силой(по отношению к оси болта).

- •Нагрузка поперечная

- •55.Какие виды резьбовых соединений вы знаете? по каким условиям прочности выполняют расчеты резьбы? каковы особенности конструкции стандартных винтов (с точки зрения их прочности)?

- •Какие виды шпоночных соединений вы знаете? в чём принципиальное различие этих соединений? какова область применения каждого вида соединений?

- •В чём принципиальное отличие шпоночных соединений посредством призматической шпонки и врезной шпонки? расчет на прочность этих шпонок.

- •Шлицевые соединения: виды центрирования прямобочных шлицевых соединений, расчет на прочность и меры повышения прочности шлицевых соединений.

Нагрузка поперечная

F – приложенная сила

При затяжке болта на стыке деталей возникают силы нормального давления F n , а после приложения внешней поперечной нагрузки на стыке деталей возникают силы трения F ТР, препятствующие относительному сдвигу деталей.

ц ель

расчета

– определение

величины силы затяжки F

ЗАТ,

достаточной для предотвращения

относительного сдвига деталей под

действием внешней поперечной силы.

ель

расчета

– определение

величины силы затяжки F

ЗАТ,

достаточной для предотвращения

относительного сдвига деталей под

действием внешней поперечной силы.

Взаимная неподвижность деталей под действием внешней силы F может быть обеспечена силами трения на стыке FТР F. Сила трения на стыке определяется сочетанием материалов деталей и величиной силы затяжки соединения FзАТ : FТР = FЗАТ f с

где с – число стыков в соединении; f – коэффициент трения на стыке деталей.

Тогда требуемая сила затяжки соединения: FЗАТ > F / (f с)

Переходя к знаку равенства, правую часть умножают на коэффициент k =1,5...2,0 (k – коэффициент запаса от сдвига деталей). Тогда необходимая сила предварительной затяжки: FЗАТ = k F / (f с)

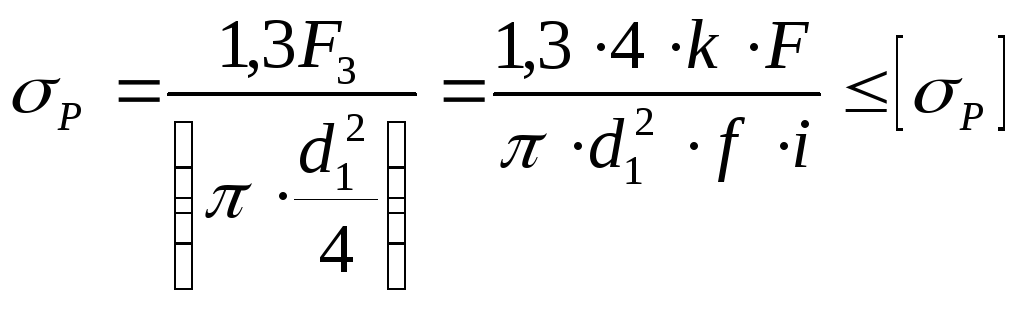

Поскольку внешняя сила F непосредственно на болт не передаётся, и болт в этом соединении нагружен растягивающей силой FЗАТ, то из условия

прочности болта:

При необходимости проектного расчета легко определить

внутренний диаметр резьбы d1 , затем – наружный диаметр d и выбрать

требуемый стандартный болт.

55.Какие виды резьбовых соединений вы знаете? по каким условиям прочности выполняют расчеты резьбы? каковы особенности конструкции стандартных винтов (с точки зрения их прочности)?

Резьбовыми называют соединения деталей при помощи резьбы. Эти соединения являются разъемными и имеют весьма широкое распространение. Свыше 60% всех деталей машин имеют резьбу благодаря:

-

высокой нагрузочной способности и надежности;

-

большой номенклатуре резьбовых деталей;

-

удобству сборки и демонтажа соединений 4) малой стоимости, обусловленной стандартизацией деталей и высокой производительностью изготовления.

К недостаткам резьбовых соединений следует отнести концентрацию напряжений, вызываемую витками резьбы. при переменных нагрузках концентрация напряжений приводит к снижению усталостной прочности соединения. Изготавливают резанием на универсальных или спец.станках(в единичном производстве-вручную, что обеспечивает среднюю точность ее параметров) и накатываением гребенками или роликами на резьбонакатных станках, т.е. пластической деформацией. Этот способ высокопроизводителен и создает профиль витков не разрезая поверхностных волокон заготовки, благодаря чему предел выносливости материала готовой детали на 40-90% выше, чем с нарезанной резьбой.

Резьба –это равномерно расположенные выступы или впадины постоянного сечения образованные на бокой цилиндрической или конической поверхности по винтовой линии с постоянным шагом.

Основные детали резьбового, соединения – это винт, болт, шпилька.). В зависимости от способа сборки резьбовые соединения делят на:

1) болтовое, когда винт устанавливают в отверстия соединяемых деталей и на его резьбовой конец навинчивают гайку. Эти соединения наиболее простые и дешевые, т.к. не требуют нарезания резьбы в соединяемых деталях. Применяют болтовые соединения:

-

для скрепления деталей средней толщины или

-

деталей из малопрочных материалов либо

-

при необходимости частой сборки и разборки соединения;

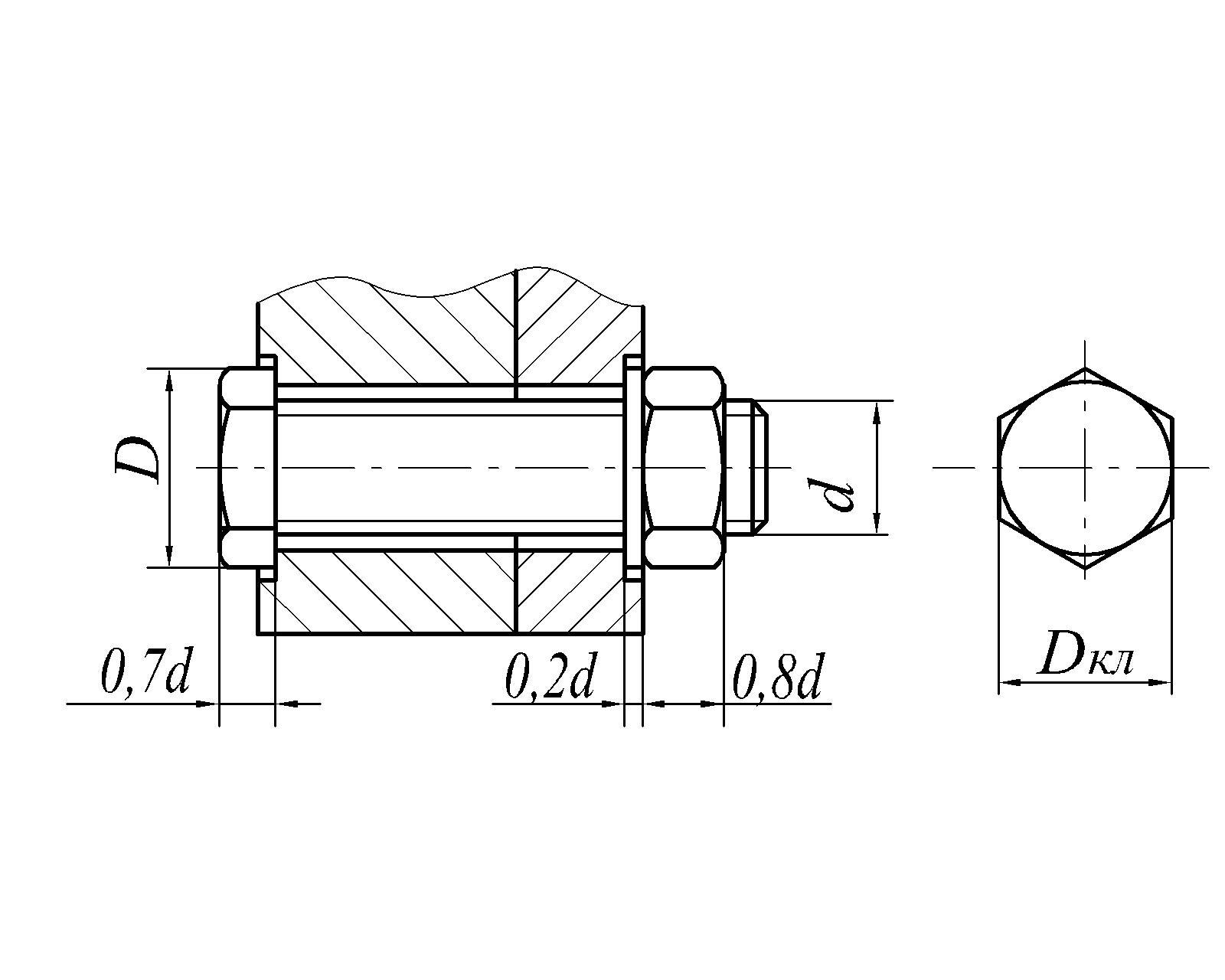

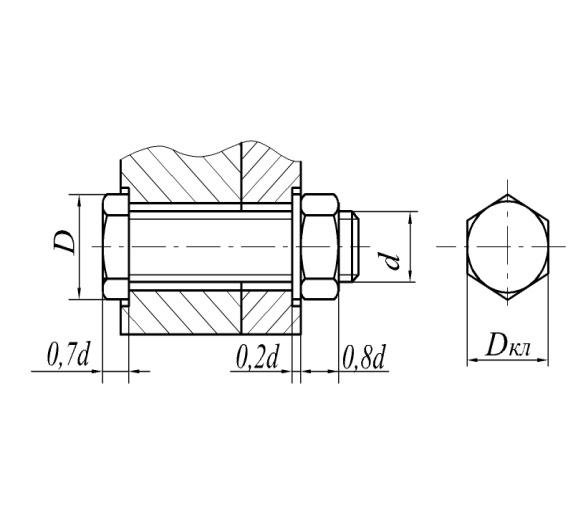

Основные соотношения размеров деталей болтового соединения представлены на рис.

2) винтовое, когда винт пропускают сквозь более тонкую деталь и ввинчивают в более массивную деталь соединения (а). Эти соединения применяют

-

при достаточной толщине и прочности деталей,

-

при отсутствии места под гайку или

-

при жестких требованиях к металлоемкости конструкции;

3) шпилечное, когда материал соединяемых деталей не обеспечивает достаточной долговечности резьбы при необходимых частых сборках и разборках соединения. Шпильку ввинчивают в более массивную и прочную деталь, а другую деталь присоединяют к первой детали при помощи гайки, навинчиваемой на свободный конец шпильки (б).

В зависимости от способа изготовления винты и шпильки делят на:

а) черные, т.е. полученные горячей или холодной высадкой с последующей накаткой резьбы;

б) чистые, т.е. подученные точением с последующим нарезанием резьбы;

в) получистые, т.е. черные, но со снятой резанием фаской на резьбовом конце.

По форме стержня винты подразделяют на 3 группы:

-

с нормальным стержнем (а);

-

с утолщенным и чисто обработанным стержнем для установки без зазоров в развёрнутые отверстия соединяемых деталей (б);

-

со стержнем уменьшенного диаметра (в) с целью снижения концентрации напряжений у резьбы и лучшего восприятия переменных и ударных нагрузок на соединение; иногда на таких стержнях выполняют центрирующий поясок (г).

Крепежные винты устанавливают в отверстия деталей с зазором в 1 мм при диаметре винта от 10 до 24 мм. При d >24 мм величину зазора выбирают по ГОСТ 11284 –75.

Глубина завинчивания винтов и шпилек в зависимости от материала детали должна быть не менее :

-

(1,00…1,25) . d – для стальной детали;

-

(1,25...1,50) . d – для чугунной детали;

-

(1,50...2,00) . d – для детали из алюминиевых и магниевых сплавов.

Прочность – основной критерий работоспособности резьбовых деталей и соединений.

В связи с тем, что винты, как правило,

работают со значительной силой

предварительной

затяжки

(т.е. с

затяжкой деталей соединения до

приложения внешней нагрузки

к нему) в машиностроении для них применяют

расчет на

статическую

нагрузку.

связи с тем, что винты, как правило,

работают со значительной силой

предварительной

затяжки

(т.е. с

затяжкой деталей соединения до

приложения внешней нагрузки

к нему) в машиностроении для них применяют

расчет на

статическую

нагрузку.

В предварительно затянутых соединениях винты могут выйти из строя по одной из следующих причин :

1) разрыв стержня по резьбе или по переходному сечению при перегрузке на растяжение,

2) повреждение или разрушение резьбы при перегрузке ее витков,

3) отрыв головки за счет перегрузки по напряжениям изгиба.

Поскольку все стандартные винты изготовляют равнопрочными по всем трём перечисленным выше критериям, то их расчет можно выполнять по одному, главному критерию работоспособности – условию прочности стержня винта на растяжение [ p] p.(подробнее смотри вопрос 53 и 54)

-

шпоночные соединения посредством призматических шпонок: конструкция, назначение, передача крутящего момента через шпонку. каковы меры, которые следует предпринять в случае невыполнения условия прочности шпонки на срез?

В состав шпоночного соединения входят: вал, шпонка, ступица (зубчатого колеса, шкива, звёздочки и др.). Шпонка – это стальной брус прямоугольного поперечного сечения. Шпонку устанавливают в пазы вала и ступицы. Она служит для передачи вращающего момента от вала к ступице и наоборот.

Призматические шпонки обеспечивают лучшее центрирование вала с сопрягаемой деталью и образуют как неподвижные, так и скользящие соединения. Призматические шпонки закладывают в шпоночные канавки так, чтобы между верхней гранью шпонки и дном канавки верхней детали был зазор. Крутящий момент передается боковыми гранями шпонки, поэтому призматические шпонки должны иметь гарантированный натяг по боковым сторонам в шпоночной канавке.

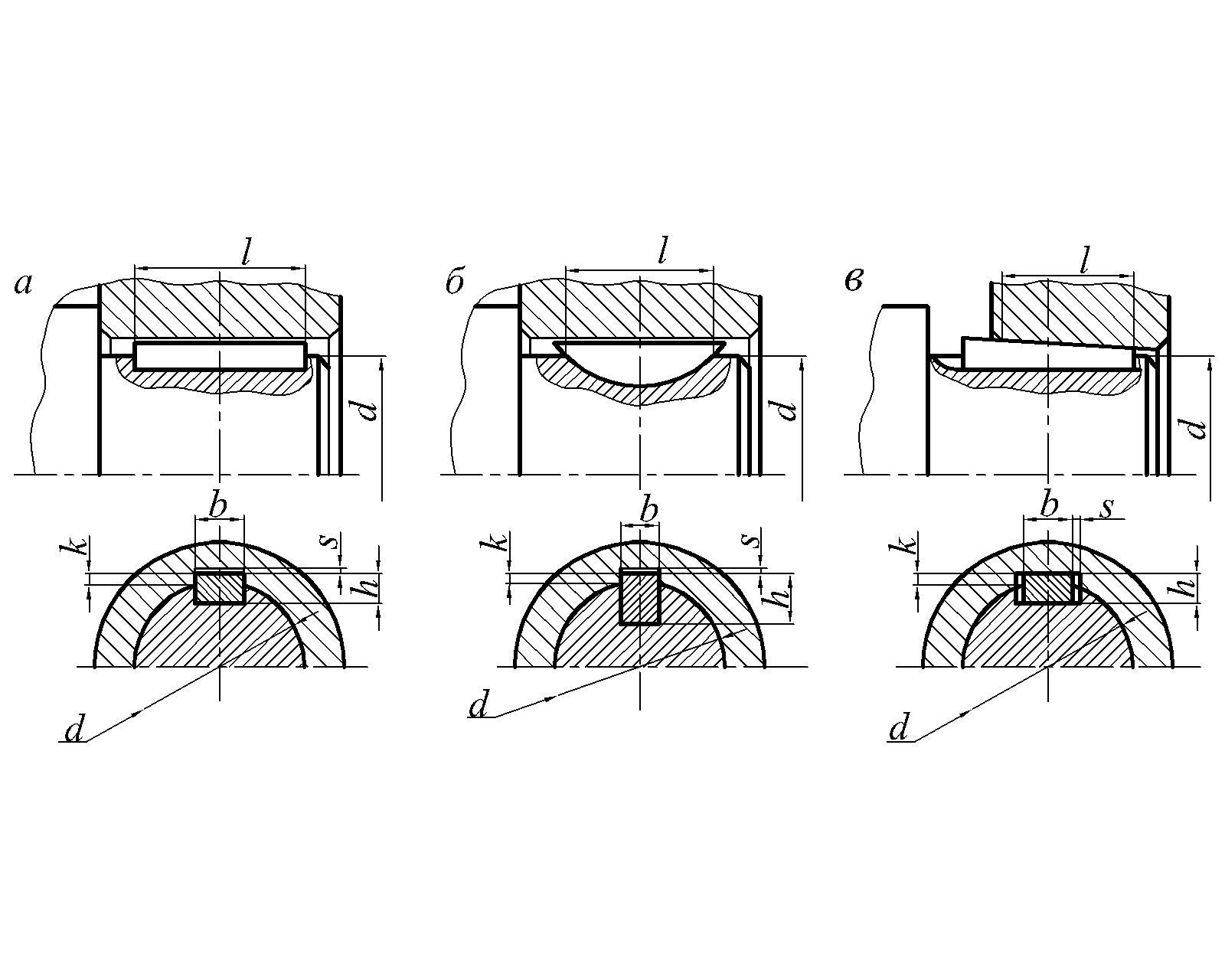

При использовании призматических шпонок получают ненапряженные соединения (не возникают предварительные напряжения), которые используются в малосерийном производстве (в силовых соединениях). Шпонку устанавливают в пазы ступицы и вала примерно на одинаковую величину ее высоты (см. рис. а). Рабочими являются боковые, более узкие грани шпонок высотой h.

П ризматические

шпонки бывают с двухсторонними

скруглёнными торцами (исполнение 1), с

двухсторонними плоскими торцами

(исполнение 2), и с одним плоским, а другим

скруглённым торцом (исполнение 3).

Призматические шпонки имеют прямоугольное

сечение с соотношением сторон b

/ h

=1 (для

валов диаметром d

< 22 мм) и соотношением в

/ h

= 2 (для

валов диаметром d

>

22 мм).

ризматические

шпонки бывают с двухсторонними

скруглёнными торцами (исполнение 1), с

двухсторонними плоскими торцами

(исполнение 2), и с одним плоским, а другим

скруглённым торцом (исполнение 3).

Призматические шпонки имеют прямоугольное

сечение с соотношением сторон b

/ h

=1 (для

валов диаметром d

< 22 мм) и соотношением в

/ h

= 2 (для

валов диаметром d

>

22 мм).

Размеры поперечного сечения шпонки: ширину “b” и высоту “h” выбирают в зависимости от диаметра вала “d”. Длину шпонки “l” выбирают, как правило, на 5…10 мм меньше длины участка вала, на котором расположен паз под шпонку. Одновременно, длина шпонки должна быть согласована нормальными рядами чисел. Длина шпонки, обычно, составляет l = (0,8…1,5)d. Во избежание неравномерности нагружения шпонки её длина не должна превышать 1,5d.

Соединение посредством призматической шпонки собирают в такой последовательности: шпонку запрессовывают в паз вала; центрируют по шпонке паз в ступице и надевают ступицу на вал.

В узлах машин призматические шпонки могут быть силовыми, направляющими и скользящими, что достигается подбором посадок шпонки в пазы вала и ступицы.

Условия прочности шпонки на смятие и срез:

![]() и

и

![]() , где

, где

Т – передаваемый крутящий момент, Н. мм; dB – диаметр вала, мм. Площадь поверхности смятия шпонки с учетом фаски f = 0,06. h; k – высота выступающей из вала части шпонки, мм; lP – рабочая длина шпонки, мм. b – ширина шпонки, мм. Допускаемые напряжения смятия для шпонок: при стальной ступице [σСМ ]= 130…200МПа; при чугунной ступице [σСМ ]= 80…110МПа.

Допускаемые напряжения среза для шпонок , [τ СР ] = 70…100 МПа.

Из условия прочности

шпонки на срез можно получить зависимость

для проектного расчета, для определения

рабочей длины шпонки:

![]()

Полученное значение рабочей длины шпонки обязательно надо согласовать с нормальными рядами чисел. Длину ступицы выполняют на 8…10 мм больше длины шпонки. Если в результате этих расчетов получится, что длина ступицы больше 1,5 dB , то целесообразнее заменить шпоночное соединение на шлицевое или на соединение с гарантированным натягом. При спокойной нагрузке на соединение допускают перегрузку шпонки не более 5%.

Если условие прочности шпонки на срез не выполняется и перегрузка превышает 5%, то следует : 1) увеличить lр шпонки или 2) поставить в соединении две (под 180°) или три шпонки (под углом 120°). Но технологически целесообразнее заменить шпоночное соединение на шлицевое, т. к. выдержать одинаковые углы расположения пазов на валу и в ступице трудно.