- •Ю.Ф. Адамов, а.М. Грушевский, с.П. Тимошенков Современные проблемы проектирования и технологии микроэлектронных систем

- •Часть 1

- •Оглавление

- •Введение

- •1. Технология микроэлектроники и микроэлектронные полупроводниковые приборы

- •1.1. Типовые структуры и характеристики кремниевых биполярных транзисторов

- •1.2. Пределы миниатюризации кремниевых биполярных транзисторов

- •1.3. Типовые структуры и характеристики кремниевых

- •1.4. Тиристорный эффект в комплементарных моп - схемах

- •1.5. Ударная ионизация в канале и обусловленный ею ток подложки

- •1.6. Размерные эффекты в моп - транзисторах

- •1.7. Физические ограничения размеров моп - транзисторов

- •1.8. Прогноз предельных параметров моп-транзисторов

- •1.9. Прогноз развития элементной базы микроэлектроники

- •2. Единство интегральной технологии и схемотехники

- •2.1. Интегральная схемотехника – продукт развития технологии

- •2.2. Принципы интегральной схемотехники

- •2.3. Правила масштабирования моп - транзисторов

- •Закономерности масштабирования согласно трем различным методам

- •2.4. Топологическое проектирование масштабируемых микросхем

- •2.5. Влияние сложности логических схем на характеристики системы металлизации

- •2.6. Немасштабируемые элементы структуры

- •3. Проблемы развития интегральной схемотехники для нанометровых технологий

- •3.1. Кризис схемотехники нанометровых микросхем

- •3.2. Пути унификации схемотехнических решений

- •3.3. Характеризация библиотек транзисторов, логических элементов и простых функциональных блоков

- •4. Литография

- •4.1. Основные определения

- •4.2. Фотолитография – ключевой процесс планарной технологии

- •4.3. Электронно-лучевая литография

- •4.4. Резисты – полимеры, чувствительные к облучению

- •5. Эпитаксия полупроводниковых слоев

- •5.1. Основные определения

- •5.2. Эпитаксиальное выращивание слоев кремния из парогазовой фазы

- •5.3. Молекулярно - лучевая эпитаксия

- •5.4. Развитие эпитаксиальной технологии

- •Основные характеристики диэлектрических подложек, используемых при гетероэпитаксии кремния

- •6. Процессы нанесения диэлектрических покрытий

- •6.1. Назначение диэлектрических слоев и требования к ним

- •6.2. Методы получения диэлектрических покрытий

- •6.3. Термическое окисление кремния

- •6.4. Осаждение диэлектрических пленок

- •6.5. Перспективы развития методов осаждения диэлектрических пленок

- •7. Легирование полупроводников

- •7.1. Назначение процесса легирования

- •7.2. Модели диффузии в твердом теле

- •Предельная растворимость примесей в кремнии

- •7.3 Диффузионные процессы легирования

- •8. Ионная имплантация – основной метод легирования полупроводников

- •8.1. Преимущества процесса имплантации

- •8.2. Оборудование для ионного легирования

- •8.3. Распределение пробегов ионов при имплантации

- •Значения критического угла каналирования в кремнии

- •8.4. Дефекты структуры в полупроводниках при ионном легировании

- •8.5. Отжиг дефектов и активация примеси

- •9. Плазмохимическое травление полупроводников, диэлектриков и металлов

- •9.1. Классификация процессов плазмохимического травления

- •9.2. Особенности плазмохимического травления

- •9.3. Травление кремния и металлов

- •9.4. Травление двуокиси и нитрида кремния

- •9.5. Плазмохимическое травление органических материалов

- •9.6. Производительность и управляемость процессом плазмохимического травления

- •10. Металлизированные соединения и омические контакты

- •10.1. Требования к металлизации

- •10.2. Материалы для электрических соединений

- •10.3. Омические контакты

- •10.4. Оборудование для нанесения металлических пленок

- •10.5. Методы осаждения металлов

- •10.6. Интеграция процессов металлизации

- •Характеристики металлов, применяемых для создания ок к GaAs

- •11. Интеграция технологических процессов в производственный маршрут изготовления микросхем

- •11.1. Взаимосвязь технологических процессов

- •11.2. Интеграция приборов в структуре микросхемы

- •11.3. Спецификация производственного маршрута

- •11.4. Принципы построения маршрута

- •11.5. Иерархическое построение маршрута

- •11.6. Цикличность маршрута

- •11.7. Управляемость и воспроизводимость

- •11.8. Электровакуумная гигиена

- •12. Маршрут производства и физические структуры кмоп - микросхем.

- •12.1. Применение, достоинства и недостатки кмоп - микросхем

- •12.2. Требования к структуре кмоп - микросхем

- •Параметры кмоп - структур

- •12.3. Физическая структура и маршрут изготовления быстродействующих цифровых микросхем

- •12.4. Изоляция приборов

- •12.5. Области истока, стока и контакты к «карманам»

- •12.6. Подзатворный диэлектрик

- •12.7. Затворы субмикронных моп - транзисторов

- •12.8. Контакты к поликремниевым затворам, истокам и стокам

- •12.9. Металлизация

- •13. Физические структуры и технология биполярных микросхем

- •13.1. Области применения и особенности технологии биполярных микросхем

- •13.2. Высокочастотные биполярные транзисторы

- •13.3. Высоковольтные биполярные транзисторы

- •13.5. Биполярные транзисторы в кмоп - микросхемах

- •14. Структуры и процессы формирования пассивных элементов микросхем.

- •14.1. Требования к пассивным элементам микросхем и их состав.

- •14.2. Интегральные резисторы

- •14.3. Интегральные конденсаторы

- •14.4. Интегральные индукторы

- •14.5. Пассивные элементы на основе волноводов

- •14.6. Варакторы

- •14.7. Диоды Шоттки

- •Высота барьера Шоттки б

- •15. Физические структуры микросхем на основе гетеропереходов соединений a3b5 и кремний - германий

- •15.1. Свойства гетеропереходов

- •15.2. Технология гетероструктурных микросхем

- •15.3. Биполярные транзисторы на подложках арсенида галлия

- •15.4. Полевые транзисторы с высокой подвижностью электронов

- •15.5. Гетероструктурные полевые транзисторы на основе широкозонных полупроводников

- •15.6. Микросхемы на основе гетероструктур кремний - германий

- •16. Функциональные приборы и устройства

- •16.1. Основные определения

- •16.2. Оптоэлектронные приборы

- •16.3. Акустоэлектронные приборы

- •Параметры основных пьезоэлектрических материалов

- •16.4. Микроэлектронные электромеханические устройства

- •Важнейшие свойства Si, SiC, AlN

- •Технология поверхностной микромеханики

- •Технология объемной микромеханики

- •Технология корпускулярно - лучевого формообразования

- •Химическое травление кремния при получении многослойных структур

- •Плазмохимическое травление кремниевых структур.

- •Сращивание подложек с использованием промежуточных слоев

- •Перспективы применения структур кремний – на - изоляторе в микро- , наноэлектронике и микросистемной технике

- •Методы производства кни - структур

- •Специфика технологии микроэлектромеханических устройств

- •Компоненты нано- и микросистемной техники Микроакселерометр на поверхностных акустических волнах

- •Принцип действия и основы проектирования микроакселерометра

- •Полевой датчик Холла на основе структур «кремний – на - изоляторе»

- •Микрозеркала в кремниевом кристалле

- •Биосенсоры и биомолекулярная электроника

- •16.5. Магниточувствительные устройства

- •17. Процессы сборки и герметизации микросхем

- •17.1. Разделение пластин на кристаллы

- •Скрайбирование

- •Резка диском с наружной алмазной режущей кромкой

- •Резка ультразвуком

- •Резка пластин термоударом

- •Резка лучом лазера

- •17.2. Корпуса для интегральных микросхем

- •Корпусная элементная база

- •Динамика развития основных исходных конструкторских параметров кристаллов по годам

- •17.3. Монтаж кристаллов в корпуса

- •17.4. Бескорпусная элементная база

- •Сравнительные характеристики корпусированных 64-выводных бис и их бескорпусных аналогов

- •Кристаллы с балочными выводами

- •17.5. Многокристальные модули в трехмерном исполнении

- •Анализ состояния возможностей 3d проектирования

- •Тенденции эволюции микропроцессоров

- •17.6. Герметизация микросхем

- •Защита от альфа-частиц

- •Многокристальные модули, бескорпусные и гибридные микросхемы

- •17.7. Тенденции и перспективы развития сборочной технологии

- •Глава 18. Многоуровневые коммутационные платы. Конструктивно-технологические ограничения при проектировании.

- •18.1. Общие сведения о печатных платах. Конструктивные исполнения.

- •Конструкторско-технологические характеристики печатных плат

- •Наименьшие номинальные значения основных размеров элементов печатного монтажа для узкого места в зависимости от классов точности

- •Линейные размеры пп

- •Электрические характеристики печатных плат

- •Допустимые рабочие напряжения между элементами проводящего рисунка, расположенными в соседних слоях

- •Допустимые рабочие напряжения между элементами проводящего рисунка на наружных слоях пп

- •Допустимые значения воздействующего фактора по группам жесткости

- •Классификация конструкций пп

- •Тонкопленочные платы

- •Тонкопленочные платы на основе анодированного алюминия

- •Толстопленочные платы

- •18.2. Материалы печатных плат

- •18.3. Конструктивно-технологические ограничения при проектировании

- •Рекомендации по проектированию кп (на стеклотекстолите) в тпм

- •18.4. Изготовление фотошаблонов печатных плат

- •Предельные отклонения размеров элементов топологии фш

- •Значения несовмещений по контактным площадкам

- •18.5. Перспективы проектирования для техники поверхностного монтажа

- •Типовые конструкции многоуровневых коммутационных плат (мкп) и технология их реализации

- •Глава 19. Сборка электронных устройств на печатных платах

- •19.1. Методы выполнения электрических соединений

- •19.2. Технология создания микросварных соединений

- •Физико-химические особенности сварки

- •Особенности соединений

- •Термокомпрессионная сварка

- •Сварка с косвенным импульсным нагревом

- •Сварка сдвоенным (расщепленным) электродом

- •Сварка взрывом

- •Ультразвуковая сварка

- •19.3. Особенности микромонтажа бескорпусных микросхем

- •Оценка структуры

- •Оценка напряжений в сварных соединениях

- •Конструктивное исполнение сварных узлов

- •Технологические рекомендации по выполнению сварных узлов

- •19.4. Технология создания микроконтактов методами пайки

- •Подготовка поверхностей

- •Механическая очистка поверхностей

- •Химическая очистка поверхностей

- •Предварительное облуживание поверхностей

- •Проверка подготовленных поверхностей

- •Особенности и способы пайки. Флюсы для пайки

- •Марки флюсов, их состав и назначение

- •Технология пайки

- •Перспективы бессвинцовых технологий в производстве электронных средств

- •Основные типы бессвинцовых припоев

- •Совместимость покрытий

- •Маркировка

- •Возможные дефекты

- •Способы пайки

- •Пайка расплавлением дозированного припоя лазером

- •Достоинства и недостатки методов пайки

- •19.5. Конструктивные варианты монтажа на печатной плате

- •Заключение

- •Литература

18.5. Перспективы проектирования для техники поверхностного монтажа

Поскольку продукцией ТПМ является электронная миниатюризированная аппаратура с повышенной функциональной плотностью на единицу объема конструкции, то ее разработка, позволяющая реализовать все преимущества новой технологии, неэффективна без применения САПР.

За последние несколько десятков лет конструкторские САПР как системы геометрического моделирования были значительно усовершенствованы: появились средства 3D-поверхностного и твердотельного моделирования, параметрического конструирования, был улучшен интерфейс и т.д.

Несмотря на все усовершенствования (касающиеся в основном геометрических функций) с точки зрения всего процесса конструкторского проектирования САПР оказывают конструктору-разработчику весьма слабую помощь. Они обеспечивают описание геометрических форм и выполнение рутинных операций, таких как простановка размеров, генерация спецификаций и т.п. Эти ограничения в совокупности с чисто геометрическим интерфейсом оставляют методологию конструкторской работы примерно такой же, какой она была при использовании чертежной доски. Вместе с тем в развивающихся системах автоматизированного проектирования технологических процессов (САПР ТП или технологических САПР), а также программирования процессов изготовления ЭУ (и их конструктивов) на автоматизированном технологическом оборудовании с

Рис.16.

Рекомендации

по проектированию контактных площадок

из припойной пасты для пассивных

чип-компонентов (а)

и кристаллодержателей (б):

b

- ширина вывода навесного компонента;

h

- толщина вывода; a

- длина вывода в месте контакта; C

- размер кристаллодержателя; Lp

- длина контактной площадки

на КП

применением системы автоматизации производства (САП) эти усовершенствования не затронули процесс технологического проектирования. САПР ТП могут генерировать технологические процессы, но только при условии предварительного специального описания изделия с помощью большого объема

Размеры наносимых из пасты площадок зависят от типа компонента, его габаритов, формы и размеров его выводов, расстояния между контактными площадками КП, а также от свойств припойной пасты (рис.16). Форма и размеры площадок из припойной пасты, как и контактных площадок платы, на которую они наносятся, выбираются также с учетом последующего способа оплавления припоя.

Типовые конструктивно-технологические решения многоуровневых коммутационных плат представлены в таблице 9.

Таблица 9

Типовые конструкции многоуровневых коммутационных плат (мкп) и технология их реализации

|

Конструкторско-технологические разновидности многоуровневой коммутационной платы |

Вид сечения МКП |

Последовательность выполнения основных этапов технологического процесса изготовления МКП |

|

С применением тонкопленочной технологии и неорганического диэлектрика |

1 - жесткая подложка; 2 – коммутирующая дорожка; 3 – межслойная изоляция; 4 – межслойная коммутация. |

Подготовка

жесткого диэлектрического основания

(очистка поверхности)

|

|

С применением тонкопленочной технологии и изоляции воздушным зазором |

1 – диэлектрическое основание; 2 – коммутирующая дорожка; 3 – изолирующая прокладка. |

Подготовка

исходных заготовок и диэлектрических

прокладок

|

|

С применением тонкопленочной технологии и использованием сквозного анодирования |

1 – жесткая подложка (основание); 2 - коммутирующая дорожка; 3 – межслойная изоляция; 4 – межслойная коммутация. |

Подготовка

ситалловой подложки

|

|

С применением попарного прессования |

1 – диэлектрическое основание; 2 – коммутирующая дорожка; 3 – изолирующая прокладка; 4 – межслойная коммутация. |

Подготовка

поверхностей заготовок и изолирующих

прокладок |

|

На жестком основании с металлизацией переходных отверстий |

1

– диэлектрическое основание; 2 –

коммутирующая дорожка; 3 – изолирующая

прокладка; 4 – межслойная коммутация. |

Подготовка

поверхностей заготовок и изолирующих

прокладок

|

|

Вариант МККП-1 |

1 – диэлектрическое основание; 2 – коммутирующая дорожка; 3 – межслойный диэлектрик; 4 – межслойная коммутация. |

Подготовка

тестообразной массы на основе

мелкодисперсного порошка Al2O3

для литья керамики

|

|

|

||

|

С применением пластмассовой подложки |

1 – диэлектрическое основание; 2 – коммутирующая дорожка; 3 – изолирующая прокладка; 4 – сквозное металлизированное отверстие, заполняемое припоем. |

Подготовка

исходных пленочных заготовок и

перфорированных прокладок

|

|

С применением гибких полиимидных пленок |

1 – диэлектрическое основание; 2 – коммутирующая дорожка; 3 – изолирующая прокладка; 4 – межслойная коммутация. |

Изготовление

керамических заготовок (литьем

тестообразного материала сложного

состава на основе Al2O3)

и изолирующих прокладок

|

|

Вариант MKKП-2 |

1 – жесткая подложка (основание из анодированного алюминиевого сплава); 2 – коммутирующая дорожка; 3 – межслойная изоляция (термопластик); 4 – межслойная коммутация; 6 – кристалл. |

Подготовка

подложки из анодированного металлического

сплава (например, на основе Al), включая

формирование углублений для посадки

бескорпусных кристаллов

|

|

С применением тонкопленочной технологии и использованием обеих сторон подложки |

1 – диэлектрическое основание (жесткая подложка); 2 – коммутирующая дорожка; 3 – межслойный диэлектрик; 4 – межслойная коммутация. |

Подготовка

ситалловой подложки

|

|

С применением металлического основания |

1 – диэлектрическое основание; 2 – коммутирующая дорожка; 3 – межслойный диэлектрик; 4 – межслойная коммутация; 6 – кристалл. |

Изготовление

диэлектрического основания платы с

формированием углублений (для навесных

компонентов и прочих деталей)

одновременно с литьем пластмассы |

|

С применением гетерослойного диэлектрика и компенсационного слоя |

1 – диэлектрическое основание; 2 – коммутирующая дорожка; 3 – изолирующие прокладки; 4 - межслойная коммутация; 8,9 – пакет МКП соответственно на гибких полиимидных основаниях и на керамических основаниях; 10 – термокомпенсационный слой (инвар, плакированный медью с двух сторон). |

Изготовление

МКП по пакетной технологии на основе

гибких с двухсторонней металлизацией

полиимидных заготовок (в пакете 8…10

слоев коммутации)

|

|

С применением полиимидных пленок и анодированного алюминиевого основания |

|

Подготовка

гибких полиимидных пленок (оснований),

прокладок и анодированного алюминиевого

основания с формированием переходных

отверстий в полиимидных пленках

|

|

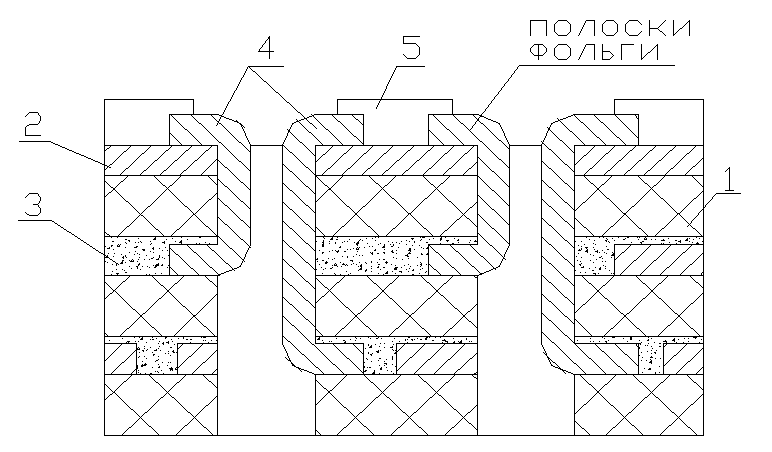

С выступающими выводами |

1 – диэлектрическое основание; 2 – коммутирующая дорожка из фольги; 3 – изолирующая прокладка; 4 – межслойная коммутация из полосок фольги; 5 – прижимные контактные колодки. |

Нарезка

заготовок диэлектрика и заготовок

медной фольги

|

|

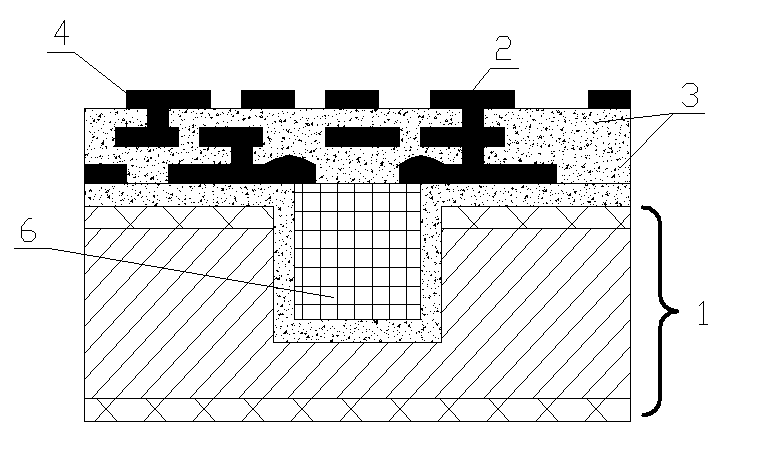

Рельефная плата |

1 – диэлектрическое основание; 2 – коммутирующая дорожка; 3 – межслойный диэлектрик (либо перфорированная прокладка); 4 – межслойная коммутация; 6 – бескорпусной кристалл. |

Подготовка

подложек из термопластичного материала

(полисульфона, полиэфиримида либо

др.)

|

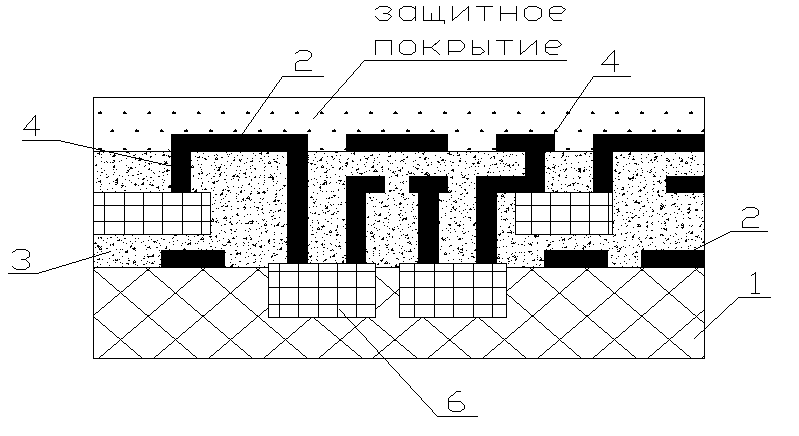

1

– гибкое диэлектрическое основание;

2 - коммутирующая дорожка; 3 – межслойные

изолирующие прокладки; 4 – сквозное

металлизированное отверстие; 7 –

анодированный алюминиевый сплав.

1

– гибкое диэлектрическое основание;

2 - коммутирующая дорожка; 3 – межслойные

изолирующие прокладки; 4 – сквозное

металлизированное отверстие; 7 –

анодированный алюминиевый сплав.