- •Ю.Ф. Адамов, а.М. Грушевский, с.П. Тимошенков Современные проблемы проектирования и технологии микроэлектронных систем

- •Часть 1

- •Оглавление

- •Введение

- •1. Технология микроэлектроники и микроэлектронные полупроводниковые приборы

- •1.1. Типовые структуры и характеристики кремниевых биполярных транзисторов

- •1.2. Пределы миниатюризации кремниевых биполярных транзисторов

- •1.3. Типовые структуры и характеристики кремниевых

- •1.4. Тиристорный эффект в комплементарных моп - схемах

- •1.5. Ударная ионизация в канале и обусловленный ею ток подложки

- •1.6. Размерные эффекты в моп - транзисторах

- •1.7. Физические ограничения размеров моп - транзисторов

- •1.8. Прогноз предельных параметров моп-транзисторов

- •1.9. Прогноз развития элементной базы микроэлектроники

- •2. Единство интегральной технологии и схемотехники

- •2.1. Интегральная схемотехника – продукт развития технологии

- •2.2. Принципы интегральной схемотехники

- •2.3. Правила масштабирования моп - транзисторов

- •Закономерности масштабирования согласно трем различным методам

- •2.4. Топологическое проектирование масштабируемых микросхем

- •2.5. Влияние сложности логических схем на характеристики системы металлизации

- •2.6. Немасштабируемые элементы структуры

- •3. Проблемы развития интегральной схемотехники для нанометровых технологий

- •3.1. Кризис схемотехники нанометровых микросхем

- •3.2. Пути унификации схемотехнических решений

- •3.3. Характеризация библиотек транзисторов, логических элементов и простых функциональных блоков

- •4. Литография

- •4.1. Основные определения

- •4.2. Фотолитография – ключевой процесс планарной технологии

- •4.3. Электронно-лучевая литография

- •4.4. Резисты – полимеры, чувствительные к облучению

- •5. Эпитаксия полупроводниковых слоев

- •5.1. Основные определения

- •5.2. Эпитаксиальное выращивание слоев кремния из парогазовой фазы

- •5.3. Молекулярно - лучевая эпитаксия

- •5.4. Развитие эпитаксиальной технологии

- •Основные характеристики диэлектрических подложек, используемых при гетероэпитаксии кремния

- •6. Процессы нанесения диэлектрических покрытий

- •6.1. Назначение диэлектрических слоев и требования к ним

- •6.2. Методы получения диэлектрических покрытий

- •6.3. Термическое окисление кремния

- •6.4. Осаждение диэлектрических пленок

- •6.5. Перспективы развития методов осаждения диэлектрических пленок

- •7. Легирование полупроводников

- •7.1. Назначение процесса легирования

- •7.2. Модели диффузии в твердом теле

- •Предельная растворимость примесей в кремнии

- •7.3 Диффузионные процессы легирования

- •8. Ионная имплантация – основной метод легирования полупроводников

- •8.1. Преимущества процесса имплантации

- •8.2. Оборудование для ионного легирования

- •8.3. Распределение пробегов ионов при имплантации

- •Значения критического угла каналирования в кремнии

- •8.4. Дефекты структуры в полупроводниках при ионном легировании

- •8.5. Отжиг дефектов и активация примеси

- •9. Плазмохимическое травление полупроводников, диэлектриков и металлов

- •9.1. Классификация процессов плазмохимического травления

- •9.2. Особенности плазмохимического травления

- •9.3. Травление кремния и металлов

- •9.4. Травление двуокиси и нитрида кремния

- •9.5. Плазмохимическое травление органических материалов

- •9.6. Производительность и управляемость процессом плазмохимического травления

- •10. Металлизированные соединения и омические контакты

- •10.1. Требования к металлизации

- •10.2. Материалы для электрических соединений

- •10.3. Омические контакты

- •10.4. Оборудование для нанесения металлических пленок

- •10.5. Методы осаждения металлов

- •10.6. Интеграция процессов металлизации

- •Характеристики металлов, применяемых для создания ок к GaAs

- •11. Интеграция технологических процессов в производственный маршрут изготовления микросхем

- •11.1. Взаимосвязь технологических процессов

- •11.2. Интеграция приборов в структуре микросхемы

- •11.3. Спецификация производственного маршрута

- •11.4. Принципы построения маршрута

- •11.5. Иерархическое построение маршрута

- •11.6. Цикличность маршрута

- •11.7. Управляемость и воспроизводимость

- •11.8. Электровакуумная гигиена

- •12. Маршрут производства и физические структуры кмоп - микросхем.

- •12.1. Применение, достоинства и недостатки кмоп - микросхем

- •12.2. Требования к структуре кмоп - микросхем

- •Параметры кмоп - структур

- •12.3. Физическая структура и маршрут изготовления быстродействующих цифровых микросхем

- •12.4. Изоляция приборов

- •12.5. Области истока, стока и контакты к «карманам»

- •12.6. Подзатворный диэлектрик

- •12.7. Затворы субмикронных моп - транзисторов

- •12.8. Контакты к поликремниевым затворам, истокам и стокам

- •12.9. Металлизация

- •13. Физические структуры и технология биполярных микросхем

- •13.1. Области применения и особенности технологии биполярных микросхем

- •13.2. Высокочастотные биполярные транзисторы

- •13.3. Высоковольтные биполярные транзисторы

- •13.5. Биполярные транзисторы в кмоп - микросхемах

- •14. Структуры и процессы формирования пассивных элементов микросхем.

- •14.1. Требования к пассивным элементам микросхем и их состав.

- •14.2. Интегральные резисторы

- •14.3. Интегральные конденсаторы

- •14.4. Интегральные индукторы

- •14.5. Пассивные элементы на основе волноводов

- •14.6. Варакторы

- •14.7. Диоды Шоттки

- •Высота барьера Шоттки б

- •15. Физические структуры микросхем на основе гетеропереходов соединений a3b5 и кремний - германий

- •15.1. Свойства гетеропереходов

- •15.2. Технология гетероструктурных микросхем

- •15.3. Биполярные транзисторы на подложках арсенида галлия

- •15.4. Полевые транзисторы с высокой подвижностью электронов

- •15.5. Гетероструктурные полевые транзисторы на основе широкозонных полупроводников

- •15.6. Микросхемы на основе гетероструктур кремний - германий

- •16. Функциональные приборы и устройства

- •16.1. Основные определения

- •16.2. Оптоэлектронные приборы

- •16.3. Акустоэлектронные приборы

- •Параметры основных пьезоэлектрических материалов

- •16.4. Микроэлектронные электромеханические устройства

- •Важнейшие свойства Si, SiC, AlN

- •Технология поверхностной микромеханики

- •Технология объемной микромеханики

- •Технология корпускулярно - лучевого формообразования

- •Химическое травление кремния при получении многослойных структур

- •Плазмохимическое травление кремниевых структур.

- •Сращивание подложек с использованием промежуточных слоев

- •Перспективы применения структур кремний – на - изоляторе в микро- , наноэлектронике и микросистемной технике

- •Методы производства кни - структур

- •Специфика технологии микроэлектромеханических устройств

- •Компоненты нано- и микросистемной техники Микроакселерометр на поверхностных акустических волнах

- •Принцип действия и основы проектирования микроакселерометра

- •Полевой датчик Холла на основе структур «кремний – на - изоляторе»

- •Микрозеркала в кремниевом кристалле

- •Биосенсоры и биомолекулярная электроника

- •16.5. Магниточувствительные устройства

- •17. Процессы сборки и герметизации микросхем

- •17.1. Разделение пластин на кристаллы

- •Скрайбирование

- •Резка диском с наружной алмазной режущей кромкой

- •Резка ультразвуком

- •Резка пластин термоударом

- •Резка лучом лазера

- •17.2. Корпуса для интегральных микросхем

- •Корпусная элементная база

- •Динамика развития основных исходных конструкторских параметров кристаллов по годам

- •17.3. Монтаж кристаллов в корпуса

- •17.4. Бескорпусная элементная база

- •Сравнительные характеристики корпусированных 64-выводных бис и их бескорпусных аналогов

- •Кристаллы с балочными выводами

- •17.5. Многокристальные модули в трехмерном исполнении

- •Анализ состояния возможностей 3d проектирования

- •Тенденции эволюции микропроцессоров

- •17.6. Герметизация микросхем

- •Защита от альфа-частиц

- •Многокристальные модули, бескорпусные и гибридные микросхемы

- •17.7. Тенденции и перспективы развития сборочной технологии

- •Глава 18. Многоуровневые коммутационные платы. Конструктивно-технологические ограничения при проектировании.

- •18.1. Общие сведения о печатных платах. Конструктивные исполнения.

- •Конструкторско-технологические характеристики печатных плат

- •Наименьшие номинальные значения основных размеров элементов печатного монтажа для узкого места в зависимости от классов точности

- •Линейные размеры пп

- •Электрические характеристики печатных плат

- •Допустимые рабочие напряжения между элементами проводящего рисунка, расположенными в соседних слоях

- •Допустимые рабочие напряжения между элементами проводящего рисунка на наружных слоях пп

- •Допустимые значения воздействующего фактора по группам жесткости

- •Классификация конструкций пп

- •Тонкопленочные платы

- •Тонкопленочные платы на основе анодированного алюминия

- •Толстопленочные платы

- •18.2. Материалы печатных плат

- •18.3. Конструктивно-технологические ограничения при проектировании

- •Рекомендации по проектированию кп (на стеклотекстолите) в тпм

- •18.4. Изготовление фотошаблонов печатных плат

- •Предельные отклонения размеров элементов топологии фш

- •Значения несовмещений по контактным площадкам

- •18.5. Перспективы проектирования для техники поверхностного монтажа

- •Типовые конструкции многоуровневых коммутационных плат (мкп) и технология их реализации

- •Глава 19. Сборка электронных устройств на печатных платах

- •19.1. Методы выполнения электрических соединений

- •19.2. Технология создания микросварных соединений

- •Физико-химические особенности сварки

- •Особенности соединений

- •Термокомпрессионная сварка

- •Сварка с косвенным импульсным нагревом

- •Сварка сдвоенным (расщепленным) электродом

- •Сварка взрывом

- •Ультразвуковая сварка

- •19.3. Особенности микромонтажа бескорпусных микросхем

- •Оценка структуры

- •Оценка напряжений в сварных соединениях

- •Конструктивное исполнение сварных узлов

- •Технологические рекомендации по выполнению сварных узлов

- •19.4. Технология создания микроконтактов методами пайки

- •Подготовка поверхностей

- •Механическая очистка поверхностей

- •Химическая очистка поверхностей

- •Предварительное облуживание поверхностей

- •Проверка подготовленных поверхностей

- •Особенности и способы пайки. Флюсы для пайки

- •Марки флюсов, их состав и назначение

- •Технология пайки

- •Перспективы бессвинцовых технологий в производстве электронных средств

- •Основные типы бессвинцовых припоев

- •Совместимость покрытий

- •Маркировка

- •Возможные дефекты

- •Способы пайки

- •Пайка расплавлением дозированного припоя лазером

- •Достоинства и недостатки методов пайки

- •19.5. Конструктивные варианты монтажа на печатной плате

- •Заключение

- •Литература

Оценка напряжений в сварных соединениях

Качество и эксплуатационная надежность сварных узлов при монтаже лепестковых выводов на кристалл и на подложку ГИС будут предопределяться их конструктивным исполнением, методом монтажа и уровнем напряжений, возникающих в сварных или паянных соединениях.

Рассмотрим конструктивное исполнение присоединения кристалла с точки зрения возникающих в нем напряжений.

В случае присоединения кристалла с балочными выводами напряжения в выводах (лепестках) определяются по формуле:

sл=Ел/lл*(bкр*aкр*DTкр+2*lл*aл*DTл-l*aп*DTп)

Где sл - напряжения растяжения в лепестке; Ел - модуль Юнга материала лепестка; aкр, aл, aп - коэффициенты линейного расширения материала кристалла, лепестка и подложки при монтаже и эксплуатации. См. рис 7:

Рис.7

1 - кристалл; 2 - лепестковые выводы

Конструктивное исполнение сварных узлов

При монтаже лепестковых выводов на кристалл от конструктивного исполнения и правильного выбора размеров в большой степени будет зависеть эксплуатационная надежность изделий.

При сварке лепесткового вывода к кристаллу БИС, одним из вариантов может быть схема, представленная на рис.7. В этом случае алюминиевый вывод закреплен на полиимидных рамках (внутренней и внешней частью относительно сварного соединения).

При такой конструкции имеются ограничения минимального размера " l ", который выбирается исходя из относительного допустимого удлинения материала вывода при растяжении (Dl).

Для выработки конструктивно-технологических ограничений на проектирование с целью уменьшения напряженно-деформированного состояния в сварном узле конструктивно целесообразно концы выводов носителя, присоединяемых к контактным площадкам кристалла закреплять, тем самым уменьшая возможность деформации выводов при эксплуатации модуля. В настоящей работе изучена возможность минимизации свободной от полиимида длины вывода из соображений обеспечения достаточной прочности сварного соединения. Это в данном конструктивном варианте определяется не только режимами сварки, но и геометрическими размерами вскрытого окна в полиимиде, определяющими допустимое минимальное расстояние между контактной площадкой кристалла и защитной рамкой гибкого носителя с учетом допустимой деформации вывода.

На

участке между полиимидной рамкой и КП

кристалла кремния длина вывода l

увеличивается до

![]() ,

величина относительной деформации

составит

,

величина относительной деформации

составит

![]() .

С учетом уменьшения толщины алюминиевого

вывода с

.

С учетом уменьшения толщины алюминиевого

вывода с

![]() до

до

![]() и величины толщины контактной площадки

и величины толщины контактной площадки

![]() уравнение деформации в нашем случае

можно записать:

уравнение деформации в нашем случае

можно записать:

![]() . (1)

. (1)

С

учетом

![]() уравнение (1) преобразуем к виду

уравнение (1) преобразуем к виду

![]() .

.

Из последнего уравнения определим минимальное расстояние l от защитной рамки до контактной площадки кристалла (до сварочного инструмента)

![]() . (2)

. (2)

Для

упрощения решения и обеспечения запаса

прочности алюминиевого вывода (10…20%)

величинами

![]() и 0,5

и 0,5![]() можно пренебречь. Тогда выражение (2)

примет вид:

можно пренебречь. Тогда выражение (2)

примет вид:

![]() . (3)

. (3)

Выявлено что, приведенная зависимость (3) при использовании алюминия в лакофольговом материале ФДИ-АП1-50 по ЫУ0.037.042 ТУ, применяемом для изготовления плоских конструкций (относительное удлинение алюминия – 20 %) достаточно хорошо согласуется с экспериментальными результатами.

Проведенные

расчеты показывают целесообразность

уменьшения

![]() ,

что может достигаться рядом

конструктивно-технологических приемов:

как уменьшением толщины в исходном

фольгированном материале, так и

уменьшением за счет химического травления

фрагмента полиимида над телом кристалла.

,

что может достигаться рядом

конструктивно-технологических приемов:

как уменьшением толщины в исходном

фольгированном материале, так и

уменьшением за счет химического травления

фрагмента полиимида над телом кристалла.

При монтаже лепестковых выводов, жестко закрепленных в полиимидной рамке, групповой импульсной пайкой на столбиковые выступы кристалла, расчетная формула выглядит так:

lЛ ³ (EЛ * bкр /2)*(aкр*DTкр)/((2*tСР*hСМ/sл)-EЛ*aЛ*DTЛ

где : EЛ , tСР , aЛ - модуль упругости, допустимое напряжение

среза, коэффициент линейного расширения материала вывода;

hСМ , sл - высота столбика и толщина вывода;

DTкр , DTЛ - температура нагрева кристалла и лепестка

bкр - размер кристалла.

Рис.8

1 - алюминиевый вывод; 2 - внутренняя полиимидная рамка;

3 - кристалл; 4 - наружная полиимидная рамка

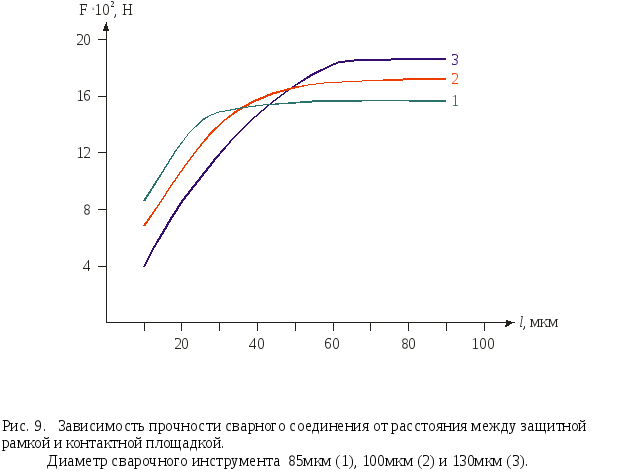

Рассмотрим зависимость прочности сварного соединения от Æ сварного инструмента и расстояния от КП до защитного кольца.

На рис.9 приведены зависимости P=f(l) для случаев использования сварочных инструментов с рабочим торцом Æ100, 130 мкм. Согласно рисунку 9 при l=30 мкм (Æ100) прочность стабилизируется, однако, окончательная стабилизация прочности наступает при l=40-50 мкм, т.к. при l=30 мкм имеет место отрыв по месту сварки в 50% случаев, из-за напряженного состояния узла.

При размере торца сварочного инструмента Æ130 мкм при l=30 мкм еще сказывается эффект "подреза", и превышение средней прочности сварных соединений при l=60 мкм объясняется увеличением зоны взаимодействия.