- •Ю.Ф. Адамов, а.М. Грушевский, с.П. Тимошенков Современные проблемы проектирования и технологии микроэлектронных систем

- •Часть 1

- •Оглавление

- •Введение

- •1. Технология микроэлектроники и микроэлектронные полупроводниковые приборы

- •1.1. Типовые структуры и характеристики кремниевых биполярных транзисторов

- •1.2. Пределы миниатюризации кремниевых биполярных транзисторов

- •1.3. Типовые структуры и характеристики кремниевых

- •1.4. Тиристорный эффект в комплементарных моп - схемах

- •1.5. Ударная ионизация в канале и обусловленный ею ток подложки

- •1.6. Размерные эффекты в моп - транзисторах

- •1.7. Физические ограничения размеров моп - транзисторов

- •1.8. Прогноз предельных параметров моп-транзисторов

- •1.9. Прогноз развития элементной базы микроэлектроники

- •2. Единство интегральной технологии и схемотехники

- •2.1. Интегральная схемотехника – продукт развития технологии

- •2.2. Принципы интегральной схемотехники

- •2.3. Правила масштабирования моп - транзисторов

- •Закономерности масштабирования согласно трем различным методам

- •2.4. Топологическое проектирование масштабируемых микросхем

- •2.5. Влияние сложности логических схем на характеристики системы металлизации

- •2.6. Немасштабируемые элементы структуры

- •3. Проблемы развития интегральной схемотехники для нанометровых технологий

- •3.1. Кризис схемотехники нанометровых микросхем

- •3.2. Пути унификации схемотехнических решений

- •3.3. Характеризация библиотек транзисторов, логических элементов и простых функциональных блоков

- •4. Литография

- •4.1. Основные определения

- •4.2. Фотолитография – ключевой процесс планарной технологии

- •4.3. Электронно-лучевая литография

- •4.4. Резисты – полимеры, чувствительные к облучению

- •5. Эпитаксия полупроводниковых слоев

- •5.1. Основные определения

- •5.2. Эпитаксиальное выращивание слоев кремния из парогазовой фазы

- •5.3. Молекулярно - лучевая эпитаксия

- •5.4. Развитие эпитаксиальной технологии

- •Основные характеристики диэлектрических подложек, используемых при гетероэпитаксии кремния

- •6. Процессы нанесения диэлектрических покрытий

- •6.1. Назначение диэлектрических слоев и требования к ним

- •6.2. Методы получения диэлектрических покрытий

- •6.3. Термическое окисление кремния

- •6.4. Осаждение диэлектрических пленок

- •6.5. Перспективы развития методов осаждения диэлектрических пленок

- •7. Легирование полупроводников

- •7.1. Назначение процесса легирования

- •7.2. Модели диффузии в твердом теле

- •Предельная растворимость примесей в кремнии

- •7.3 Диффузионные процессы легирования

- •8. Ионная имплантация – основной метод легирования полупроводников

- •8.1. Преимущества процесса имплантации

- •8.2. Оборудование для ионного легирования

- •8.3. Распределение пробегов ионов при имплантации

- •Значения критического угла каналирования в кремнии

- •8.4. Дефекты структуры в полупроводниках при ионном легировании

- •8.5. Отжиг дефектов и активация примеси

- •9. Плазмохимическое травление полупроводников, диэлектриков и металлов

- •9.1. Классификация процессов плазмохимического травления

- •9.2. Особенности плазмохимического травления

- •9.3. Травление кремния и металлов

- •9.4. Травление двуокиси и нитрида кремния

- •9.5. Плазмохимическое травление органических материалов

- •9.6. Производительность и управляемость процессом плазмохимического травления

- •10. Металлизированные соединения и омические контакты

- •10.1. Требования к металлизации

- •10.2. Материалы для электрических соединений

- •10.3. Омические контакты

- •10.4. Оборудование для нанесения металлических пленок

- •10.5. Методы осаждения металлов

- •10.6. Интеграция процессов металлизации

- •Характеристики металлов, применяемых для создания ок к GaAs

- •11. Интеграция технологических процессов в производственный маршрут изготовления микросхем

- •11.1. Взаимосвязь технологических процессов

- •11.2. Интеграция приборов в структуре микросхемы

- •11.3. Спецификация производственного маршрута

- •11.4. Принципы построения маршрута

- •11.5. Иерархическое построение маршрута

- •11.6. Цикличность маршрута

- •11.7. Управляемость и воспроизводимость

- •11.8. Электровакуумная гигиена

- •12. Маршрут производства и физические структуры кмоп - микросхем.

- •12.1. Применение, достоинства и недостатки кмоп - микросхем

- •12.2. Требования к структуре кмоп - микросхем

- •Параметры кмоп - структур

- •12.3. Физическая структура и маршрут изготовления быстродействующих цифровых микросхем

- •12.4. Изоляция приборов

- •12.5. Области истока, стока и контакты к «карманам»

- •12.6. Подзатворный диэлектрик

- •12.7. Затворы субмикронных моп - транзисторов

- •12.8. Контакты к поликремниевым затворам, истокам и стокам

- •12.9. Металлизация

- •13. Физические структуры и технология биполярных микросхем

- •13.1. Области применения и особенности технологии биполярных микросхем

- •13.2. Высокочастотные биполярные транзисторы

- •13.3. Высоковольтные биполярные транзисторы

- •13.5. Биполярные транзисторы в кмоп - микросхемах

- •14. Структуры и процессы формирования пассивных элементов микросхем.

- •14.1. Требования к пассивным элементам микросхем и их состав.

- •14.2. Интегральные резисторы

- •14.3. Интегральные конденсаторы

- •14.4. Интегральные индукторы

- •14.5. Пассивные элементы на основе волноводов

- •14.6. Варакторы

- •14.7. Диоды Шоттки

- •Высота барьера Шоттки б

- •15. Физические структуры микросхем на основе гетеропереходов соединений a3b5 и кремний - германий

- •15.1. Свойства гетеропереходов

- •15.2. Технология гетероструктурных микросхем

- •15.3. Биполярные транзисторы на подложках арсенида галлия

- •15.4. Полевые транзисторы с высокой подвижностью электронов

- •15.5. Гетероструктурные полевые транзисторы на основе широкозонных полупроводников

- •15.6. Микросхемы на основе гетероструктур кремний - германий

- •16. Функциональные приборы и устройства

- •16.1. Основные определения

- •16.2. Оптоэлектронные приборы

- •16.3. Акустоэлектронные приборы

- •Параметры основных пьезоэлектрических материалов

- •16.4. Микроэлектронные электромеханические устройства

- •Важнейшие свойства Si, SiC, AlN

- •Технология поверхностной микромеханики

- •Технология объемной микромеханики

- •Технология корпускулярно - лучевого формообразования

- •Химическое травление кремния при получении многослойных структур

- •Плазмохимическое травление кремниевых структур.

- •Сращивание подложек с использованием промежуточных слоев

- •Перспективы применения структур кремний – на - изоляторе в микро- , наноэлектронике и микросистемной технике

- •Методы производства кни - структур

- •Специфика технологии микроэлектромеханических устройств

- •Компоненты нано- и микросистемной техники Микроакселерометр на поверхностных акустических волнах

- •Принцип действия и основы проектирования микроакселерометра

- •Полевой датчик Холла на основе структур «кремний – на - изоляторе»

- •Микрозеркала в кремниевом кристалле

- •Биосенсоры и биомолекулярная электроника

- •16.5. Магниточувствительные устройства

- •17. Процессы сборки и герметизации микросхем

- •17.1. Разделение пластин на кристаллы

- •Скрайбирование

- •Резка диском с наружной алмазной режущей кромкой

- •Резка ультразвуком

- •Резка пластин термоударом

- •Резка лучом лазера

- •17.2. Корпуса для интегральных микросхем

- •Корпусная элементная база

- •Динамика развития основных исходных конструкторских параметров кристаллов по годам

- •17.3. Монтаж кристаллов в корпуса

- •17.4. Бескорпусная элементная база

- •Сравнительные характеристики корпусированных 64-выводных бис и их бескорпусных аналогов

- •Кристаллы с балочными выводами

- •17.5. Многокристальные модули в трехмерном исполнении

- •Анализ состояния возможностей 3d проектирования

- •Тенденции эволюции микропроцессоров

- •17.6. Герметизация микросхем

- •Защита от альфа-частиц

- •Многокристальные модули, бескорпусные и гибридные микросхемы

- •17.7. Тенденции и перспективы развития сборочной технологии

- •Глава 18. Многоуровневые коммутационные платы. Конструктивно-технологические ограничения при проектировании.

- •18.1. Общие сведения о печатных платах. Конструктивные исполнения.

- •Конструкторско-технологические характеристики печатных плат

- •Наименьшие номинальные значения основных размеров элементов печатного монтажа для узкого места в зависимости от классов точности

- •Линейные размеры пп

- •Электрические характеристики печатных плат

- •Допустимые рабочие напряжения между элементами проводящего рисунка, расположенными в соседних слоях

- •Допустимые рабочие напряжения между элементами проводящего рисунка на наружных слоях пп

- •Допустимые значения воздействующего фактора по группам жесткости

- •Классификация конструкций пп

- •Тонкопленочные платы

- •Тонкопленочные платы на основе анодированного алюминия

- •Толстопленочные платы

- •18.2. Материалы печатных плат

- •18.3. Конструктивно-технологические ограничения при проектировании

- •Рекомендации по проектированию кп (на стеклотекстолите) в тпм

- •18.4. Изготовление фотошаблонов печатных плат

- •Предельные отклонения размеров элементов топологии фш

- •Значения несовмещений по контактным площадкам

- •18.5. Перспективы проектирования для техники поверхностного монтажа

- •Типовые конструкции многоуровневых коммутационных плат (мкп) и технология их реализации

- •Глава 19. Сборка электронных устройств на печатных платах

- •19.1. Методы выполнения электрических соединений

- •19.2. Технология создания микросварных соединений

- •Физико-химические особенности сварки

- •Особенности соединений

- •Термокомпрессионная сварка

- •Сварка с косвенным импульсным нагревом

- •Сварка сдвоенным (расщепленным) электродом

- •Сварка взрывом

- •Ультразвуковая сварка

- •19.3. Особенности микромонтажа бескорпусных микросхем

- •Оценка структуры

- •Оценка напряжений в сварных соединениях

- •Конструктивное исполнение сварных узлов

- •Технологические рекомендации по выполнению сварных узлов

- •19.4. Технология создания микроконтактов методами пайки

- •Подготовка поверхностей

- •Механическая очистка поверхностей

- •Химическая очистка поверхностей

- •Предварительное облуживание поверхностей

- •Проверка подготовленных поверхностей

- •Особенности и способы пайки. Флюсы для пайки

- •Марки флюсов, их состав и назначение

- •Технология пайки

- •Перспективы бессвинцовых технологий в производстве электронных средств

- •Основные типы бессвинцовых припоев

- •Совместимость покрытий

- •Маркировка

- •Возможные дефекты

- •Способы пайки

- •Пайка расплавлением дозированного припоя лазером

- •Достоинства и недостатки методов пайки

- •19.5. Конструктивные варианты монтажа на печатной плате

- •Заключение

- •Литература

Технологические рекомендации по выполнению сварных узлов

Прочностные характеристики и уровень надежности сварных и паяных соединений зависят в большей степени от правильного выбора сварного или паяного соединения, уровня и характера деформирования зоны сварки, сочетания соединяемых материалов.

При сварке плоских выводов на контактные площадки кристаллов БИС прочность соединения зависит от характера деформации. Наиболее высокой прочностью обладает сварное соединение с ребрами жесткости. Такой вид наиболее оптимален при ограниченной ширине вывода.

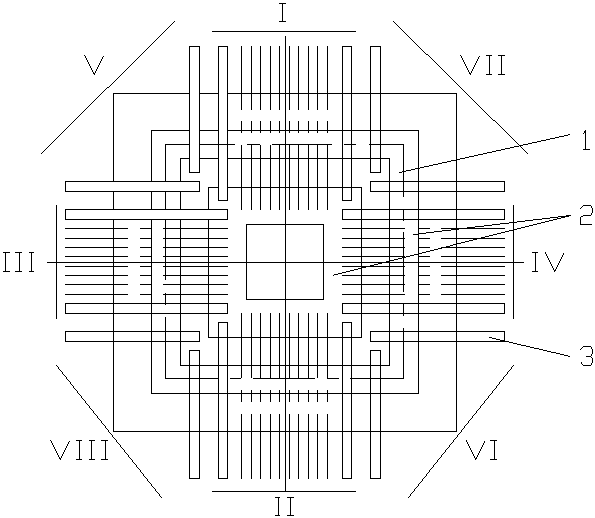

При монтаже лепестковых выводов на контактные площадки кристалла для снижения механических напряжений, возникающих из-за неравномерного деформирования и возможного смещения защитных полиимидных рамок необходимо проводить сварку выводов в определенной последовательности - рис.10.

Рис.10

1 - кристалл;

2 - защитные полиимидные рамки;

3 - алюминиевые выводы;

I - VIII - последовательность сварки

Параметры режима ультразвуковой сварки лепестковых выводов на плату оптимизируются на основе уравнения регрессии для конкретного типоразмера соединения. За оптимальные параметры можно принять: удельное давление 22 - 30 Н/мм2; длительность импульса 50 - 60 мс; мощность ультразвуковых колебаний подбирается экспериментально.

При УЗС алюминиевого вывода к КП кристалла и подложки сварная точка должна формироваться с ребрами жесткости крестообразной формы за счет специальной конструкции рабочего торца инструмента. При этом ребра жесткости формируются за счет канавок на инструменте с радиусом, равным половине толщины алюминиевого вывода. При сварке на подложку выводов (лепестков) относительно большой ширины диаметр сварной точки должен составлять около 0,4 от ширины вывода, при этом расстояние от центра сварной точки до конца вывода должно быть не меньше диаметра сварной точки.

При одиночной сварке выводов к кристаллу должен реализовываться определенный алгоритм: сначала свариваются выводы с одной стороны кристалла, затем с противоположной, а угловые выводы свариваются в последнюю очередь в такой же последовательности.

19.4. Технология создания микроконтактов методами пайки

Наиболее распространенным методом получения контактных соединений является пайка.

Пайка - процесс неразъемного соединения материалов в твердом состоянии путем введения расплавленного припоя в зазор между ними (в месте пайки) при температуре ниже температуры плавления соединяемых материалов и последующего затвердевания расплава. Паяное соединение образуется в результате физико-химического взаимодействия на границе соединяемых материалов и припоя. Качество соединения в этом случае во многом определяется процессами при пайке: оплавлением припоя, смачиванием, растеканием, растворением, диффузией и кристаллизацией.

При пайке должны быть обеспечены хорошая смачиваемость соединяемых поверхностей припоем, защита от окисления при нагреве до заданной температуры. В свою очередь температура плавления в месте пайки должна быть выше температуры на последующих технологических операциях и температуры эксплуатации изделия после его изготовления. Обеспечивается надежная фиксация соединяемых поверхностей на этапе затвердевания припоя. Выполненное соединение должно соответствовать заданной механической прочности, высокой электропроводности, антикоррозионной стойкости при климатических воздействиях. Для обеспечения прочного соединения после пайки соединяемые материалы выбирают с близкими по значению температурными коэффициентами линейного расширения (ТКЛР) либо используют высокопластичные припои, которые ослабляют возникающие в паяных соединениях механические напряжения. Типично при монтаже ЭВС и их конструктивов применение оловянно-свинцовых (мягких) припоев типа ПОС - 61 (61% Sn и 39% Рb). Диаграмма состояния на рис.11 показывает возможные фазы ряда сплавов Sn-Рb.

Рис.11. Диаграмма состояния Sn-Pb (штриховкой показан

диапазон приемлемых температур для припоя в ванне)

При эвтектической температуре, соответствующей 183 °С, образуется эвтектика, т.е. из сплава выделяются одновременно А- и В-растворы, минуя область двух фаз, вследствие чего эвтектическая структура является наиболее однородной со стабильными во времени электрофизическими и прочностными характеристиками.

Другие виды сплавов имеют худшие характеристики из-за процесса расслоения структуры в твердом состоянии, который идет во времени даже при комнатной температуре, что вызывает разупрочнение паяных соединений, изменение их электропроводности и ухудшение прочих характеристик. Поэтому важно при пайке поддерживать постоянным как состав компонентов припоя, так и температуру процесса пайки. В противном случае качество и стабильность паяных соединений гарантировать невозможно.