- •Ю.Ф. Адамов, а.М. Грушевский, с.П. Тимошенков Современные проблемы проектирования и технологии микроэлектронных систем

- •Часть 1

- •Оглавление

- •Введение

- •1. Технология микроэлектроники и микроэлектронные полупроводниковые приборы

- •1.1. Типовые структуры и характеристики кремниевых биполярных транзисторов

- •1.2. Пределы миниатюризации кремниевых биполярных транзисторов

- •1.3. Типовые структуры и характеристики кремниевых

- •1.4. Тиристорный эффект в комплементарных моп - схемах

- •1.5. Ударная ионизация в канале и обусловленный ею ток подложки

- •1.6. Размерные эффекты в моп - транзисторах

- •1.7. Физические ограничения размеров моп - транзисторов

- •1.8. Прогноз предельных параметров моп-транзисторов

- •1.9. Прогноз развития элементной базы микроэлектроники

- •2. Единство интегральной технологии и схемотехники

- •2.1. Интегральная схемотехника – продукт развития технологии

- •2.2. Принципы интегральной схемотехники

- •2.3. Правила масштабирования моп - транзисторов

- •Закономерности масштабирования согласно трем различным методам

- •2.4. Топологическое проектирование масштабируемых микросхем

- •2.5. Влияние сложности логических схем на характеристики системы металлизации

- •2.6. Немасштабируемые элементы структуры

- •3. Проблемы развития интегральной схемотехники для нанометровых технологий

- •3.1. Кризис схемотехники нанометровых микросхем

- •3.2. Пути унификации схемотехнических решений

- •3.3. Характеризация библиотек транзисторов, логических элементов и простых функциональных блоков

- •4. Литография

- •4.1. Основные определения

- •4.2. Фотолитография – ключевой процесс планарной технологии

- •4.3. Электронно-лучевая литография

- •4.4. Резисты – полимеры, чувствительные к облучению

- •5. Эпитаксия полупроводниковых слоев

- •5.1. Основные определения

- •5.2. Эпитаксиальное выращивание слоев кремния из парогазовой фазы

- •5.3. Молекулярно - лучевая эпитаксия

- •5.4. Развитие эпитаксиальной технологии

- •Основные характеристики диэлектрических подложек, используемых при гетероэпитаксии кремния

- •6. Процессы нанесения диэлектрических покрытий

- •6.1. Назначение диэлектрических слоев и требования к ним

- •6.2. Методы получения диэлектрических покрытий

- •6.3. Термическое окисление кремния

- •6.4. Осаждение диэлектрических пленок

- •6.5. Перспективы развития методов осаждения диэлектрических пленок

- •7. Легирование полупроводников

- •7.1. Назначение процесса легирования

- •7.2. Модели диффузии в твердом теле

- •Предельная растворимость примесей в кремнии

- •7.3 Диффузионные процессы легирования

- •8. Ионная имплантация – основной метод легирования полупроводников

- •8.1. Преимущества процесса имплантации

- •8.2. Оборудование для ионного легирования

- •8.3. Распределение пробегов ионов при имплантации

- •Значения критического угла каналирования в кремнии

- •8.4. Дефекты структуры в полупроводниках при ионном легировании

- •8.5. Отжиг дефектов и активация примеси

- •9. Плазмохимическое травление полупроводников, диэлектриков и металлов

- •9.1. Классификация процессов плазмохимического травления

- •9.2. Особенности плазмохимического травления

- •9.3. Травление кремния и металлов

- •9.4. Травление двуокиси и нитрида кремния

- •9.5. Плазмохимическое травление органических материалов

- •9.6. Производительность и управляемость процессом плазмохимического травления

- •10. Металлизированные соединения и омические контакты

- •10.1. Требования к металлизации

- •10.2. Материалы для электрических соединений

- •10.3. Омические контакты

- •10.4. Оборудование для нанесения металлических пленок

- •10.5. Методы осаждения металлов

- •10.6. Интеграция процессов металлизации

- •Характеристики металлов, применяемых для создания ок к GaAs

- •11. Интеграция технологических процессов в производственный маршрут изготовления микросхем

- •11.1. Взаимосвязь технологических процессов

- •11.2. Интеграция приборов в структуре микросхемы

- •11.3. Спецификация производственного маршрута

- •11.4. Принципы построения маршрута

- •11.5. Иерархическое построение маршрута

- •11.6. Цикличность маршрута

- •11.7. Управляемость и воспроизводимость

- •11.8. Электровакуумная гигиена

- •12. Маршрут производства и физические структуры кмоп - микросхем.

- •12.1. Применение, достоинства и недостатки кмоп - микросхем

- •12.2. Требования к структуре кмоп - микросхем

- •Параметры кмоп - структур

- •12.3. Физическая структура и маршрут изготовления быстродействующих цифровых микросхем

- •12.4. Изоляция приборов

- •12.5. Области истока, стока и контакты к «карманам»

- •12.6. Подзатворный диэлектрик

- •12.7. Затворы субмикронных моп - транзисторов

- •12.8. Контакты к поликремниевым затворам, истокам и стокам

- •12.9. Металлизация

- •13. Физические структуры и технология биполярных микросхем

- •13.1. Области применения и особенности технологии биполярных микросхем

- •13.2. Высокочастотные биполярные транзисторы

- •13.3. Высоковольтные биполярные транзисторы

- •13.5. Биполярные транзисторы в кмоп - микросхемах

- •14. Структуры и процессы формирования пассивных элементов микросхем.

- •14.1. Требования к пассивным элементам микросхем и их состав.

- •14.2. Интегральные резисторы

- •14.3. Интегральные конденсаторы

- •14.4. Интегральные индукторы

- •14.5. Пассивные элементы на основе волноводов

- •14.6. Варакторы

- •14.7. Диоды Шоттки

- •Высота барьера Шоттки б

- •15. Физические структуры микросхем на основе гетеропереходов соединений a3b5 и кремний - германий

- •15.1. Свойства гетеропереходов

- •15.2. Технология гетероструктурных микросхем

- •15.3. Биполярные транзисторы на подложках арсенида галлия

- •15.4. Полевые транзисторы с высокой подвижностью электронов

- •15.5. Гетероструктурные полевые транзисторы на основе широкозонных полупроводников

- •15.6. Микросхемы на основе гетероструктур кремний - германий

- •16. Функциональные приборы и устройства

- •16.1. Основные определения

- •16.2. Оптоэлектронные приборы

- •16.3. Акустоэлектронные приборы

- •Параметры основных пьезоэлектрических материалов

- •16.4. Микроэлектронные электромеханические устройства

- •Важнейшие свойства Si, SiC, AlN

- •Технология поверхностной микромеханики

- •Технология объемной микромеханики

- •Технология корпускулярно - лучевого формообразования

- •Химическое травление кремния при получении многослойных структур

- •Плазмохимическое травление кремниевых структур.

- •Сращивание подложек с использованием промежуточных слоев

- •Перспективы применения структур кремний – на - изоляторе в микро- , наноэлектронике и микросистемной технике

- •Методы производства кни - структур

- •Специфика технологии микроэлектромеханических устройств

- •Компоненты нано- и микросистемной техники Микроакселерометр на поверхностных акустических волнах

- •Принцип действия и основы проектирования микроакселерометра

- •Полевой датчик Холла на основе структур «кремний – на - изоляторе»

- •Микрозеркала в кремниевом кристалле

- •Биосенсоры и биомолекулярная электроника

- •16.5. Магниточувствительные устройства

- •17. Процессы сборки и герметизации микросхем

- •17.1. Разделение пластин на кристаллы

- •Скрайбирование

- •Резка диском с наружной алмазной режущей кромкой

- •Резка ультразвуком

- •Резка пластин термоударом

- •Резка лучом лазера

- •17.2. Корпуса для интегральных микросхем

- •Корпусная элементная база

- •Динамика развития основных исходных конструкторских параметров кристаллов по годам

- •17.3. Монтаж кристаллов в корпуса

- •17.4. Бескорпусная элементная база

- •Сравнительные характеристики корпусированных 64-выводных бис и их бескорпусных аналогов

- •Кристаллы с балочными выводами

- •17.5. Многокристальные модули в трехмерном исполнении

- •Анализ состояния возможностей 3d проектирования

- •Тенденции эволюции микропроцессоров

- •17.6. Герметизация микросхем

- •Защита от альфа-частиц

- •Многокристальные модули, бескорпусные и гибридные микросхемы

- •17.7. Тенденции и перспективы развития сборочной технологии

- •Глава 18. Многоуровневые коммутационные платы. Конструктивно-технологические ограничения при проектировании.

- •18.1. Общие сведения о печатных платах. Конструктивные исполнения.

- •Конструкторско-технологические характеристики печатных плат

- •Наименьшие номинальные значения основных размеров элементов печатного монтажа для узкого места в зависимости от классов точности

- •Линейные размеры пп

- •Электрические характеристики печатных плат

- •Допустимые рабочие напряжения между элементами проводящего рисунка, расположенными в соседних слоях

- •Допустимые рабочие напряжения между элементами проводящего рисунка на наружных слоях пп

- •Допустимые значения воздействующего фактора по группам жесткости

- •Классификация конструкций пп

- •Тонкопленочные платы

- •Тонкопленочные платы на основе анодированного алюминия

- •Толстопленочные платы

- •18.2. Материалы печатных плат

- •18.3. Конструктивно-технологические ограничения при проектировании

- •Рекомендации по проектированию кп (на стеклотекстолите) в тпм

- •18.4. Изготовление фотошаблонов печатных плат

- •Предельные отклонения размеров элементов топологии фш

- •Значения несовмещений по контактным площадкам

- •18.5. Перспективы проектирования для техники поверхностного монтажа

- •Типовые конструкции многоуровневых коммутационных плат (мкп) и технология их реализации

- •Глава 19. Сборка электронных устройств на печатных платах

- •19.1. Методы выполнения электрических соединений

- •19.2. Технология создания микросварных соединений

- •Физико-химические особенности сварки

- •Особенности соединений

- •Термокомпрессионная сварка

- •Сварка с косвенным импульсным нагревом

- •Сварка сдвоенным (расщепленным) электродом

- •Сварка взрывом

- •Ультразвуковая сварка

- •19.3. Особенности микромонтажа бескорпусных микросхем

- •Оценка структуры

- •Оценка напряжений в сварных соединениях

- •Конструктивное исполнение сварных узлов

- •Технологические рекомендации по выполнению сварных узлов

- •19.4. Технология создания микроконтактов методами пайки

- •Подготовка поверхностей

- •Механическая очистка поверхностей

- •Химическая очистка поверхностей

- •Предварительное облуживание поверхностей

- •Проверка подготовленных поверхностей

- •Особенности и способы пайки. Флюсы для пайки

- •Марки флюсов, их состав и назначение

- •Технология пайки

- •Перспективы бессвинцовых технологий в производстве электронных средств

- •Основные типы бессвинцовых припоев

- •Совместимость покрытий

- •Маркировка

- •Возможные дефекты

- •Способы пайки

- •Пайка расплавлением дозированного припоя лазером

- •Достоинства и недостатки методов пайки

- •19.5. Конструктивные варианты монтажа на печатной плате

- •Заключение

- •Литература

6.4. Осаждение диэлектрических пленок

Помимо термически выращенного окисла кремния в производстве микросхем широко используются диэлектрические пленки, получаемые методами осаждения, главным образом окисел и нитрид кремния. Очень важно при этом, чтобы пленки были однородными по толщине на всех обрабатываемых в одном процессе пластинах, а их состав и структура были полностью идентичными и воспроизводимыми. Эти пленки предназначаются для электрической изоляции между металлом и поверхностью кремния (обычно до 0,4 мкм), проводящими слоями (обычно до 0,8 мкм), для защиты поверхности микросхемы от воздействия окружающей среды (обычно до 1,2 мкм).

Основными методами получения таких пленок являются осаждение из парогазовых смесей при атмосферном или пониженном давлении и плазмохимическое осаждение.

Осаждение пленок диоксида кремния. Наиболее часто для осаждения пленок SiO2 используются реакция окисления силана SiH4 кислородом, реакция разложения тетроэтоксисилана (ТЭОС) и реакция дихлорсилана с закисью азота:

![]() ;

(6.9)

;

(6.9)

![]() (побочные

органические продукты) ;

(6.10)

(побочные

органические продукты) ;

(6.10)

![]() .

(6.11)

.

(6.11)

Эти реакции протекают при разных температурах. Наименьшая температура 400 – 450°С требуется для окисления силана (6.9). Реакция возможна как при атмосферном, так и при пониженном давлении. Пленки, полученные этим методом, могут использоваться как защитные поверх алюминиевой металлизации, в качестве межслойной изоляции между двумя уровнями металлизации, а также для пассивации поверхности готовых приборов. Недостатком метода является плохая воспроизводимость ступенчатого рельефа.

Для разложения ТЭОС (6.10) требуется более высокая (650 – 750°С) температура. Это вещество испаряется из жидкого источника в газофазных реакторах при пониженном давлении. Такие пленки успешно применяются для изоляции поликремниевых затворов или резисторов; они обладают высокой однородностью, хорошими диэлектрическими свойствами и прекрасной воспроизводимостью рельефа структур. Вследствие высокой температуры разложения они не могут использоваться для структур с алюминиевой металлизацией. Побочные продукты, образующиеся при разложении ТЭОС, являются сложной смесью летучих органических и кремнийорганических веществ, которые откачиваются в процессе осаждения. Добавление кислорода в состав парогазовой смеси улучшает диэлектрические свойства пленок, полученных разложением ТЭОС.

Осаждение пленок SiO2 с использованием дихлорсилана (6.11) проводится при высокой температуре (900°С), из-за чего этот процесс применяется лишь для формирования изоляции на поликремнии при отсутствии металлических элементов.

Для защиты готовой микросхемы от влияния внешней среды (влаги, металлических загрязнений, особенно ионов щелочных металлов), пассивирующий окисел кремния легируется фосфором (иногда бором). Легирование пленок окисла осуществляется путем добавления в ходе осаждения небольшого количества соответствующей примеси в виде газообразного соединения с водородом: фосфина PH3 или диборана B2H6. Концентрация фосфора не превышает 2÷8 мол. %.

Легированный

фосфором окисел может использоваться

и для межслойной изоляции, в частности

между поликремнием и верхним уровнем

металлизации. На краях поликремниевых

элементов образуются ступеньки,

приводящие к обрыву металлизации.

Поэтому перед нанесением металла слой

фосфорносиликатного стекла поверх

поликремния оплавляется. Для оплавления

концентрация фосфора в стекле должна

быть 6 – 8 мол.

%. При более

низкой концентрации фосфора стекло не

размягчается при нагревании до 1000 –

1100°С и не растекается по поверхности.

При более высокой концентрации фосфора

происходит медленная гидратация окисла

в результате его взаимодействия с парами

влаги из окружающей среды. При этом

образуются кислотные соединения,

вызывающие коррозию алюминиевой

м

а) б)

Рис.6.5. Схемы реакторов для осаждения окисла кремния из парогазовой смеси: а – при пониженном давлении; б – при атмосферном давлении

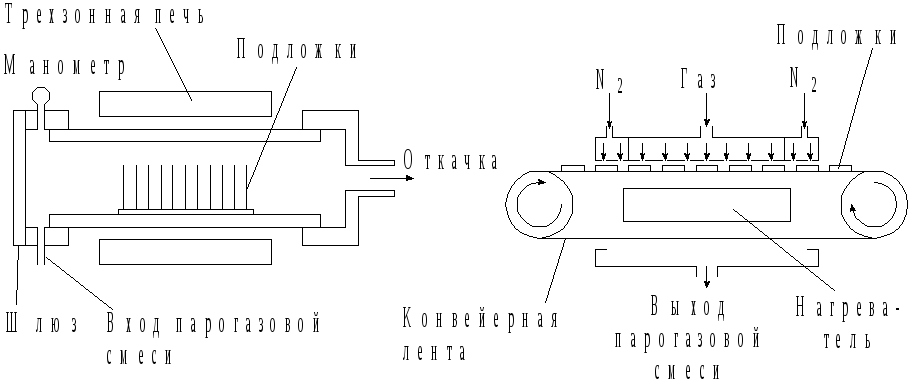

Для осаждения пленок SiO2 из парогазовой смеси используются два типа реакторов, работающих либо при пониженном давлении (рис. 6.5, а), либо при атмосферном давлении (рис. 6.5, б).

Реактор, работающий при пониженном давлении, представляет собой кварцевую трубу, помещенную в печь, подобную диффузионной. Газовая смесь поступает с одного конца трубы и откачивается с другого. Пластины стоят в кварцевой лодочке вертикально, перпендикулярно газовому потоку. Давление в трубе составляет (0,1 – 0,8)10–2 Па. Однородность пленок по толщине очень высокая, не хуже 5 %, что является преимуществом данного метода, но при этом скорость осаждения невысока.

В реакторе, работающем при атмосферном давлении с непрерывной загрузкой, пластины располагаются на конвейерной ленте и проходят через реакционную зону. На входе и выходе реактора реакционные газы отсекаются газовыми "занавесями", образованными быстрыми потоками азота. Такой реактор обладает высокой производительностью, пленки окисла отличаются однородностью. Недостатком является большой расход газов.

В последние годы для осаждения пленок SiO2 и Si3N4 все чаще применяются плазменные методы. Для осаждения двуокиси кремния обычно используется реакция силана с закисью азота в аргоновой плазме:

![]() .

(6.12)

.

(6.12)

Плазмохимическое осаждение проводится в тлеющем разряде, подложки находятся при низких (100 – 400°С) температурах, что является бесспорным достоинством метода. При осаждении необходимо строго контролировать многие параметры процесса: частоту и мощность разряда, общее давление парогазовой смеси, парциальное давление реагентов, температуру подложки и скорость откачки, а также оптимизировать геометрию реактора и тщательно подбирать материал электродов. Следует отметить, что от конструкции реактора сильно зависят параметры процесса, так что режим осаждения должен подбираться для каждого реактора индивидуально, что затрудняет сравнение свойств пленок, полученных на различных реакторах.

Схема одного из реакторов для плазменного осаждения диэлектрических пленок представлена на рис. 6.6.

Рис.6.6 Схема плазмохимического реактора с радиальным распределением газового потока

Это плазмохимический реактор с радиальным распределением газового потока между двумя плоскими металлическими электродами. Нижний электрод, на котором располагаются обрабатываемые пластины, заземляется. На верхний электрод подается высокочастотное напряжение, создающее тлеющий разряд между электродами. Газ, поступая в камеру, протекает в радиальных направлениях. Нижний электрод нагревается до нужной температуры (400°С).

Осаждение нитрида кремния. Нитрид кремния широко используется в качестве маски, например, для создания диэлектрической изоляции между элементами схем при локальном окислении, так как сам окисляется медленно. Нитрид кремния является барьером для проникновения в окисел кремния щелочных металлов, влаги и может служить защитой от воздействия внешней среды.

Как и окисел кремния, нитрид кремния может быть получен осаждением из парогазовой смеси за счет реакции либо силана с аммиаком, либо дихлорсилана с аммиаком:

![]() ;

(6.12)

;

(6.12)

![]() .

(6.13)

.

(6.13)

Реакция (6.12) протекает при атмосферном давлении и температуре 700 – 900°С. Реакция (6.13) идет при пониженном давлении и температуре 700 – 800°С. В этом случае пленки получаются однородными, а производительность метода очень высока.

Пленки нитрида кремния, полученные при химическом осаждении, представляют собой аморфный диэлектрик, содержащий около 8 % водорода. Характеристики пленок сильно зависят от температуры осаждения и соотношения концентраций реагентов. В частности, понижение концентрации аммиака по отношению к силану или дихлорсилану приводит к увеличению концентрации кремния в пленках и ухудшает их диэлектрические свойства.

Для получения пленок нитрида кремния при низких температурах преимущественным является не химическое, а плазменное осаждение. Для этого используется то же оборудование, что и для получения окисных пленок. В аргоновой плазме идет реакция силана с аммиаком

![]() (6.14)

(6.14)

или силан вводится в азотный разряд

![]() (6.15)

(6.15)

Как видно из реакций (6.14) и (6.15), плазмохимический нитрид кремния содержит большое количество водорода (до 25 атомных %), а также 0,5 – 2 % кислорода. Состав пленок нитрида кремния определяет такие их свойства, как удельное сопротивление, которое может меняться от 105 до 1016 Омсм и более (рис. 6.7), и пробивное напряжение (1 – 6) 106 В/см.

Для нитридных пленок важна величина упругих напряжений, возникающих при осаждении, так как использование этих пленок для защиты поверхности микросхемы предъявляет высокие требования к механической прочности покрытия. Величины упругих напряжений в нитриде кремния cущественно зависят от условий получения пленок (состава газовой плазмы, конструкции реактора, температуры подложки). Вследствие этого рекомендации для выбора режима в конкретном процессе могут быть даны только на основании предварительных экспериментов.

H/Si

Рис. 6.7. Зависимость удельного сопротивления плазмохимического нитрида кремния от соотношения в нем кремния и водорода

Как правило, толщина пленок нитрида кремния не превышает 0,3 мкм.