- •Виробничі процеси та обладнання об’єктів автоматизації конспект лекцій доцента кафедри нгтт і т Гаєвої Любов Іванівни

- •1.1 Зміст і задачі дисципліни

- •1.2 Класифікація технологічних процесів

- •1.3 Хімічний і фракційний склади нафти

- •1.3.1 Парафінові вуглеводні

- •1.3.2 Нафтенові вуглеводні

- •1.3.3 Ароматичні вуглеводні

- •1.3.4 Фракційний склад нафти

- •2 Основні поняття масообмінних процесів

- •2.1 Загальні ознаки масообмінних процесів

- •2.2 Способи визначення складу фаз

- •2.3 Основне рівняння масопередачі

- •3.1 Призначення і суть процесу абсорбції

- •3.2 Використання абсорбції в нафтогазовій промисло-вості

- •3.3 Робота системи абсорбер-десорбер неперервної дії

- •3.4 Параметри контролю і регулюванню при абсорбції та десорбції

- •3.4.1 Температура в абсорбері

- •3.4.2. Тиск в абсорбері

- •3.4.3 Питома витрата абсорбенту

- •3.4.4 Рівень рідини в низу абсорбера і десорбера

- •3.4.5 Температура в десорбері

- •3.4.6 Тиск в десорбері

- •3.4.7 Рушійна сила абсорбції

- •3.4.8 Площа контакту і час контакту абсорбенту і газової суміші

- •3.5 Вимоги до абсорбентів

- •3.6 Типи абсорберів

- •4 Процес адсорбції

- •4.1 Призначення і суть процесу

- •4.2 Використання адсорбції в нафтогазовій промисло-вості

- •4.3 Робота системи адсорбер-десорбер періодичної дії

- •4.4 Робота системи адсорбер-десорбер неперервної дії

- •4.5 Параметри контролю і регулювання при адсорбції і десорбції

- •4.5.1 Температура в адсорбері

- •4.5.2 Тиск в адсорбері

- •4.5.3 Питома витрата адсорбенту

- •4.5.4 Температура в десорбері

- •4.5.5 Тиск в адсорбері

- •4.5.6 Природа газової суміші і властивості адсорбенту

- •5 Процес ректифікації

- •5.1 Призначення і суть процесу

- •5.2 Використання процесу в нафтогазовій промисло-вості

- •5.3 Будова і робота простої ректифікаційної колони

- •5.4 Будова і робота складної ректифікаційної колони

- •5.5 Параметри контролю і регулювання при ректифікації

- •5.5.1 Температура верха колони

- •5.5.2 Температура низу колони

- •5.5.3 Тиск в колоні

- •5.5.4 Температура і витрата сировини

- •5.5.5 Рівень залишку в колоні

- •5.5.6 Температура на тарілках виводу бокових фракцій

- •5.6 Матеріальний баланс ректифікаційної колони

- •5.7 Крива рівноваги фаз: її побудова та рівняння

- •5.8 Ізобарні температурні криві

- •5.9 Графічний метод визначення кількості тарілок в колоні

- •5.10 Визначення температурного режиму простої ректифікаційної колони

- •5.11 Визначення геометричних розмірів колони: діаметра і висоти

- •6 Процес екстракції

- •6.1 Призначення і суть процесу

- •6.2 Використання в нафтогазовій промисловості

- •6.3 Методи екстракції

- •6.3.1 Однократна екстракція

- •6.3.2 Багатократна екстракція

- •6.3.3 Протитічна екстракція

- •6.4 Будова і робота екстракційної колони

- •6.5 Параметри контролю і регулювання при екстракції

- •6.5.1 Температура

- •6.5.2 Співвідношення розчинник: сировина

- •6.5.3 Якість розчинника

- •6.5.4 Рівень границі розділу фаз

- •6.6 Визначення складу фаз за допомогою трикутної діаграми

- •7 Теплові процеси

- •7.1 Теплообмінні апарати

- •7.1.1 Кожухотрубні теплообмінники з нерухомим трубними решітками

- •7.1.2 Теплообмінні апарати з температурними компенсаторами

- •7.1.3 Теплообмінні апарати з плаваючою головкою (з рухомою трубною решіткою)

- •7.1.4 Теплообмінні апарати з u-подібними трубками

- •7.1.5 Теплообмінники типу «труба в трубі»

- •7.1.6 Випарники з паровим простором

- •7.1.7 Апарати повітряного охолодження

- •7.2 Класифікація і маркування апо

- •7.3 Маркування та розрахунок кожухотрубчастих теплообмінників

- •7.3.1 Маркування кожухотрубчастих теплообмінників

- •7.3.2 Розрахунок кожухотрубчастих теплообмінників

- •7.4 Трубчасті печі

- •7.5 Умовні позначення типових трубчастих печей

- •8 Товарні нафтопродукти

- •8.1 Технологічна класифікація нафт

- •8.2 Основні напрями переробки нафти

- •8.3 Класифікація і характеристика товарних нафтопродуктів

- •8.4 Палива

- •8.4.1 Карбюраторні палива

- •8.4.2 Реактивні палива

- •8.4.3 Дизельні палива

- •8.4.4 Газотурбінні палива

- •8.4.5 Котельні палива

- •8.5 Нафтові оливи

- •8.5.1 Моторні оливи

- •8.5.2 Трансмісійні оливи

- •8.5.3 Індустріальні оливи

- •8.5.4 Турбінні і компресорні оливи

- •8.5.5 Спеціальні оливи

- •8.6 Пластичні мастила

- •8.7 Парафіни, церезини, вазеліни

- •8.8 Нафтові розчинники та ароматичні вуглеводні

- •8.9 Нафтові бітуми

- •8.10 Нафтовий кокс

- •8.11 Технічний вуглець

- •8.12 Присадки до палив та олив

- •9.2 Методи руйнування нафтових емульсій

- •9.3 Будова і робота електродегідраторів

- •9.3.2 Горизонтальні електродегідратори

- •9.4 Схема електрознесолювальної установки та її опис

- •9.5 Параметри контролю і регулювання на установці

- •9.5.1 Температура і тиск в електродегідраторі

- •10.2 Первинна переробка нафти

- •10.2.1 Призначення первинної переробки і класифікація установок авт

- •10.2.2 Сировина і одержувані продукти

- •10.2.3 Принципова технологічна схема авт з трьохкратним випаровуванням і їх опис

- •10.3 Термічні процеси переробки нафти (коксування)

- •10.3.1 Призначення, і суть процесу

- •10.3.2 Механізми реакцій

- •10.3.3 Сировина і одержувані продукти

- •10.3.4 Технологічна схема установки сповільненого коксування і її опис

- •10.3.5 Параметри контролю і регулювання на установці

- •10.3.5.1 Якість сировини

- •10.3.5.2 Температура входу сировини в реактор

- •10.3.5.3 Тиск в реакторі

- •10.3.5.4 Час перебування сировини в реакторі

- •10.3.5.5 Коефіцієнт рециркуляції

- •10.4 Каталітичні процеси

- •10.4.1 Каталітичний реформінг

- •10.4.1.1 Призначення, суть і хімізм процесу

- •10.4.1.2 Сировина і одержувані продукти

- •10.4.1.3 Каталізатори

- •10.4.1.4 Принципова технологічна схема установки каталітичного риформінгу і її опис

- •10.4.2 Параметри контролю і регулювання на установці

- •10.4.2.1 Якість сировини

- •10.4.2.2 Температура на вході в реактори

- •10.4.2.3 Об’ємна швидкість подачі сировини

- •10.4.2.4 Тиск в реакторах

- •10.4.2.5 Кратність циркуляції водневмісного газу

- •10.5.2 Сировина і одержувані продукти

- •10.5.3 Каталізатор

- •10.5.4 Принципова технологічна схема установки каталітичного крекінгу з ліфт- реактором і її опис

- •10.5.5 Параметри, що впливають на процес

- •10.5.5.1 Якість сировини

- •10.5.5.2 Температура в реакторі

- •10.5.5.3 Час контакту сировини і каталізатора

- •10.5.5.4 Кратність циркуляції каталізатора

- •10.5.5.5 Тиск в реакторі

- •11 Процеси очищення продуктів

- •11.1 Процес гідроочищення

- •11.1.1 Призначення установки, суть і хімізм процесу

- •11.1.2 Сировина і одержувані продукти

- •11.1.3 Умови проведення процесу

- •11.1.4 Каталізатори

- •11.1.5 Принципова технологічна схема гідроочищення дизельного палива в паровій фазі і її опис

- •11.1.6 Параметри контролю і регулювання на установці

- •11.1.6.1 Якість сировини

- •11.1.6.2 Температура в реакторі

- •11.1.6.3 Тиск в реакторі

- •11.1.6.4 Об’ємна швидкість подачі сировини і кратність циркуляції водневмісного газу

- •11.2 Процес карбамідної депарафінізації

- •11.2.1 Призначення і суть процесу

- •11.2.2 Сировина і одержувані продукти

- •11.2.3 Параметри, що впливають на процес

- •11.2.3.1 Якість сировини

- •11.2.3.2 Склад і концентрація карбаміду

- •11.2.3.3 Співвідношення карбамід-сировина

- •11.2.3.4 Температура

- •11.2.3.5 Склад і кількість активатора та розчинника

- •11.2.3.6 Час контакту сировини з карбамідом

- •11.3 Опис технологічної схеми установки карбамідної депарафінізації дизельного палива

1.3.4 Фракційний склад нафти

Нафта складається з великої кількості вуглеводів, які мають різну температуру кипіння. Виділяти з нафти окремі вуглеводні непотрібно і тому їх розділяють на фракції, що мають певні температурні межі.

При перегонці нафту розділяють на такі фракції:

-

газ (С2 – С4);

-

бензин (початок кипіння - 180 °С);

-

гас (140 – 280 °С);

-

дизельне паливо (180 – 350 °С).

Фракції, які википають до 350 °С називаються світлими нафтопродуктами і їх одержують в атмосферних колонах. Залишок атмосферної перегонки називається мазут (фракції більше 350 °С).

Для

подальшого одержання фракцій олив, які

википають в межах 350![]() 500

°С або вакуумного газойлю, мазут

переганяють у вакуумних колонах. Залишком

вакуумних колон є гудрон (температура

кипіння більше 500 °С). Нафтопродукти,

які википають при температурі 350 °С і

більше, називаються темними.

500

°С або вакуумного газойлю, мазут

переганяють у вакуумних колонах. Залишком

вакуумних колон є гудрон (температура

кипіння більше 500 °С). Нафтопродукти,

які википають при температурі 350 °С і

більше, називаються темними.

2 Основні поняття масообмінних процесів

2.1 Загальні ознаки масообмінних процесів

Масообмінні процеси володіють загальними ознаками, які коротко можна сформулювати наступним чином:

-

вони використовуються для розділення сумішей;

-

в любому процесі приймають участь по крайній мірі дві фази: рідка і парова (перегонка, ректифікація), рідка і газова (абсорбція), тверда і парогазова (адсорбція, екстракція), дві рідких (екстракція);

-

перехід речовини з однієї в іншу фазу проходить за рахунок дифузії;

-

рушійною силою масообмінних процесів є різниця концентрацій компонентів у фазах. При цьому перенесення маси речовини здійснюється за рахунок різниці концентрацій фактично в одній фазі G і рівноважної з фактичною в іншій фазі L. Процес протікає в напрямі тої фази, в якій концентрація компоненту менша (рис. 1.1);

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

а б

а – з фази G в фазу L; б – з фази L в фазу G

Рисунок 1.1 Схема перенесення речовини між двома фазами

-

перенесення речовини з однієї фази в іншу проходить через границю фаз;

-

дифузійні процеси зворотні, тобто напрям процесу визначається законами фазової рівноваги, фактичними концентраціями компонентів в обох фазах і зовнішніми умовами (температура, тиск);

-

перехід речовини з однієї фази в іншу закінчується при досягненні динамічної рівноваги.

2.2 Способи визначення складу фаз

Однорідна фізично виділена густина системи називається фазою. До загальноприйнятих ознак за якими розрізняють фази в системі відносяться: колір, оптична густина, текстура і загальний вигляд. Системи, які містять одну фазу називаються гомогенними, а які містять дві і більше – гетерогенними.

Склад багатокомпонентних сумішей в газовому і рідкому стані може задаватися масовими, мольними, об’ємними частками, масово-об’ємними, відносними масовими або молярними концентраціями.

Якщо

маса всієї фази буде G,

а маси компонентів, що знаходяться в

ній

![]() ,

то масові частки компо-нентів визначаються:

,

то масові частки компо-нентів визначаються:

![]() (в

газовій фазі);

(в

газовій фазі);

![]() (в рідкій фазі); (2.1)

(в рідкій фазі); (2.1)

Так

як

![]() ,

то

,

то

![]() (2.2)

(2.2)

Якщо

суміш складається з

![]() кмолей, а кількість кмолей компонентів

-

кмолей, а кількість кмолей компонентів

-

![]() ,

то мольні частки компонентів визначаються:

,

то мольні частки компонентів визначаються:

![]() (в

газовій фазі);

(в

газовій фазі);

![]() (в

рідкій фазі) (2.3)

(в

рідкій фазі) (2.3)

При цьому кількість кмоль суміші і окремих компонентів визначається:

![]() (2.4)

(2.4)

де

![]() - молярні маси суміші і окремих компонентів,

кг/кмоль.

- молярні маси суміші і окремих компонентів,

кг/кмоль.

Так

як

![]() ,

то

,

то

![]() (2.5)

(2.5)

Відношення об’єму компонента, який входить в суміш, до загального об’єму суміші називається об’ємною часткою компонента в суміші.

![]() (2.6)

(2.6)

Так

як

![]() ,

то

,

то

![]() (2.7)

(2.7)

Для газових сумішей об’ємний склад співпадає з мольним оскільки об’єми 1 кмоля любого газу при однакових умовах рівні.

Для сумішей рідин об’ємна частка визначається:

![]() ;

(2.8)

;

(2.8)

Запишемо взаємозв’язок між масовими, об’ємними і мольними частками.

![]() -

для одного компонента

-

для одного компонента

![]() -

для суміші

-

для суміші

![]() ,

,

так

як

![]() ,

то

,

то

![]() ,

(2.9)

,

(2.9)

де

![]() - густина компонента і суміші, кг/м

- густина компонента і суміші, кг/м![]() ;

;

Молярна маса суміші визначається за формулами

![]() ,

(2.10)

,

(2.10)

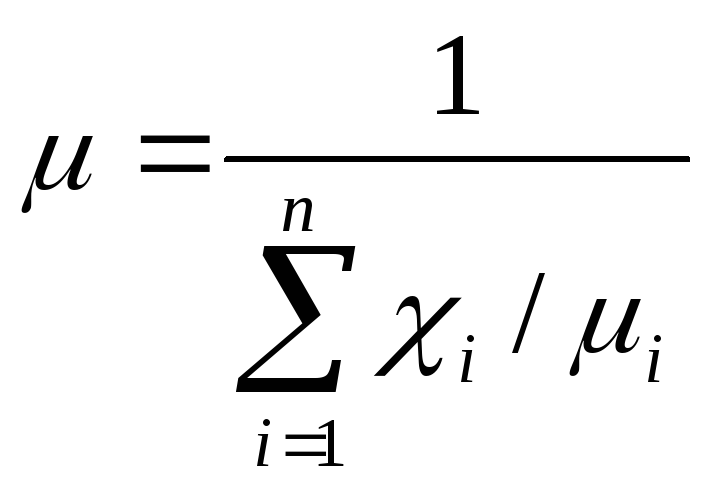

або через масові частки

,

(2.11)

,

(2.11)

Склад

сумішей можна визначити через маси

компонентів, що містяться в 1 м![]() суміші. В цьому випадку визначений склад

суміші називається масово-об’ємною

концентрацією:

суміші. В цьому випадку визначений склад

суміші називається масово-об’ємною

концентрацією:

![]() ,

(2.12)

,

(2.12)

Якщо підсумувати масово-об’ємні концентрації усіх компонентів, то одержимо масу суміші в одиниці її об’єму, тобто густину суміші:

![]() (2.13)

(2.13)

Рівняння (2.13) можна видозмінити якщо чисельник і знаменник поділити на масу суміші

![]() (2.14)

(2.14)

Склад бінарної суміші зручно визначити у відносних концентраціях, тобто у вигляді відношення маси або кількості кмолей одного компонента до маси або кількості молей іншого.

Якщо вміст одного компонента складає x, а другого 1-x, то відносний масовий склад дорівнює:

![]() (2.15)

(2.15)

Для визначення відносних мольних концентрацій необхідно знайти кількість кмолей двох компонентів в суміші і взяти їх відношення:

![]() (2.16)

(2.16)