- •Десульфурация металла

- •Основные этапы развития сталеплавильного производства

- •2. Общая характеристика сталеплавильных процессов

- •3. Основы теории окислителбной плавки

- •3.1. Питание сталеплавильной ванны кислородом

- •3.2. Реакция окисления углерода

- •3.3. Реакция окисления кремния

- •3.4. Реакция окисления марганца

- •3.5. Окисление фосфора

- •3.6. Десульфурация металла

- •3.7. Шлакообразование

- •3.8. Раскисление стали

- •3.9. Классификация марок стали

- •3.10. Маркировка сталей за рубежом

- •4. Конвертерные процессы выплавки стали

- •4.1. Общая характеристика конвертерных процессов

- •4.2. Кислородно - конвертерный процесс

- •4.2.1. Конструкция кислородного конвертера

- •4.2.2. Продувочные устройства кислородных конвертеров

- •4.2.3. Система подачи сыпучих материалов

- •4.2.4. Газоотводящий тракт

- •4.3. Технология кислородно-конвертерной плавки

- •4.3.1. Дутьевой режим кислородно-конвертерной плавки

- •4.3.2. Шлакообразовние

- •4.3.3. Плавление лома

- •5. Кислородно-конвертерные процессы с донным и комбинированным дутьем

- •5.1. Конструкция конвертера донного дутья

- •5.2. Особенности процесса выплавки стали с донным дутьем

- •6. Мартеновский процесс

- •6.1. Конструкция мартеновской печи

- •6.2. Разновидности мартеновского процесса

- •6.3. Технология мартеновской плавки

- •6.4. Интенсификация мартеновского процесса

- •6.5. Выплавка стали в двухванных печах

- •7. Внепечная обработка

- •7.1. Обработка металла вакуумом

- •7.1.1. Удаление кислорода и обезуглероживание металла

- •7.1.2. Дегазация металла

- •7.1.3. Снижение содержания неметаллических включений

- •Вакуумная дисцилляция

- •Современные способы вакуумирования стали

- •7.2. Обработка металла в ковше инертными газами

- •Устройства для подачи газа в сталь

- •Результаты обработки металла нейтральными газами

- •Варианты совершения обработки металла аргоном в ковшах

- •Аргонно – кислородная продувка

- •Обработка металла синтетическим шлаком

- •Обработка шлака в ковше твердыми шлакообразующими смесями и порошкообразными материалами

- •Дефосфорация металла

- •Десульфурация металла

- •Науглероживание, азотация и легирование стали

- •Особенности рафинирования стали кальцием, магнием и рзм

- •Введение материалов в жидкую сталь в оболочке

- •Комплексное внепечное рафинирование стали

- •Перемешивание металла в ковше

- •Отделение шлака от металла

- •Флотация и фильтрация неметаллических включений

-

Варианты совершения обработки металла аргоном в ковшах

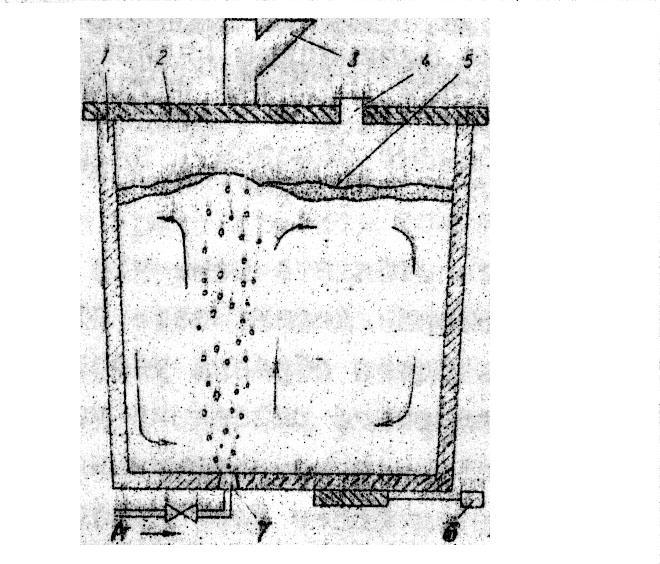

Процесс САВ, разработанный в Японии, предусматривает наличие на зеркале металла в ковше, накрытом крышкой, синтетического шлака, рис.7.20.

Рис. 7.20. – Схема САВ – процесса:

1 – ковш с металлом; 2 – крышка ковша; 3 – устройство для загрузки ферросплавов; 4 – отверстие для отбора проб; 5 – синтетический шлак; 6 – шиберный затвор; 7 – пористая пробка для ввода аргона.

Обеспечивается вытеснение воздуха из пространства над металлом продувочным аргоном и снижение потерь тепла излучением. Металл предохраняется от взаимодействия с атмосферой, а дополнительный запас тепла позволяет удлинить обработку.

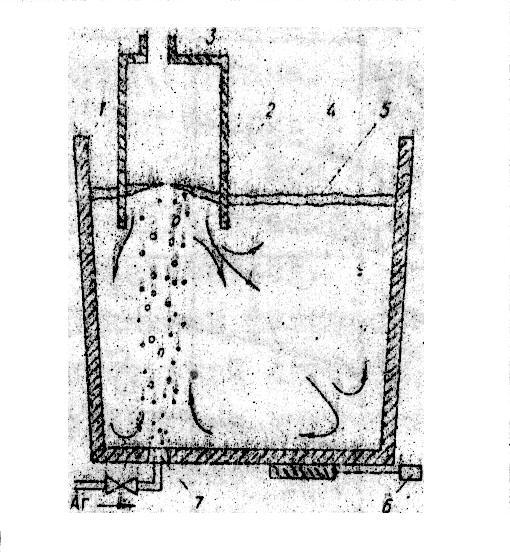

SAB – процесс (рис.7.21) применяется тогда, когда не удается полностью отсекать шлак при выпуске плавки. Метод предусматривает установку погружного колпака над продувочным устройством, которым отсекается основная масса покровного шлака, а внутри колпака вводимыми добавками формируется синтетический шлак.

Ферросплавы вводятся через колпак. пространство которого заполняется аргоном, что обеспечивает большую степень их усвоения.

Рис. 7.21. – Схема SAB – процесса:

1 – ковш с металлом; 2 – погружной огнеупорный колпак; 3 – отверстие для подачи материалов; 4 – синтетический шлак; 5 – окислительный шлак; 6 – шиберный затвор; 7 – пористая пробка для ввода аргона.

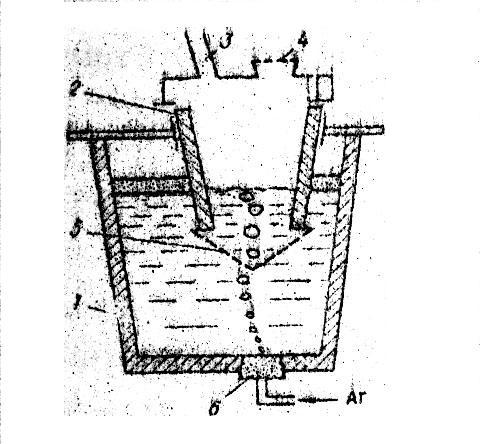

CAS – процесс (рис.7.22) предусматривает отсечку покровного шлака при погружении огнеупорного колпака, торец которого закрыт расплавляющимся металлическим конусом. Ковш и колпак перекрыты сверху крышками. Обеспечивается снижение потерь тепла и нейтральная атмосфера в колпаке, через который вводятся ферросплавы и др. добавки. Степень усвоения алюминия достигает 90%, а углерода и легирующих элементов – до 100%.

Фирмой «Симимото металл индастриз» разработан процесс IR – UT, (рис.7.23) предусматривающий инжекцию в металл рафинирующих порошков и химический нагрев ванны со скоростью до 7˚С/мин. Установка оборудована двумя фурмами для подачи кислорода и рафинирующих реагентов в потоке аргона (азота). Зеркало металла в ковше перекрывается погружным огнеупорным колпаком, через который вводят раскислители и легирующие. Обеспечивается регулирование температуры металла, рафинирование и гомогенизация.

Рис. 7.22. – Схема СAS – процесса:

1 – ковш с металлом; 2 – погружной колпак из высокоглиноземистых огнеупоров; 3 – отверстие для отбора проб; 4 – люк для ввода ферросплавов; 5 – расправляющийся конус из листовой стали, препятсвующий попаданию шлака при опускании колпака в металл; 6 – пористая пробка для ввода аргона.

Широкое распространение способов обработки стали в ковшах, с применением продувки аргоном, оправдывается следующими достигаемыми результатами:

- минимальные капитальные и эксплуатационные затраты и большие возможности по совершенствованию технологий;

- усреднение химического состава стали с обеспечением отклонения содержания элементов от среднего значения на уровне погрешности анализа при снижении брака по химическому составу до 4%;

Рис. 7.23. – Схема IR – UT – процесса:

1 – кислород; 2 – аргон (азот); 3 – бункер с присадками; 4 – бункер с порошковыми реагентами; 5 – инжектирующий газ; 6 – лебедка погружного колпака; 7 – кислородная фурма; 8 – погружной калпак; 9 – отвод газов; 10 – фурма; 11- ковш; 12 – тележка.

- снижение угара раскислителей и легирующих элементов, позволяющих снизить расход ферросплавов;

- исключение в металле неметаллических включений размером более 40мкм и существенное снижение общего их содержания;

- достижение определенной степени дегазации металла по водороду и азоту;

- обеспечение оптимизации температурного режима разливки стали;

- осуществление непрерывной разливки металла с горячей посадкой заготовок, не требующих зачистки;

- повышение микронеоднородности и механических свойств металла;

- интенсификация процесса вакуумирования, обработки металла синтетическими шлаками и порошкообразными реагентами.