- •Десульфурация металла

- •Основные этапы развития сталеплавильного производства

- •2. Общая характеристика сталеплавильных процессов

- •3. Основы теории окислителбной плавки

- •3.1. Питание сталеплавильной ванны кислородом

- •3.2. Реакция окисления углерода

- •3.3. Реакция окисления кремния

- •3.4. Реакция окисления марганца

- •3.5. Окисление фосфора

- •3.6. Десульфурация металла

- •3.7. Шлакообразование

- •3.8. Раскисление стали

- •3.9. Классификация марок стали

- •3.10. Маркировка сталей за рубежом

- •4. Конвертерные процессы выплавки стали

- •4.1. Общая характеристика конвертерных процессов

- •4.2. Кислородно - конвертерный процесс

- •4.2.1. Конструкция кислородного конвертера

- •4.2.2. Продувочные устройства кислородных конвертеров

- •4.2.3. Система подачи сыпучих материалов

- •4.2.4. Газоотводящий тракт

- •4.3. Технология кислородно-конвертерной плавки

- •4.3.1. Дутьевой режим кислородно-конвертерной плавки

- •4.3.2. Шлакообразовние

- •4.3.3. Плавление лома

- •5. Кислородно-конвертерные процессы с донным и комбинированным дутьем

- •5.1. Конструкция конвертера донного дутья

- •5.2. Особенности процесса выплавки стали с донным дутьем

- •6. Мартеновский процесс

- •6.1. Конструкция мартеновской печи

- •6.2. Разновидности мартеновского процесса

- •6.3. Технология мартеновской плавки

- •6.4. Интенсификация мартеновского процесса

- •6.5. Выплавка стали в двухванных печах

- •7. Внепечная обработка

- •7.1. Обработка металла вакуумом

- •7.1.1. Удаление кислорода и обезуглероживание металла

- •7.1.2. Дегазация металла

- •7.1.3. Снижение содержания неметаллических включений

- •Вакуумная дисцилляция

- •Современные способы вакуумирования стали

- •7.2. Обработка металла в ковше инертными газами

- •Устройства для подачи газа в сталь

- •Результаты обработки металла нейтральными газами

- •Варианты совершения обработки металла аргоном в ковшах

- •Аргонно – кислородная продувка

- •Обработка металла синтетическим шлаком

- •Обработка шлака в ковше твердыми шлакообразующими смесями и порошкообразными материалами

- •Дефосфорация металла

- •Десульфурация металла

- •Науглероживание, азотация и легирование стали

- •Особенности рафинирования стали кальцием, магнием и рзм

- •Введение материалов в жидкую сталь в оболочке

- •Комплексное внепечное рафинирование стали

- •Перемешивание металла в ковше

- •Отделение шлака от металла

- •Флотация и фильтрация неметаллических включений

7.2. Обработка металла в ковше инертными газами

Эффективность продувки стали инертным газом в 1943 г. теоретически обосновал В.З. Геллер. В 1956 г. Г.Н. Ойкс опробовал продувку стали в электрических печах. В 1966 г. в Англии был выдан патент на продувку нейтральными газами металла в ковше через пористые пробки днища ковша. В 1973 г. в СССР за разработку и внедрение продувки стали аргоном И.П. Бармотину и др. была присуждена Государственная премия. Сейчас это наиболее востребованный способ внепечной обработки стали. в качестве нейтрального газа чаще всего применяется аргон. Это одноатомный газ, состоящий из смеси изотопов Ar36, Ar38 и Аr40 со средней атомной массой 39,948 и плотностью 1,78 кг/м³. Содержание аргона в воздухе составляет 0,932% или 0,32 л/м³. Запасы аргона неисчерпаемы. Получают аргон на установках разделения воздуха, используя различные температуры конденсации. Температура кипения кислорода - минус 183˚С, аргона - минус 186˚С, азота - минус 196˚С.

Аргон – элемент восьмой группы таблицы Менделеева, полностью нейтрален, без запаха и цвета, не образует никаких химических соединений. Удельная теплоемкость аргона 520 Дж/(кг. град), поэтому он лишь незначительно охлаждает металл при продувке. Несмотря на нейтральность аргона, имелись случаи удушья людей, когда аргон вытеснял из приямков воздух (на МНЛЗ Череповецкого МК).

В некоторых странах для обработки стали наряду с аргоном применяют гелий. Гелий также элемент восьмой группы, одноатомный нейтральный газ с атомной массой 4,003, плотностью 0,18 кг/м³, удельной теплоемкостью 5,24 кДж (кг. град). Содержание гелия в воздухе около 5·10- 4%. Гелий накапливается в недрах земли в результате некоторых реакций радиоактивного распада. Значительными его запасами располагают США. При его использовании может возникнуть опасность из-за вытеснения воздуха из подпотолочных пространств.

Для продувки металла, не содержащего нитридообразующих элементов, можно применять осушенный азот. Плотность азота 1,25 кг/м 3, удельная теплоемкость 1,03 кДж/(кг. град), содержание в воздухе 78,2%. Азот иногда используется для продувки сталей с повышенным содержанием поверхностно активных кислорода и серы, которые блокируют растворение азота в металле.

-

Устройства для подачи газа в сталь

В цех газ подают по трубопроводам от центрального источника снабжения. Продувку ведут на стендах, оборудованных регулирующими устройствами, приборами для контроля давления и расхода газа, измерения температуры металла, отбора проб и пр. Ковш оснащают специальной крышкой для локализации вредностей. Футерованные крышки снижают потери тепла металлом, уменьшая облученность персонала и оборудования.

Ввиду большой сложности процессов взаимодействия газов с металлом в ковше, конструкции устройств и режимы продувки сначала изучаются на прозрачных моделях, а затем совершенствуются в реальных условиях. В зависимости от поставленной цели для подачи газов непосредственно в металл применяются различные устройства по сложности и надежности.

1. Погружные фурмы. Эти устройства применяют при подводе аргона сверху. Фурма состоит из стальной трубки с наружным диаметром до 60 мм и внутренним диаметром 8-35 мм. Футеруют фурмы высокоглиноземистыми огнеупорными трубками. Придание торцевой части фурмы щелевидного или серповидного сечения позволяет измельчать газовые пузыри и увеличивать интенсивность продувки. Еще мельче пузыри при использовании фурм с пористыми наконечниками. При давлении газа 0,2-0,8 МПа расход его составляет 20-200 м3/час. Верхний предел ограничивается предотвращением выбросов металла за борт ковша и оголением его от шлака. Схема установки для заглубления фурмы в металл ковша, рис.7.12 предусматривает жесткую направляющую конструкцию, предотвращающую выброс фурмы из металла, так как ее усредненная плотность значительно ниже плотности металла. Эффективность обработки металла повышается при смещении фурмы от стенки ковша на 0,3-0,5 его радиуса и при погружении фурмы на глубину до 200-1200 мм от футеровки днища.

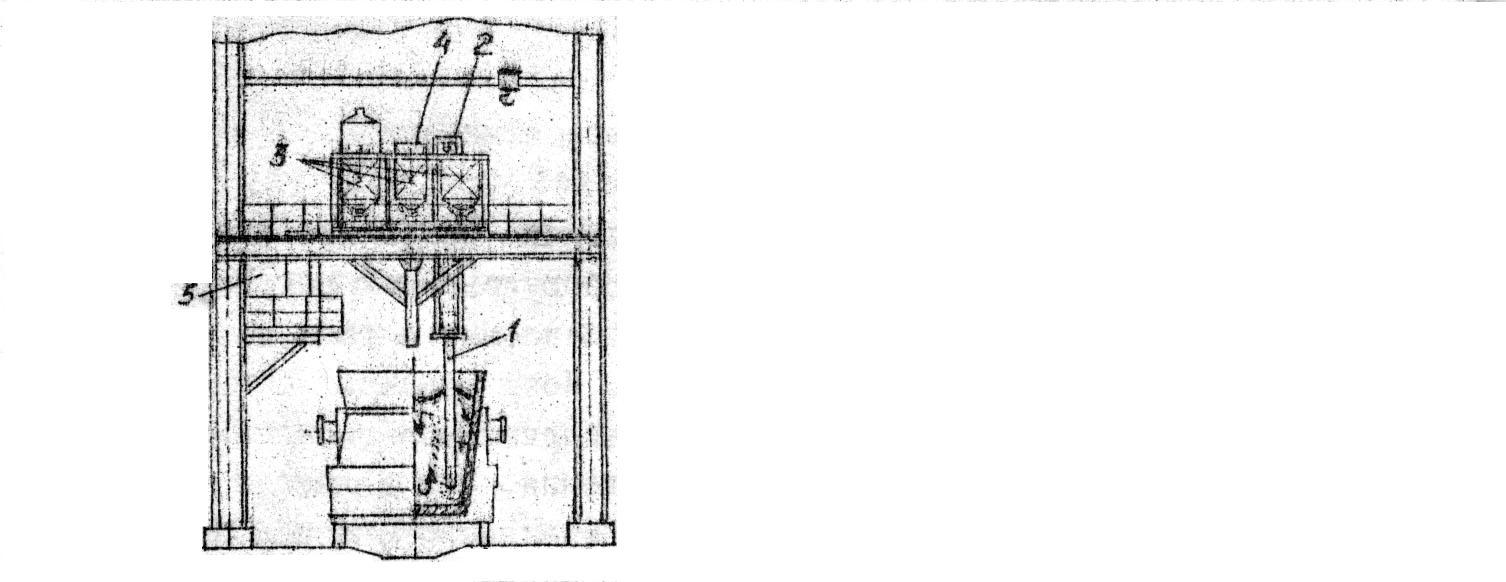

Рис. 7.12. – Схема установки для продувки металла газами в ковше:

1 – навесная фурма; 2 – устройство для крепления и перемещения продувочной фурмы; 3 – бункера с вибропитателями для подачи добавок в ковш; 4 – устройство для замера температуры металла; 5 – пульт управления продувкой.

В этом случае снижается трение восходящих потоков металла о стенки футеровки ковша и обеспечивается простор для нисходящих потоков металла. Погружение фурмы регулируется так, чтобы не было расплющивания нисходящего потока об днище ковша, а путь всплывания пузырей был максимальным.

Имеется положительный опыт применения вращающихся фурм, наклонных, клюшкообразных, с соплами, с завихрителями потоков и др, которые обеспечивают увеличение продолжительности всплывания пузырей иногда в 5 раз с соответствующим увеличением рафинирующей способности. Длительность продувки в средних по вместимости ковшах для гомогенизации ванны составляет 6-12 мин. при удельном расходе газа до 0,05м3/т. Средняя стойкость фурм составляет 6-12 плавок при их подогреве в период между продувками. Наибольший износ фурмы происходит в зоне шлакового пояса, поэтому здесь рекомендуется для футеровки использовать цирконовые огнеупоры. Фурменные устройства безопасны в эксплуатации. так как футеровка ковша не затрагивается. Выход со строя фурмы не приводит к потерям металла, а лишь сокращает продолжительность обработки. Недостатками погружных фурм является загрязнение металла продуктами эрозии огнеупоров, интенсивно размываемых восходящими газометаллическими потоками. При использовании открытых сопел значительно ниже удельная поверхность металл-газ и рафинирующая способность газа.

2. Устройства для продувки металла газом через шиберные затворы. Из многих вариантов устройств, предпочтение отдается способу продувки металла через шиберный затвор конструкции, предложенной Дон НТУ, рис.7.13.

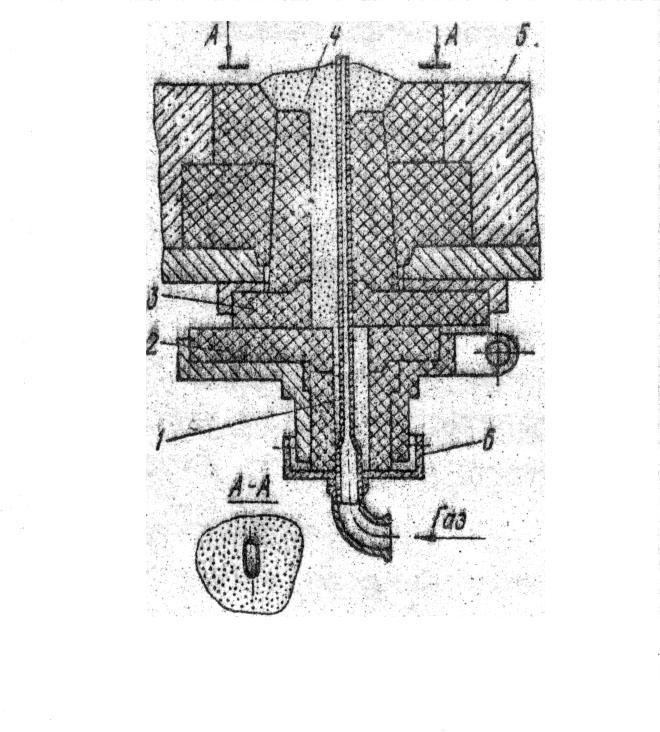

Рис.7.13.–Шиберный затвор для продувки стали в ковше конструкции ДПИ.

1 – щелевая фурма; 2 – подвижная огнеупорная плита; 3 – неподвижная огнеупорная плита; 4 – огнеупорная засыпка; 5 – днище ковша; 6 – колпак.

Фурма фиксируется в разливочном канале металлическим колпаком, закрепленным на корпусе коллектора винтами. Колпак удерживает огнеупорную засыпку в разливочном канале. Фурма с соплами щелевидной формы сечением 80 мм2 в нижней части имеет утолщенные стенки. В момент прекращения подачи аргона в узком щелевидном отверстии металл застывает, и нет необходимости подвижной плитой шиберного затвора перекрывать разливочное отверстие. Разливка стали производится через резервный шиберный затвор.

Для установки сопла и уплотнения канала затвора засыпкой требуется около 8 мин. Продувочный узел затвора к источнику газа подключается с помощью быстроразъемного соединения. Подачу газа начинают перед выпуском металла и по мере наполнения ковша расход его увеличивают с 0,5 до 3 м 3/мин при давлении 0,4-0,5 МПа. Если в ковше нет рафинирующего шлака, то продувку заканчивают после слива металла в ковш.

Применение продувки через шиберные затворы не требует специальных стендов и механизмов, а используемые устройства простые и надежные в эксплуатации. Затраты на обработку в 1,5-2 раза ниже, чем при использовании погружных фурм.

3. Пористые вставки в днище ковша. Основным элементом продувочного узла является огнеупорная вставка с направленной пористостью или щелевидными каналами. Получают пористые вставки из высокоглиноземистых или магнезитовых порошков определенного фракционного состава. Усилия прессования должны исключать разрушение частиц шихты, а оптимальная температура обжига в пределах 1600-1760 ˚С должна обеспечивать оплавление добавок, упрочняющих огнеупор. Для повышения пористости в шихту добавляют газотворные материалы, а щелевидные отверстия получают, закладывая пластины из легкоплавких металлических сплавов, которые при обжиге плавятся и сплав вытекает, оставляя щелевидные направленные отверстия толщиной 0,6-1,0 мм. Щелевидные отверстия удобны тем, что в случае заметалливания их можно восстанавливать продувкой кислородом.

Узел для продувки монтируется в днище ковша, рис. 7.14.

Рис. 7.14. – Схема установки щелевидной вставки в днище ковша:

1 – вставка; 2 – гильза; 3 – гнездовой кирпич.

Вставка находится в конической металлической оболочке. Нейтральный газ подводят по патрубку. Гнездовой кирпич и вставка выступают над уровнем днища ковша для предотвращения образования скрапин на поверхности вставки после разливки. Располагают узел на расстоянии 0,3-0,5 радиуса от стенки со смещением на 90˚ относительно оси канала для выпуска стали. Стойкость вставок составляет от 4 до 10 плавок.

При продувке металла с использованием рассмотренных устройств различают две характерные зоны: барботажную и циркуляционную. Барботажная факелообразная зона восходящих потоков формируется над продувочным устройством, а в остальной части объема металла потоки преимущественно направлены вниз, рис.7.15. Удельная энергия перемешивания ванны по Е.Т. Туркдогану оценивается формулой, Вт/т:

Е = 14,23 (V . T/M) . ℓoq [1+H . 10 5/(1,46. PO)] (7.13)

где V- объемный расход газа, м3/мин; Т- температура металла, К;

М - масса жидкого металла, м; Н - глубина ввода газа, м; РО - давление газа на поверхности расплава, Па.

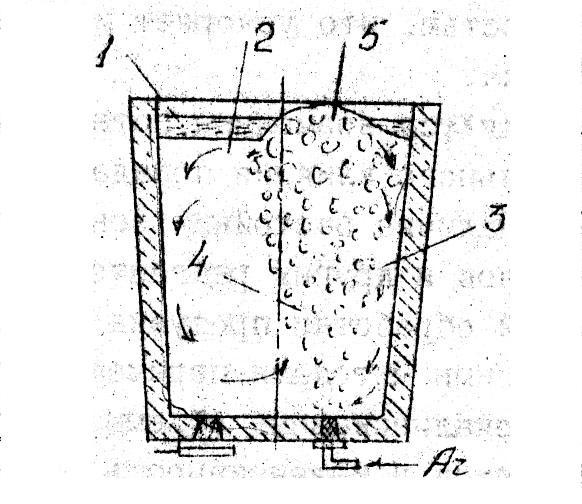

Рис. 7.15. – Схема образования потоков металла в ковше при продувке газом:

1 – ковшовый шлак; 2 – поток металла вблизи поверхности; 3 – поток вдоль стенки ковша; 4 – поток металла, увлекаемый газом; 5 – зона оголения металла.

С увеличением энергии перемешивания продолжительность продувки до полной гемогенизации расплава сокращается. С учетом геометрического фактора, эта зависимость оценивается формулой:

τ=100[(D2/H)2/E]0,337 (7.14)

где H и D – глубина и диаметр ванны, м; τ, с.

Из приведенных зависимостей следует, что продолжительность гомогенизации расплава сокращается с увеличением расхода газа, температуры металла, глубины ванны и при снижении давления над расплавом.

4. Пористые швы днища ковша. Пористые швы футеровки днища ковша изготавливают из массы на основе кварцевого песка фракции 0,8-1,0 мм. Оптимальные условия обработки металла обеспечиваются при использовании кольцеобразного продувочного элемента, расположенного на периферии днища ковша шириной 0,5 радиуса ковша. Подача газа к пористым швам футеровки осуществляется через перфорированный лист двойного днища ковша или через слой щебенки из сырого доломита. уложенный под футеровкой. Газопропускная способность такого днища достигает 360м3/(м2.час). Стойкость футеровки днища не снижается по сравнению с обычной футеровкой, достигая 20 плавок, но при разливке недостаточно нагретого металла швы заметалливаются.

Преимущество этого варианта продувки состоит в обеспечении лучшей дегазации металла из-за увеличения поверхности металл-газ.