- •Десульфурация металла

- •Основные этапы развития сталеплавильного производства

- •2. Общая характеристика сталеплавильных процессов

- •3. Основы теории окислителбной плавки

- •3.1. Питание сталеплавильной ванны кислородом

- •3.2. Реакция окисления углерода

- •3.3. Реакция окисления кремния

- •3.4. Реакция окисления марганца

- •3.5. Окисление фосфора

- •3.6. Десульфурация металла

- •3.7. Шлакообразование

- •3.8. Раскисление стали

- •3.9. Классификация марок стали

- •3.10. Маркировка сталей за рубежом

- •4. Конвертерные процессы выплавки стали

- •4.1. Общая характеристика конвертерных процессов

- •4.2. Кислородно - конвертерный процесс

- •4.2.1. Конструкция кислородного конвертера

- •4.2.2. Продувочные устройства кислородных конвертеров

- •4.2.3. Система подачи сыпучих материалов

- •4.2.4. Газоотводящий тракт

- •4.3. Технология кислородно-конвертерной плавки

- •4.3.1. Дутьевой режим кислородно-конвертерной плавки

- •4.3.2. Шлакообразовние

- •4.3.3. Плавление лома

- •5. Кислородно-конвертерные процессы с донным и комбинированным дутьем

- •5.1. Конструкция конвертера донного дутья

- •5.2. Особенности процесса выплавки стали с донным дутьем

- •6. Мартеновский процесс

- •6.1. Конструкция мартеновской печи

- •6.2. Разновидности мартеновского процесса

- •6.3. Технология мартеновской плавки

- •6.4. Интенсификация мартеновского процесса

- •6.5. Выплавка стали в двухванных печах

- •7. Внепечная обработка

- •7.1. Обработка металла вакуумом

- •7.1.1. Удаление кислорода и обезуглероживание металла

- •7.1.2. Дегазация металла

- •7.1.3. Снижение содержания неметаллических включений

- •Вакуумная дисцилляция

- •Современные способы вакуумирования стали

- •7.2. Обработка металла в ковше инертными газами

- •Устройства для подачи газа в сталь

- •Результаты обработки металла нейтральными газами

- •Варианты совершения обработки металла аргоном в ковшах

- •Аргонно – кислородная продувка

- •Обработка металла синтетическим шлаком

- •Обработка шлака в ковше твердыми шлакообразующими смесями и порошкообразными материалами

- •Дефосфорация металла

- •Десульфурация металла

- •Науглероживание, азотация и легирование стали

- •Особенности рафинирования стали кальцием, магнием и рзм

- •Введение материалов в жидкую сталь в оболочке

- •Комплексное внепечное рафинирование стали

- •Перемешивание металла в ковше

- •Отделение шлака от металла

- •Флотация и фильтрация неметаллических включений

4.3.2. Шлакообразовние

Шлакообразование – важная составляющая технологии конвертерной плавки, определяющая ход десульфурации и дефосфорации, стойкость футеровки.

В обычных условиях скорость шлакообразования отстает от скорости других процессов, что приводит к неполному усвоению извести (70 – 90%) и затягиванию процессов удаления примесей.

Источниками шлака являются механические загрязнения лома, продукты реакций окисления компонентов чугуна и лома, футеровка конвертера, присаживаемые известь и флюсы.

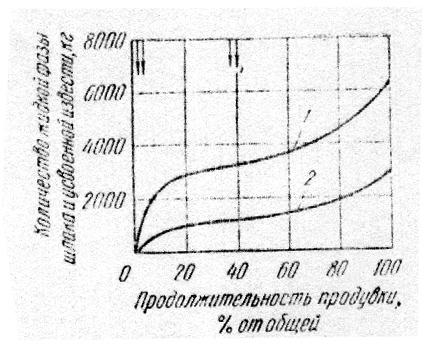

Динамика изменения количества шлака по ходу продувки показана (рис. 4.8)

Рис. 4.8. – Изменение количества жидкости шлаковой фазы (1) и усвоенной шлаком извести (2) по ходу продувки мартеновского чугуна на низкоуглеродистую сталь. Стрелки – присадки извести и охладителей.

Как видно из рисунка, в начале и в конце плавки накопление шлака идет наиболее интенсивно. В начале плавки это обусловлено окислением примесей, в конце - окислением железа и ускорением растворения извести.

В течение же основного времени продувки увеличение количества шлака практически полностью обусловлено переходом извести в шлак. Общее количество шлака в конце продувки составляет 10 – 15% от массы металла.

Растворение извести начинается после некоторого пассивного периода, когда на поверхности куска СаО образуется, а затем оплавляется корочка твердого шлака.

Длительность пассивного периода 1 мин. для кусков 40 -50 мм.

Исследование кусков извести после выдержки их в жидком шлаке показало, что вслед за нетронутой сердцевиной располагается зона, пропитанная FeO или MnO, с нарастанием их концентрации к поверхности, постепенно переходящая в зону со значительным содержанием твердых растворов FeO – MnO – CaO. В этой системе находятся наиболее легкоплавкие соединения.

При высоком содержании SiO2 на поверхности куска извести образуется корочка из ортосиликата кальция 2CaОSiO2 c t˚ плавления 2130˚С, что существенно тормозит растворению извести (температура плавления СаО 2600˚С).

Обобщенное уравнение связи скорости растворения извести в шлаке известнового состава, полученное статистической обработкой экспериментальных данных, имеет вид:

VCaO = K (CaO + 1,35 MqO + 2,75 FeO + 1,9 MnO – 1,09 SiO2 – 39,1)

V – кг/м2 ·С, остальное – содержание компонентов шлака, %.

Анализ этого уравнения показывает, что наряду с FeO и MnO на скорость растворения влияет СаО и MqO. Однако влияние этих компонентов имеет экстремальный характер, что обусловлено их влиянием на вязкость шлака. При содержании в шлаке 30% CaO вследствие повышения его вязкости скорость растворения извести уменьшается. Так же влияет и MqO при содержании его до 5…6%.

Следует также иметь в виду, что FeO, Fe2O3, MnO существенно улучшают смачивание шлаком извести и условия проникновения шлака в поры.

Быстрому и полному растворению извести в шлаке способствуют такие меры:

1. Оптимизация состава перерабатываемого чугуна.

При высокой концентрации [Si] замедляется растворение извести, понижается активность (FeO) и (СаО), что в сумме уменьшает кинетические и термодинамические условия удаления из металла вредных примесей.

С другой стороны, при чрезмерно низком содержании [Si] уменьшается количество (SiO2) в шлаке и шлака в целом, что также затрудняет удаление вредных примесей из металла.

Поэтому оптимальным явлением [Si] = 0,5 – 0,7%. Благоприятное влияние на процессе шлакообразования оказывает [Mn]. Однако из-за его дефицитности в настоящее время перерабатываются чугуны с содержанием

[Mn] = 0,3 – 0,5 % и даже ниже 0,3%. При этом увеличивается вынос металла и заметалливание фурм, что требует дополнительных мер по ускорению шлакообразования (использование плавикого шпата, боксита, изменение положения фурмы по ходу продувки).

2. Поддержание по ходу продувки оптимальных соотношений скорости окисления углерода и окисленности шлака. VC определяет интенсивность перемешивания и массообменных процессов, (FeO) – вязкость шлака.

3. Использование извести с примесью до 6% MqO, полученной путем обжига боломитизированного известняка.

4. Использование специальных флюсов, разжижающих шлак (плавиковый шпат, боксит и др.).

5. Применение мягкообожженной извести. Эта известь имеет большую пористость и мелкокристаллическую структуру, что определяет ее высокую реакционную способность.

6. Использование предварительно подготовленных шлакообразующих материалов: брикетов СаО с марганцевой рудой, CaO + (FeO, Fe2O3), окомкованных материалов нужного состава, высокоосновного агломерата, оставление части шлака предыдущей плавки.