- •Десульфурация металла

- •Основные этапы развития сталеплавильного производства

- •2. Общая характеристика сталеплавильных процессов

- •3. Основы теории окислителбной плавки

- •3.1. Питание сталеплавильной ванны кислородом

- •3.2. Реакция окисления углерода

- •3.3. Реакция окисления кремния

- •3.4. Реакция окисления марганца

- •3.5. Окисление фосфора

- •3.6. Десульфурация металла

- •3.7. Шлакообразование

- •3.8. Раскисление стали

- •3.9. Классификация марок стали

- •3.10. Маркировка сталей за рубежом

- •4. Конвертерные процессы выплавки стали

- •4.1. Общая характеристика конвертерных процессов

- •4.2. Кислородно - конвертерный процесс

- •4.2.1. Конструкция кислородного конвертера

- •4.2.2. Продувочные устройства кислородных конвертеров

- •4.2.3. Система подачи сыпучих материалов

- •4.2.4. Газоотводящий тракт

- •4.3. Технология кислородно-конвертерной плавки

- •4.3.1. Дутьевой режим кислородно-конвертерной плавки

- •4.3.2. Шлакообразовние

- •4.3.3. Плавление лома

- •5. Кислородно-конвертерные процессы с донным и комбинированным дутьем

- •5.1. Конструкция конвертера донного дутья

- •5.2. Особенности процесса выплавки стали с донным дутьем

- •6. Мартеновский процесс

- •6.1. Конструкция мартеновской печи

- •6.2. Разновидности мартеновского процесса

- •6.3. Технология мартеновской плавки

- •6.4. Интенсификация мартеновского процесса

- •6.5. Выплавка стали в двухванных печах

- •7. Внепечная обработка

- •7.1. Обработка металла вакуумом

- •7.1.1. Удаление кислорода и обезуглероживание металла

- •7.1.2. Дегазация металла

- •7.1.3. Снижение содержания неметаллических включений

- •Вакуумная дисцилляция

- •Современные способы вакуумирования стали

- •7.2. Обработка металла в ковше инертными газами

- •Устройства для подачи газа в сталь

- •Результаты обработки металла нейтральными газами

- •Варианты совершения обработки металла аргоном в ковшах

- •Аргонно – кислородная продувка

- •Обработка металла синтетическим шлаком

- •Обработка шлака в ковше твердыми шлакообразующими смесями и порошкообразными материалами

- •Дефосфорация металла

- •Десульфурация металла

- •Науглероживание, азотация и легирование стали

- •Особенности рафинирования стали кальцием, магнием и рзм

- •Введение материалов в жидкую сталь в оболочке

- •Комплексное внепечное рафинирование стали

- •Перемешивание металла в ковше

- •Отделение шлака от металла

- •Флотация и фильтрация неметаллических включений

4.2. Кислородно - конвертерный процесс

4.2.1. Конструкция кислородного конвертера

Для выплавки стали используют конвертеры вместимостью от 60 до 400т.

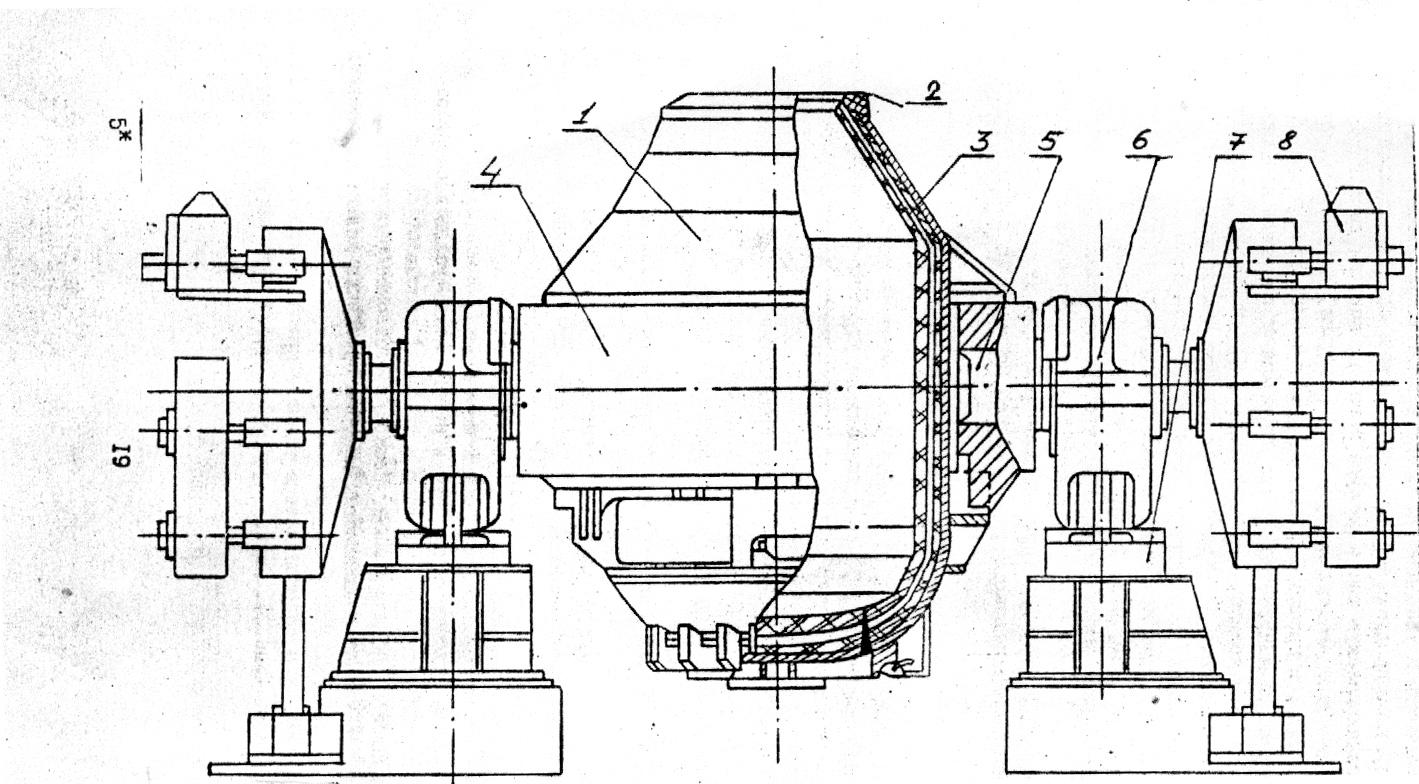

В состав кислородно-конвертерного агрегата с верхней продувкой входят (рис 4.1): корпус с футеровкой, опорное кольцо с цапфами, станины и опорные узлы, привод поворота, кислородная фурма с механизмом (машиной) ее перемещения.

Рис. 4.1. - Кислородный конвертер с навесным приводом:

1-корпус; 2-съемный шлем; 3-трёхслойная футеровка; 4-опорное кольцо; 5-Цапфа; 6-опорный узел; 7-станина; 8-привод поворота.

Кроме того, конвертор оборудован системой подачи сыпучих материалов, охладителем конвертерных газов, газоочисткой и системой управления плавкой.

Корпус конвертера симметричен относительно вертикальной оси и состоит из нескольких частей: верхней конической, средней цилиндрической и нижней сферической. Все эти элементы изготовлены из стальных листов, сваренных между собой встык.

Коническая часть (горловина) выполнена из листа толщенной 40 – 60мм, сверху к ней приварена литая стальная обечайка, в которой с помощью болтовых или клиновых соединений крепиться съемный литой шлем.

Необходимость установки шлема обусловлена тяжелыми условиями службы этой части корпуса: она подвергается механическим ударам при загрузке шихты и удалении настылей, тепловым воздействиям при заливке чугуна, продувке металла кислородом и сливе продуктов плавки.

Цилиндрическую часть корпуса изготавливают из листов толщиной 75 – 100мм. Этот элемент воспринимает нагрузки, возникающие при загрузке шихты, в процессе продувки, при наклонах конвертера. С внешней стороны цилиндрической части приваривают элементы крепления корпуса в опорном кольце, с внутренней – ребра жесткости, служащие одновременно полками для кладки первых рядов футеровки.

Сферическую часть корпуса (днище) изготавливают из штампованных элементов толщиной 50 – 60 мм. По конструкции днища конвертеры бывают глуходонными, с приставными и вставными днищами.

Приставное днище удобно тем, что при ремонтах обеспечивает быстрое охлаждение и подачу огнеупоров снизу, что более рационально и удобно по сравнению с организацией ремонтов через горловину.

Основными достоинствами глуходонной конструкции являются усиление жесткости и прочности корпуса конвертера.

Развитие конструкции конвертеров привело к созданию днища, вставленного в люк донной части конвертера (см. рис. 4.1)

Небольшие размеры люка позволяют сохранить жесткость корпуса, а большая толщина футеровки и тщательное уплотнение шва обеспечивают безаварийную работу. Сверху стык перекрывают дополнительным слоем кирпича.

Надо сказать, что одно время применения глуходонной конструкции считалось обязательным для агрегатов вместимостью более 150т из-за опасения ухода металла по линии разъема корпус – днище.

Для проведения ряда технологических операций конвертер наклоняют относительно оси, проходящей через цапфы. Цапфы диаметром 700 – 2300 мм запрессовывают в цапфовые плиты, нагревая предварительно плиту или охлаждая цапфу в жидком азоте. Учитывая снижение несущей способности цапф при нагреве, их делают водоохлаждаемыми.

Опорные кольца водой не охлаждают, иногда используют принудительное воздушное охлаждение.

Конвертер большой вместимости имеет большие габаритные размеры (высота корпуса до 12 м, диаметр до 8 м), обладает массой, достигающей 2000 – 2500 т, испытывает значительные статические и динамические нагрузки. Эти усилия передаются цапфами опорным узлам, установленным на сварных станинах, закрепленных в фундаменте.

Опоры конвертера, помимо восприятия вертикальных и горизонтальных сил, должны компенсировать перекосы и перемещения цапф, вызванные погрешностями изготовления и монтажа и тепловыми деформациями. Одна опора фиксированная, вторая – плавающая, т.е. подвижная в осевом направлении.

Опора состоит из литого основания, корпуса подшипника, крышки подшипника, двух конических роликоподшипников, двух опорных колонн со сферическими пятами и фиксатора.

Подшипниковые узлы снабжены лабиринтными и сальниковыми уплотнениями, так как в них нагнетается смазка.

Фиксированная и плавающая опоры отличаются конструкцией фиксаторов.

Цапфа заканчивается хвостовиком, который имеет меньший диаметр и выступает за пределы опорного узла. Через хвостовик передается вращательный момент от привода механизма поворота конвертера.

Применяют приводы трех типов: стационарные, полунавесные и навесные. В зависимости от того, одна или обе цапфы приводные, приводы подразделяют на одно – и двухсторонние.

Современные отечественные конвертеры оборудованы двухсторонними навесными приводами. В этом случае электродвигатель и быстроходные редукторы смонтированы не на отдельной станине, а на опоре конвертера, т.е. навешена на нее.

Навесные приводы многодвигательные и позволяют уменьшить размеры тихоходной передачи вследствие уменьшения модуля зацепления, увеличить число электродвигателей и тем самым повысить надежность механизма поворота.

Двигатели обеспечивают наклон конвертеров малой вместимости со скоростью 0,1 -1,0 об/мин, большой вместимости – 0,04 – 01 об/мин.

Технические характеристики конвертеров и приводов различных типов приведены в таблице 4.1.

Таблица 4.1.

|

Параметр |

Тип привода |

||||

|

Стационарный |

Навесной |

||||

|

Одно- сторонний |

Двух- сторонний |

Одно- Сторонний |

Двухсторонний |

||

|

Вместимость конвертера, т |

130 |

250 |

160 |

300-350

|

350-400 |

|

Объем рабочего пространства, м3 |

108 |

250 |

135 |

267,8 |

320 |

|

Удельный объем, м3/т |

0,83 |

0,82 |

0,84 |

0,89 |

0,8 – 0,9 |

|

Диаметр рабочего пространства, мм |

4820 |

6600 |

5450 |

6600 |

7000 |

|

Высота рабочего пространства, мм |

7660 |

8825 |

7275 |

9570 |

11050 |

|

Масса без футеровки, т |

585 |

1292 |

926 |

1204 |

1225 |

|

Мощность электродвигателя, кВт |

2х135 |

2х135 |

6х60 |

6х2х60 |

6х2х60 |

Профиль рабочего пространства кислородного конвертера.

Развитие кислородно-конвертерного процесса потребовало решения технологических задач и разработки конструкции, в первую очередь определения оптимальных параметров и формы его рабочего пространства.

Размеры рабочего пространства выбирают в зависимости от вместимости конвертера с учетом интенсивности продувки и процессов физико-химического взаимодействия в газовой, шлаковой и металлической фазах. При этом должны быть учтены такие требования, как минимальные потери металла, теплоты, высокая стойкость футеровки и др.

Все эти сложные и противоречивые требования в различных странах и различными авторскими коллективами решаются примерно одинаково, чем и объясняется тот факт, что известные в настоящее время конструкции конвертеров принципиальных отличий не имеют.

Ванну конвертера проектируют сферической или близкой к ней формы, что обусловлено стремлением иметь минимальную поверхность на единицу садки и исключить образования застойных зон при продувке металла.

Глубина ванны с ростом садки изменяется незначительно и для конвертеров вместимостью 250…400т составляет 1500-1600 мм. Глубина ванны должна быть такой, чтобы исключался контакт высокотемпературной реакционной зоны с футеровкой, а интенсивность перемешивания металла была достаточно высокой для создания благоприятных условий расплавления лома и выравнивания состава металла.

В связи с тем, что глубина ванны относительно постоянная величина, с ростом садки конвертера от 130 до 400 т увеличивается его диаметр от 4800 до 7000 мм.

Высота рабочего пространства конвертера определяется в первую очередь, тем, что в процессе продувки металл вспенивается и необходим объем для размещения образующейся газо-шлако-металлической эмульсии. С увеличением высоты конвертера потеря металла с выбросами снижается. Однако капитальные затраты на сооружение цеха возрастают. Поэтому этот параметр стараются по возможности ограничить, хотя рост садки конвертера от 130 до 400 т сопровождается увеличением высоты рабочего пространства от 7600 до 11050 мм. При этом отношение высоты к диаметру рабочего пространства конвертера изменяется в пределах 1,6 – 1,8.

Верхнюю часть пространства зауживают с целью снижения потерь металла с выбросами и тепловых потерь излучением. Однако диаметр горловины должен быть достаточно большим, чтобы можно было беспрепятственно осуществить завалку лома одним совком и слив чугуна. При этом диаметр горловины равен 0,4 -0,6 диаметра цилиндрической части конвертера.

Обобщающим параметром является удельный объем рабочего пространства конвертера, т.е. объем, приходящийся на одну тонну садки: при переделе обычных чугунов он равен 0,8 – 1,0, при переделе фосфорных чугунов – 0,9 – 1,1 м3/т.

Зная объем и соотношения основных параметров рабочего пространства, можно приступать к конструированию конвертера заданной вместимости.

Общепризнанной научно обоснованной методики расчета профиля рабочего пространства конвертера нет. Поэтому можно использовать различные эмпирические зависимости, полученные обобщением параметров действующих агрегатов.

Кафедра металлургии стали Металлургической академии разработала методику расчета, в которой сочетаются теоретические и эмпирические зависимости. В ее основу положено условие, что глубина ванны НO в спокойном состоянии должна превышать глубину проникновения реакционной зоны. Учитывая зависимость протяженности реакционной зоны от интенсивности продувки и скорости истечения кислорода из многосопловой фурмы, полученной в лабораторных условиях, глубина ванны должна быть такой:

HO = 0,016w0,5 p0,1 (GI/k)0,3 , (4.1)

где w и р - скорость м/с, и плотность, кг/м3, кислорода в критическом сечении сопла;

G – вместимость конвертера, т;

l - интенсивность продувки, м3/ (т·мин);

К – количество сопел в фурме.

Далее вычисляют высоту рабочего пространства и диаметр цилиндрической части рабочего пространства:

Н = 0,29 I0,7 Ho 1,5 K-0,6; (4.2)

D = (0,6 – 0,32 ·10 -3 G) (G/H) 0,5. (4.3)

Остальные параметры определяют на основании геометрических построений и найденных статистической обработкой зависимостей.

Футеровку кислородных конвертеров выполняют из основных огнеупоров. Наиболее часто используют безобжиговые огнеупоры на смоляной связке. Обожженный доломит состава, %: 33 – 37MqO; 53 – 60 СаО; 2 – 5 SiO2; 2 – 5 Al2O2 + Fe2O3 фракции до 2 мм смешивают с каменно-угольной смолой (до 10%) и прессуют при 60 – 70˚С под давлением не менее 10 МПа.

Коксующий обжиг осуществляют в конвертере вначале горелкой, а потом сжиганием кокса в струе кислорода без горения смоляной связки.

Главные составляющие огнеупора СаО и MqO с температурой плавления 2300 и 2800˚С. С увеличением содержания MqO до 60 – 65% стойкость огнеупоров на смоляной связке растет.

Кроме смолодоломита используют известково-периклазовый кирпич на пековой связке, смоломагнезит, смолодоломитомагнезит.

В настоящее время широко используется периклазографитовые огнеупоры. Их применение позволяет повысить стойкость футеровки с 300…400 до нескольких тысяч плавок.

Огнеупорные материалы для футеровки конвертеров используют в виде кирпичей, блоков и масс для набивки. Размеры кирпичей могут соответствовать государственным стандартам или внутризаводским техническим условиям в соответствии с особенностями футеровки конвертерного агрегата в конкретных условиях производства.

Футеровку конвертера начинают с укладки непосредственно на корпус слоя асбеста толщиной 20 – 30 мм. Он служит изоляцией и позволяет расширяться футеровке без дополнительных напряжений в корпусе.

Следом идет арматурный слой из обожженного магнезитного или магнезитохромистого кирпича, уложенного на «плашку». Его назначение – предохранять корпус конвертера от прогара в случае разрушения рабочего огнеупорного слоя в конце кампании футеровки.

Арматурный слой служит несколько кампаний, не подвергаясь замене при холодных ремонтах.

Далее идет слой смоломагнезитовой набивки, которым выравнивают профиль в неудобных для кладки местах; эта масса одновременно герметизирует швы и полости и предотвращает затекание в них металла. Наличие этого слоя необязательно.

Рабочий слой состоит из одного – двух, иногда трех слоев кирпича. Толщина каждого слоя кратна наибольшему размеру, т.е. длине кирпича – 230 – 380 мм. Форма кирпича или набор кирпичей различной формы позволяет в процессе кладки набирать кольца необходимого диаметра.

Кладка ведется насухо кольцами снизу вверх. Применяется и кладка спиралью. При этом в местах перехода к горизонтальным слоям делают клиновидные прокладки из огнеупорной массы, имеющей меньшую стойкость, чем кирпичи или блоки. При использовании огнеупоров на смоляной связке температурные швы (деревянные или толевые прокладки) не оставляют.

Футеровка изнашивается неравномерно. В целях достижения равностойкости различных участков кладки используется позонная дифференцированная кладка с варьированием толщины и вида огнеупоров в зависимости от причин и скорости износа футеровки.

В верхней части горловины износ футеровки происходит от механических воздействий при загрузке лома и обрыве настылей, а также от резких колебаний температуры и воздействия плавильной пыли. Поэтому верхние ряды футеровки горловины выполняют пропитанными смолой обожженными огнеупорами.

Цилиндрическая часть рабочего пространства разрушается в основном под воздействием шлака. Поэтому ее футеруют огнеупорами на смоляной связке с увеличением толщины кладки в местах наибольшего износа (в районе цапф и ниже).

Арматурный слой днища конвертера выполняют из магнезитового кирпича «на ребро» и «на торец», рабочий слой может быть выложен безобжиговым кирпичом на смоляной связке или пропитанным смолой магнезитохромитовым кирпичом тоже «на торец».

В случае вставного или приставного днища на плоскость разъема накладывают слой смоломагнезитовой массы, и днище прижимают к корпусу с помощью домкратной тележки. Излишки массы выдавливают через стык, который закрывают дополнительным слоем кирпича.

Сталевыпускное отверстие футеруют магнезитовым кирпичом и специальными блоками из плавленого магнезита. Пространство между блоками и арматурным слоем заполняют массой из магнезитового порошка, замешанного на растворе сернокислого магния.

Само сталевыпускное отверстие располагают горизонтально или под некоторым углом к горизонту.

В первом случае облегчается кладка в районе отверстия, во втором снижается интенсивность движения металла в воронке при выпуске плавки.