- •Десульфурация металла

- •Основные этапы развития сталеплавильного производства

- •2. Общая характеристика сталеплавильных процессов

- •3. Основы теории окислителбной плавки

- •3.1. Питание сталеплавильной ванны кислородом

- •3.2. Реакция окисления углерода

- •3.3. Реакция окисления кремния

- •3.4. Реакция окисления марганца

- •3.5. Окисление фосфора

- •3.6. Десульфурация металла

- •3.7. Шлакообразование

- •3.8. Раскисление стали

- •3.9. Классификация марок стали

- •3.10. Маркировка сталей за рубежом

- •4. Конвертерные процессы выплавки стали

- •4.1. Общая характеристика конвертерных процессов

- •4.2. Кислородно - конвертерный процесс

- •4.2.1. Конструкция кислородного конвертера

- •4.2.2. Продувочные устройства кислородных конвертеров

- •4.2.3. Система подачи сыпучих материалов

- •4.2.4. Газоотводящий тракт

- •4.3. Технология кислородно-конвертерной плавки

- •4.3.1. Дутьевой режим кислородно-конвертерной плавки

- •4.3.2. Шлакообразовние

- •4.3.3. Плавление лома

- •5. Кислородно-конвертерные процессы с донным и комбинированным дутьем

- •5.1. Конструкция конвертера донного дутья

- •5.2. Особенности процесса выплавки стали с донным дутьем

- •6. Мартеновский процесс

- •6.1. Конструкция мартеновской печи

- •6.2. Разновидности мартеновского процесса

- •6.3. Технология мартеновской плавки

- •6.4. Интенсификация мартеновского процесса

- •6.5. Выплавка стали в двухванных печах

- •7. Внепечная обработка

- •7.1. Обработка металла вакуумом

- •7.1.1. Удаление кислорода и обезуглероживание металла

- •7.1.2. Дегазация металла

- •7.1.3. Снижение содержания неметаллических включений

- •Вакуумная дисцилляция

- •Современные способы вакуумирования стали

- •7.2. Обработка металла в ковше инертными газами

- •Устройства для подачи газа в сталь

- •Результаты обработки металла нейтральными газами

- •Варианты совершения обработки металла аргоном в ковшах

- •Аргонно – кислородная продувка

- •Обработка металла синтетическим шлаком

- •Обработка шлака в ковше твердыми шлакообразующими смесями и порошкообразными материалами

- •Дефосфорация металла

- •Десульфурация металла

- •Науглероживание, азотация и легирование стали

- •Особенности рафинирования стали кальцием, магнием и рзм

- •Введение материалов в жидкую сталь в оболочке

- •Комплексное внепечное рафинирование стали

- •Перемешивание металла в ковше

- •Отделение шлака от металла

- •Флотация и фильтрация неметаллических включений

-

Комплексное внепечное рафинирование стали

По мере совершенствования простых методов внепечной обработки стали, рассмотренных ранее, получают распространение и методы комплексного рафинирования металла. В отличие от простых методов. комплексные методы обеспечивают одновременно дегазацию металла и удаление вредных примесей, а в некоторых вариантах и подогрев металла. Комплексные методы обработки обеспечивают более высокую эффективность по достигаемым результатам и сокращению затрат, но требуют усложнения конструкции ковша и более сложного оборудования. Комплексы состоят из нескольких установок, используемых в различных сочетаниях (модульная система) или представляют собой универсальные многофункциональные системы, обеспечивающие сокращение общей продолжительности обработки.

Одним из вариантов комплексной технологии является, совмещение обработки синтетическим шлаком с вакуумированием стали. Оборудование используется такое же, как при струйном вакуумировании стали, переливаемой из ковша в другой ковш. В результате вспенивания шлака и диспергирования струи металла в вакуумном пространстве величина межфазной поверхности возрастает до 1600 м2/т металла. В движущейся через относительно вязкий шлак капле металл непрерывно перемешивается с обновлением контактной поверхности. Окисленность шлака в контакте с металлом низкая. В этих условиях устойчиво обеспечивается степень десульфурации на уровне 70%, полное удаление неметаллических включений размером свыше 15 мкм с общим снижением кислорода на 75%. Дегазация металла по водороду около 40%. т.е. ниже, чем при простом вакуумировании, так как растворимость водорода в основных шлаках значительно выше, чем в металле.

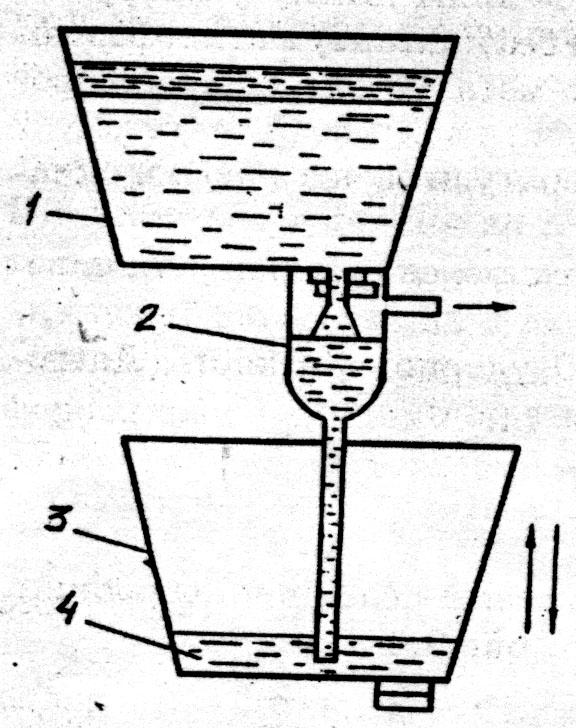

В реже используемом варианте вакуумирования в столбе шлака (ВСШ) струя металла вакуумируется в небольшой вакуумной камере с последующим рафинированием капель в струе шлака барометрической высоты в шлаковом рукаве, рис. 7.29.

Рафинируемый металл накапливается в приемном сталеразливочном ковше, который специальная следящая система опускает, сохраняя рукав погруженным в шлак. Рафинировочные свойства шлака в способе ВСШ используются более полно, обеспечивая степень десульфурации до 90% и уменьшение неметаллических включений в 3-5 раз. В отличие от простой обработки металла синтетическим шлаком при вакуум-шлаковой обработке диспергируется металл, а не шлак, что исключат наличие в металле мелких шлаковых частиц.

Эффективным, часто применяемым является совмещение продувки металла аргоном с другими простыми методами обработки металла. Это обеспечивает перемешивание фаз, создание готовой поверхности раздела газ-металл, увеличение скорости массопереноса и пр.

Примером способа обработки стали в многофункциональном агрегате, является ASEA – SKF – процесс, возникший в Швеции в 1964 году. Способ предусматривает использование индукционного перемешивания и подогрева металла электрическими дугами в ковше с крышкой, футерованными специальными огнеупорами. Вакуумирование производится на втором стенде при накрывании ковша вакуум плотной крышкой. Предусмотрена также возможность использования рафинирующих смесей. При необходимости металл в таком ковше может выдерживаться до двух часов.

Рис. 7.29. – Схема способа ВСШ:

1 – вспомогательный ковш; 2 – вакуумная камера; 3 – сталеразливочный ковш; 4 – синтетический шлак.

Боле простой Finkl – процесс, впервые появившийся в США, в отличие от ASEA – SKF предусматривает перемешивание металла продувкой аргоном.

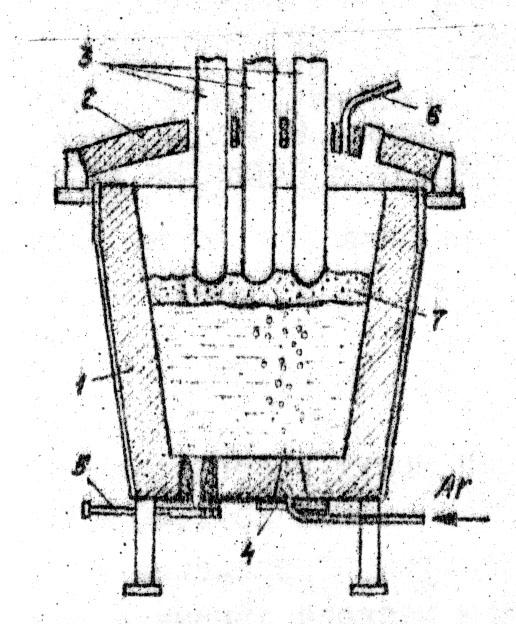

Комбинируются, также варианты последовательной обработки стали. Вначале на установке с вдуванием кальций содержащих материалов, а затем на установке циркуляционного вакуумирования. Постепенно в мировой практике получает широкое распространение процесс в агрегатах ковш-печь рис.7.30.

Комбинируется дуговой догрев, обработка синтетическими шлаками (или порошками), корректировка химического состава и продувка аргоном. Обеспечивается рафинирование металла с обеспечением заданного химического состава и температуры. Корректирующие добавки и модификаторы могут вводиться порошковой проволокой с помощью трайб-аппаратов. При доводке металла в агрегатах ковш-печь в сталеплавильных агрегатах технологический процесс упрощается, выпускается полупродукт с более низкой заданной температурой, что облегчает получение низкого содержания фосфора. Производительность и стойкость плавильных агрегатов существенно повышается, особенно дуговых печей. Агрегат ковш-печь облегчает своевременную подготовку металла очередной плавки к разливке на МНЛЗ методом «плавка на плавку».

Рис. 7.30. – Установка типа ковш-печь:

1 – ковш; 2 – свод; 3 – электроды; 4 – пористая пробка; 5 – шиберный затвор; 6 – подача инертного газа; 7 – синтетический шлак.