- •Десульфурация металла

- •Основные этапы развития сталеплавильного производства

- •2. Общая характеристика сталеплавильных процессов

- •3. Основы теории окислителбной плавки

- •3.1. Питание сталеплавильной ванны кислородом

- •3.2. Реакция окисления углерода

- •3.3. Реакция окисления кремния

- •3.4. Реакция окисления марганца

- •3.5. Окисление фосфора

- •3.6. Десульфурация металла

- •3.7. Шлакообразование

- •3.8. Раскисление стали

- •3.9. Классификация марок стали

- •3.10. Маркировка сталей за рубежом

- •4. Конвертерные процессы выплавки стали

- •4.1. Общая характеристика конвертерных процессов

- •4.2. Кислородно - конвертерный процесс

- •4.2.1. Конструкция кислородного конвертера

- •4.2.2. Продувочные устройства кислородных конвертеров

- •4.2.3. Система подачи сыпучих материалов

- •4.2.4. Газоотводящий тракт

- •4.3. Технология кислородно-конвертерной плавки

- •4.3.1. Дутьевой режим кислородно-конвертерной плавки

- •4.3.2. Шлакообразовние

- •4.3.3. Плавление лома

- •5. Кислородно-конвертерные процессы с донным и комбинированным дутьем

- •5.1. Конструкция конвертера донного дутья

- •5.2. Особенности процесса выплавки стали с донным дутьем

- •6. Мартеновский процесс

- •6.1. Конструкция мартеновской печи

- •6.2. Разновидности мартеновского процесса

- •6.3. Технология мартеновской плавки

- •6.4. Интенсификация мартеновского процесса

- •6.5. Выплавка стали в двухванных печах

- •7. Внепечная обработка

- •7.1. Обработка металла вакуумом

- •7.1.1. Удаление кислорода и обезуглероживание металла

- •7.1.2. Дегазация металла

- •7.1.3. Снижение содержания неметаллических включений

- •Вакуумная дисцилляция

- •Современные способы вакуумирования стали

- •7.2. Обработка металла в ковше инертными газами

- •Устройства для подачи газа в сталь

- •Результаты обработки металла нейтральными газами

- •Варианты совершения обработки металла аргоном в ковшах

- •Аргонно – кислородная продувка

- •Обработка металла синтетическим шлаком

- •Обработка шлака в ковше твердыми шлакообразующими смесями и порошкообразными материалами

- •Дефосфорация металла

- •Десульфурация металла

- •Науглероживание, азотация и легирование стали

- •Особенности рафинирования стали кальцием, магнием и рзм

- •Введение материалов в жидкую сталь в оболочке

- •Комплексное внепечное рафинирование стали

- •Перемешивание металла в ковше

- •Отделение шлака от металла

- •Флотация и фильтрация неметаллических включений

-

Современные способы вакуумирования стали

Современные методы вакуумирования стали позволяют решать многообразные задачи по повышению качества различных марок стали, применяя соответствующие варианты оборудования и технологии. В конкретных условиях при выборе варианта руководствуются анализом достигаемых результатов и окупаемостью дополнительных затрат.

1. Вакуумирование стали в ковше, помещаемом в вакуумную камеру

(камерное). Установка для вакуумирования стали в ковше (рис. 7.3) состоит из цельносварной футерованной вакуумной камеры 2, в которую устанавливается ковш 1 с металлом на стенде 3 таким образом, чтобы его можно было извлечь даже в том случае, если весь металл из ковша окажется в вакуумной камере. Футерованная крышка 5 с вакуумным уплотнением закрывает камеру с помощью гидропривода. Раздельное введение ферросплавов производится с бункеров 4, оборудованных гидроприводами и вакуумными шлюзами. Для глубинного ввода в металл алюминия, РЗМ и ЩЗМ имеется специальное устройство 10.

Рис. 7.3. – Установка для вакуумирования стали в ковше (камерное вакуумирование).

Крышка оборудована гляделкой, шлюзами для отбора проб и защищена брызгоулавливающим теплозащитным экраном. Вакуумная камера сообщена с пароэжекторным вакуумным насосом трубопроводом 6 с вакуумной задвижкой 7. Продувка аргоном производится через пористую (щелевидную) вставку 9 в днище ковша.

На такой установке дегазируют нераскисленный металл в ковше с хорошо разогретой футеровкой, оборудованном шиберным затвором и имеющим запас высоты для предотвращения перелива металла через борт. Подогретые ферросплавы вводят в металл после углеродного раскисления, усредняя состав стали продувкой аргоном. Степень усвоения легирующих элементов достигается, %: Mn - 95, Si - 90, Cr - 98, Ti - 85, Al - 70. При этом снижается угар и теплота экзотермических реакций, из-за чего даже при раскислении 45% ферросилицием температура металла, понижается на 13˚С, тогда как при раскислении невакуумированного металла в этом случае температура его повысилась бы на 9˚С.

Достоинством камерного вакуумирования являются простота оборудования и технологии, относительно небольшие потери тепла при обработке. Высокая степень усвоения раскислителей и легирующих, степень дегазации до 75% по водороду, до 40% по азоту, уменьшение среднего размера неметаллических включений в 3 раза. В одной вакуумной камере можно вакуумировать сталь в ковшах разной вместительности, подогрев камеры не требуется, что не регламентирует график ее использования.

К недостаткам способа относятся:

- требуется предотвращение взаимодействия атмосферы с металлом во время разливки;

- необходимо предотвращать или ограничивать попадание печного шлака в ковш при выпуске плавки;

- недостаточно эффективна вакуумная обработка глубоко раскисленной стали;

- при вакуумировании стали в ковшах до 50 т необходимо дополнительно перегревать металл более, чем на 100˚С.

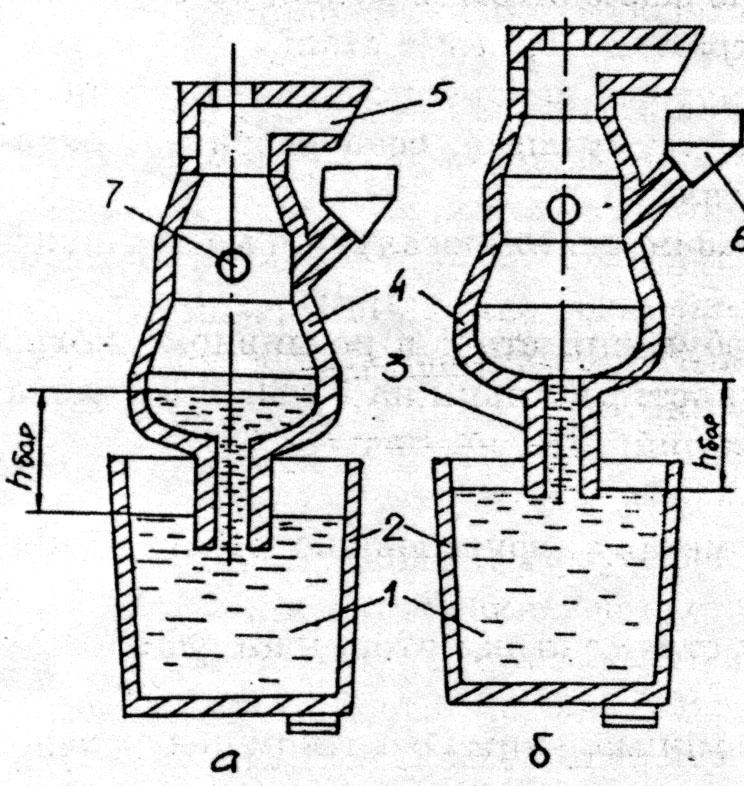

2. Вакуумирование стали в струе при переливе из ковша в ковш. Струйное вакуумирование обеспечивает многократное увеличение поверхности металл-газ при отсутствии гидростатического давления. Еще в канале разливочного стакана при числе Re = 105 энергия турбулентных пульсаций достаточна для образования кавитационных полостей, преобразующихся в центры газообразования с последующим формированием пузырьковопленочной структуры с растягиванием пленок и непрерывным обновлением реакционной поверхности. Результаты вакуумирования струи определяют время существования и скорость развития пузырьковопленочной структуры, зависящие от глубины вакуума и газосодержания стали. При переливе нераскисленной стали, дегазация существенно повышается. Доля струи в процессе дегазации нераскисленного металла превышает 50%, но она мала при вакуумировании раскисленной стали, которая преимущественно дегазируется уже в накапливающемся объеме металла при наличии уже готовых зародышей пузырей.

Установки для вакуумирования стали при переливании из ковша в ковш (рис. 7.4) могут иметь отдельную вакуум-камеру, в которую помещается сталеразливочный ковш, или состоять из сталеразливочного ковша, оборудованного вакуумным фланцем и крышкой. При этом днище верхнего ковша выполняется так, чтобы можно было установить вакуумное уплотнение с крышкой камеры.

Впускная труба 9 ограничивает расширение струи, предотвращая потери металла. Остальные устройства выполняют такие же функции, как и при камерном вакуумировании. Для стимулирования зарождения газовых пузырьков в верхний ковш устанавливают стакан с острой кромкой и конической формой отверстия. В нижнем ковше вакуум создают до начала перелива металла.

Оптимальная степень дегазации при средних по вместимости ковшах и допустимых потерях температуры обеспечивается, если скорость перелива составляет 25-30 т/мин, а продолжительность не превышает 15 мин. Эффективнсть вакуумирования раскисленного металла повышают введением инертного газа в струю через стопор. При появлении шлака перелив металла и вакуумирование прекращается, в камеру напускается сначала инертный газ, чтобы избежать хлопкообразного горения паров ЩЗМ, а затем воздух. Крышку открывают при достижении атмосферного давления в камере, и зеркало металла утепляют теплоизолирующей смесью.

Рис. 7.4. – Вакуумная обработка стали при переливе из ковша в ковш с использованием вакуумкамеры (а) и без нее (б):

1 - первый сталеразливочный ковш; 2 – защитный экран; 3 – крышка вакуумной камеры (ковша); 4 – к вакуумным насосам; 5 – второй сталеразливочный ковш; 6 – подача легирующих элементов и раскислителей; 7 –вакуумная камера; 8 – гляделка; 9 – направляющая огнеупорная труба; 10 - шиберный затвор; 11 – подача инертного газа.

Основными преимуществами этого метода является возможность глубокого раскисления металла углеродом с высокой степенью дегазации при невысоком остаточном вакууме (650 Па). Вакуумированную сталь можно разливать в слитки любой массы.

Существенными недостатками способа являются: большие потери тепла и необходимость задалживания двух ковшей на каждую плавку. Для снижения потерь тепла при струйном вакуумировании разработан способ вакуумной обработки на выпуске плавок из наклоняющихся сталеплавильных агрегатов, (рис. 7.5).

Рис. 7.5. – Способ дегазации стали во время выпуска:

1 – сталеплавильный агрегат; 2 – защитный экран; 3 – вакуумная крышка; 4 – сталеразливочный ковш; 5 – шиберный затвор; 6 – промежуточный ковш; 7 – газоотсос; 8 – подача инертного газа.

Наклоном агрегата регулируется расход метала в пределах 10-15 т/мин для 100 т плавок. К преимуществам этого способа относят уменьшение потерь тепла, сокращение продолжительности операций, один из ковшей заменяется промежуточным ковшом, отпадают дополнительные операции по перемещению ковшей и несколько снижаются капитальные затраты, а степень дегазации повышается так как более горячий металл полнее диспергируется.

3. Вакуумирование стали при отливке крупных слитков.

Струйное вакуумирование применяется также при отливке единичных слитков, когда в вакуумную камеру на поддоне устанавливают изложницу с утеплительной надставкой, (рис. 7.6).

Удельный объем вакуум-камеры составляет 1,0-1,4 м³/т, уменьшаясь с увеличением массы слитка. Когда очень крупные слитки отливают из нескольких плавок, то первый ковш остается на крышке камеры, заменяя промежуточный ковш.

Рис. 7.6. – Вакуумная обработка при отливке крупных слитков.

При подготовке прибыльной надставки предъявляются повышенные требования к ее футеровке, которая перегревается в результате разбрызгивания и кипения стали. Для выделения из футеровки водяного пара перед разливкой производится выдержка в вакууме.

В изложницу поступает уже раскисленный металл, поэтому для лучшей дегазации в струю через стопор вдувают аргон, а скорость разливки снижается до 3-7 т/мин. Прибыльную надставку заполняют с перекрытиями стакана, иногда при атмосферном давлении, чтобы уменьшить эрозию футеровки и засорение металла экзогенными неметаллическими включениями. После отливки слитка камеру отключают от насосной станции, заполняют инертным газом и открывают крышку. Слиток утепляют люнкеритом и охлаждают в камере до тех пор, пока станет возможным его извлечение. Например, для 125 т слитка требуется 40 часов выдержки.

Преимуществом этого способа является, отсутствие контакта жидкой стали с окружающей средой и не требуется перегрева стали. Однако производительность вакуум-камеры очень низкая и нет возможности разливать нераскисленную сталь и десульфурировать металл.

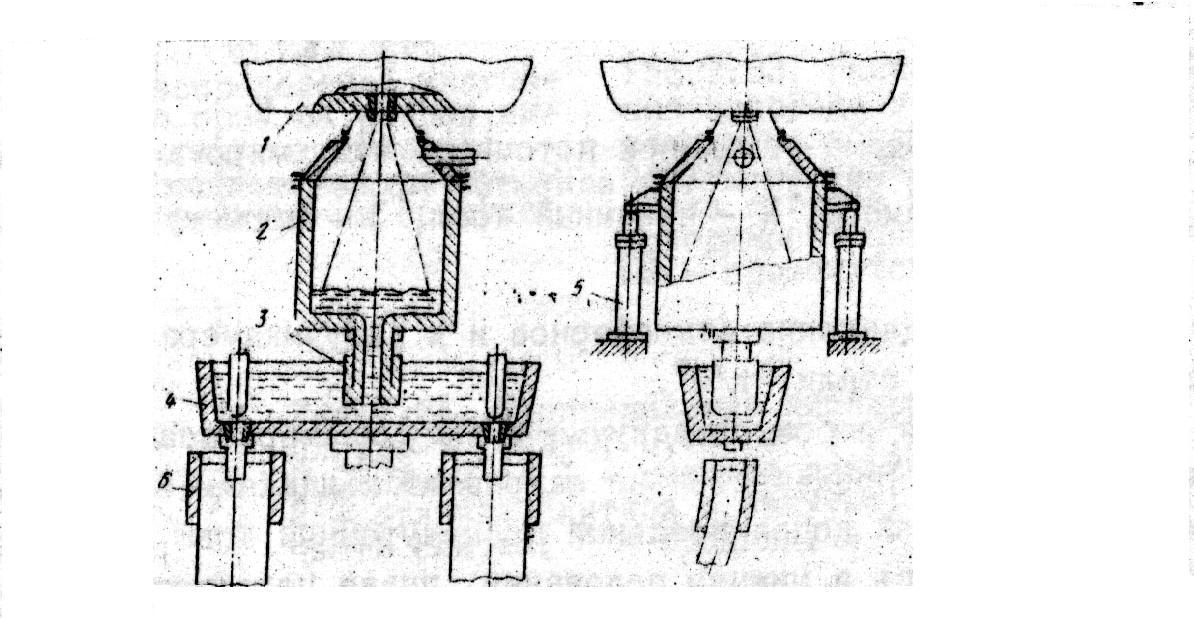

4. Поточное вакуумирование. Промышленная установка поточного вакуумирования стали в струе, одновременно с непрерывной разливкой успешно эксплуатируется в конвертерном цехе №2 НЛМК, (рис. 7.7).

Рис. 7.7. – Схема установки поточного вакуумирования:

1 – сталеразливочный ковш; 2 – вакуум-камера; 3 – металлопровод; 4 – промежуточный ковш; 5 – гидроцилиндры; 6 – кристаллизатор.

К днищу 325 т ковша 1 герметично примыкает небольшая проточная вакуум- камера 2, удерживаемая над промежуточным ковшом 4 гидроцилиндрами 5. Учитывая подпор металла за счет разности давлений на зеркало металла в ковше и на выходе струи, разливку производят через стакан с диаметром канала 60 мм вместо 80 мм. Скорость перелива металла составляет 3,8-4,6 т/мин.

В проточной камере струя металла приобретает пузырьковопленочную структуру с развитой и постоянно обновляющейся межфазной поверхностью. Эффективное вакуумированаие продолжается в хорошо перемешивающемся и постоянно обновляющемся тонком слое металла на подине вакуумкамеры. Степень дегазации можно регулировать, изменяя скорость разливки и уровень установки камеры, а также подачей аргона в корень струи. Рафинированная сталь поступает по металлопроводу 3, погруженному под уровень металла в промежуточный ковш 4, а затем в кристаллизатор 6.

Так как окончательное раскисление стали алюминием производится в промковше, то эффект дегазации усиливается в результате развитого в камере раскисления стали углеродом с образованием СО. Однако, при вакуумировании недораскисленной стали, существенно снижается стойкость огнеупоров камеры.

Достоинством метода совмещения вакуумирования, непрерывной разливки и доводки состава стали являются:

- повышение степени рафинирования металла при малых скоростях перелива;

- сокращение операций и снижение потерь тепла металлом;

- предотвращение взаимодействия металла с атмосферой;

- увеличение скорости разливки металла и повышение стойкости футеровки ковша;

- получение заготовок с минимальным развитием центральной пористости;

- снижение капитальных затрат.

Однако не решается разливка методом «плавка на плавку», а в начале разливки каждой плавки металл первых порций не рафинируется до создания гидрозатвора.

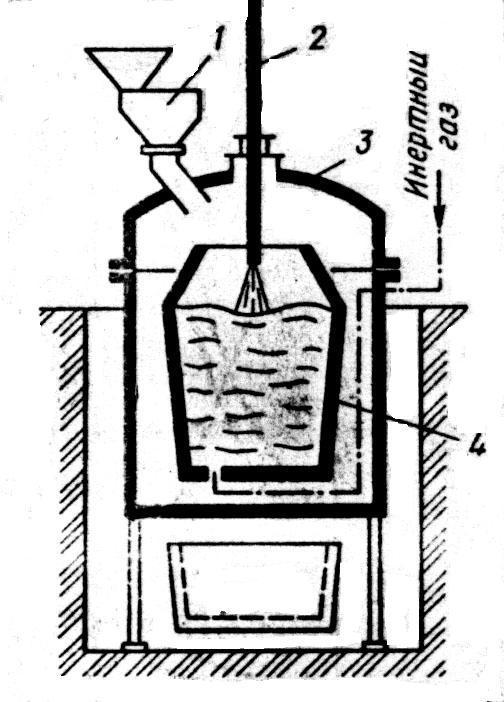

5. Порционное вакуумирование - процесс ДН. Впервые процесс вакуумирования металла порциями внедрен в 1956 году фирмой Dortmund – Hőrder в Германии. Основным узлом установки является вакуумная камера с вакуум-плотным кожухом, сваренным из листовой стали (рис. 7.8). Внутри камера футерована в два слоя. Рабочий слой изготовлен из плавленых огнеупоров на основе периклаза, с добавкой 5-6% оксида хрома. Теплоизоляционный слой состоит из специальных плит пористых податливых огнеупоров, воспринимающих тепловое расширение рабочего слоя, который изготовляется без температурных швов с пришлифовкой соприкасающихся кирпичей.

Рис. 7.8. – Схема процесса порционного вакуумирования:

а – период вакуумной дегазации; б – слив обработанной порции металла; 1 – металл; 2 – ковш; 3 – патрубок с двухсторонней футеровкой; 4 – вакуумная камера; 5 – патрубок к вакуумному насосу; 6 – бункер для присадок необходимых материалов; 7 – графитовый нагреватель.

С помощью фланцевого соединения, к камере крепится всасывающий патрубок из стальной трубы толщиной стенки 15мм. Внутри патрубок футеруется хромомагнезитовым кирпичом, а снаружи на ошипованную поверхность патрубка наносят огнеупорную массу на основе корунда. Стойкость футеровки патрубка до 200 плавок, в нижней части камеры – до 500, а в верхней части камеры – до 4000 плавок. От теплоизлучения из ковша дно камеры защищено экраном, что повышает герметичность камеры.

«Натекание», зависящее от герметичности камеры, должно составлять на холодной камере не более 3%, а на горячей – не более 25% от производительности вакуумного насоса, подключаемого к патрубку, расположенному в верхней части камеры. «Натекание» определяется по формуле:

H = 0,093 · V ( P2 – P1 ) / τ (7.8)

где Н – «натекание». кг/час; Р1 и Р2 – первый и второй замер давления мм рт.ст.; V – объем системы, м³; τ - время между замерами давления, мин.

Разогрев камеры до рабочей температуры (1450 - 1550˚С) предпочтительнее графитовым нагревателем, обычно диаметром 80 мм. питающимся от понижающего трансформатора. При этом снижается вероятность пропитки огнеупоров оксидами железа в восстановительной атмосфере. Служит нагреватель до 50 часов. Для его смены в верхней части камеры размещена пара салазок, установленных в направляющих и оборудованных гидроприводом.

Вертикально–возвратное перемещение камеры обеспечивается гидравлическим подъемником и контргрузом. Узел подачи ферросплавов включает необходимое количество загрузочных бункеров с виброжелобами, бункерные весы, ленточный транспортер и двухкамерный вакуумный шлюз. Автоматика обеспечивает введение материалов только при заполненной камере металлом, что предотвращает закозление и ускоренный износ футеровки. Ковш с металлом перемещается сталевозной тележкой, на которой размещены тензодатчики взвешивающего устройства.

Процесс вакуумирования осуществляется следующим образом. Ковш с металлом устанавливается под вакуумную камеру. Камеру с перекрытым торцом проплавляемым конусом опускают, погружая в металл на 300-600 мм при расстоянии между камерой и бортом ковша не менее 100 мм. При остаточном давлении в камере 100 Па металл заполняет ее, поднимаясь на барометрическую высоту около 1,48 м. После выдержки камеру поднимают, оставляя нижнюю часть патрубка в металле. При этом металл с камеры сливается в ковш, сохраняя заполненным узкий патрубок на барометрическую высоту. Продолжительность цикла забора и сброса металла составляет 15-30 с. Процесс вакуумирования завершается после 30-50 циклов в течение 15-20 мин. Коэффициент циркуляции (отношение массы стали, прошедшей через камеру за время дегазации к массе металла в ковше) обычно равен 3-4. Оптимальная порция металла, забираемая за один цикл, составляет 10-12% от массы плавки при высоте заполнения камеры на 0,3-0,4м.

Скорость движения камеры регулируется автоматически в зависимости от того, как вакуумный насос справляется с откачкой газов. Вверх камера поднимается быстро, вниз – медленно. После окончания дегазации присаживают раскислители и легирующие, затем усредняют состав, делая еще 5-6 циклов забора металла. Камеру оставляют в верхнем положении и заполняют азотом до атмосферного давления, а ковш подают на разливку.

Совершенствуя процесс, шлак в ковше заменяют теплоизоляционной засыпкой, а в патрубок подают до 1500 л/мин. аргона, что позволяет получить более низкие содержания газов и углерода.

Порционное вакуумирование обеспечивает его точное регулирование состава металла, незначительное охлаждение (перегрев 20-30˚С), требует меньшей производительности насоса и производится в обычном сталеразливочном ковше. Степень удаления водорода достигает до 80%, азота - до 30%, кислорода – до 90%, снижая расход раскислителей, и в 2 раза загрязнение стали неметаллическими включениями.

К недостаткам способа относятся необходимость в дефицитных огнеупорах для камеры и погружных патрубков, требуется защита струи металла при разливке и поддержание футеровки камеры и патрубков в разогретом состоянии, что удается только при работе в непрерывном режиме.

6. Циркуляционное вакуумирование – процесс RH. Процесс впервые осуществлен в Германии в 1959 г. фирмой Ruhrstahl – Heraeus. В способе циркуляционного вакуумирования используется эрлифтный эффект для обеспечения циркуляции металла в проточной вакуумной камере (рис. 7.9).

Рис. 7.9. – Схема установки циркуляционного вакуумирования стали:

1 – бункер для ферросплавов; 2 – бункер дозатор; 3 – трансформатор.

Основное отличие установки RH от DH в том, что камера имеет форму удлиненного цилиндра (высота до 11м), а в металл ковша погружают два патрубка, в один из которых на двух – трех уровнях через трубки из нержавеющей стали подают аргон в количестве от 0,5 до 1,5 м³/ мин. Современные установки оборудуют стационарными камерами, а ковш с металлом подают на специальной тележке с гидравлическим подъемом ковша на высоту, необходимую для погружения патрубков в металл. Одновременно подают аргон и включают вакуумные насосы. Во всасывающем патрубке газ нагревается, увеличиваясь в объеме, поднимается вверх, увлекая металл, в камеру поступает смесь из одной части металла и 10 объемных частей газа со скоростью более 5м/с, фонтанируя на высоту до 10м и создавая многократно увеличивающуюся поверхность газ – металл. Дегазированный металл стекает в ковш сливным патрубком. Таким образом обеспечивается циркуляция стали через камеру.

Подача аргона на разных уровнях с разным давлением повышает скорость циркуляции, интенсифицирующей дегазацию металла. Скорость циркуляции повышается при увеличении диаметра всасывающего патрубка и расхода аргона, достигая 100т/мин. В конце обработки металл раскисляют и легируют, усредняя химсостав еще в течение 2 мин.

Метод RH и конструкция агрегата позволяет в потоке аргона вводить порошкообразную смесь СаО+СаF2, обеспечивая высокую степень десульфурации уже при расходе смеси около 3 кг/т, потому что металл содержит минимальное количество поверхностно активного кислорода. Для компенсации затрат тепла, в камеру вдувают кислород, предусматривая в металле соответствующее превышение содержания углерода. Вариант такой технологии назван VOF процессом (Vacuum – oxygen – flux).

В RH процессе из-за большой поверхности излучения металлом увеличиваются потери тепла и ухудшаются условия работы графитовых нагревателей при попадании на них брызг металла. Поэтому на некоторых установках обеспечивается индукционный нагрев металла в патрубках. В целом дегазация и обезуглероживание в RH процессе обеспечивается до более низких остаточных содержаний углерода, водорода и азота.

Удельный расход аргона 0,1 м³/т, вакуум около 100 Па, длительность обработки 10-30 мин., она выше при дегазации нераскисленного металла.

7. Вакуумно-кислородное рафинирование.

Для интенсификации процесса обезуглероживания металла вакуумные установки дополняют устройствами для одновременной продувки ванны кислородом. При этом можно обеспечить особо высокую степень обезуглероживания. Для реакции:

[C] +0,5 {O2 } = {CO } ( 7.9 )

![]() ;

откуда

;

откуда

![]() (7.10)

(7.10)

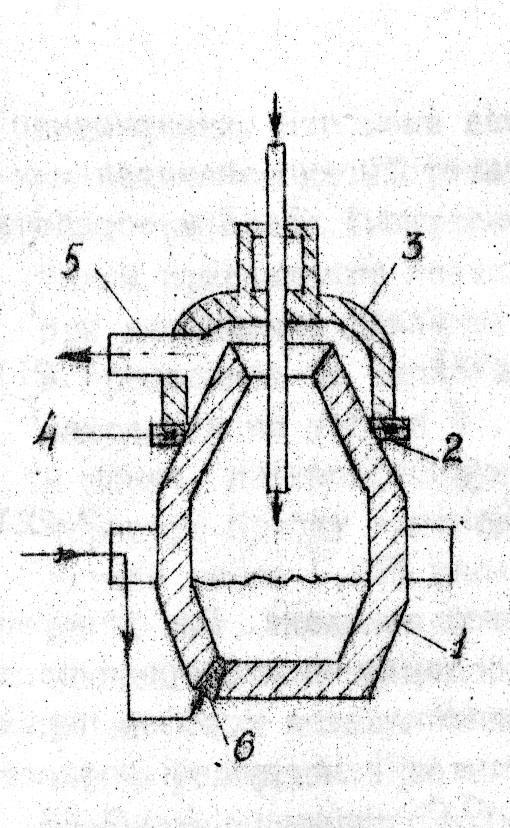

Равновесие реакции при вакуумно-кислородной обработке сдвигается вправо, а содержание углерода в металле тем ниже, чем меньше РСО, которое снижается в вакууме, и чем выше Ро2 которое повышается при продувке кислородом. Этот принцип положен в основу вакуум-кислородного обезуглероживания VOD процесс (от анг. Vacuum, Oxygen, Decarburisation ).

Получение очень низких концентраций углерода особенно важно для ряда марок высокохромистой коррозионностойкой стали и некоторых специальных сталей. В обычных условиях обезуглероживание высокохромистых сталей сопровождается окислением хрома с образованием тугоплавких оксидов хрома, загущающих шлак. Предотвратить значительное окисление хрома можно: или повысив температуру процесса более чем до 1810˚С, или при создании вакуума. В вакууме равновесие реакции:

(Cr2O3 ) + 3 [C ] = 2 [Cr] + 3{CO} (7.11)

для которой

![]() и

и

![]() (7.12)

(7.12)

сдвигается вправо с уменьшением Рсо и хром не только не окисляется, но и восстанавливается из шлака. Поэтому в вакууме можно получить низкоуглеродистую сталь без заметных потерь хрома, обеспечивая дегазацию и снижение содержания неметаллических включений. Поскольку реакция (7.10) идет преимущественно на границе раздела фаз, ее интенсифицируют, перемешивая ванну вдуванием инертного газа. При этом также увеличивается поверхность газ-металл и снижается Рсо. Один из вариантов конструкции установки вакуумкислородного обезуглероживания показан на рис. 7.10.

Рис. 7.10. – Схема установки для обезуглероживания металла обдувом кислородом под вакуумом:

1 – бункер с вакуумным затвором для введения легирующих в ковш; 2 – фурма для подачи кислорода; 3 – вакуумная камера; 4 – ковш с металлом.

Кислород подается через водоохлаждаемую фурму 2, а аргон – через пористую (щелевидную) пробку снизу. Установка оснащена системой подачи легирующих материалов в ковш через вакуумный затвор.

В процессе используют полупродукт, выплавляемый в электродуговой печи с продувкой ванны кислородом. Металл обезуглероживают не более чем до 1%, окисляя кремний почти полностью. Металл без шлака выпускают в ковш, присаживая известь и плавиковый шпат. Ковш устанавливают в вакуумную камеру, понижают давление до 18-26 кПа и начинают продувку кислородом, продолжая ее около часа с понижением давления до 4-10 кПа. Затем давление снижают до 100 Па, увеличивая подачу аргона. Для восстановления хрома и марганца из шлака присаживают ферросилиций, а для десульфурации – известь и плавиковый шпат.

В процессе VOD содержание углерода снижается до 0,01%, азота до 0,01%, серы до 0,001%. Степень усвоения хрома до 98%, никеля и молибдена до 99%, марганца и ниобия до 95%, алюминия и титана до 90%.

Переработку хромсодержащего полупродукта производят также в специальном конверторе, рис. 7.11, имеющем больший объем рабочего пространства.

Рис. 7.11. – Вакуумный конвертер для рафинирования высокохромистых сталей:

1 – глуходонный конвертер; 2 – фланец; 3 – крышка; 4 – уплотнительная прокладка; 5 – вакуумпровод; 6 – фурма для продувки аргоном.

Технологический процесс аналогичный процессу VOD, но основные показатели VODK процесса выше, чем VOD процесса.

8. Получение стали со сверхнизким содержанием углерода.

Достаточно низкое содержание углерода в стали обеспечивается в процессах VODK, VOF и VOD. Для получения еще более низких содержаний углерода в стали японскими фирмами предложено несколько технологий. В процессе REDA используется донная продувка стали аргоном в агрегате DH – вакууматоре с увеличением диаметра погружного патрубка (или только диаметра нижней его части). Достигается снижение углерода до 3·10-6%.

Примером комплексной технологии для получения очень низких содержаний углерода в стали служит использование агрегата VCR (Vacuum converter refiner). Процесс предназначен для выплавки нержавеющей стали с ничтожными концентрациями углерода и азота, процесс организуется в две стадии: на первой стадии аргонокислородной продувкой углерод окисляется до 0,1%; на второй стадии горловину конвертера закрывают герметично крышкой и вакуумируют металл, перемешивая инертным газом. В конце обработки присаживается ферросилиций, продолжая в течение 5 мин продувку аргоном. Получают нержавеющую сталь с суммарным содержанием углерода и азота на уровне 0,00016%.

С помощью комплексной технологии при выплавке в ДСП полупродукта из первородной шихты, вакуумировании его и доводке на агрегате ковш-печь получают сталь для автомобилестроения. Нормированное количество титана в стали позволяет полностью исключить наличие свободных атомов внедрения (углерода и азота), что существенно повышает пластические свойства. Такая сталь названа ULC (ultra low carbon ) или IF-сталь. Эту сталь разливают и подогревают перед прокаткой в атмосфере аргона.