- •Десульфурация металла

- •Основные этапы развития сталеплавильного производства

- •2. Общая характеристика сталеплавильных процессов

- •3. Основы теории окислителбной плавки

- •3.1. Питание сталеплавильной ванны кислородом

- •3.2. Реакция окисления углерода

- •3.3. Реакция окисления кремния

- •3.4. Реакция окисления марганца

- •3.5. Окисление фосфора

- •3.6. Десульфурация металла

- •3.7. Шлакообразование

- •3.8. Раскисление стали

- •3.9. Классификация марок стали

- •3.10. Маркировка сталей за рубежом

- •4. Конвертерные процессы выплавки стали

- •4.1. Общая характеристика конвертерных процессов

- •4.2. Кислородно - конвертерный процесс

- •4.2.1. Конструкция кислородного конвертера

- •4.2.2. Продувочные устройства кислородных конвертеров

- •4.2.3. Система подачи сыпучих материалов

- •4.2.4. Газоотводящий тракт

- •4.3. Технология кислородно-конвертерной плавки

- •4.3.1. Дутьевой режим кислородно-конвертерной плавки

- •4.3.2. Шлакообразовние

- •4.3.3. Плавление лома

- •5. Кислородно-конвертерные процессы с донным и комбинированным дутьем

- •5.1. Конструкция конвертера донного дутья

- •5.2. Особенности процесса выплавки стали с донным дутьем

- •6. Мартеновский процесс

- •6.1. Конструкция мартеновской печи

- •6.2. Разновидности мартеновского процесса

- •6.3. Технология мартеновской плавки

- •6.4. Интенсификация мартеновского процесса

- •6.5. Выплавка стали в двухванных печах

- •7. Внепечная обработка

- •7.1. Обработка металла вакуумом

- •7.1.1. Удаление кислорода и обезуглероживание металла

- •7.1.2. Дегазация металла

- •7.1.3. Снижение содержания неметаллических включений

- •Вакуумная дисцилляция

- •Современные способы вакуумирования стали

- •7.2. Обработка металла в ковше инертными газами

- •Устройства для подачи газа в сталь

- •Результаты обработки металла нейтральными газами

- •Варианты совершения обработки металла аргоном в ковшах

- •Аргонно – кислородная продувка

- •Обработка металла синтетическим шлаком

- •Обработка шлака в ковше твердыми шлакообразующими смесями и порошкообразными материалами

- •Дефосфорация металла

- •Десульфурация металла

- •Науглероживание, азотация и легирование стали

- •Особенности рафинирования стали кальцием, магнием и рзм

- •Введение материалов в жидкую сталь в оболочке

- •Комплексное внепечное рафинирование стали

- •Перемешивание металла в ковше

- •Отделение шлака от металла

- •Флотация и фильтрация неметаллических включений

-

Результаты обработки металла нейтральными газами

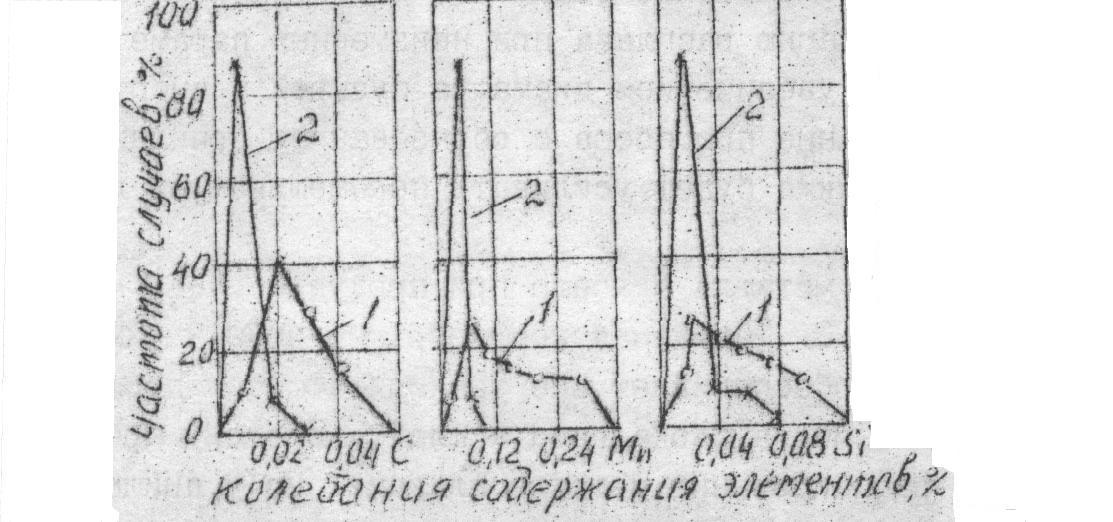

Обработка металла нейтральным газом в ковшах в течение до 10 мин. обеспечивает существенное снижение колебания содержания основных элементов в стали, рис.7.16.

Рис. 7.16. – Частотное распределение колебания содержания С, Мn, S в стали типа 20Г, полученной без продувки (1) и с продувкой (2) в ковше аргоном.

Даже в 350т кошах разница между максимальным и минимальным содержанием основных элементов по ходу разливки обработанного металла составляла только около 0,01%. Одновременно с этим усредняется и снижается температура металла в объеме ковша, рис.7.17.

Рис. 7.17. – Сопоставление температуры на выпуске из конвертора стали 17ГС после усреднения в ковше (Тк1) и после окончания обработки (Тк2).

Перепад температуры в объеме ковша снижается примерно в 2 раза, а в зависимости от температуры футеровки ковша во время обработки температура металла понижается на 1,5 – 4,5˚С/мин. Это позволяет оптимизировать температуру разливки перегретого металла, регламентируя продолжительность продувки после контрольного замера температуры.

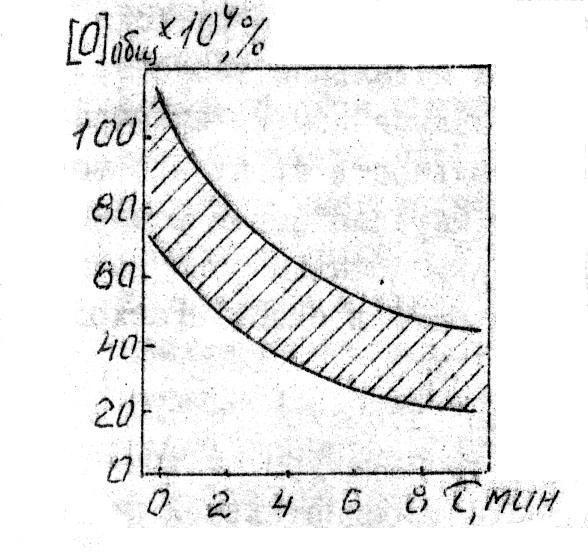

Рафинирующее воздействие продувки стали в ковше нейтральным газом во многом аналогично обработке вакуумом, но менее эффективно. Продувка аргоном раскисленной стали обеспечивает коагуляцию, флотацию и ассимиляцию неметаллических включений покровным шлаком. Общее содержание кислорода в стали в течение 6 мин. обработки снижается более чем в 2 раза, рис.7.18.

Рис. 7.18. – Изменение общего содержания кислорода в стали [О]общ при обработке металла продувкой аргоном.

При этом замена шамотной футеровки ковшей на основную и снижение окисленности покровного шлака существенно улучшают ситуацию. Если продувается не полностью раскисленный металл, то при уменьшении парциального давления СО увеличивается активность углерода, становится возможным дораскисление металла, восстановление некоторых оксидных неметаллических включений и за счет увеличения количества газовых пузырей интенсифицируется взаимодействие металла с покровным шлаком. Возможна дополнительная десульфурация металла в результате снижения окисленности ванны. Дегазация металла при продувке инертным газом обуславливается тем, что в пузырьках аргона начальное парциальное давление водорода, азота и оксида углерода равны нулю и далеки от равновесных с металлом. Степень дегазации повышается с увеличением межфазной поверхности металл-газ, исходной концентрации газов в металле, времени всплывания пузырьков и мощности перемешивания металла. Для дегазации важно ввести в расплав мелкие пузыри аргона равномерно распределенные в объеме. В результате нагрева, уменьшения ферростатического давления при всплывании и перехода в пузыри растворенных газов они растут с увеличением поверхности металл-газ.

Первоначальные размеры и время всплывания пузырьков газа зависят от конструктивных параметров продувочных устройств. Если используются сопла, то размер пузырей определяется объемным расходом аргона q:

rn = 0,48. q 1,5 (7.15)

При продувке через пористые вставки:

r1n = 3. σ·dn / (4.q. ρm) (7.16)

где σ - поверхность натяжения; dn – диаметр пор; ρm – плотность металла. Содержащиеся в стали сера и кислород снижают поверхностное натяжение, но затрудняют адсорбцию азота в поверхностном слое.

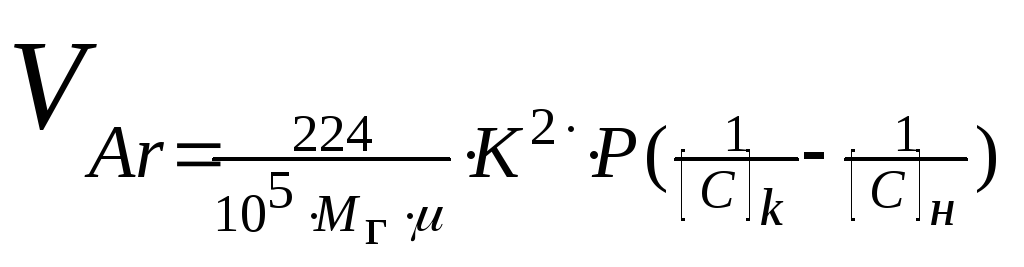

Оценивают необходимый удельный расход аргона для дегазации металла по формуле, м 3/т:

(7.17)

(7.17)

где Mг – молекулярная масса удаляемого газа; μ - К.П.Д. продувки; Р – давление газа над расплавом, Па; [C] K и [C]H – конечное начальное содержание удаляемого газа, %; К – константа равновесия реакции растворения газа в металле при данной температуре Т по шкале Кельвина.

ℓg

KH

= -

![]() - 1,577 (7.18)

- 1,577 (7.18)

ℓg

KN

= -

![]()

![]() - 0,95 (7.19)

- 0,95 (7.19)

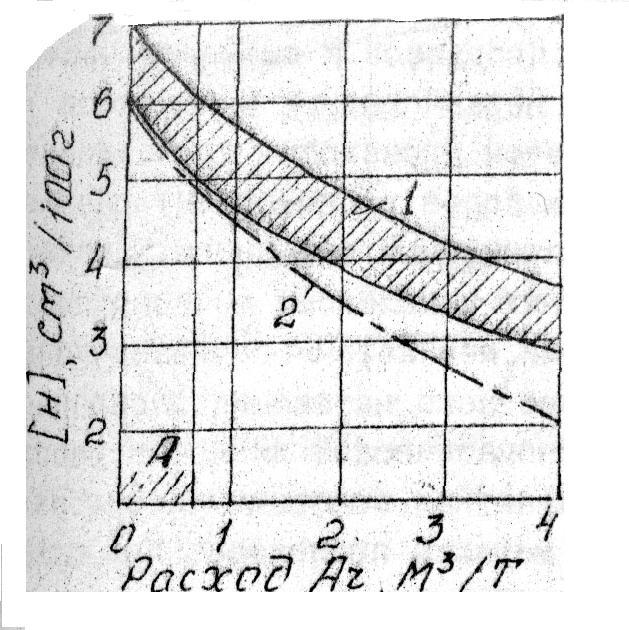

Из рисунка 7.19 следует, что для ощутимой дегазации стали расход аргона должен быть на уровне 3 м3/т, что приведет к значительному понижению температуры металла и увеличению затрат.

Рис. 7.19. – Удаление водорода при продувке аргоном спокойной (1) и кипящей (2) стали (А) – область обычных расходов аргона.

Обработка стали в ковше аргоном кроме повышения качества за счет рафинирования, позволяет повысить некоторые физические и механические свойства в результате изменения структуры в жидком состоянии. Перемешивание микронеравновесного расплава способствует ускорению диффузионных процессов и частично разрушает существующие в расплаве неравновесные комплексы сильно взаимодействующих частиц. Расплав приближается к состоянию равновесия с более равномерным распределением атомов основных, легирующих и примесных элементов. Часть прочных внутренних связей в неравновесных комплексах высвобождается, при этом увеличивается средняя энергия межчастичного взаимодействия, в результате чего увеличивается поверхностное натяжение расплава, энергия активации вязкого течения и кинематической вязкости расплава. Увеличивается также плотность, теплопроводность, магнитная восприимчивость и пр. Стабилизация свойств достигается обычно после продувки в течение 10 мин.

Обработанный металл затвердевает с увеличенной толщиной ламинарного слоя у фронта кристаллизации при меньшем развитии ликвации. Обеспечивается получение более плотной и однородной структуры, а излом ударных образцов становится преимущественно вязким, чашечным.

Это приводит к росту ударной вязкости и прочности металла, особенно в сталях и сплавах с повышенным содержанием карбидообразующих элементов.

К недостаткам технологии обработки стали аргоном в ковше относятся:

- высокий расход аргона для дегазации стали;

- большое снижение температуры металла при длительной обработке;

- наличие застойных зон в нижней части ковша;

- оголение металла из-под шлака;

- несовершенство техники ввода аргона;

- необходимость запаса объема ковша;

- рефосфорация при попадании в ковш плавильных шлаков.