- •Десульфурация металла

- •Основные этапы развития сталеплавильного производства

- •2. Общая характеристика сталеплавильных процессов

- •3. Основы теории окислителбной плавки

- •3.1. Питание сталеплавильной ванны кислородом

- •3.2. Реакция окисления углерода

- •3.3. Реакция окисления кремния

- •3.4. Реакция окисления марганца

- •3.5. Окисление фосфора

- •3.6. Десульфурация металла

- •3.7. Шлакообразование

- •3.8. Раскисление стали

- •3.9. Классификация марок стали

- •3.10. Маркировка сталей за рубежом

- •4. Конвертерные процессы выплавки стали

- •4.1. Общая характеристика конвертерных процессов

- •4.2. Кислородно - конвертерный процесс

- •4.2.1. Конструкция кислородного конвертера

- •4.2.2. Продувочные устройства кислородных конвертеров

- •4.2.3. Система подачи сыпучих материалов

- •4.2.4. Газоотводящий тракт

- •4.3. Технология кислородно-конвертерной плавки

- •4.3.1. Дутьевой режим кислородно-конвертерной плавки

- •4.3.2. Шлакообразовние

- •4.3.3. Плавление лома

- •5. Кислородно-конвертерные процессы с донным и комбинированным дутьем

- •5.1. Конструкция конвертера донного дутья

- •5.2. Особенности процесса выплавки стали с донным дутьем

- •6. Мартеновский процесс

- •6.1. Конструкция мартеновской печи

- •6.2. Разновидности мартеновского процесса

- •6.3. Технология мартеновской плавки

- •6.4. Интенсификация мартеновского процесса

- •6.5. Выплавка стали в двухванных печах

- •7. Внепечная обработка

- •7.1. Обработка металла вакуумом

- •7.1.1. Удаление кислорода и обезуглероживание металла

- •7.1.2. Дегазация металла

- •7.1.3. Снижение содержания неметаллических включений

- •Вакуумная дисцилляция

- •Современные способы вакуумирования стали

- •7.2. Обработка металла в ковше инертными газами

- •Устройства для подачи газа в сталь

- •Результаты обработки металла нейтральными газами

- •Варианты совершения обработки металла аргоном в ковшах

- •Аргонно – кислородная продувка

- •Обработка металла синтетическим шлаком

- •Обработка шлака в ковше твердыми шлакообразующими смесями и порошкообразными материалами

- •Дефосфорация металла

- •Десульфурация металла

- •Науглероживание, азотация и легирование стали

- •Особенности рафинирования стали кальцием, магнием и рзм

- •Введение материалов в жидкую сталь в оболочке

- •Комплексное внепечное рафинирование стали

- •Перемешивание металла в ковше

- •Отделение шлака от металла

- •Флотация и фильтрация неметаллических включений

3.8. Раскисление стали

В чистом железе в равновесии с его оксидами растворяется при температуре 1600˚С 0,20…0,23% кислорода. В конце плавке в низкоуглеродистой стали растворено 0,005…0,008% кислорода, что выше равновесного содержания. Например, при [C] = 0,2 [O]p = 0,0125.

При охлаждении металла растворимость кислорода подает: в Feδ она составляет 0,034 в Feγ - 0,003…0,004, в Feα – 0,002…0,003.

При затвердевании избыточный кислород выделяется из металла и взаимодействует с железом, марганцем и углеродом. Образующиеся при этом оксиды железа будут располагаться по границам зерен в виде прослоек, снижающих прочность слитка. Оксиды марганца будут загрязнять металл неметаллическими включениями, а пузыри СО образуют газовые раковины. Такой слиток при прокатке не выдержит деформационных нагрузок и развалится. Поэтому на заключительном этапе плавки производится понижение концентрации кислорода в металле до технологически необходимой величины. Эта операция называется раскислением и производится при выплавке стали в любом агрегате.

В качестве раскислителя используют химические элементы, обладающие большим сродством к кислороду чем железо: марганец, кремний, алюминий, титан и др.

Они могут использоваться как в чистом виде (алюминий, титан), так и в виде сплавов (ферросилиций, ферромарганец, ферроалюминий), в том числе комплексных (силикокальций, амолюминий – марганец – кремний и др.).

По степени раскисленности стали подразделяют на три группы:

- спокойные, содержащие 0,002…0,003% растворенного кислорода;

- кипящие, содержащие 0,025…0,035% кислорода;

- полуспокойные, содержащие 0,012…0,015% кислорода.

Спокойная сталь затвердевает в изложнице с образованием открытой усадочной раковины в головной части слитка. Для ее ракисления используют марганец, кремний и сильные раскислители (алюминий, титан).

После наполнения изложницы кипящей сталью наблюдается энергетическое бурление металла под влиянием выделяющихся пузырей монооксида углерода, образование которого происходит на фронте затвердевания в результате взаимодействия углерода и кислорода. Этот процесс создает иллюзию кипения, что и дало название стали этой группы. Слитки кипящей стали имеют закрытую усадочную раковину, подкорковые сотовые пузыри и значительное количество различного рода пузырей в теле слитка. При прокатке все они завариваются, т.к. они изолированный от атмосферы и их стенки не окислены.

Для раскисления такой стали достаточно одного марганца.

Полуспокойная сталь в изложнице не кипит, наблюдается лишь искрение в течение нескольких секунд. Т.к. процесс газообразования полостью не подавлен, образующиеся при затвердевании металла усадочная раковина и пузыри изолированы от атмосферы и поэтому их стенки свариваются при прокатке.

Для раскисления полуспокойной стали используют марганец и кремний.

Используют такие способы раскисления:

- глубинное, или осаждающие;

- диффузионное;

- вакуумное.

Наиболее широко используют глубинное, или осаждающее раскисление, когда в качестве раскислителей используют названные ранее материалы. В объеме металла они взаимодействуют с кислором по реакции

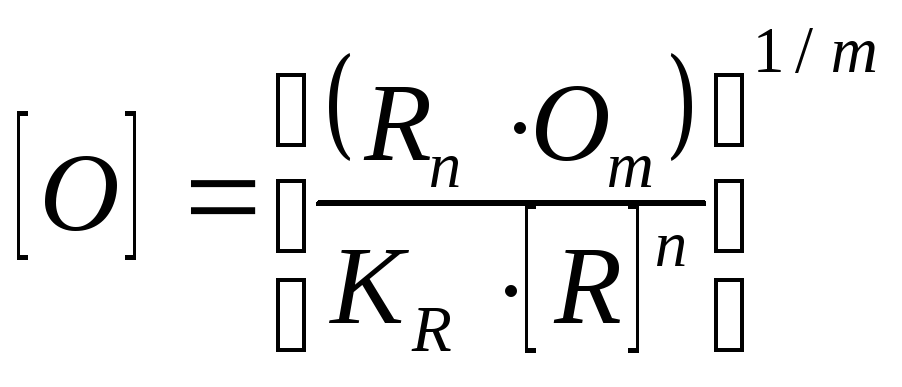

m[O] + n[R] = (RnOm) (3.29)

образующийся оксид «выпадает в осадок». По аналогии с соответствующими химическими реакциями и назван способ раскисления, хотя продукты раскисления, оксиды, всплывают из металла и переходят в шлак.

(3.30)

(3.30)

Из соотношения (3.30) следует, что для снижения концентрации растворенного в металле кислорода необходимо большое значение константы равновесия, что имеет место при использовании сильных раскислителей при низких температурах, большая концентрация раскислителя и небольшая концентрация продуктов раскисления.

Раскислительную способность химических элементов сравнивают, располагая их в ряд по величине сродства к кислороду.

При концентрации элемента – раскислителя 0,1% и температуре 1600˚С этот ряд выглядит следующим образом: Cr, Mn, V, C, Si, Al, Ti ;

При содержании раскислителя 10% он выглядит так: Cr, Mn, V, Si, C, Al, Ti; Т.е раскислительная способность является функцией концентрации и температуры.

Диффузионное раскисление используют при выплавке стали в электропечах. Способ основан на таком явлении. При контакте двух несмешивающихся фаз между ними происходит обмен ионами или молекулами вещества, в результате чего устанавливается какое-то распределение этого вещества, постоянное для данной температуры. Это распределение характеризуется величиной коэффициента распределения:

![]() (3.31)

(3.31)

Т.к.

![]() величина постоянная, то, изменяя

содержание оксида железа в шлаке, мы

будем изменять содержание кислорода

в металле. Раскисляя шлак присадками

углерода, кремния или алюминия,

производят раскисление металла, т.к.

поток кислорода направляется из

металла в шлак. Этот способ неприемлем

для мартеновских печей и кислородных

конвертеров, т.к. в них невозможно

создать восстановительную атмосферу,

при которой не происходит питание

шлака кислородом, и раскислители

будут просто сгорать.

величина постоянная, то, изменяя

содержание оксида железа в шлаке, мы

будем изменять содержание кислорода

в металле. Раскисляя шлак присадками

углерода, кремния или алюминия,

производят раскисление металла, т.к.

поток кислорода направляется из

металла в шлак. Этот способ неприемлем

для мартеновских печей и кислородных

конвертеров, т.к. в них невозможно

создать восстановительную атмосферу,

при которой не происходит питание

шлака кислородом, и раскислители

будут просто сгорать.

Раскисление вакуумом основано на том, что углерод дает газообразные продукты взаимодействия с кислородом. Константа равновесия реакции окисления углерода дает возможность управлять этим процессом.

Зная, что произведение концентраций углерода и кислорода – величина постоянная, можно управлять концентрацией кислорода, изменяя давление (парциальное) СО в атмосфере:

![]() (3.32)

(3.32)

Создавая разряжение, (снижая парциальное давление монооксида углерода в газовой фазе), можно добиться снижения концентрации кислорода в металле, т.к. произведение [C] [O] величина постоянная при температуре сталеплавильных процессов.

В подавляющем большинстве используют осаждающее раскисление. При производстве кипящей стали достаточная степень раскисленности достигается присадками только марганца до остаточного его содержания 0,3…0,4%. Содержание кремния не должно превышать 0,02…003%.

При производстве полуспокойной стали, наряду с марганцем, используют кремний, его остаточное содержание составляет обычно 0,10…0,12 %.

Раскисление спокойной стали производят марганцем (остаточное содержание 0,3…0,5%), кремнием (остаточное содержание 0,2…0,3%) и небольшим количеством какого-либо сильного раскислителя, обычно алюминия или титана.

С операцией раскисления совмещают легирование, т.е. насыщение стали в требуемых количествах элементами, придающими ей необходимые технологические свойства. Это могут быть те же марганец и кремний в количествах выше указанных, хром, ванадий, титан, никель, вольфрам и др. Раскисление и легирование можно проводить в печи, в ковше; предварительное в печи и окончательное – в ковше.