- •Десульфурация металла

- •Основные этапы развития сталеплавильного производства

- •2. Общая характеристика сталеплавильных процессов

- •3. Основы теории окислителбной плавки

- •3.1. Питание сталеплавильной ванны кислородом

- •3.2. Реакция окисления углерода

- •3.3. Реакция окисления кремния

- •3.4. Реакция окисления марганца

- •3.5. Окисление фосфора

- •3.6. Десульфурация металла

- •3.7. Шлакообразование

- •3.8. Раскисление стали

- •3.9. Классификация марок стали

- •3.10. Маркировка сталей за рубежом

- •4. Конвертерные процессы выплавки стали

- •4.1. Общая характеристика конвертерных процессов

- •4.2. Кислородно - конвертерный процесс

- •4.2.1. Конструкция кислородного конвертера

- •4.2.2. Продувочные устройства кислородных конвертеров

- •4.2.3. Система подачи сыпучих материалов

- •4.2.4. Газоотводящий тракт

- •4.3. Технология кислородно-конвертерной плавки

- •4.3.1. Дутьевой режим кислородно-конвертерной плавки

- •4.3.2. Шлакообразовние

- •4.3.3. Плавление лома

- •5. Кислородно-конвертерные процессы с донным и комбинированным дутьем

- •5.1. Конструкция конвертера донного дутья

- •5.2. Особенности процесса выплавки стали с донным дутьем

- •6. Мартеновский процесс

- •6.1. Конструкция мартеновской печи

- •6.2. Разновидности мартеновского процесса

- •6.3. Технология мартеновской плавки

- •6.4. Интенсификация мартеновского процесса

- •6.5. Выплавка стали в двухванных печах

- •7. Внепечная обработка

- •7.1. Обработка металла вакуумом

- •7.1.1. Удаление кислорода и обезуглероживание металла

- •7.1.2. Дегазация металла

- •7.1.3. Снижение содержания неметаллических включений

- •Вакуумная дисцилляция

- •Современные способы вакуумирования стали

- •7.2. Обработка металла в ковше инертными газами

- •Устройства для подачи газа в сталь

- •Результаты обработки металла нейтральными газами

- •Варианты совершения обработки металла аргоном в ковшах

- •Аргонно – кислородная продувка

- •Обработка металла синтетическим шлаком

- •Обработка шлака в ковше твердыми шлакообразующими смесями и порошкообразными материалами

- •Дефосфорация металла

- •Десульфурация металла

- •Науглероживание, азотация и легирование стали

- •Особенности рафинирования стали кальцием, магнием и рзм

- •Введение материалов в жидкую сталь в оболочке

- •Комплексное внепечное рафинирование стали

- •Перемешивание металла в ковше

- •Отделение шлака от металла

- •Флотация и фильтрация неметаллических включений

3. Основы теории окислителбной плавки

3.1. Питание сталеплавильной ванны кислородом

Выплавка стали в мартеновских печах осуществляется за счет сжигания топлива в потоке воздуха. В атмосфере рабочего пространства при этом присутствуют СО2, Н2О, О2. Эти же газы находятся в атмосфере электродуговых печей. В конвертерных процессах чугун продувают воздухом или технически чистым кислородом. Т.е. во всех случаях атмосфера в сталеплавильных агрегатах окислительная; парциальное давление кислорода в зависимости от типа процесса колеблется от 20 до 100 КПа, а равновесное с металлом (с растворенным в металле кислородом) составляет 10 -3…10 – 5 Па. Т.е. имеется значительный окислительный потенциал, благодаря чему процесс поступления кислорода в металл и его расходование на окисление примесей идет непрерывно.

Из атмосферы мартеновской печи поступает до 30 кг кислорода на тонну стали, из атмосферы кислородного конвертера – до 80 кг.

Переход кислорода из газовой фазы в металл может осуществляться по нескольким схемам:

1. Путем непосредственного контакта металла с атмосферой при продувке ванны воздухом или кислородом.

2. С помощью корольков (капель) металла, образующихся всегда в больших количествах, как при кипении, так и при продувки ванны. При этом корольки взаимодействуют и с атмосферой, и со шлаками.

3. Кислород из атмосферы может поступать в металл через шлак в несколько этапов:

- взаимодействие окислительного газа с оксидом железа на поверхности шлака по реакции:

(3.1)

(3.1)

- транспортировка образовавшегося оксида на границу шлак – металл и взаимодействие его с железом по реакции:

(Fe2O3) + [ Fe ] → 3(FeO) (3.2)

растворение части (FeO) в металле по реакции:

(FeO) → [ Fe] + [ O ] (3.3)

Растворившийся в металле кислород участвует в окислении примесей в объеме металла, а оставшаяся в шлаке часть (FeO) может расходоваться на ркисление примесей на границе шлак – металл или участвовать в переносе кислорода по описанной схеме.

4. Важная роль в питании ванны кислородом принадлежит твердым окислителям, которые вносятся в агрегат во время загрузки шихты и по ходу плавки.

3.2. Реакция окисления углерода

Основная составляющая шихты при выплавке стали – чугун – содержит в среднем 4%. В готовой стали содеожание углерода в большинстве случаев исчисляется десятыми долями процента, поэтому скорость окисления углерода определяет продолжительность плавки, и эту реакцию считают главной реакцией сталеплавильных процессов.

Углерод является основным потребителем кислорода. Установлено, что окисление углерода происходит в объеме металла по реакциям:

[ C ] + [ O ] = { CO } (3.4)

[ C ] + 2 [ O ] = { CO2 } (3.5)

Вторая реакция протекает при концентрациях углерода менее 0,05%, поэтому не будем ее рассматривать.

Объем выделяющихся газов многократно превышает объем металла, т.к. окисление 1кг углерода сопровождается образованием более 10м3 СО при температуре 1500˚С. Это обеспечивает интенсивное перемешивание металла и шлака и ускоряет массообменные процессы. В мартеновском же и электросталеплавильном процессах это обеспечивает нагрев металла и усреднение его температуры по всему объему ванны. При отсутствии перемешивания вряд ли была возможна выплавка стали на подине мартеновской или какой-либо иной печи.

Кроме того, углерод является важным источником тепла. Например, в кислородно-конвертерном процессе при окислении углерода выделяется до 25% тепла в приходной части теплового баланса.

Константу равновесия реакции (3.4) с достаточной для практических целей точностью можно записать в таком виде:

Кс

=

![]()

![]() (3.6)

(3.6)

Установлено, что при температуре сталеплавильных процессов произведение величин в знаменателе этого выражения является постоянной величиной

[ C ] [ O ] = 0,0025. (3.7)

Учитывая, что при выходе на поверхность металла давление СО в пузыре равно атмосферному Рсо = 1ат, выражение (3.6) записывают в виде

Кс

=

![]() (3.8)

(3.8)

Тогда, с учетом (3.7) Кс = 400.

Уравнение (3.7) используют для определения соотношений концентраций углерода и кислорода в железе в состоянии равновесия при температуре сталеплавильных процессов.

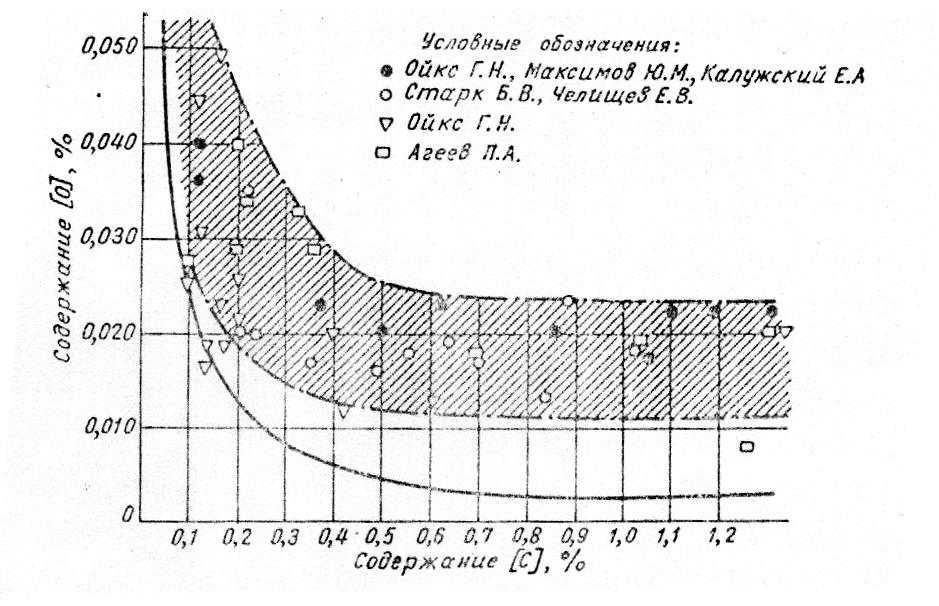

В реальных условиях для протекания реакции обезуглероживания необходим некоторый избыток кислорода, что и наблюдается в действительности (рис. 3.1).

Из рассмотрения этой зависимости следует, что концентрация кислорода в металле контролируется углеродом и понижается с повышением концентрации углерода.

Окисление углерода может идти и на границах металла со шлаком и с газовой фазой соответственно по реакциям

[C] + (FeО) = {CO} + [Fe]

[C] + ½{O2} = {CO}

Рис 3.1 Зависимость между содержанием [С] и [О] в металле для равновесных и действительных условий мартеновской ванны.

Важным в практическом отношении является вопрос о скорости окисления углерода, т.к. от этого зависит производительность агрегата.

Термодинамический анализ реакций окисления углерода показывает, что с увеличением температуры создаются более благоприятные условия для их протекания.

Минимальная температура перегрева металла над температурой ликвидус сплава составляет 30…- 40˚С, и задача сталевара состоит в том, чтобы плавку вести горячо, обеспечивая тем самым сокращение длительности плавки.

Скорость окисления зависит от содержания углерода двояко: в области высоких концентраций ([C] > 0,1…0,2%) при постоянной скорости поступления кислорода она остается неизменной, а при меньших концентрациях падает. Указанный диапазон концентраций называют критическим, т.к. происходит изменение лимитирующего звена реакции: в области высоких концентраций скорость реакции контролируется доставкой кислорода в зону реакции, в области меньших концентраций лимитирующим звеном становится массоперенос углерода. Естественно, что с увеличением скорости подвода кислорода в зону реакции скорость окисления растет, одновременно увеличивается и критическая концентрация углерода (рис. 3.2)

Рис. 3.2 Зависимость скорости выгорания углерода от его концентрации в металле при различной интенсивности продувки ванны 900 т мартеновской печи кислородом, м3/ч:

1,2,3,4,5 – интенсивность доставки кислорода.