- •Шабаев Олег Евгеньевич

- •«Эксплуатация и ремонт горношахтного оборудования»

- •Применение пластической деформации при ремонте и восстановлении гшо

- •Восстановление полимерами и клеем

- •Организация рабочего места

- •Процесс разработки оптимальной технологии монтажных работ включает в себя следующие этапы:

- •При выборе технологии может возникнуть ситуация, в которой не удовлетворяются условия безопасности, либо выбранный вариант не может быть обеспечен. Тогда необходимо повторить методику выбора.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра горных машин

Шабаев Олег Евгеньевич

Конспект лекций по дисциплине:

«Эксплуатация и ремонт горношахтного оборудования»

Донецк – 2008

Введение в курс

Повышение экономических показателей оборудования для горных работ связано с непрерывным ростом энерговооруженности, с увеличением уровня механизации основных и вспомогательных работ горнодобывающего цикла, а так же с разработкой автоматизированных систем управления этим оборудованием. В свою очередь, повышение уровня механизации обуславливает перераспределение значимости различных технологических процессов при добыче полезного ископаемого и делает одним из важнейших технологический процесс ремонта и восстановления горного оборудования. Ремонтом горных машин в настоящее время занято до 25% от общей численности рабочих, а 15% текущих затрат, необходимых для добычи полезных ископаемых приходится на текущие ремонты. Затраты на капитальный ремонт составляют до 50% от стоимости нового оборудования Простои, связанные с несовершенством оборудования, составляют до 15% длительности смены. В связи с этим интересы горного производства требуют, чтобы оборудование работало бесперебойно в течение достаточно длительного и заранее оговоренного срока. Для достижения этих целей необходимо исключить причины поломок, повысить износостойкость до экономически целесообразного уровня.

Решить эти задачи можно 3-мя путями:

1) выпуск большего количества ГМ;

2) создание новых высокоэффективных машин;

Сдерживающие факторы этого направления:

- необходимость создания новых высокопрочных материалов;

- необходимость создания принципиально новой конструкции машин;

- необходимость совершенствования технологии горных работ;

- необходимость повышения уровня квалификации обслуживающего персонала.

3) повышение эффективности работ и надежности на основе своевременной и качественной системы планово-предупредительных ремонтов, что должно решаться в комплексе на основе: современной технологии и методов организации монтажно-демонтажных работ; организации систем ППР; технологии и организации капитальных ремонтов, а так же разработки научных основ оптимизации периодичности ППР и ТО и совершенствования средств диагностики за состоянием машинных узлов и машины в целом. Поэтому дисциплина «Эксплуатация и Ремонт» оговаривает минимум необходимых знаний по вопросам организации ремонта, служб, методов восстановления ГМ и повышения их долговечности.

Цель дисциплины «Эксплуатация и Ремонт» – помочь в системном изучении процессов эксплуатации и ремонта, обеспечивающих различное использование ГМ по назначению и их своевременный ремонт и восстановление. Эта цель достигнута на основе обобщения опыта по эксплуатации и ремонту, знаний современных методов восстановления узлов и деталей машин и на базе знания структур энергомеханических и ремонтных служб шахт.

Дисциплина рассматривает элементы ГМ с учетом их специфики, особенностей конструкций ГМ и противоречивых требований к их параметрам.

Специфика условий эксплуатации ГМ

Динамические и периодические нагрузки.

Агрессивность шахтных вод (наличие кислоты и щелочей) => коррозия => нет предела усталости.

Проникновение воды и абразивных частиц в редуктора.

Мелкодисперсная пыль => загрязнение смазки, её загустевание, абразивный износ; угольная пыль может вызвать замыкание.

Стесненность рабочего пространства => ограниченны размеры ГМ, затруднен монтаж-демонтаж, технический осмотр и ремонт.

Требования

к ГМ![]()

Высокая надежность.

Приспособленность конструкции к ТО и ремонту в стесненных условиях эксплуатации, доступ к наиболее слабым узлам и деталям, легкость их снятия, унификация.

Возможность многократного восстановления изношенных поверхностей деталей.

Структура процесса эксплуатации и ремонта ГМ

Производственный процесс – это совокупность всех действий людей и орудий труда для выпуска продукции. На шахтах он состоит из конечного множества технологических процессов, операций, приемов и элементарных движений.

Технологическая операция – это первоначальный элемент производственного процесса, т. к. после её окончания происходит полное изменение продукта производства. В общем случае технологическая операция включает в себя объект производства (О), продукт производства (Р), орудие производства (I) и рабочий оператор (W):

![]() =

f(O,P,I,W).

=

f(O,P,I,W).

Орудие производства I включает в себя технологическое приспособление, технологическую машину и контрольно-измерительный инструмент (соответственно d, m и t):

![]() =

f

(d,

m,

t),

=

f

(d,

m,

t),

тогда:

= f(O,P, d, m, t, W) => 64 организации технического процесса.

Для любого технологического процесса характерны два уровня:

1) «А» - материальная часть технологического процесса.

2) «Б» - информационная часть технологического процесса.

Каждый уровень имеет свой вход, выход и орудия производства.

Для уровня «А» входом является материальный объект производства, выходом – продукт производства, орудиями производства – технологические машины, оснастка и контрольно-измерительные инструменты.

Для уровня «Б» вход – информация о ходе производства, выход – сообщение о результатах анализа, орудие производства – ЭВМ или интеллект оператора.

Между уровнями «А» и «Б» существует обратная взаимосвязь, а непосредственный исполнитель – связывающее звено между этими уровнями.

Таким образом, производственный процесс включает в себя часть действий, связанных с эксплуатацией ГШО.

Эксплуатация – совокупность действий по подготовке и использованию машины по ее назначению, хранению и транспортировке.

Подготовка включает монтаж-демонтаж и наладку.

Технический осмотр (ТО) – комплекс операций для поддержания исправного или работоспособного состояния машины.

ТО бывает на стадиях транспортировки, хранения, использования машины.

Монтажно-демонтажные работы при использовании машины по назначению включают:

1) доставку ГШО к месту установки;

2) сборку узлов, сборку машины и наладку.

ТО на стадии использования ГМ включает:

1) техническую диагностику текущего состояния машины;

2) регулировку машины;

3) замену изношенных частей и деталей ГМ;

4) смазку.

Демонтаж на стадии использования ГМ по назначению включает:

1) разборку машины на транспортабельные узлы;

2) их погрузку и транспортировку.

Ремонт – это комплекс работ, направленных на поддержание работоспособного состояния и восстановления, в случае необходимости, работоспособного состояния.

Различают два вида ремонта:

- текущий (в процессе эксплуатации машины): обеспечение её гарантированной работоспособности, работы по замене отдельных узлов и деталей, восстановление отдельных частей машины и непрерывная регулировка машины;

- капитальный, который предназначен для восстановления исправного состояния машины и восстановления ресурса полного или близкого к полному и включающий в себя следующие виды работ: полная разборка машины; восстановление всех её узлов и деталей, включая базовые; сборка и регулировка отдельных частей и машины в целом.

При капитальном ремонте необходима дефектация деталей машины.

Дефектация выполняется в три этапа:

1) разъединение узлов на детали;

2) мойка узлов;

3) дефектация .

Восстановление свойств узлов и деталей ГМ включает в себя:

- разборку, мойку и дефектацию;

- восстановление деталей;

- обработку деталей.

Сборка машины включает в себя:

- соединение деталей в узлы;

- испытания;

- регулировку;

- покраску.

Структура

технологических процессов – это частично

упорядоченное множество, любые 2 элемента

которого имеют наибольшую нижнюю или

верхнюю границу либо их пересечение

или объединение. При пересечении двух

множеств получается новое множество,

принадлежащее к множествам исходным:

X![]() Y=Z.

Y=Z.

Объединение множеств – новое множество, состоящее из одноименных элементов, принадлежащих либо множеству X, либо множеству Y. При образовании новых структур технологических процессов целесообразно, чтобы он состоял не более чем из 3-х процессов или операций.

Оценка технологичности ГМ

Технологичность – совокупность свойств конструкции, которые проявляются в возможности оптимальных затрат труда, средств производства, времени и т. д. при технологической подготовке производства, изготовлении, эксплуатации и ремонтах по сравнению с аналогичными показателями однотипных конструкций того же назначения при обеспечении установленных показателей качества, принятых в данных условиях изготовления, эксплуатации и ремонта.

В

иды

технологичности по области проявления

своих свойств

иды

технологичности по области проявления

своих свойств

производственная эксплуатационная ремонтная

Эксплуатационная технологичность проявляется на стадии выполнения работ при эксплуатации машины.

Ремонтная технологичность – совокупность свойств машины, которая характеризует её приспосабливаемость к работам на стадии выполнения капитальных ремонтов.

Технологичность описывается рядом показателей, которые условно можно разделить на:.

1) По уровню значимости:

- основные;

- дополнительные.

2) По количеству характерных признаков:

- частные;

- комплексные.

3) По способу выражения:

- абсолютные;

- относительные.

Средняя суммарная оперативная трудоемкость процесса определяется на стадии эксплуатации и ремонта:

![]() ,

,

![]() ,

,

где S – количество оперативных процессов на рассматриваемой стадии;

![]() – средняя

суммарная оперативная трудоемкость

i-ого

технологического процесса;

– средняя

суммарная оперативная трудоемкость

i-ого

технологического процесса;

![]() -

количество i-тых

однотипных процессов.

-

количество i-тых

однотипных процессов.

![]() ,

,

где

![]() – оперативная трудоемкость m-ой

операции,

– оперативная трудоемкость m-ой

операции,

![]() –

количество

однотипных m-ых

операций,

–

количество

однотипных m-ых

операций,

n – количество операций в i-ом технологическом процессе.

Машина может иметь лучший частный показатель, но вместе с тем может быть хуже по ряду других потребительских свойств, поэтому наряду с абсолютными показателями вводят частные относительные показатели, которые определяются как отношение абсолютных показателей к функциональному критерию машины.

Для этого вводят удельный показатель технологичности по i-й операции:

где

![]() –

трудоемкость i-ой

операции для j-ой

машины;

–

трудоемкость i-ой

операции для j-ой

машины;

![]() –

функциональный

критерий j-ой

машины

–

функциональный

критерий j-ой

машины

Функциональные критерии бывают теоретические, технические и эксплуатационные, а так же ремонтные.

Теоретические показатели для горной промышленности:

-

для ВМ:

![]()

![]() ;

;

-

для МК:

![]() ;

;

-

для СК:

![]() .

.

Технические функциональные критерии:

-

для ВМ:

;

;

-

для МК:

;

;

-

для CК:

.

.

![]()

Эксплуатационные критерии:

-

для ВМ:

![]() ;

;

-

для МК:

![]() ;

;

-

для СК:

.

.

![]() .

.

Ремонтные критерии:

-

для ВМ:![]()

![]() ;

;

-

для МК:

![]() ;

;

-для

СК:

![]() .

.

.

.

Уровень трудоемкости конструкций – показатель, характеризующий свойства трудоемкости конструкций относительно соответствующего значения базового показателя трудоемкости. Для его определения используют частные удельные показатели трудоемкости для различных однотипных машин.

![]()

![]() ;

;

где m – количество частных удельных показателей точности;

n – количество однотипных машин.

![]() ,

,

![]() –

–

динамическая модель фиктивной эталонной машины, обладающей наилучшими способностями.

Уровень точности j-той машины по частным показателям:

.

.

Доля участия каждого частного показателя для j-той машины в общей сумме показателей для n рассматриваемой машины равна:

![]() .

.

Для исключения влияния количества выбранных показателей определяет коэффициент участия:

![]() .

.

Чтобы найти значение частных показателей необходимо воспользоваться методом суммирования частных векторов в n-ном пространстве:

![]() 2

2

Для

базовой машины:

![]() .

.

Комплексный показатель технологичности:

<1

<1

Износ в машинах

Изнашивание – изменение размеров, объема и формы элементов машины под действием рабочих нагрузок и окружающей среды.

Рабочие нагрузки могут быть механические, электронные, магнитные, тепловые и др.

Окружающая среда для ГМ – угольная и породная пыль, температурный режим, шахтная вода.

Износ – результат изнашивания.

Износ бывает:

- моральный (определяется уровнем НТР). Оборудование считается устаревшим, когда появляются машины, обеспечивающее более высокий ТЭП, экономию или отвечающие более высоким социальным требованиям. Срок морального изнашивания – 10-15 лет;

- физический (износ, обусловленный физическим изменением параметров детали).

По степени интенсивности различают физический износ:

- аварийный (скорость выше нормы) – ведет к аварии или мгновенной потери работоспособности машины, является устранимым при устранении причин, вызвавших его:

ошибки при конструировании;

недостатки технологии производства и эксплуатации машин;

применение машин не по назначению;

несвоевременное проведение ТО и Т;

несоответствие видов смазки.

- естественный (нормальная скорость) – неустраним на современном этапе; определяет задачу создания новых износостойких материалов или смазок. Вид и характер износа зависит от условий эксплуатации детали:

1) от скорости скольжения;

2) от наличия динамического нагревания;

3) от перегрузок узлов трения;

4) от вида смазки;

5) от влияния внешней среды.

Основные типы естественного износа:

- механический износ;

- окислительный износ;

- эрозия;

- старение материала.

1.Механический износ сопровождается процессом резания, истирания, выкрашивания и делится на виды:

а) молекулярное взаимодействие, при котором происходит схватывание

поверхности друг с другом или, так называемый, «образ мостика». Возникает в мягких материалах и приводит к задирам поверхности.

б) фрейтинг-износ – возникает при высоких нагрузках в сопряжениях и колебательных перемещение поверхности друг относительно друга, его разновидность – фрейтинг-коррозия. Такому износу подвержен шлицевые, болтовые, шпоночные соединения и т. д. Путь устранения – устранение колебаний.

в) питтинг-износ – разрушение поверхности материала под действием переменных контактных напряжений. Проявляется только на поверхности детали в виде мелких раковин или оспин. Наблюдается в телах качения или в телах, которым характерно качение с проскальзыванием – подшипники или зубчатые колёса. Физика процесса: многократное нагревание, деформация поверхностного слоя => трещины.

Глубина микротрещин:

![]() ,

,

где S — площадь контакта детали.

Разновидность питтинг-износа – разрушение цементационного слоя, когда трещины находятся под ним.

г) усталостный износ обусловлен действием циклических переменных нагрузок, возникновением в материале напряжений растяжения или изгиба. Наблюдается в валах, зубчатых передачах.

Физика процесса: в результате многократного изменения напряжения в материале накапливаются остаточные деформации, которые обуславливают накопление повреждаемости. В месте максимального накапливания повреждаемости появляются микротрещины, которые являются концентраторами напряжений. Далее микротрещины развиваются в трещины по всему сечению детали, и после этого наступает хрупкий износ детали.

д) кавитационный износ – наблюдается в электротехнической поверхности слоёв детали ГМ, которые находятся в контакте с жидкостями, имеющими переменную скорость.

Физика процесса: под действием гидравлического давления в метах его падения из рабочей жидкости выделяются пузырьки воздуха. При попадании пузырьков в зону высокого давления происходит их дробление и у поверхности детали происходит их взрыв, выделение большого количества энергии, повышается местное давление, разрушается поверхностный слой детали.

е) гидроабразивный износ – одна из разновидностей кавитационного износа, только здесь в жидкости имеются абразивные частички (элементы трубопровода ГМ, насосы и другие).

ж) газоабразивный износ: мимо поверхности детали протекает поток воздуха, содержащий абразивные частицы (крыльчатка вентиляторов).

2. Окислительный износ (коррозия) – возникает под химическим воздействием внешней среды и разрушает поверхности деталей:

а) химическая коррозия – в средах, не проводящих электрический ток и не содержащих воды;

б) электрохимическая коррозия – в электроматериалах.

Коррозия приводит к трём разновидностям повреждений:

равномерная коррозия всего поверхностного слоя;

разъедание детали в зоне застоя, где образуется эпицентр ржавчины;

микрокристаллическая коррозия – наблюдается по всему сечению детали, деталь при этом теряет свои прочностные свойства.

Детали, повреждённые коррозией, не имеют придела усталости.

3. Эрозия в ГМ не наблюдается.

4. Старение — изменение химического состава и структуры материала (наиболее ярко проявляется в материалах органического происхождения в полимерах).

Закономерности механического износа

Экспериментально установлено, что износ подчиняется следующему закону:

S – зазор в сопряжении

t

– время работы

t

– время работы

![]()

II – нормальная работа

III – аварийная работа

Sн — начальный зазор

Sнор — нормальный зазор

Sпр — предельно допустимый зазор

I: характеризуется повышенной скоростью изнашивания и обусловлено притиркой элементов сопряжения друг с другом вследствие истирания поверхностей деталей, вызванного наличием шероховатостей после изготовления, а так же ненормальной работой смазки.

II: нормальный режим изнашивания, нормальный режим смазки. С увеличением зазора смазка ухудшается, что ведёт к этапу III.

Сокращение этапа I достигается за счёт конструктивных или технологических операций. При заводском испытании применяется форсированный режим приработки (работа в смазке с абразивом под нагрузкой выше рабочей). Трудность такой операции: сложно точно определить нагрузку и время работы, так чтобы машина не попала из зоны I в зону II.

Удлинение периода II может быть обеспечено на основании:

конструкторских мероприятий;

технологических мероприятий (подбор материала, обработка и др.). По возможности обрабатывать поверхность методом пластического деформирования;

эксплуатационных мероприятий – своевременное ТО и своевременная замена изношенных частей (обычно меньше одной детали).

Изнашивание измеряется в абсолютных (единица массы, единица объема, единица длины) и относительных ( путь трения, выполненная работа, время работы машины) единицах.

В соответствии с выбранным вариантом заданной фактической наработки различают:

1) скорость изнашивания

,

мг/ч (мм3/ч,

мм/ч);

,

мг/ч (мм3/ч,

мм/ч);

2) интенсивность изнашивания

,

мг/км (мм3/км,

мм/км);

,

мг/км (мм3/км,

мм/км);

3) темп изнашивания

,

мг/кВт ч (мм3/

кВт ч, мм/ кВт ч);

,

мг/кВт ч (мм3/

кВт ч, мм/ кВт ч);

![]() .

.

Срок службы детали:

![]() .

.

Определение долговечности ГМ (методика, основанная на использовании экономических критериев Селиванова)

определить эксплутационные издержки (У1);

определить затраты связанные с приобретением машины (У2);

![]() .

.

определить затраты, связанные с износом ГМ (прогрессирующие затраты) (У3),

![]() ,

,

![]() .

.

Суммарные затраты:

![]() .

.

Удельные затраты:

.

.

За оптимальный срок службы работы машины принимаем время, при котором будут min удельные затраты. Для этого извлекаем производную и приравниваем к 0:

![]()

Эксплуатационные

затраты (В)

Виды изломов. Анализ поверхностей разрушения горных машин

В зависимости от типа приложенной нагрузки изломы бывают:

Изломы от однократного приложения нагрузки;

Усталостный излом (циклическое приложение нагрузки и накопление повреждаемости).

В зависимости от свойства материала:

1.Вязкий излом: возникает в пластичных материалах (медь, цветной металл, незакалённая или улучшенная сталь), на его поверхности видны следы пластической деформации. Этот излом может быть предупрежден путём своевременной замены детали. Причины как у следующего вида излома;

2. Хрупкий излом – в деталях с HRC>40 либо литых: поверхность излома имеет специфическую кристаллическую структуру («сухарный излом»). При этом на поверхности детали отсутствует признак медленного роста трещин. Такой излом является непрогнозируемым, фокус излома находится на поверхности детали. По характеру поверхности излома можно судить о причинах:

- если на поверхности излома есть раковины, либо неметаллические включения, трещины, то причина поломки некачественный метал;

- если поверхность излома имеет мелкозернистую структуру, и нет следов неоднородности материала, то причина в перезагрузках;

3. Смешанный излом: встречается наиболее часто, на его поверхности видны следы первого и второго видов излома. В сечении детали такой излом выглядит в виде трёх зон:

1 - фокус излома, расположение либо на поверхности либо внутри детали;

2 - зона медленного усталостей износа, здесь видны следы приработки, чистота 7-ого класса;

3 - зона догона, имеет вид хрупкого излома.

По соотношению площадей зоны 2 и 3 можно судить о причине поломки:

![]() - деталь работала в нормальных условиях

- деталь работала в нормальных условиях

![]() -

деталь работала при перегрузках

(недостаток конструкции)

-

деталь работала при перегрузках

(недостаток конструкции)

Капитальный ремонт горных машин (ГМ)

Общие сведения о капитальном ремонте

Капитальный ремонт проводится на специализированных предприятиях (рудоремонтные заводы или ЦЭМ)

Стадии капитального ремонта:

Доставка машины и сдача её в ремонт (акт приёмки-сдачи).

Разборка машин на узлы, подузлы и детали.

Мойка деталей.

Дефектировка деталей.

Восстановление деталей.

Сборка и регулировка деталей, апробирование отдельных сборочных узлов.

Устранение выявленных при испытаниях недостатков.

Покраска машины.

Для каждого типа машин разрабатывается техпроцесс капитального ремонта. На его основании разрабатываются конструкторская, технологическая и организационная подготовка производств.

Разборка машин ведётся на специальных участках цехов либо в специальных цехах, либо на специальных открытых площадках. В зимнее время машина должна за 2-3 дня подаваться в цех для прогрева. Перед разборкой машины вся имеющая смазка сливается и отправляется на регенерацию.

Методы разборки:

-

последовательный: время разборки

;

;

-

смешанный: время на разборку

,

где k<1

– учитывает возможность совмещения

во времени выполнение некоторых операций.

,

где k<1

– учитывает возможность совмещения

во времени выполнение некоторых операций.

Требования к оснастке:

- не должна нарушатся целостность детали;

- если детали срослись, то для их разборки необходимо применять либо нагрев внешней детали, либо охлаждение внутренней детали, либо смачивание смазкой или керосином;

- при разборе подшипниковых узлов усилия не должны передаваться через тела качения;

- все детали гидрооборудования и съемные крышки всегда должны маркироваться.

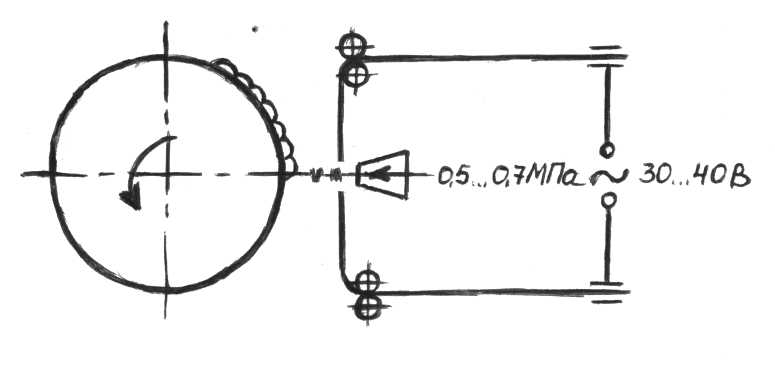

Мойка детали предусматривает использование специальных ванн либо камерную мойку.

Мойка в ванне:

в

ода

ода

![]()

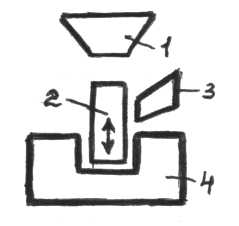

Однокамерная и многокамерная мойка (для крупных деталей):

Дефектация деталей. Цель её: установление величины износа и оценка пригодности детали для повторного использования.

Дефектация производится на основании соответствии ГОСТов и ТУ. После дефектации все детали делятся на 3 группы:

1. Детали, износ которых не превышает указанный в ТУ и браковочных картах — группа годных деталей.

Браковочная карта — технический документ, который содержит упрощённое изображение детали с указанием размеров и поверхностей, подверженных износу + размеры изношенных деталей с указанием допустимого износа.

2. Детали, имеющие износ, превышающий допустимую величину, и подлежащие восстановлению.

3. Детали, имеющие износ, превышающий допустимую величину, и не подлежащие восстановлению (их восстановление технически невозможно или экономически нецелесообразно) — брак.

Группа 1 подаётся на сборку. Группа 2 маркируется и отправляется на соответствующий маршрут восстановления. Группа 3 маркируется по маркам материала и отправляется в утилизацию.

После дефектирования составляется ведомость, в которой указывается необходимость заказа новых деталей и планируются этапы восстановления.

При диагностике используют 3 вида диагностики

1. Визуальный контроль (позволяет выявить только явные дефекты).

2. Инструментальный контроль (замеры с установлением величины износа, чистоты и шероховатости поверхности). Инструменты: линейка, призмы, штангенциркуль, штангензубомер, нутромеры, индикатор частотного типа, калибры и др.

3. Контроль с использованием специальных приспособлений и приборов.

При дефектации замене подлежат независимо от их состояния детали с малым средним слоем (неметаллические прокладки, резиновые уплотнения, детали из кожи и пластика, все виды проволоки, все виды деформируемых материалов (стопорные шайбы, шпильки), провода, кабели, внутренняя коммутация + все виды смазок). Базовые детали должны проходить индивидуальную дефектацию и бракуются лишь в тех случаях, когда физическое их восстановление невозможно. Детали трансмиссии бракуются при наличии явных трещин или изломов, при выкрашивании или разрушении цементационного слоя и значительных остаточных деформациях. Для особо ответственных деталей дефектация должна выполняться специальными методами технической диагностики (дефектоскопия) на предмет выявления скрытых повреждений.

На деталях, признанных годными к повторному использованию, не должно быть глубокой коррозии, царапин и других деформаций, угрожающих работоспособности.

При повторном использовании детали, имеющие износ близкий к предельному, должны комплектоваться сопрягаемыми деталями, обеспечивающими требуемое натяжение и зазор.

Оценка непригодности детали к повторному использованию

Величина предельно допустимого износа оговаривается в специальных руководящих документах (РД), разрабатываемых головными ПКИ.

Зубчатая передача:

- для случаев цементации зубьев и для зубьев, закаленных ТВЧ, допустимый износ:

![]() ,

,

где ![]() толщина цементационного слоя;

толщина цементационного слоя;

- для зубчатых колес, подверженных объемной закалке или улучшению, допустимый износ определяется из условия обеспечения прочности:

![]() ;

;

-

нереверсивные зубчатые колёса можно

допускать к повторному использованию

при их развороте на

![]() .

.

Шлицевые соединения:

- при диметре вала больше 120мм (эвольвентные):

![]() ;

;

- при диаметре вала меньше 120 мм (прямобочные):

![]() .

.

Шпоночное соединение:

- шпонка бракуется сразу;

- шпоночный паз:

доп=0,06Вш.

Подшипники скольжения:

![]() ,

,

где

![]() .

.

Подшипники качения бракуются при изломах или трещинах в обоймах качения или телах качения, выкрашивании, наличии следов глубокой коррозии, износе или разрушении сепаратора, питтинг-износе, неравномерном износе, отсутствии одного из тел качения, наличии побежалости.

Допустимый износ определяется по величине осевого (0,3...0,4мм) и радиального (0,06-0,45мм) люфтов.

Электрооборудование ремонтируется на специализированных энергозаводах, где проверяется по специальной методике разработанной МакНИИ.

Крепёжные изделия (болты) бракуются при:

- срыве более двух витков резьбы;

- наличии следов деформации;

- наличие деформации граней;

- износе головок по высоте более, чем на 20%.

Для контроля над элементами гидрооборудования используется лупа четырех-шести кратного увеличения. При этом контролируется рабочая поверхность на предмет наличия микротрещин и следов коррозии. Элементы гидравлики бракуется, если выявляются дефекты, которые не удаётся устранить притиркой.

Методы дефектоскопии:

ультразвуковая дефектоскопия;

магнитно-акустическая;

магнитно-порошковая;

рентгеновская;

гамма-дефектоскопия;

6) люминесцентная и др.

Ультразвуковая дефектоскопия применяется в деталях, изготовленных из любого материала. Основана на свойстве ультразвуковых волн с частотой 5-10 МГц распространяться в плотных средах направленно без видимых затуханий, а на границах раздела сред отражаться. По величине отраженного сигнала мы можем судить о размерах и положении дефекта.

На рисунке:

деталь;

дефект;

излучающая головка;

генератор;

принимающая головка;

усилитель;

осциллограф;

блок питания.

Излучающая головка 3 преобразовывает сигнал в механические колебания, которые передаются в деталь 1. Рабочий элемент головки — кварцевая пластинка или титанит бария. Рабочий элемент принимающей головки — как у излучающей.

Экран осциллографа:

а – на наружной поверхности детали;

в и с – отражение от одной и второй поверхностей дефекта;

d – отражение от противоположной стороны детали.

Для получения более точных сведений о дефекте деталь ориентируют в нескольких плоскостях.

Магнитно-акустическая дефектоскопия основана на слабом намагничивании детали, по поверхности которой перемещается искатель – катушка; при ее перемещении в ней наводится ЭДС, которая регистрируется наушниками или лампой. При встрече с дефектом ЭДС резко увеличивается и проявляется в щелканье или накаливании.

Достоинства магнитно-акустической дефектоскопии:

- простота;

- не требует специального оборудования;

- может выполняться в любом месте.

Рентгеновская дефектоскопия основана на том, что рентгеновские лучи различными средами поглощаются по-разному.

1 – источник рентгеновских лучей;

2 – деталь;

3 – фотопленка;

4 – дефект.

Для

получения полной картины дефекта деталь

необходимо ориентировать более 2-х раз.

Для ответственных деталей к паспорту

детали прикладывается фотопленка.

Достоинство – есть документ, недостаток

–

![]()

Гамма-дефектоскопия отличается от рентгеновского метода источником излучения (кобальт- 60 или тантал-160).

1 - ампула с изотопом;

5 - свинцовый контейнер;

6 - трос;

4 - пленка.

Достоинства гамма-дефектоскопии:

- простота;

- дешевизна;

- простота использования;

- можно использовать в полевых условиях.

Недостатки:

- вероятность облучения;

- низкая мощность излучения и низкая производительность метода.

Люминесцентная дефектоскопия используется для обнаружения поверхности дефектов (микротрещины менее 5 мкм). Деталь очищается от грязи, пыли и жира, погружается в раствор трансформаторного или индустриального масла с керосином. Затем деталь заново моется и погружается в люминесцент (магнезий). Люминесцент впитывается маслом, затем деталь помещают под ультрафиолетовый свет. Под действием лучей молекулы магнезия возбуждаются и начинают светиться.

1 – источник ультрафиолетового излучения;

2 – светофильтр;

3 – линейка;

4 – деталь;

5 – микротрещина.

Достоинства метода: простота и надежность выявления дефектов; недостаток – ограниченность в применении (только поверхность трещины).

Проба керосином – более простой, но менее точный, чем люминесцентный, метод. Деталь очищают от пыли, грязи, жира, затем погружают в керосин. После этого деталь вытирают насухо ветошью и покрывают эмульсолом (мел со спиртом). Спирт улетучивается из эмульсола, мел высыхает, и на поверхности детали в местах трещин получаются меловые пятна.

Проба индустриальным маслом аналогична пробе керосином, но другой эмульсол – мел в воде. После покрытия эмульсолом деталь нагревают до 70-80°С, при этом вода улетучивается, а на поверхности детали в месте трещины остается меловое пятно.

Магнитный метод основан на намагничивании детали и на том, что магнитные линии в месте дефекта искажаются. Методика его: на поверхность детали наносят сухой ферромагнитный порошок (измельченная окалина) либо эмульсию (1л воды + 60г ферромагнитного порошка + 20г мыла), либо маслокеросиновую эмульсию (40% керосина + 60% масла, на 1л раствора – 100г порошка).

+

–

Достоинства – простота; недостатки: необходимость сильного намагничивания; ограниченные размеры детали; о размерах и положении дефекта судить нельзя.

Технология восстановления элементов ГМ

Требования: восстановить изначальную прочность, износостойкость, коррозионную стойкость, чистоту поверхности, отсутствие остаточных деформаций и значительные снижения усталостной прочности.

Существует два маршрута восстановления:

А) Обезличенное восстановление детали – когда восстанавливаемую деталь можно установить в любую аналогичную машину;

Б) Необезличенное восстановление детали – деталь восстанавливается только для данной машины.

При разработке технологии восстановления необходимо стремиться к групповой обработке детали, при котором по результатам дефектации детали разбивают на группы, т.е. для I группы устраняются наиболее массовые дефекты и т.д.

При ремонте и восстановлении ГМ применяются следующие технологические способы:

1) с преобладанием технической обработки:

• с заменой части деталей;

• способ дополнительных ремонтных размеров – когда конструктор вводит дополнительные съемные детали;

2) наращивание изношенной поверхности:

• ручная наплавка;

• механизированная наплавка;

• металлизация поверхности;

• электроискровая и ультразвуковая обработка детали;

• гальванопокрытие;

• восстановление детали при помощи пластмасс и клея;

3) с применением пластической деформации:

• осадка детали;

• раздача детали;

• обжатие детали;

• правка детали;

• накатка детали;

• способ технического упрочнения поверхности (наклеп).

Способ ремонтных размеров используется для восстановления цилиндровой поверхности

![]()

– диаметр

нормальный детали:

– диаметр

нормальный детали:

![]() ;

;

![]() – первый

ремонтный размер;

– первый

ремонтный размер;

![]() –

максимальный

износ детали

–

максимальный

износ детали

Z – припуск на техническую обработку.

Межремонтный интервал:

![]() ,

,

Второй ремонтный размер:

![]() .

.

N-ный ремонтный размер:

![]() .

.

Число ремонтных размеров:

![]() ,

,

![]() ,

,

тогда

![]()

Ремонтные размеры бывают стандартные и свободные. Для ГМ используются свободные.

Ремонт сваркой. Сварка применяется для восстановления изношенной поверхности и корпусных поломок элементов ГМ.

Различают сварку 2х деталей, заварку и наплавку.

Электродуговая сварка применяется для восстановления стальных, реже – чугунных деталей. Электродуговая сварка основана на методе Стоянова, при котором присадочный материал (электрод) нагревают и расплавляют под действием электрического тока. Сварка может происходить на постоянном и непостоянном токе.

Сварка на постоянном токе:

- с прямой полярностью («+» электрод, «–» деталь);

- с обратной полярностью.

На «+» выделяется на 20% тепла больше, чем на «–».

На выбор режима сварки влияют следующие факторы:

- свариваемость материала – способность материала при нагревании не давать трещин

хорошо

свариваемые ХС;

хорошо

свариваемые ХС;

условно свариваемые УС;

ограниченно свариваемые ОС;

плохо свариваемые ПС ( более 0,45% углерода).

Чем выше процент содержания углерода, тем ниже свариваемость.

Для получения хорошего шва плохо свариваемые материалы предварительно нагреваются до 250…400°С.

Производительность электродуговой сварки:

![]() ,

,

![]() .

.

Типы электродов.

Типы электродов:

1) Меловые электроды: проволока типа СВ–0.8, толщина до 0.25мм; обмазка: мел + жидкое стекло. Применяются при сварке неответственных соединений из низкоуглеродистой стали и не обеспечивает высокого качества сварного шва. Э42 или Э42А.

2) Качественные электроды: обмазка толстая, ее масса – 35…40% от массы проволоки, проволока из легированных сталей. В состав обмазки входят: легирующие элементы (Fe–Cr, Fe–Ni, Fe–Ti) + газообразующие вещества (древесные опилки и х/б чес) + шлакообразующие вещества (мел, глина, марганцевая руда) + раскисляющие вещества (Si, Al, графит) + клеесвязывающие вещества (жидкое стекло).

При выборе типа электрода руководствуются:

Нормативами;

Составом свариваемого материала;

Временным сопротивлением шва (оно должно быть на 20% выше, чем временное сопротивление материала).

Обозначение качественных электродов: УОНИ–13/45–Э42А–5,0–Р

(марка – тип – диаметр – вид покрытия)

Виды покрытий:

Р - рудно-кислое покрытие;

Т - рутилоловое покрытие;

Ф - фтористо-кальциевоепокрытие;

О - органика в обмазке.

Диаметр проволоки выбирается по толщине свариваемого материала по таблице d от h:

h |

0.5-1 |

1-2 |

2-5 |

6-10 |

>10 |

d |

1-1.5 |

1.5-2.5 |

2.5-4.5 |

4.5-6 |

8 |

Величина сварочного тока:

![]() – в

1 слой,

– в

1 слой,

где α = 40..60 – коэффициент.

При наплавке свыше 5мм – 180..240А.

П еред

сваркой детали обрабатывают соответствующим

образом в зависимости от толщины

свариваемого материала:

еред

сваркой детали обрабатывают соответствующим

образом в зависимости от толщины

свариваемого материала:

![]() – без

разделки

– без

разделки

![]() – без

разделки

– без

разделки

![]() – с

разделкой

– с

разделкой

![]()

Для заварки трещин материал подлежит следующей обработке:

Правила сварки:

Короче дуга => выше качество шва.

При большой длине шва необходимо делать перерывы при сварке или варить в шахматном порядке.

Для получения высококачественного шва необходимо подогреть деталь до

.

.

Сварка чугунных деталей

Сложности:

1. Высокое содержание углерода в чугуне;

2. Высокая текучесть чугуна;

3. Сварочный швов имеет очень высокую твердость и не может быть механически обработан.

Применяют два метода сварки:

• холодная сварка (если не предусмотрена последующая обработка поверхности);

• горячая сварка (если предусмотрена последующая обработка поверхности).

При

горячей сварке деталь заформовывают в

песок и нагревают до температуры

![]() .

Проволока электрода – из серого чугуна.

Обмазка – флюс: 50% буры, 47% двууглекислой

соды и 3% Si.

После сварки детали дают медленно

остыть. Для высокого качества сварного

соединения применяются скобы различной

конфигурации:

.

Проволока электрода – из серого чугуна.

Обмазка – флюс: 50% буры, 47% двууглекислой

соды и 3% Si.

После сварки детали дают медленно

остыть. Для высокого качества сварного

соединения применяются скобы различной

конфигурации:

Высококачественные электроды для сварки чугуна имеют трехслойное строение.

Автоматическая наплавка под слоем флюса

Возможность наплавки до 15мм.

Достоинства автоматической наплавки по сравнению с ручной:

- производительность выше в 5-10раз;

- более стабильный режим сварки;

- высокое качество сварного шва;

- низкая трудоемкость и стоимость ведения сварочных работ.

За базу таких станков в горной промышленности обычно берут старый токарный станок, на который устанавливается автоматически правильная головка.

Флюсы: керамические (легирующие) – для легированных сталей; плавленые (АН-10 и АН-20) для нелегированных швов, служат только для защиты дуги, по окончании сварки легко убираются.

Сварка может вестись на переменном и постоянном токах. Переменный ток используется для крупных деталей, когда требуется большой сварочный ток. Постоянный ток – для деталей, которые не допускают проводки.

Выбор режима наплавки зависит от размера детали, от ее конструкции, от необходимой толщины наплавляемого слоя, от диаметра электрода. Для снижения проводки используют многоходовую наплавку.

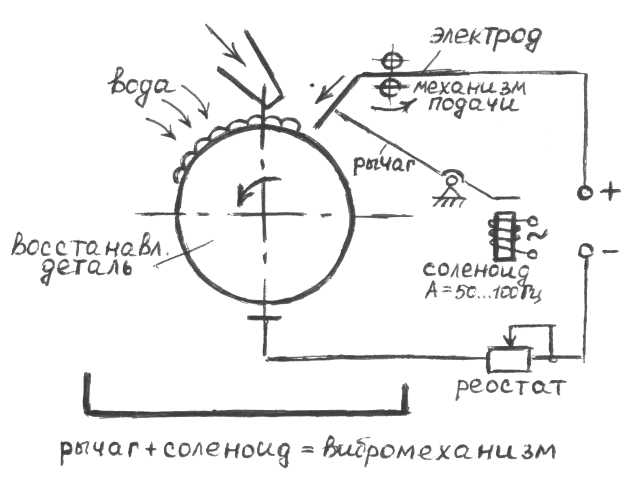

Вибродуговая наплавка

Основное оборудование: старый токарный станок, рабочая головка, источник питания – сварочные трансформаторы типа СТН-500 (переменный ток) либо системы Д-Г для сварки на постоянном токе.

Такая наплавка имеет три этапа:

Электрод опускают вниз – этап охлаждения детали.

Электрод касается детали – этап зажигания дуги (длительность – 20% от длительности сварки).

Электрод отходит вверх – горение дуги (длительность – 80%).

Достоинства:

- появляется возможность охлаждения детали, что исключает ее коробление;

- деталь нагревается на глубину до 2мм на t=40...60;

- способствует хорошему наплавлению металла, что обусловлено инерционными силами, действующими при сварке => плотный наплавляющийся слой;

- за один проход можно получить слой до 3мм;

- можно получить сразу необходимую твердость поверхности детали, что достигается применением специальных легированных электродов.

Недостатки:

- интенсивное охлаждение наплавляемого слоя приводит к образованию в нем значительных растягивающих напряжений, что обуславливает снижение предела выносливости до 40%. Для устранения этого недостатка рекомендуется подвергать поверхность детали деформационному упрочнению.

Толщина наплавляемого слоя:

![]() .

.

Охлаждающая жидкость – водные растворы, содержащие:

- 4..5% кальцинированной соды (СаСО3) и 1% минерального масла;

- 4..5% кальцинированной соды (СаСО3), 1% минерального масла и 0,5% глицерина;

- 3% кальцинированной соды (СаСО3) и 4..5% глицерина.

Перед наплавкой деталь очищают от грязи, жира и ржавчины; поверхности, не подлежащие наплавке, защищают от брызг специальным покрытием либо меловым раствором, содержащим 67% мела и 33% жидкого стекла. Шпоночные пазы защищают специальными чугунными вставками. Так восстанавливают цилиндрические детали диаметром 20..200мм.

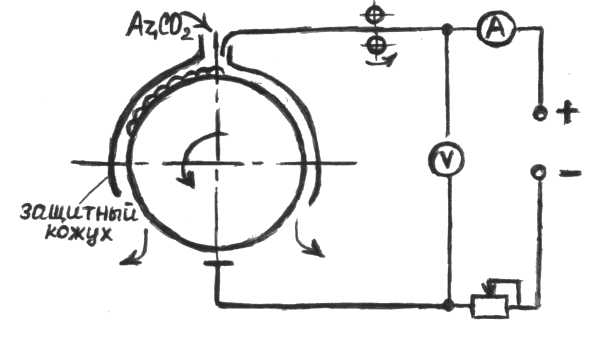

Наплавка в среде инертных газов

Применяется для восстановления деталей из цветных металлов, плоских поверхностей и шлицевых соединений. При этом качество свариваемого шва очень высокое. Сварка ведется на постоянном токе (12..30В). Недостаток – высокая дороговизна.

Восстановление поверхностей деталей наплавкой твердыми сплавами

Такая наплавка обеспечивает повышение прочности и износостойкости деталей в 5..8 раз. Применяется для восстановления исполнительных органов (лопасти, кулаки), погрузочных устройств, звездочек, башмаков, утюгов и др.

Процесс восстановления осуществляется при помощи газоплазменной, электродуговой сварки и с использованием ТВЧ.

Различают следующие виды твердых сплавов:

- порошковые (вокар и сталинит): Fe, Si, C, Mn, Cr, W. Это черные или серые сыпучие сплавы, состоящие из зерен диаметром 0,5..2,5мм. В процессе наплавки при контакте с деталью образуется сплав, представляющий собой карбиды этих металлов. На наплавленном слое видны небольшие трещины; полученные поверхности не подлежат дальнейшей механической обработке; слой хрупкий и твердый. Толщина слоя до 2,5мм – для статической нагрузки, 3..4мм – для динамической нагрузки;

- литые: многокомпонентные проволока или трубка диаметром 6..8мм или ленты (Сармаит-1, Сармаит-2). После наплавки: твердость 45 HRC, толщина слоя 2..4мм. Электроды изготавливают путем плавления в тигельных печах следующих компонентов: Mn, Cr, Ni, Co, Si, C, Fe. Получается поверхностный слой, работающий при t=500С;

- зерновые (релит) – это измельченные или литые карбиды вольфрама, которые используются либо в виде зерен, либо в виде трубчатых электродов. Электроды имеют специальную обмазку, в которую может входить сталинит, FeCr или FeMn. Зерна 90..92 HRC. Электрод: Т590 - 37..52 HRC, Т620 – 55..65 HRC. Температура окисления до 900С.

Восстановление металлизацией (напылением)

Порядок подготовки детали: очистка, обработка для принятия соответствующей формы, на поверхности делают диски в виде рваной резьбы.

Электрод – мягкая проволока. Поверхности, которые не должны быть восстановлены, закрывают кожухами. После завершения металлизации деталь выдерживают в минеральном масле (t=150С) в течение получаса.

Достоинства:

- возможность наплавления твердого слоя до 10мм;

- отсутствие нагрева детали, следовательно – нет коробления;

- возможность и на металлические, и на неметаллические детали.

Этот способ применяется для устранения:

- литейных пороков;

- при балансировке детали;

- при антикоррозийном покрытии;

- для увеличения жаростойкости детали;

- для увеличения тепло- и электропроводности детали;

- в декоративных целях.

Свойства покрытия:

- высокая пористость (30..40%);

- пониженная прочность, особенно на растяжение;

- большое количество окислов в поверхностном слое => твердость покрытия выше твердости электрода => повышение износостойкости в 2..3 раза;

- покрытие может впитывать в себя до 9% масла от объема напыления (низкое трение);

- хорошая обрабатываемость.

Ультразвуковая обработка

Применяется для образования глухих и сквозных отверстий любого сечения при обработке непроводящих ток твердых материалов (алмаз, кремневые выпрямители, ферриты и т.д.).

При этом деталь и инструмент изнашивается. Для повышения срока службы инструмента его изготавливают из износостойкого материала.

Параметры разрушения детали:

- частота колебаний – 18-25 кГц;

- амплитуда колебаний – 20..60 мкм;

- давление на рабочий инструмент – 0,2..0,5 МПа;

- точность обработки – 0,01..0,02 мкм.

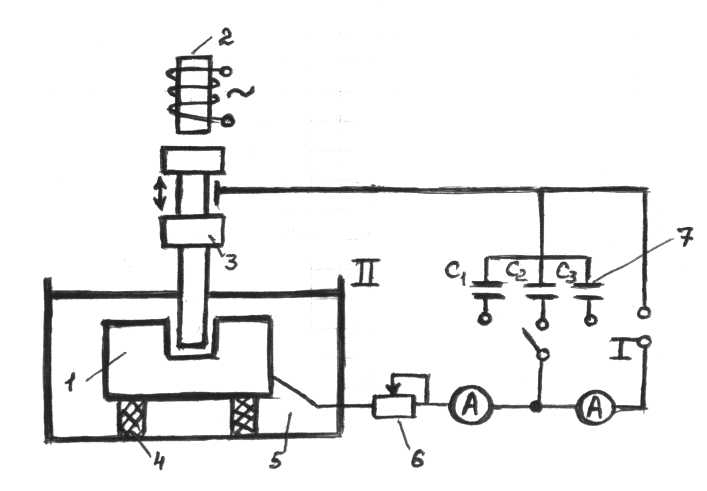

Электроискровая обработка

Используется для обработки отверстий любой формы, для наращивания детали, для извлечения поломанного крепежа. Так могут обрабатываться материалы любой твердости. Этот вид обработки можно использовать для заточки рабочего инструмента.

Под действием переменного электромагнитного поля, создаваемого катушкой 2, рабочий инструмент совершает возвратно-поступательное движение. При вибрации рабочий инструмент поочередно контактирует с деталью, при замыкании происходит перенос частиц металла. В зависимости от емкости конденсатора получаются различные режимы работы (чем выше емкость, тем выше время разрядки). Для улучшения съема металла деталь погружают в жидкость. Для съема на деталь подают «+», не электрод «-». При наращивании ванна не нужна. Суть метода – электрокоррозионный износ.

Существует четыре режима:

Жесткий (I>50А);

Средний (I=15..50А);

Мягкий (I=1..15А);

Особо мягкий (I до 1А).

Восстановление деталей электролитическим покрытием металлом

Общие сведения об электролизе

Этот способ восстановления основан на электролизе металла.

Законы:

Количество осаждаемого на катоде металла прямо пропорционально количеству электричества, протекающему через электролит.

Масса осаждаемого на катоде металла прямо пропорциональна электрохимическому эквиваленту (масса одного грамма осаждаемого на катоде металла за один час при проходе тока 1А):

![]() ,

г.

,

г.

КПД ванны:

![]() .

.

Толщина покрытия:

![]() .

.

Качество покрытия определяется факторами:

1) состав электролита;

2) температура электролита;

3) катодной плотностью;

4) конструкцией ванны (она характеризуется рассеивающей и покрывающей способностью).

Рассеивание – свойство равномерно осаждать металл.

Покрывающая способность – свойство ванны покрывать углубления в металле.

Способы электролитического восстановления детали:

Хромирование;

Железнение (осталивание);

Омеднение;

Никелирование;

Кадмирование;

Оцинковывание;

Лужение;

Освинцовывание.

Способы 1 и 2 используются для ремонта, остальные – как коррозионная защита, декоративные покрытия, как подслой для нанесения лака.

Хромирование придает поверхности положительные свойства:

а) износостойкость к механическому изнашиванию;

б) повышенная химическая стойкость;

в) антикоррозия;

г) нечувствительность к нагреву до 400С;

д) возрастает срок службы детали (в 5 раз);

е) возможно наращение слоя хрома до 0,5 мм.

и отрицательные свойства:

а) дороговизна;

б) длительность процесса;

в) сложность подготовки поверхности;

г) низкий КПД (12…18 %);

д) снижение усталостной прочности детали (микротрещины на поверхности хромирования обусловлены наличием на ней водорода и остаточных растягивающих напряжений).

Катод

CrO3

+H2SO4+H2O

Анод

При электролизе возникает ионная связь между поверхностью и покрытием, поэтому поверхность детали должна быть тщательно подготовленной.

Этапы подготовки:

- полирование;

- обезжиривание;

- декопирование (снятие оксидной пленки);

- защита либо лаком, либо свинцовыми трубками, либо изолирующим целлулоидом поверхностей, которые не должны хромироваться.

Обезжиривание:

а) химическое – деталь покрывается венской известью, а затем тщательно промывается в горячей воде;

б) электрохимическое – деталь погружается в ванну с тем же электролитом + на 1л электролита: 100г NaOH и 2…3г Na2SO3. При этом в качестве анода используем железную пластину. Процесс длится 5…10мин., затем деталь тщательно промывается горячей водой.

Декопирование :

а) химическое – деталь погружается в 2%-ный раствор H2SO4 на 3-5мин.;

б) электрохимическое – деталь помещают в гальваническую ванную с обычным электролитом; анод – деталь, катод – свинцовая пластина. Катодная плотность 20…25А/см2, длительность процесса до 3мин. После этого деталь промывается горячей водой.

Конструкция ванны.

Ванну изготавливают из листового железа толщиной 4…5мм., она выполняется с двойными стенками. Между стенками пропускается горячая вода для подогрева. Поверхность ванны выкладывается либо пластинами из свинца, либо керамической плиткой, либо полихлорвиниловым лаком. Емкость ванны определяется исходя из размеров детали так, чтобы деталь находилась на высоте до 100мм от дна ванны и на 40..50мм ниже поверхности электролита. Расстояние между электродами 100..500мм. При этом площадь анода должна быть больше площади катода в 2-2,5 раза.

При хромировании на аноде выделяется большое количество водорода, а на катоде – кислорода. Они уносят с собой электролит в виде газового облака (вредно для здоровья). Поэтому ванны должны оснащаться боковым отсосом, а мастерские хорошо проветриваться.

Ванны бывают стационарные и переносные; для деталей очень больших размеров используется встроенные ванны и безванновое (струйное) хромирование.

А

А

- --

-

-

- -

-

-

К

K К

К

K К

К

К

В качестве источника тока применяют специальные низковольтные двухполюсные генераторы постоянного тока, вырабатывающие ток от 500 до 5000А с напряжением 6…12В либо специальные трансформаторы и выпрямители тока.

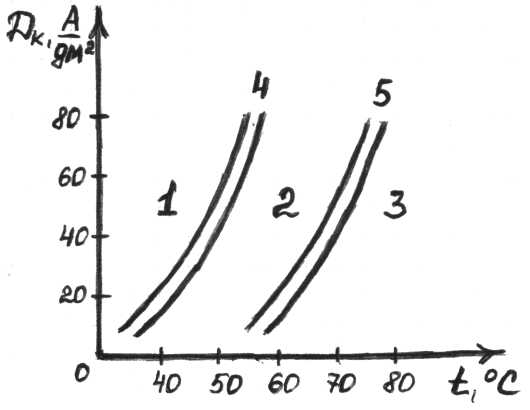

В зависимости от режима хромирования различают 3 вида осадки :

1)серая осадка (зона 1);

2)блестящая осадка (зона 2);

3)молочная осадка (зона 3);

Серая осадка: высокая хрупкость; плохая сцепляемость с металлом детали; низкое качество покрытия (часто – брак).

Блестящая осадка: высокая твердость и износостойкость, но много микротрещин (низкая усталостная прочность).

Молочная осадка: низкая твердость поверхности; высокая пластичность; низкая пористость; хорошая кроющая способность.

4 и 5 – переходные зоны.

Для получения качественного покрытия используется комбинированное покрытие, которое обладает всеми достоинствами зоны 2 и зоны 3. Для получения такого покрытия деталь покрывают сначала молочной осадкой толщиной 20мкм, а затем – блестящей осадкой толщиной 30мкм. Такое покрытие называется гладким покрытием и имеет следующие недостатки:

- плохая смачиваемость маслом;

- высокий коэффициент сухого трения (0,15-0,17);

- при сопряжении детали с таким покрытием имеется опасность возникновения сухого или полусухого трения.

Поэтому в основном применяется пористое хромирование (отличается от гладкого тем, что на поверхности имеются поры либо канавки). Это получается за счет анодного травления молочных либо молочно-блестящих осадок при t=50…60С с катодной плотностью 35А/дм2. Время определяется экспериментальным путем.

Железнение (осталивание). Впервые разработано в 1866г.

Железнение – электролитическое осаждение металла.

Покрытие по своим свойствам получается близким к углеродной стали, а по – составу к чистому железу.

Достоинства перед хромированием:

- высокий КПД ванны (85…92%);

- толщина покрытия до 3мм;

- высокая скорость (0,4-0,5 мм/ч);

- низкая стоимость;

- высокая твердость.

Недостатки:

- трудность подбора облицовочного материала ванны;

- необходимость периодической корректировки химического состава электролита;

- загрязнение электролита анодом;

- коррозийная неустойчивость покрытия.

Виды электролитов: хлористый, сульфат-хлористый, сернокислый, боро-фтористо-водородный, хлористо-алюминиевый, цианистый.

В настоящее время наиболее распространен первый (высокое качество покрытия). Его состав: Fe2Cl∙4H2O – 100..150г/л и HCl – 2..3г/л.

Температура электролита 75..90С.

Ванна, как и при хромировании, изготавливается из листового железа, имеет двойные стенки, между которыми заливают трансформаторное масло для подогрева электролита. Внутренняя поверхность ванны облицована кислотно-упорной эмалью либо полихлорвиниловой плиткой, которую кладут на кислотно-упорный цемент. Анод помещают в чехлы из стеклоткани для снижения загрязнения электролита. В процессе осталивания в течение каждого часа в электролит добавляют 1л соляной кислоты при емкости ванны 1000л. Для устранения хрупкости покрытия деталь рекомендуется подвергать низкому отпуску (нагрев до 300…500С, выдержка при этой температуре в течение часа, а затем медленное охлаждение на воздухе). Такой отпуск повышает прочность и твердость покрытия с одновременным снижением хрупкости.

Изменяя состав электролита (вводя легирующие добавки CoCl2 и NaCl2), его температуру и плотность тока, можно регулировать механические свойства покрытия.

Подготовка к железнению:

- очистка детали – механическая обработка ее поверхности (резцом или шлифованием , но не полировать !);

- защита поверхностей, не подлежащих железнению, их обезжириванием (химическим или электрохимическим);

- промывка в холодной воде;

- декопирование: используется электролит – H2SO4 (30% раствор) с добавлением сернокислого железа (20…25 г/л); длительность – 2…3мин при температуре 20-25С с катодной плотностью 50…70А/дм;

- промывка в холодной воде.

Длительность процесса осталивания:

![]() ,

,

где ![]() толщина покрытия:

толщина покрытия:

![]() ;

;

![]() температура электролита.

температура электролита.

В последнее время применяется осталивание на переменном ассиметричном токе. Его достоинства:

- осуществляется при комнатной температуре электролита;

- упрощена конструкция ванны, следовательно, снижение стоимости установки.

Ra

Ra

ﮧ 50Гц

Rk

Rk

A

K

![]() коэффициент ассиметрии.

коэффициент ассиметрии.

В зависимости от величины мы получаем различные виды осадков:

- < 2 – глянцевый (матовый) – высокая пластичность;

- 2< <4 – полуглянцевый – высокая твердость;

- 8< – твердые износостойкие осадки – низкая сцепляемость.

Для получения твердой износостойкости осадков с хорошим материалом используют так называемые «разгонные циклы». Сначала =1,5, катодная плотность 5..15А/дм2 в течение 15..20мин., что составляет 4% от полного времени железнения, затем режим форсируют, доводят катодную плотность до 30..50А/дм2, а коэффициент ассиметрии – до =6..8.

После железнения деталь погружается в 10%-ный раствор тринатрийфосфата, а затем промывается в горячей воде и подвергается низкому отпуску.

Цинкование применяется в качестве антикоррозийного покрытия. При этом анод – пластина цинка, катод – деталь. Цинкование используется и как подслой для лакокрасочных покрытий. Его выполняют 3 способами:

1)Диффузионный способ;

2)Химический способ;

3)Горячий способ.

При третьем способе деталь помещают в расплавленный цинк, а затем вынимают.

Гальваническое покрытие цинком: электролит – оксид цинка ZnO (17г/л), сернокислый алюминий (NH4)2SO2 (20г/л). Цинкование происходит при температуре 18…35С при катодной плотности 1..3 А/дм2.

Время цинкования:

![]() .

.

КПД

ванны

![]() =0.9…0.99.

=0.9…0.99.

Материал анода: ЦО или Ц1.

Пластинки помещают в защитные чехлы (как при осталивании).

Электролит периодически фильтруется.

Технический процесс как у осталивания.

Различают: осветленное цинкование – деталь покрытую цинком погружают на 3-5с в раствор NHO3, после чего тщательно промывают.

Омеднение применяется для лучшей притирки трущихся поверхностей и как подслой для лакокрасочных покрытий только для деталей, поверхности которых не подлежат цементированию.

Технологический процесс аналогичен железнению.

Анод – медная пластина (Cu) , катод – деталь.

Электролит: 50…70г HCl, 200…250г CuSO4 (на литр).

Параметры: катодная плотность 1..5/дм2, температура 16..20С, напряжение питания 4..6В.

Достоинства:

- простота;

- высокая скорость отложения осадка (0,04..0,05 мм/ч);

- КПД=99%.

Недостатки:

- необходимость применения кислого электролита;

- плохое сцепление меди со сталью или чугуном;

Для устранения второго недостатка разработан трифосфатный электролит: 25г/л меди, 6г/л цианида натрия, 15г/л карбоната натрия. При этом катодная плотность 100А/дм2 , температура 30..35С, КПД = 0.7.

Недостатки:

- подогрев;

- выделение синильной кислоты.

Достоинство – можно осаждать на сталь и чугун.

Никелирование применяется как защита от коррозии, кислот и щелочей. Максимальная толщина покрытия 25мкм, иначе применяют осталивание. Анод – технически растворимый никель (Ni), содержит до 10% железа (Fe). Технический процесс как у осталивания.

Электролит: сульфат никеля – 70..100г/л, борная кислота – 10..20г/л. Катодная плотность 100А/дм2, температура 20..30С, КПД 85..90%.