- •Шабаев Олег Евгеньевич

- •«Эксплуатация и ремонт горношахтного оборудования»

- •Применение пластической деформации при ремонте и восстановлении гшо

- •Восстановление полимерами и клеем

- •Организация рабочего места

- •Процесс разработки оптимальной технологии монтажных работ включает в себя следующие этапы:

- •При выборе технологии может возникнуть ситуация, в которой не удовлетворяются условия безопасности, либо выбранный вариант не может быть обеспечен. Тогда необходимо повторить методику выбора.

Процесс разработки оптимальной технологии монтажных работ включает в себя следующие этапы:

1. На основе утверждённого плана определяются сроки начала и окончания работ, формируется вся необходимая информация об объекте (габариты, масса, специфические условия монтажа и др.). Производится анализ специфических условий производства монтажных работ, выявляются факторы, влияющие на выбор метода монтажа, средств механизации и способов выполнения отдельных операций. Наиболее часто при этом в качестве критерия принимаются время и стоимость монтажных работ. Оценка наилучшего варианта производится в такой последовательности:

а) определяются допустимые методы монтажа, и производится предварительная оценка их эффективности;

б) определяются допустимые варианты механизации монтажа с учётом имеющихся машин (или доступных);

в) из выбранных методов и средств механизации выбирается наилучшие комбинации, для которых определяется монтажная оснастка и наилучшие схемы организационных работ;

г) производится окончательный выбор оптимальной технологии.

При выборе технологии может возникнуть ситуация, в которой не удовлетворяются условия безопасности, либо выбранный вариант не может быть обеспечен. Тогда необходимо повторить методику выбора.

2. Подготовка к монтажу.

Для каждого интервала проверяется планируемый и фактический объём выполненных работ, проверяется монтажная площадка и достаточность ресурсов (нормы и запасы).

3. Оценка качества выполненного монтажа.

4. Наладка смонтированного оборудования, определение его показателей и сдача в эксплуатацию, в результате которой составляется акт приемки-сдачи.

Монтаж стационарных машин

На месте установки стационарных машин обычно создают специальный фундамент, передающий давление от машины на почву выработки. Размер фундамента указывается на чертежах. Глубина фундамента зависит не только от размеров и веса машины, но и от характера грунта и глубины его промерзания. Перед изготовлением фундамента учитывается его положение и будущая установка оборудования. Необходимо, чтобы фундамент лежал не на насыпи, а непосредственно на грунте. Глубина фундамента должна быть больше глубины промерзания грунта.

Для поверхности условно по чертежам намечаются главные оси, размечают почву, определяются места установки фундаментных болтов, роется котлован, и приступают к возведению фундамента.

Для подземных условий при наличии крепких пород фундамент делается так: площадка выравнивается, пробуриваются шпуры, в которые устанавливаются фундаментные болты и заливают их цементным раствором.

Монтаж машины начинается через 15 суток для бетонных фундаментов, при чём пуск оборудования осуществляется через 30 суток.

При монтаже стационарной машины сначала устанавливают раму, которая крепится к фундаменту при помощи фундаментных болтов. В машинах с большими габаритами фундаментные болты устанавливаются заранее, до установки рамы. После предварительного крепления рамы её выставляют строго горизонтально при помощи подкладок, которые устанавливаются с обеих сторон крепёжного болта. Установка вентиляторов, насосов, компрессоров может считаться законченной, если общий наклон вдоль оси вала не превышает 0,15мм, а в поперечном направлении – до 0,3мм на 1м длины. После выставления раму закрепляют и крепят на неё узлы (по монтажной схеме). После окончания монтажа основных узлов проверяют зазор между рамой и фундаментом, после чего рама обносится опалубкой и заливается жидким цементным раствором. Когда подливка затвердеет, крепёжные болты затягиваются полностью.

Проверка фундамента

Для проверки фундамента при отсутствии чертежей выполняются следующие этапы:

Определяется вес фундамента:

G=aQ,

где а – коэффициент нагрузки на фундамент;

Q – вес машины, Н.

Для горизонтальных поршневых машин:

- а=2 при скорости поршня 1м/с;

- а=2,5 при скорости поршня 2м/с;

- а=4,5 при скорости поршня 4м/с.

Для вертикальных поршневых машин коэффициент нагрузки на фундамент а уменьшается на 35 %.

Для электрических машин без тормозов и реверса а=10.

Для электрических машин с тормозами и реверсом а=20.

Определяется объём фундамента:

V=G/ρ,

где ρ=20000Н/м для бетона и ρ=18000 Н/м для кирпича.

Определяется глубина фундамента:

Н=V/аb,

где a, b – длина и ширина фундамента (в зависимости от габаритных размеров); a, b больше габаритов машины на 150..200мм.

Если предполагается использование подкладок; то a, b увеличиваются на 400мм.

При возведении фундамента в помещении он должен возвышаться над полом на 150..300мм.

4. Проверка фундамента на резонанс: под влиянием вибрации машины фундамент тоже вибрирует.

Собственная частота колебаний фундамента в вертикальном направлении определяется по формуле:

![]() ,

,

где F – площадь основания фундамента, м2;

P – коэффициент, учитывающий равномерное сжатие.

Для крутильных колебаний:

![]() ,

,

где I – момент инерции площадки фундамента, проходящей через центр тяжести подошвы и перпендикулярный к плоским следам;

Θ – момент инерции машины относительно той же оси;

a – коэффициент, учитывающий другое равномерное сжатие.

Расхождение частоты машины и собственной частоты должно быть более чем в 2 раза.

Главная причина колебаний фундамента – недостаток статической и динамической уравновешенности машины, недостаточная жесткость конструкции фундамента (вызывает деформацию в частях машины).

Определить аналитическим путём частоту резонансных колебаний затруднительно в связи со сложностью определения коэффициентов P и a, поэтому её определяют практически: на фундаменте устанавливают ЭД (небольшой) постоянного тока с регулируемой частотой вращения. Якорь этого ЭД искусственно делают неуравновешенным, прикрепляя добавочный груз, и включают на максимальную частоту вращения, постепенно снижая её, и отмечают частоту вращения ЭД, при которой возникают наибольшие колебания фундамента.

Для снижения колебаний используют уравновешивание вращающихся частей машины и снижают массу фундамента за счет присоединения к нему почвы при помощи свай либо снижают его жесткость за счёт других материалов между подушкой и массивом фундамента.

5. Проверка фундамента на опрокидывание

Для

этого вычерчивают в масштабе фундамент,

намечают высоту центра тяжести и

определяют опрокидывающую силу. Если

последняя проходит через среднюю

![]() фундамента, то машина установлена

устойчиво.

фундамента, то машина установлена

устойчиво.

Разметки фундамента

Разметка фундамента заключается в ориентировании его расположения относительно частей данной машины и других машин. Необходимо сделать небольшую бетонную подушку (300-1000мм). Чтобы придать фундаменту большую эластичность, на поверхности основания накладывается слой (50..60мм) из пластин «антивибрит». Если грунт слабый, его необходимо укрепить сваями. Подготовив основание под фундамент, приступают к его кладке. Кирпичный фундамент кладут на цементном растворе (1:3 или 1:1 соответственно). Бетонный фундамент состоит из цемента, песка и щебня (1:3:5 или 1:2:3 соответственно).

Монтаж и выверка ротационных машин (насосы, вентиляторы, компрессоры)

К установке ротационных машин предъявляются следующие требования:

1. Основание машин должно быть строго горизонтально.

2. Оси валов, имеющих непосредственное соединение, должны совпадать.

3. Для ременных передач валы ЭД и машины должны быть параллельны, а средние плоскости их шкивов должны совпадать.

Монтаж забойного оборудования

Особенность забойных машин состоит в том, что в процессе работы они постоянно перемещаются, поэтому не требуют установки фундамента.

Наиболее трудоёмкий монтаж у ОМК и ПК. В зависимости от типа сборки и доставки все ОМК делятся на 3-и группы:

1. Все ОМК, секции крепи которых до спуска комплектуются до полной эксплуатационной способности (монтаж: разворот и присоединение) – КМ87, КМ97, «Донбасс-80», 1КМК.

Пример.

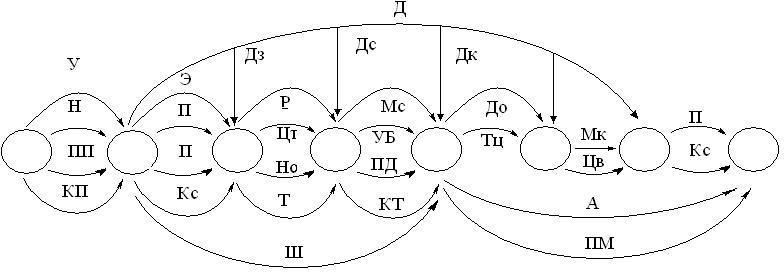

КМ87Э: работа по монтажу ведется от конвейерного штрека к вентиляционному по сетевому графику:

подготовительные операции:

У – установка вспомогательной лебедки;

Н – осуществление настила;

ПП – приемная площадка;

КП – комплектовочная площадка.

2)

Э – монтаж электропоезда;

Ш – монтаж штрекового оборудования;

П – монтаж привода;

КС – монтаж крепей сопряжения;

Г – монтаж гидрооборудования.

3)

Дз – доставка и монтаж рештаков Р забойных конвейеров;

Цт – монтаж питающей ветви скребковой цепи;

Но – навесное оборудование;

Т – сборка магистрального трубопровода;

Д – доставка секций крепи.

4) монтаж секций крепи Мс с установкой направляющих блоков УБ, устройств гидропередвижки ПД и компенсаторов Кт.

5) установка средств пожаротушения ДО и цепи кабелеукладчиков Тц.

6) установка аппаратов сигнализации и связи и осуществления работы по наладке секций крепи.

7) Д – доставка ОК, монтаж ОК Мк, монтаж цепи ОК Цв, монтаж прибора П и крепи сопряжения Кс, подключение и апробирование.

2. ОМК, секции МК которых по условиям доставки подлежат неполной сборке. В этом случае к монтажу комплекса первой группы добавляют операции: разворот секций МК, подъём верхнего перекрытия, установка гидростоек и внутрисекционная разводка гидролиний, а так же подключение стоек к гидромагистрали (ОКП, ОКП-7,ОМКТМ, МК75, 2МКМ и др.)

3. КМ87, КМ130, КМКД90 и др. – МК по конструктивным особенностям и габаритам доставляют в монтаж укрупненными элементами. Монтаж таких ОМК отличается от монтажа ОМК первой группы тем, что сборка секций происходит в специальной монтажной камере. Монтаж: сборка секций, подъем секций, стыковка с соседними секциями, причём подъём и установка в проектное положение осуществляется с использования специальных монтажных кранов.

Планирование горномонтажных работ

Система планирования монтажных работ монтажного управления включает в себя годовой, квартальный и месячный планы. Для оптимизации планирования монтажно-демонтажных работ разрабатывается экономико-математическая модель планирования. Методика:

1. К концу очередного этапа планирования со всех шахт и ПО в монтажные организации поступают заявки на проведение монтажных работ с указанными: объемом работ, сроками их выполнения, перечнем оборудования, горнотехническими параметрами забоев и т.д. На основании этих данных формируется массив исходной информации.

2. Из массива поступивших заявок формируется первоначальные варианты планов производства монтажных работ на всех шахтах и ПО. В эти планы включаются без изменения сроки и объёмы работ, указанных в заявке.

3. Осуществляется проверка рассматриваемого варианта плана на равномерность выполнения работ во времени. Для этого определяется среднемесячное количество выполняемых работ Nc и сравнивается с планируемым объемом по месяцу Nni. Если Nc+∆N > Nni (∆N - принятое значение допустимого отклонения месячных объемов работ), то все в порядке. Иначе – для тех периодов, в которые это условие не выполнится, необходимо сдвинуть строки выполнения работ или запланировать их выполнение силами шахт либо увеличить число монтажников.

Вариант годового планирования монтажных работ, для которых выполняется вышеуказанное условие, проверяется на возможность обеспечения его трудовыми ресурсами во все периоды времени. Проверка осуществляется на основе корреляционной зависимости или данных о производстве монтажных работ в аналогичных условиях, при этом рассчитывают трудоемкость выполнения монтажных работ по объектам; для всех временных интервалов определяется требуемое количество ресурсов Qti, принимаются допустимые превышения потребности в ресурсах ∆g и сравниваются с фактическими.

4. Для всех временных интервалов сравнивается суммарное количество требуемых трудовых ресурсов и имеющихся:

![]() ,

i=1..12,

,

i=1..12,

то рассматриваемый план считается обеспеченным трудовыми ресурсами. Для интервалов, на которых условия не выполнены, должны быть увеличены трудовые ресурсы либо сдвинуты сроки выполнения работ.

5. Если поступление дополнительных ресурсов не ожидается и за счёт изменения сроков выполнения это условие также не может быть обеспеченно, то расчёт начинается заново с п.2.

6. Проверка плана на возможность его обеспечения требуемым оборудованием и материальными ресурсами. Методика: расчёт требуемого оборудования по периодам и сравнение с ожиданием поступившего оборудования:

![]()

где β – указывает тип конкретного оборудования;

∆β – заданная погрешность расчётов.

Если условие выполняется, то план считается обеспеченным оборудованием. Иначе (условие не выполняется для отдельных типов) расчет начинается заново с п.2. либо сдвигаются сроки выполнения работ.

7. Анализ результатов решений и проверка плана по дополнительным условиям. Если все условия выполнены, формируется годовой план проведения монтажных работ на всех шахтах

8. Годовой план разбивается на ряд временных интервалов, производится разработка квартальных (месячных) планов производства монтажных работ. Для этого на момент составления квартального плана анализируется фактическое состояние работ и выбирается критерий оптимизации плана (продолжительность выполнения работ либо суммарные затраты).

9. Осуществление сравнения технико-экономических показателей различных планов и выбор наилучшего.

Вместе с тем, в течение квартала или месяца в результате изменения горно-геологических условий и влияния случайных факторов обязательно происходит нарушение планов, поэтому необходимо их корректировка.

10. К концу рассматриваемого периода работы производится разработка плана работы на следующий период времени.

Ввиду большого объёма вычисления по оптимизации рекомендуется проводить с использованием ЭВМ.

Правила ТБ при выполнении монтажно-демонтажных работ

1. Допускаются работать люди, прошедшие специальную подготовку и имеющие удостоверение на право работы по монтажу-демонтажу и накладке для конкретного оборудования.

2. В процессе монтажа все участники монтажных работ должны выучить основные правила ТБ при погрузочно-разгрузочных работах, при транспортировке, а так же ПТЭ электрооборудования.

3. Вскрытие электрооборудования в зоне монтажного участка производится только с разрешения диспетчера шахты. Для этого каждая монтажная бригада включает в свой состав более двух электрослесарей III разряда с удостоверением на обслуживание электроустановок с напряжением до 1000В.

4. Инструкции по безопасности ведениям монтажа-демонтажа разрабатываются монтажными управлениями на основе ПБ в угольных и сланцевых шахтах и выдаются каждому работнику.

5. Состояние ТБ на монтажных участках контролируется старшим и участковым надзором монтажного управления, а так же горным мастером участка, на котором ведется работа.

6. Горный мастер обязан:

- ежесменно проводить осмотр территории, состояние монтажных лебёдок, кранов, канатов, прицепных устройств; результат осмотра заносится в книгу технического состояния монтажного оборудования;

- ежесменно совместно с бригадиром монтажников инструктировать рабочих по безопасному производству работ непосредственно на рабочем месте;

- периодически контролировать содержание метана в пределах монтажного участка, следить за исправностью вентиляционных сооружений.

Список литературы

1. Шилов П.М. Технология производства и ремонта ГМ. 1988

2. Шиповский. Эксплуатация и ремонт горного оборудования. 1987

3. Солод Г.И. и др. Технология машиностроения и ремонта горных машин. 1988

4. Зайков В.И. и др. Эксплуатация ГМ и оборудования. 1996

5. Следь Н.Н. Эксплуатация электромеханических устройств угольных шахт. 1997