- •Шабаев Олег Евгеньевич

- •«Эксплуатация и ремонт горношахтного оборудования»

- •Применение пластической деформации при ремонте и восстановлении гшо

- •Восстановление полимерами и клеем

- •Организация рабочего места

- •Процесс разработки оптимальной технологии монтажных работ включает в себя следующие этапы:

- •При выборе технологии может возникнуть ситуация, в которой не удовлетворяются условия безопасности, либо выбранный вариант не может быть обеспечен. Тогда необходимо повторить методику выбора.

Восстановление полимерами и клеем

Достоинства:

- высокая прочность полимерного материала;

- химическая стойкость;

- нанесение на деталь покрытия не связано со значительным повышением температуры, т.е. не нарушает структуру детали.

Недостатки:

- низкая тепло- и электропроводность;

- понижает твердость детали;

- склонность к старению;

- нестойкость при высокой температуре.

Полимерные материалы:

1. Пасты на основе эпоксидных смол (ЭД –5 и ЭД-6). Состав: смола, наполнитель, пластификатор и отвердитель.

Пасты наносятся на обезжиренную поверхность и выдерживаются до применения в течении 3100 ч. В зависимости от температуры окружающей среды (25С при 24-х часах).

Наполнитель: железо и его окислы.

Пластификатор – молотая слюда

2. Эластомеры – изготавливаются из СКН40 или из смолы с наполнителем и растворителем. Эластомеры бывают жидкие, пасты, замазка. Могут подвергаться упрочнению, работать при ± 20°С, при их применении предел усталости повышается на 40%; эффективная толщина до 0,2мм.

3. Капрон, поликапрон, термопластические материалы.

Применяются для восстановления и в качестве защитного и декоративного покрытия.

Существует четыре способа нанесения:

- газоплазменный;

- окунанием;

- пульверизатором;

- центробежный.

Толщина до 1,5мм.

Г азоплазменный способ:

Клеяние. Клеи делятся на:

1. Клеи на основе эпоксидных смол:

- холодного отвердевания;

- горячего отвердевания.

Состав: отвердитель и смола ﴾1:10﴿. Клей приготовлен смешиванием.

2. Клеи на основе фенольных смол: БФ2, БФ88.

Приготовлены смешиванием различных наполнителей и отвердителей. Недостаток – t<70°C.

3. Полиуретановые клеи без отвердителей для склеивания пластмасс, t<120°C.

4.Специальные.

Имеют ограниченную область применения.

Технология склеивания:

1. Подготовка поверхности: обезжиривание, придание заданной шероховатости.

2. Подготовка клея.

3. Нанеение клея на склеивающую поверхность: на поверхности не должно быть пузырьков воздуха; водить кистью необходимо в одну сторону; слой должен быть тонкий.

4. Выдержка. Применяется для увеличения вязкости.

5. Сборка.

6. Выдержка при определенном давлении и температуре.

7. Зачистка шва от потеков клея.

8. Контроль:

- визуальный;

- ультразвуковой;

- при помощи «свидетелей» (аналогичную деталь испытывают).

Сборка горных машин

Это финишная операция стадии производства по восстановлению горных машин. Сборка имеет очень большую трудоемкость (в зависимости от типа производства: 10…12% ― серий1ное, 35…40% ― мелкосерийное).

Сборка состоит из комплекса сборочных и слесарных работ по сборке деталей в узлы, узлов ― в группы, сборочных единиц ― в горные машины (изделия):

Технологический процесс сборки включает в себя операции, переходы и позиции.

Сборочная операция ― выполняется на одном рабочем месте одним рабочим.

Переход ― часть операции, выполняемая над одним и тем же сопряжением с применением одного и того же инструмента.

Позиция ―часть операции, выполняемая при неизменном положении приспособлений.

Существует два вида сборки:

1. Поточная ― применяется для массового производства.

2. Стационарная.

Для сборки введем понятие «такт сборки»:

![]() ,

,

где Тсм ― длительность смены;

Тоб ― потери времени на обслуживание процесса сборки;

Тнn ― время на нормированные перерывы;

М ― объем производства;

k ― коэффициент, учитывающий количество собираемых одновременно машин или узлов.

Длительность выполнения операции должна быть кратной такту сборки.

Норма времени на сборку конкретных узлов устанавливается опытным статистическим путем, либо методом пробных сборок. Время на сборку:

![]()

где Т ― оперативное время;

То ― время на обслуживание этой операции (≈ 0,02T).

![]() ,

,

где То ― основное время;

Тв ― вспомогательное время;

Тп ― подготовительно–заключительное время (≈ 0,02T).

Технологические виды сборки

Точность сборки, ее трудоемкость и стоимость определяется выбором вида сборки:

1. Полная взаимозаменяемость.

2. Селективная сборка.

3. Сборка методом подбора деталей.

4. Сборка с помощью применения компенсаторов.

5. Пригонка либо изготовление деталей по месту.

Выбор вида сборки базируется на основе факторов:

- серийность производства;

- уровень сложности собираемой конструкции;

- уровень производства;

- квалификация персонала.

Полная взаимозаменяемость – наиболее прогрессивный вид сборки. Его достоинства: экономичен; не требует высокой квалификации рабочих; высокая точность и качество изделия. Недостатки: требуется высокое оснащение производства; минимум – серийное производство.

При селективной сборке детали изготавливаются с экономически целесообразной точностью, затем сортируются на 4-5 групп по фактическим размерам‚ сборка идет по группам. Достоинства: высокая точность сборки при относительно низкой точности изготовления. Недостатки: трудность снабжения производства запчастями; требует более высокой квалификации рабочих.

У сборки методом подбора деталей такие же достоинства и недостатки, как у селективной сборки‚ кроме того, он требует еще более высокой квалификации рабочих.

Точность сборки с помощью применения компенсаторов обеспечивается за счет замыкающего звена (компенсатора)‚ выполненного с заданной точностью. Компенсаторы бывают жесткие и подвижные.

Для пригонки либо изготовления деталей по месту нужна очень высокая квалификация сборщика.

Классы сборочных соединений

І. Неразборные:

- сварочные;

- паяные;

- заклепочные.

ІІ. Разборные:

- шлицевые;

- шпоночные;

- болтовые;

- шпилечные.

ІІІ. Прессовые.

Прессовые соединения характеризуются натягом между отверстием и валом. Собираются одним из способов:

1. Нагрев охватывающей детали.

2. Охлаждение вала.

3. Силовое прессование.

При нагреве охватывающей детали необходима такая температура нагрева, чтобы посадка осуществлялась свободно. Этот вид сборки используется только для цилиндрических деталей.

Величина натяга:

H ≤ αdΔt , мм,

где α – температурный коэффициент линейного расширения;

d – диаметр детали, мм;

Δt – разница температур отверстия и вала.

Величина натяга обычно определяют так:

H=0,03+0,0005d.

Номинальная температура нагрева. должна быть такой, чтобы:

![]() ,

,

и не вызывать структурного нарушения материала детали.

При охлаждении вала величина натяга составляет:

Н ≥ αdΔt .

Этот метод ипользуется только для мелких деталей.

Способы охлаждения:

- жидким аммиаком;

- твёрдым СО2;

- с помощью сжиженных газов.

Силовое прессование: к одной детали прикладывается нагрев, необходимый для предотвращения сопротивления напресса, который зависит от размеров напрессовываемой детали.

Р=ƒπdl,

ƒ=0,05..0,2 – коэффициент трения;

ρ – удельное давление между валом и втулкой при напрессовывании. валом и втулкой при на - прессе.

ρ=ƒ(H,D,d,l,E1,E2,Ra и др.)

Другая зависимость:

P![]() )

, Н

)

, Н

Сборка болтового соединения

Трудоёмкость сборки болтовых соединений достигает 70% от общей трудоёмкости сборки.

Перед сборкой болтового соединения необходимо проверить качество и состояние резьбы, отсутствие трещин, надломов, смятых витков, грязи и стружки.

В зависимости от количества болтов в сопряжённых деталях различают следующие способы затяжки болтов:

- один болт → одноразовая затяжка;

- несколько болтов → ступенчатая затяжка: болт затягивается на 1/3 от требуемой величины затяжки, потом на 2/3, потом полностью. Затяжка осуществляется вручную или специальным инструментом (динамометрические ключи – контроль момента).

При закреплении болтов предусматриваются элементы, которые предотвращают их откручивание: пружинные шайбы и др.

При затяжке крышек и элементов с прокладками необходимо пользоваться правилом спирали при затяжке болтовых соединений:

При этом необходимо повторить затяжку через некоторое время (несколько суток).

При сборке ответственных болтовых соединений болты нужно затянуть на полную, выдержать в течение одного-двух дней, ослабить затяжку на 2/3 от номинальной величины, осуществить полную затяжку.

Недопустимы недозатяжка (разбиваются соединения) и перезатяжка (срыв резьбы).

Стопорение :

в

язальной

проволокой;

язальной

проволокой;пружинными шайбами;

при помощи корончатых гаек (шплинтом);

при помощи контргайки;

наперниванием; Δ≤0,1d- правильно

при помощи деформированных шайб. затянуто

Сборка подшипниковых соединений

Виды подшипниковых соединений:

качения

скольжения

При сборке подшипников качения необходимо соблюдать меры:

- перед сборкой все подшипники должны быть расконсервированы (промыть 6%-ым раствором масла в бензине);

- осуществлять контроль качества опорных и посадочных поверхностей на предмет отсутствия задиров и смазку их маслом;

- усилия при сборке не должны передаваться через тела качения.

- запрещаются прямые удары.

Виды сборки:

- прессованием;

- подогревом.

Подогрев детали применяется тогда, когда подшипник садится по наружной обойме. При посадке по внутренней обойме его опускают в масляную ванну при температуре 80...100 °С.

При прессовании:

а) используют либо специальные прессы, либо домкрат, либо автоматизированный станок; при этом на детали должна быть фаска, а подшипник нужно точно центрировать.

При посадке подшипника на вал в них уменьшают радиальный зазор на величину :

δ=(0,55...0,65)H,

где Н – величина натяга:

Н

≤ 1,37·107

![]() ,

,

где k – коэффициент, величина которого зависит от серии подшипника качения:

k=2,78 – лёгкая серия;

k=2,27 – средняя;

k=2,19 – тяжёлая;

Q – расчётная нагрузка подшипника качения;

b – ширина подшипника качения;

r – радиус скругления.

После прессования подшипника проверяется лёгкость его вращения.

При сборке радиально-упорных и упорных подшипников требуется регулировка осевого люфта, величина которого оговаривается ГОСТ и который зависит от типа подшипника. Используют четыре способа регулировки:

1) дистанционными кольцами;

2) прокладками;

3) при помощи резьбовых компенсаторов;

4) подшлифовкой деталей по месту.

При производстве ГМ используют первые два способа.

Подшипники скольжения делят на:

а) подшипники с тонкостенными вкладышами.

б) толстостенные подшипники.

Особенность сборки толстостенных подшипников заключается в том, что сопряжения подгоняют по месту с целью обеспечения заданного зазора и смазки канавок.

Величина требуемого зазора определяется с учётом обеспечения жидкостного трения. Требуемый зазор осуществляется за счёт шабрения поверхности цапф и корпуса подшипника. Смазка канавки, если она не предусмотрена заводом изготовителем, выполняется в ненагруженных местах.

На подшипниках с тонкостенными вкладышами: осуществляется запрессовка вкладышей в корпус машины.

r>R h=(5..8)10-3d, где d - диаметр цапфы

При этом образуется натяг:

Н=![]() .

.

С другой стороны:

Н≤0,03 + 0,0005d.

Для быстроходных передач зазор в подшипнике с тонкостенными вкладышами выбирается из условия обеспечения жидкостного трения и рассчитывается на основе гидродинамической задачи по формуле Жуковского (в горных машинах таких подшипников нет).

Для тихоходных подшипников зазор δ=(0,01…0,015)d. Регулировку зазора осуществляют путём установки прокладок между корпусом и крышкой. В некоторых случаях в настоящее время подшипники скольжения выполняют из полимерных материалов, которые могут быть установлены в ненагруженных соединениях.

Сборка зубчатых передач (селективная)

Сборка включает в себя следующие этапы:

1) контроль поверхности зубчатых колёс и валов и их подготовка (промывка и смазка);

2) установка зубчатых колёс на валы и оси;

3) укладка в корпуса;

4) контроль правильности сборки и монтажа по параметрам:

- величина бокового зазора;

- величина радиального зазора;

- по пятну контакта.

Радиальный зазор измеряется в долях модуля:

Δ ≤ (0,15…0,30)m.

Боковой зазор регламентируется ГОСТ и зависит от степени точности изготовления и от модуля.

Пятно контакта регламентируется ГОСТ (для 7й степени оно больше 75% по длине и 60% по высоте, при этом должно располагаться оно по центру зуба). Пятно контакта контролируется двумя способами: краской или при помощи бумаги.

Боковой зазор контролируется следующими способами:

1) остановкой шестерни и поворачиванием колеса;

2) с помощью свинцовой проволоки;

3) при помощи щупа.

Особенностью сборки конических и червячных передач является их регулировка с целью совмещения полюсов зацепления.

Регулировкой достигают требуемой величины пятна контакта и бокового зазора. Регулировка выполняется путём смещения шестерни (реже – колеса) в осевом направлении на основе выполнения одной из операций:

1) подшлифовки упорных поверхностей;

2) установки прокладок;

3) с помощью регулировочных винтов.

Регулировка червячных передач осуществляется на основе смещения червяка аналогичными методами.

Смазка горных машин

Смазка применяется с целью:

- уменьшение трения;

- устранения заедания;

- уменьшения износа;

- повышения КПД;

- устранения зазора в сопряжении и предохранения от попадания в механизм абразива;

- для удаления продуктов образования износа из зоны работы;

- повышения теплоотвода;

- уменьшения уровня шума и вибрации;

- амортизации;

- защиты поверхности детали от коррозии.

Происхождение смазок:

животное – в ГМ применяются очень редко (дороговизна);

растительное (наилучшая, но дорогая смазка) – в ГМ не применяется, при её высыхании образуется корка;

минеральное – применяется в ГМ, смазки получают путём глубокой вакуумной перегонки мазута, остающегося после первичной переработки нефти:

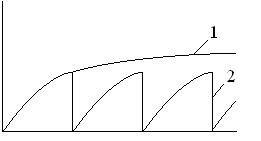

На рисунке:

1 - насос, подающий мазут в нагревательную печь 2 (нагрев до t=350…400 °С). Далее мазут отводится в водогрязеотстойник 3, откуда при помощи насоса очищенный мазут передаётся в вакуумную нагревательную печь 4 и далее в ратификационную колонну 5, где пары мазута конденсируются и отбираются дистилляторами, которые содержат в себе примеси органических кислот, щелочей, азотнокислые соединения и асфальто-смолянистые включения. Дистилляторы смешивают в определённой пропорции и на выходе этой печи получаются разные виды смазок.

Минеральные масла по назначению бывают:

а) индустриальные – смазка пар трения;

б) моторные – для двигателей внутреннего сгорания;

в) цилиндровые – используются в гидросистемах;

г) трансмиссионные;

д) приборные;

е) для специальных технических условий;

ж) консервационные;

з) турбинные.

Турбинные масла применяют для смазки узлов, работающих при высоких температурах и высокой нагрузке. Смазка «Шахтол» – для ГМ.

Смазки делят на:

1) жидкие;

2) пластичные (консистентные): их достоинства – хорошо удерживаются на поверхности трения, заполняют зазоры и предотвращают попадание абразива, хорошие консервационные свойства; недостатки – не обеспечивают хороший теплоотвод, не удаляют продукты износа.

Пластичные смазки применяются для смазки тихоходных валов и узлов трения, расположенных в труднодоступных местах. Их получают путём смешивания жидких смазок с загустителями (Na, Ca, Ba, литиевое мыло на основе высокомолекулярных жирных кислот, твёрдые углеводороды (парафин)). В зависимости от загустителя:

Са – солидол.

Nа – консталин.

Литиевое мыло – литол.

Смешивать смазки с различными загустителями нельзя, так как они при этом теряют свои свойства.

Особенности пластичных смазок:

1) при низких нагрузках и температурах сохраняют свою форму и объём;

2) при высоких нагрузках они текут.

Область применения пластичных смазок: температура до 250..300°С и высокие давления.

Жидкие смазки.

Маркировка:

И – индустриальное; Н – низкоплавкие (до 60°С)

У – универсальное; С – среднеплавкие (до 95°С)

М – моторное; Т – тугоплавкие (св. 95°С)

Т – трансмиссионное;

К – канатное;

Ж – железнодорожное.

Требования к смазочным материалам:

нетоксичность;

на применение данного типа смазки должно быть разрешение госнадзора;

сортамент смазок должен соответствовать ОСТ 12.14.181-81;

температура вспышки выше на 45..50°С рабочей температуры;

для смазки ГШО не должны применяться остродефицитные смазки, моторные масла и смазки растительного и животного происхождения;

количество видов смазки, применяющихся для конкретного вида машин не должно превышать 3-х;

на картах смазки помимо основних типов применяющихся масел должны быть указаны взаимозаменяемые сорта смазок, сохраняющих работоспособность изделия;

к применению в шахте допускаються только готовые смазки (их приготовление в шахте запрещено);

запрещено смешивание смазки со светлыми нефтепродуктами (бензин, керосин);

запрещается смешивать смазки, содержащие легированные примеси;

запрещается смешивать пластичные смазки на основе Са и Li;

смазки должны быть совместимы с уплотнениями;

легированные смазки не должны взаимодействовать с угольно-породной пылью и шахтной водой;

смазки для ГМ должны содержать противоизносные, противозадирные, противопенные и антикоррозионные присадки;

для ГМ запрещено применение смазки на основе Na, т.к. она является катализатором коррозии;

наружная поверхность ГМ при хранении должна консервироваться консервационными маслами, а внутренняя поверхность заполняется до краёв жидкими маслами;

если при разработке конструкции ГМ предусмотрена необходимость использовать не установленный ОСТом вид смазки, то его применение должно быть обосновано соответствующими документами.

Физико-механические свойства смазочных материалов (жидких)

1) Плотность (большое влияние на качество смазки не оказывает) ρ=0,85...0,95 кг/дм3 при t=15 °С.

2) Вязкость – одно из основных свойств; характеризует внутреннее трение.

Различают 3 вида вязкости: кинематическую, динамическую и условную (относительную).

Динамическая вязкость – характеризует свойство масел оказывать сопротивление перемещению их слоёв. Измеряется силой внутреннего трения на единицу площади одной из двух горизонтально расположенных на расстоянии единицы длины друг от друга плоскостей при условии, что одна из пластин неподвижна, а вторая перемещается с единицей скорости, а пространство между этими плоскостями заполнено испытываемым маслом.

Единица измерения динамической вязкости ή [Па·с].

Кинематическая вязкость:

υ=ή/ρ

[![]() стокс].

стокс].

Ее можно определить при помощи капиллярного вискозиметра.

В ОСТ приведена вязкость для температуры 50°С и 100°С и зависимость кинематической вязкости от температуры υ(t °C). Чем положе кривая этого графика, тем выше качество смазки.

Условная вязкость (ВУ) – отношение времени истечения масла объемом 200мл через отверстие вискозиметра типа ВУ при заданной температуре испытаний к истечению через это же отверстие такого же количества воды при температуре 20°C

![]() .

.

Между всеми этими видами вязкости существует взаимосвязь:

![]() =0,0076

=0,0076

![]() ;

;

![]() =0,0065

.

=0,0065

.

Вязкость масла зависит не только от температуры, но и от давления (Па): чем выше давление, тем выше динамическая вязкость.

3) Температура вспышки – это температура, при которой масло выделяет пары, воспламеняющиеся от поднесенного к ним открытого огня. Это свойство характеризирует содержание в масле легкокипящих компонентов и пригодность смазки к работе в соприкосновении с поверхностями, нагретыми до высокой температуры.

4) Температура воспламенения.

При этой температуре масло загорается от поднесения к нему огня и горит не менее 5сек. Эта температура выше температуры вспышки на 20..60С.

5. Температура застывания.

При такой температуре смазка теряет свою подвижность; масло при этом не превращается в пластическую смазку, а просто застывает.

6. Липкость и маслянистость – способность масла в большей или меньшей степени прилипать к смазываемым поверхностям и смачивать их. Это свойство зависит от содержания смолы в масле.

Из минеральных масел наибольшую липкость имеет цилиндрическое масло. Это свойство важно для тех узлов, в которых масло выдавливается из зазора металлических деталей.

7. Кислотность и щелочность – указывает на степень очистки масла, т.е. на его качество; наличие свободной кислоты и щелочи приводит к коррозии. Кроме того, наличие щелочи приводит к образованию густого клейкого осадка, нарушающего режим смазки. Кислотность определяется кислотным числом, которое представляет число миллиграмм KaOH, необходимое для нейтрализации свободных кислот в 1г масла.

8. Зольность (%) – отношение массы оставшейся золы в масле к первоначальной массе. Определяется выпариванием 50г масла и прокаливанием осадка до полного сгорания углеводородов.

9. Коксуемость (%) – показывает содержание смолы в масле: чем выше коксуемость, тем ниже качество.

10. Наличие воды в масле (%).

Большое количество воды приводит к образованию вредных эмульсий, снижению липкости, способствующих коррозии. Процент содержания воды оговорен ГОСТом. Наличие воды в масле можно обнаружить по изменению цвета масла и по следам конденсата на крышках редукторов.

11.

Содержание механических примесей (%)

должно быть

![]() 0,05%

от объема (ГОСТ).

0,05%

от объема (ГОСТ).

12. Термоокислительная способность – способность масел при нагреве не подвергаться окислению кислородом, содержащимся в воздухе.

13. Склонность к пенообразованию определяется на специальных стендах, представляющих собой шестеренчатые машины. Измеряется объемом пены при температуре 60 и 100С.

Физико-механические свойства консистентных смазок

1..13 +

14. Температура каплепадения – это температура, при которой падает первая капля.

15. Пенетрация – определяется путем внедрения в смазку конического штампа массой 150г в течение 5сек. Размерность – [мм]. Это свойство характеризует прочность смазки.

16. Калоидная стабильность – характеризует склонность смазок к распадению на отдельные элементы.

Выбор и расчет смазочных материалов

Выбор смазок осуществляется в соответствии с ОСТ 12.14.181- 81, а также на основе опыта.

Критерии выбора:

по смазочным свойствам: вязкость; термоокислительная способность; склонность к пенообразованию; совместимость с уплотнением; обеспечение необходимого режима трения; критическая нагрузка на заедание; нагрузка сваривания; показатель износа; индекс задира.

Свойства выбранной смазки не должны быть ниже, чем аналогичный показатель у смазки «Шахтол».

Смазка

должна обеспечивать склонность к

пенообразованию при температуре 90С

– 50см3,

при температуре 50С

– 100см3;

критическая нагрузка

![]() Н;

нагрузка сваривания

Н;

нагрузка сваривания

![]() Н;

индекс задира

Н;

индекс задира

![]() .

По совместимости с резиновыми уплотнениями

– не хуже чем у И20 и И40, а для трансмиссионных

масел – ТАБ-15В. Для тяжелонагруженных

передач смазка выбирается по толщине

масляной пленки при рабочей нагрузке.

.

По совместимости с резиновыми уплотнениями

– не хуже чем у И20 и И40, а для трансмиссионных

масел – ТАБ-15В. Для тяжелонагруженных

передач смазка выбирается по толщине

масляной пленки при рабочей нагрузке.

Критерий долговечности смазки:

![]() ,

,

где ![]() - минимальная толщина масляной пленки:

- минимальная толщина масляной пленки:

;

;

![]() и

и

![]() - среднее отклонение шероховатости

поверхности двух соприкасающихся

деталей;

- среднее отклонение шероховатости

поверхности двух соприкасающихся

деталей;

![]() -

коэффициент, учитывающий зависимость

вязкости от давления;

-

коэффициент, учитывающий зависимость

вязкости от давления;

![]() -

скорость движения зубьев.

-

скорость движения зубьев.

![]() - приведенный радиус кривизны поверхности:

- приведенный радиус кривизны поверхности:

![]() - удельное давление в месте контакта,

- удельное давление в месте контакта,![]() ;

;

![]() - модуль упругости.

- модуль упругости.

Для подшипников скольжения:

![]() ,

,

где ![]() и

и

![]() - внутренний диаметр цапфы и подшипника;

- внутренний диаметр цапфы и подшипника;

![]() - ширина подшипника;

- ширина подшипника;

![]() - удельное давление;

- удельное давление;

![]() - коэффициент, учитывающий удельный

зазор в подшипниках:

- коэффициент, учитывающий удельный

зазор в подшипниках:

![]() .

.

Если условие не будет выполнено, то в смазку необходимо добавлять антизадирные и антиизносные присадки.

В зависимости от толщины масляной пленки различают следующие режимы трения:

![]() -

сухое; f

-

сухое; f

![]()

![]() -

полусухое;

-

полусухое;

![]() -

граничное; f(h)

-

граничное; f(h)

![]() -

полужидкостное;

-

полужидкостное;

![]() -

жидкостное.

-

жидкостное.

П ример. Выбор сорта смазки.

И сходные

данные для зубчатой пары: 0 5 h

сходные

данные для зубчатой пары: 0 5 h

Тип перед – цилиндрическая;

![]() ;

;

![]() ;

;

![]() ;

;

Удельная

нагрузка

![]() ;

;

Средняя

шероховатость

![]() ;

;

Модуль

упругости

![]() ;

;

![]()

![]() ;

;

коэффициент

Пуассона

![]() .

.

Предварительно выбираем смазку «Шахтол»

![]()

![]()

![]()

![]()

![]()

![]()

смазка

подходит.

смазка

подходит.

Маркировка и назначение жидких смазок

Индустриальная смазка:

![]() ИС12

(веретенная смазка) – для смазки

подшипников скольжения и маломощных

генераторов и электродвигателей с

частотой вращения меньше 1000об/мин, а

также для смазывания других механизмов,

имеющих маленькую нагрузку и большую

скорость. Эти смазки имеют малую вязкость

ИС12

(веретенная смазка) – для смазки

подшипников скольжения и маломощных

генераторов и электродвигателей с

частотой вращения меньше 1000об/мин, а

также для смазывания других механизмов,

имеющих маленькую нагрузку и большую

скорость. Эти смазки имеют малую вязкость

![]() .

.

ИС20 – имеет большую кинематическую вязкость, температура застывания составляет 20С – смазка подшипников, электродвигателей и генераторов с мощностью более 10кВт и частотой вращения более 1500об/мин, а также для смазывания других механизмов, для которых смазка подается разбрызгиванием.

ИС30, ИС45, ИС50 – для смазывания подшипников, имеющих высокие нагрузки и низкую частоту вращения или работающих при высокой температуре: смазка очистных комбайнов, врубовых машин, приводов скребковых конвейеров, вентиляторов, насосов и др.

И50А – используют для смазки редукторов крупных машин с централизованной системой смазки.

АУ – специализированная смазка, которая используется в гидросистемах горных машин.

Турбинные смазки – имеют хорошие смазочные способности, минимальную кислотность, не дают практически никаких осадков после использования и противостоят образованию эмульсий. В горных машинах применяются 22И; 30; 46, которые отличаются вязкостью и температурой вспышки. Их используют для смазки подшипников в турбокомпрессорах, для смазывания турбин, редукторов с высокой частотой вращения, а так же для смазки отбойных и бурильных молотков.

Компрессорные масла – применяются для смазки цилиндров воздушных компрессоров; эти масла хорошо очищены, имеют, сравнительно высокую вязкость и противостоят окислению на воздухе. Различают два типа масел:

М:

температура вспышки 216С;

компрессор с давлением

![]() ;

;

Т:

температура вспышки 240С;

многоступенчатый компрессор с

давлением

![]() ;

эти масла могут работать без присадок.

;

эти масла могут работать без присадок.

Цилиндровые масла – для смазки соединений, работающих в высоконагруженном режиме при высокой температуре и высокой влажности. Ц11 и Ц24 – для смазки паровых машин и котлов.

Моторные масла – для смазки механизмов двигателя внутреннего сгорания; для машин, работающих в трудных условиях (редукторы роторных экскаваторов, подъемных машин). В смеси с другими типами смазок моторные масла применяют для смазки редукторов очистных и проходческих комбайнов, приводов скребковых конвейеров и других аналогичных механизмов взамен индустриальных масел.

Трансмиссионные смазки – для тяжелонагруженных передач; эти смазки содержат много смолянистых веществ, имеют высокую вязкость. Различные летние и зимние: ТАП-10; ТАП15; ТС8; ТС10; МТ14П; МТ16П. В зависимости от исполнения масла в конце добавляют букву «Л» – летняя; «З» – зимняя; «С»- северное исполнение, которые различаются между собой температурой застывания и вязкостью. Трансмиссионные масла используют для смазки редукторов электровозов.

Трансформаторные масла – имеют низкую вязкость (

)

– для изоляции и охлаждения

трансформаторов; масляных выключателей

реостатов. Это масло очень хорошо

очищено от механических примесей, мыла,

кислот, щелочей и влажности.

)

– для изоляции и охлаждения

трансформаторов; масляных выключателей

реостатов. Это масло очень хорошо

очищено от механических примесей, мыла,

кислот, щелочей и влажности.Пластические смазки – маркируются 5-ю позициями:

1

2 3

4 5

1

2 3

4 5

1 – группа или подгруппа в соответствии с назначением смазки:

С – общего назначения (солидол);

О – для работы при высоких температурах;

М – многоцелевые;

Ж – термостойкие;

И – противоизносные и противозадирные;

Н – морозостойкие;

П – приборные;

Х – химически стойкие;

Т – редукторные и трансмиссионные;

Р – резьбовые;

Д – приработочные;

К – канатные.

2 – тип загустителя:

Ал – алюминиевые;

Ба – бариевые;

Ка – кальциевые;

Ли – литиевое мыло;

На – натриевое мыло;

Св – свинцовое мыло;

кН – компрессорное мыло;

Т – твердоуглеводные загустители;

О – органические загустители;

Сж – сажа (загуститель);

![]() }смесь

мыла

}смесь

мыла

3 – рекомендуемый температурный интервал применения:

![]()

4 – дисперсность среды (указана необязательно).

5 – индекс консистентности смазки (00,0,1,2,…,7)

Карты и схемы смазок – это документы, представляющие собой графическое изображение машины или её упрощенный чертеж, на котором указаны все элементы, относящиеся к системе смазки (места заливки, места выпуска смазки, система принудительной подачи, средства контроля уровня, средства очистки смазки, средства выравнивания давления в системе смазки и др.). На карте смазки рядом с соответствующими узлами трения приводятся рекомендуемые сорта смазки, их возможные заменители, режим смазки (периодичность), объем ванн.

Карта смазки является необходимым документом и прилагается к инструкции по эксплуатации.

Норма предельного состояния смазки – это численные значения физико-механических свойств, при достижении которых применение смазочного масла не допускается. Эта норма устанавливается разработчиком на основе испытаний и указывается в эксплуатационный документ.

Браковочные признаки:

1. изменение вязкости более чем на 10%;

2. температура вспышки изменяется более чем на 10%;

3. кислотное число изменяется более чем на 0,5..3,0мл КОН;

4. в смазке обнаружено содержание взаимно растворимых кислот;

5. в смазке обнаружено до 15% влаги;

6. в смазке обнаружено содержание механических примесей 0..0,3%.

По любому из этих признаков смазка должна быть заменена.

Как исключение для жидких смазок допускается замена по наработке: для оборудования, находящегося в забое – 450 машинных часов (часов работы); для оборудования, работающего на штреках и уклонах и подвижного оборудования – 600 часов; для оборудования околоствольного двора и поверхностного комплекса – 1100 часов; для стационарных машин – 5000..6000 часов.

Пластические смазки допускается заменять по температуре нагрева узлов. Если температура нагрева превышает допустимую, необходимо в узел добавить свежей смазки; если же это не поможет, то узел подлежит ремонту, с полной заменой смазки.

Консервация. Используется при хранении и транспортировании оборудования перед монтажом и демонтажем. Ей подвергаются как внешнее, так и внутреннее поверхностное оборудование. Она осуществляется как жидкими, так и консистентными смазками.

Консервационные смазки:

- рабочие – шахтол, ТАП-15В, И12А, И40А, И50А + консистентные;

- специальные – имеют низкие смазочные свойства и предохраняют оборудование только от коррозии.

Рабочие смазки легируются на 50% присадками типа КП2.

Консистентные рабочие смазки: литол, солидол, пресс-солидол.

Специальные: НГ203А, НГ203Б, НГ204У, К17.

Пластичные специальные смазки: АМС, ПВК, САК.

Перед консервацией оборудование должно быть очищено и обезжирено. Очистка производится растворителями нефтяного происхождения. Для черных металлов – бензин Б70, технический керосин, солярка и уайт-спирит. Для цветных металлов – только уайт-спирит. Запрещено в качестве растворителей использовать осветленный керосин (приводит к ржавлению) и этилированный бензин (он очень токсичен).

Обезжиривание

производится горячим (![]() )

раствором масла типа МС-6 или МС-8 (3 – 5%

масла).

)

раствором масла типа МС-6 или МС-8 (3 – 5%

масла).

Деконсервация: детали, законсервированные пластичной смазкой, погружают в жидкий раствор минерального масла с температурой 100..110С до полного растворения пластичной смазки, затем промывают бензином и протирают насухо ветошью или сушат сжатым воздухом. Такую операцию можно производить только на поверхности.

Детали, законсервированные жидкой смазкой, протирают ветошью без применения растворителя. Внутренние поверхности электродвигателей в любом случае не подвергают деконсервации.

Если внутренние полости законсервированы специальными смазками, то они подлежат промывке уайт-спиритом, Б70, И12.

Промывочные жидкости.

При полной замене смазочного материала масляные ванны должны быть освобождены от старой смазки и от загрязнений и промыты промывочными жидкостями. Тип промывочных жидкостей и технология промывки указаны в технических или в эксплуатационных документах. Отработанные масла отправляют на регенерацию.

Промывочные жидкости:

1) для подъем машин, работающих при температуре больше 0С, и для остальных машин – водомасляная эмульсия;

2) для оборудования, работающего при температуре больше 0С, и для компрессоров – И-12А;

3) для стационарного оборудования – керосин или дизельное топливо (но не осветленный керосин и не бензин).

Полная замена смазки должна совпадать с ткущим ремонтом.

Расчет потребного количества смазочного материала

Потребное количество смазки на один год для группы однотипных машин определяется по формуле:

![]()

где ![]() - число однотипных машин;

- число однотипных машин;

с - число рабочих смен в сутки;

![]() - число рабочих дней для данной машины

в году;

- число рабочих дней для данной машины

в году;

![]() - количество замен смазки за год;

- количество замен смазки за год;

![]() - сменная норма расхода смазки на одну

машину, кг;

- сменная норма расхода смазки на одну

машину, кг;

![]() -

норма разового расхода смазки при полной

ее замене на одну машину, кг.

-

норма разового расхода смазки при полной

ее замене на одну машину, кг.

Полная потребность в смазке по шахте:

![]() ,

,

где N – количество групп однотипных машин.

На предприятии всегда вводится резерв смазочных материалов.

Общее количество смазки:

G=KQ,

где К – коэффициент резерва смазки.

Так, при двухнедельном резерве – К=0,04; при месячном – К=0,08 + 1; при 45-ти дневном – К= 0,125.

Расход смазки для зубчатых передач закрытого типа зависит от ёмкости масляной ванны:

gз =КзQB, л,

где QB – объем ванны, л;

Кз

– коэффициент: Кз=0,6..1,8г/л

при QB≤20л

и Кз=0,06г/л

при QB![]() 900л.

900л.

Открытые зубчатые передачи смазываются пластичными смазками или высоковязким маслом. Потребляемое количество смазки:

![]() ,

кг,

,

кг,

где d – диаметр зубчатого колеса, мм;

b – ширина зубчатого колеса, мм.

Для подшипников скольжения работа в режиме жидкостного трения:

![]() ,

,

где ∆ - диаметральный зазор, мм;

с – давление шипа на цапфу, Па;

а

– отношение длины цапфы к диаметру,

![]() ;

;

η – динамическая вязкость, Па/с.

Расход смазки для подшипников скольжения при картерной системе смазки и для игольчатых подшипников определяется по формуле:

![]() ,

,

где d – диаметр цапфы, мм;

b – длина цапфы, мм;

n – частота вращения, об/мин.

Суточный расход смазки для подшипников:

- работающих в электродвигателе при 3х-сменной его работе:

![]() ,

час/сут,

,

час/сут,

где N – мощность ЭД;

- для электродвигателей с кольцевой системой смазки при 3х-сменной работе:

![]() ,

час/сут,

,

час/сут,

![]() ,

час/сут,

,

час/сут,

где К – коэффициент типа компрессора (К=0,85 – горизонтальные корпуса,

К=0,68 – вертикальные корпуса);

D – диаметр цилиндра, м;

l – ход поршня компрессора, м,

n – частота вращения, об/мин.

Для направляющих скольжения:

![]() ,

г/ход – при

F<50000

мм2,

,

г/ход – при

F<50000

мм2,

где F – площадь, мм2;

К – коэффициент типа направляющих (К=0,8-1,6 – для горизонтальных направляющих; К=1,4-2,4 – для вертикальных направляющих).

При циркуляционной подаче смазки в направляющих расход смазки уменьшается в 3-4 раза.

При постоянной работе направляющих рекомендуется их смазывать за смену 3-4 раза, а при периодической работе – 1-2 раза.

Масляное хозяйство шахты

Общие требования к масляному хозяйству шахты

Поступающие смазочные материалы подвергаются контрольным испытаниям на предмет соответствия установленным требованиям.

Сохранять смазочные материалы на шахте необходимо в специально оборудованных помещениях, отвечающих требованиям пожарной, санитарной и масляной ТБ.

Подбирать для всего оборудования приемлемые сорта смазок, соблюдать установленный режим смазок и нормы расхода смазочных материалов, иметь необходимый запас смазочных материалов.

Разрабатывать и выполнять план испытания смазок.

Собирать отходы отработанных масел, регенерируя их и повторно используя.

Иметь в достаточном количестве маслоочистительную аппаратуру.

Иметь инструкции по смазке машин.

Осуществлять систематический контроль над суточным расходом смазочных материалов.

Сбор отработанных масел по сортам должен осуществляться в различной таре, окрашенной каждая в свой цвет. На таре должен быть указан тип масла, она должна плотно закрываться для предотвращения попадания пыли, грязи и др.

Хранение отработанного масла должно совмещаться с процессом его отстоя. После отстоя масла в течение 2-3-х суток его необходимо подвергать фильтрации. Есть два способа фильтрации: под давлением и под действием собственного веса. Для восстановления изоляционных масел используют два способа – химический и механический.

Механический способ основывается на использовании центрифуги или фильтр-пресса, или вакуум-аппарата.

Химический способ на шахтах из-за сложности выполнения не используется, он используется на специализированных предприятиях.

Для оценки свойств восстановленных масел их подвергают анализу на предмет определения динамической вязкости, кислотного числа, температуры вспышки и отсутствия воды. Поэтому на каждой шахте должна быть лаборатория.

На каждой шахте есть склад ГСМ, вынесенный за пределы шахты, т. е. удалённый от источника пыли. Он должен находиться на возвышенности с целью исключения попадания дождевых или весенних вод. Ёмкости для хранения окрашены в свой цвет и подписаны. Склад должен использовать искусственное и естественное освещение и вентиляцию, должен быть оборудован средствами пожарной безопасности, специальными инвентарными принадлежностями для приёмки и передачи масла. При перекачке масла должна быть исключена возможность смешивания различных сортов. Хранение на складе обтирочной ветоши запрещается. Приём и отпуск нефтепродуктов осуществляется в хорошо промытых ёмкостях. Хранятся ГСМ в закрытом виде. На складе должен быть месячный запас смазочных материалов.

Доставка смазочных материалов осуществляется в специальных ёмкостях и вагонетках. На каждой вагонетке указывается номер участка, ФИО механика, вагонетки окрашены в свой цвет для каждого участка. На участках смазочные материалы хранятся в специальных камерах, оборудованных искусственным освещением, средствами противопожарной безопасности и средствами для приёма, раздачи и транспортирования. Камера должна закрываться на ключ и опечатываться. На участке должен быть недельный запас смазочных материалов.

Балансировка

Виды неуравновешенности

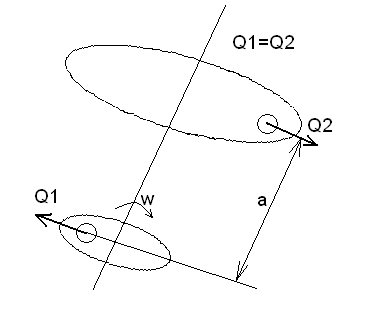

Статическая – когда неуравновешенную массу можно привести к одной массе и к одной центробежной силе Q.

![]()

Этот вид неуравновешенности относится на детали с большими диаметрами и массами (маховики, шкивы). Для таких деталей неуравновешенность определяется на стендах и др.

Динамическая – возникает в тех случаях, когда неуравновешенные массы нельзя привести к одной. При этом возникают 2 равные, но противоположно направленные центробежные силы. Величина каждой из этих сил определяется по той же формуле. Такая деталь статически уравновешена.

При вращении такой детали появляется дополнительный момент:

![]() ,

,

где a – расстояние между центрами приведения масс.

Очевидно, при w=0 неуравновешенность не наблюдается.

Пример: ротор ЭД; ротор турбины.

Общий случай неуравновешенности – комбинация первого и второго видов.

Причины неуравновешенности:

неточность изготовления;

неравномерность распределения массы деталей относительно оси её вращения (литые и восстановленные детали);

неправильная термообработка детали, вызывающая образование различных структур в пределах одной детали;

неравномерность износа;

изогнутость вала или его цапф;

неравномерность распределения масс в результате неточностей сборки;

смещение деталей, плохо зафиксированных при сборке и др.

Совокупность мероприятий, устраняющих или уменьшающих неуравновешенность деталей до допустимого предела, называется балансировкой.

В соответствии с известными видами неуравновешенности различают два вида балансировки: статическую и динамическую.

Статическая балансировка

1. Балансировка на призмах:

а) балансировка деталей с явно выраженной неуравновешенностью;

б) балансировка деталей с неявно выраженной неуравновешенностью.

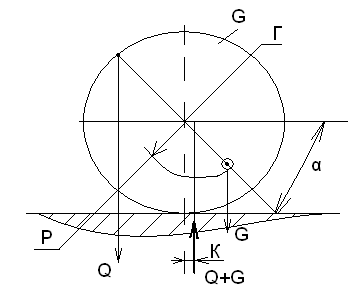

Явно выраженная неуравновешенность – такая неуравновешенность, при которой деталь, положенная на призму, может провернуться на некоторый угол, т. е. момент, вызванный неуравновешенной массой, больше момента сил сопротивления.

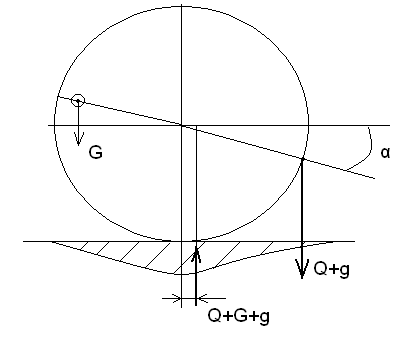

Деталь помещают не призму так, чтобы неуравновешенная масса находилась в горизонтальной плоскости, проходящей через ось вращения. В этом случае деталь повернется на угол α и покажет положение неуравновешивающейся массы. Тогда на противоположном конце закрепляют небольшой грузик Q по массе такой, чтобы деталь поворачивалась на 1800, и к грузику Q добавляют грузик q так, чтобы деталь опять провернулась на тот же угол α. В качестве грузика q используют: пластины, замазку, магнит, пружинистые скрепки. Для определения балансировочного груза составляют расчётную схему:

Составим уравнения равновесия для каждой схемы:

![]()

![]()

где К – радиус сопротивления качению.

Если

вычесть и пренебречь величиной

![]() ,

то масса груза, необходимого для

устранения дисбаланса:

,

то масса груза, необходимого для

устранения дисбаланса:

![]() .

.

Вывод: точность балансировки зависит от величины К, т.е. от состояния призмы, поэтому, призма не должна быть ржавой, поцарапанной, с выбоинами. Вес детали не должен превышать допустимую по смятию величину.

Уравновешивающий груз Q0 необходимо приложить к детали в точке приложения груза Q либо отнять с противоположной стороны диска. Если требуется изменить массу груза Q0 или радиус его закрепления r, то можно пользоваться соотношением:

![]() .

.

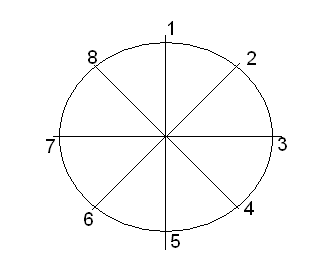

При балансировке деталей с неявно выраженной неуравновешенностью оба диска разбиваются на 8-12 равных частей и обозначаются точками.

К каждой точке (поочерёдно) прикладывают грузик q, подбирая его массу так, чтобы диск поворачивался на один и тот же малый угол α меньше 100.

Например, в точке 4 масса грузика была наименьшей. Тогда эта точка определяет расположение неуравновешенной массы. Затем диск поворачивают на 1800 и в точке 8 закрепляют грузик G такого веса, чтобы он провернул диск на тот же угол α в ту же сторону. Масса уравновешивающего груза определяется по схеме:

![]()

![]()

Решение данной системы уравнений аналогично решению предыдущей системы, в результате чего получаем:

![]() .

.

Точность балансировки зависит от от количества делений и от состояния призмы.

2. Балансировка на весах.

В качестве весов используют весы-разновесы, где на одном плече закреплена деталь, а на втором подвешивают груз.

Окружность диска разбивается на равные части. Деталь поворачивается в любом направлении так, чтобы точка совмещалась с горизонтальной плоскостью, проходящей через ось вращения весов. При этом определяют положение детали, при котором показания весов будут наибольшими. Эти показания определяют массу необходимого уравновешивающего груза. Точка крепления груза будет диаметрально противоположной.

Q0=Ms2-Ms1

Достоинство – более высокая производительность; недостаток – требует более высокой точности.

Так балансируют крыльчатки вентиляторов, копровые шкивы и другие детали больших диаметров.

Контроль качества статической балансировки основан на сравнении дисбаланса при номинальной частоте вращения и массе детали. На основе практики допустим дисбаланс равный 4..5% от массы детали:

.

.

Допустимый дисбаланс:

![]() .

.

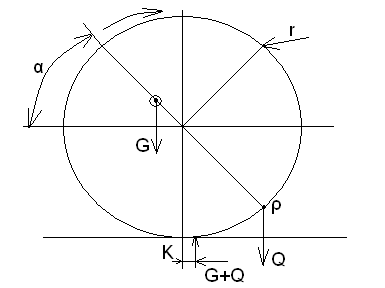

Динамическая балансировка

1. Способ максимальных отмеров.

Этот способ не требует большой точности проведения измерений и дает хорошие результаты.

Для всех способов динамической балансировки она ведется отдельно для каждого конца вала. Конец вала намазывают раствором мела в бензине, затем вал разгоняют до резонансной частоты и карандашом или чертилкой, поднесенной к концу вала, отмечают на нем дугу. Серединой дуги буде точка а, которая определяет наибольшую амплитуду вибрации свободного конца вала. При этом меряют и вибрацию вала. Точку а вдоль радиуса переносят на окружность расположения пробного груза q, закрепляют груз в точке, отстающей по ходу вращения на 90 от точки а. Далее вал опять разгоняют до резонансной частоты и аналогично точка а определяет точку в. Точка в характеризует направление максимальной амплитуды вибрации.

Зная максимальные отметки и амплитуды вибрации с пробным грузом и без него, можно найти величину и точку закрепления груза Q1 графически. ОАВ – треугольник сил, вызывающих вибрацию подшипника.

![]() ,

,

где ![]() – амплитуда вибрации, вызванной

неуравновешенным грузом;

– амплитуда вибрации, вызванной

неуравновешенным грузом;

![]() – вибрация, вызываемая дополнительным

грузиком q.

– вибрация, вызываемая дополнительным

грузиком q.

Для определения точки приложения груза Q1 необходимо:

Нанести точку приложения груза q.

Из точки О проводим радиус OD параллельный вектору АВ; D – точка наибольшего отклонения ротора под действием одного только пробного грузика q.

Определяем угол <(OD,OB)=<φ – это угол, определяющий запаздывание отклонения размаха от направления центробежной силы вследствие инерционности системы. < φ зависит от жесткости опор и от частоты вращения вала. Т.к. эти параметры в обоих случаях оставались неизменными, то:

Отложив < φ в направлении вращения от вектора

,

получим аксиальную плоскость в

направлении центробежной силы, вызванной

неуравновешенностью ротора, следовательно,

место расположения груза Q1

будет диаметрально противоположно

точке К.

,

получим аксиальную плоскость в

направлении центробежной силы, вызванной

неуравновешенностью ротора, следовательно,

место расположения груза Q1

будет диаметрально противоположно

точке К.

Временно закрепив груз Q1 и перевернув вал, аналогично определяем груз Q2. При этом если опять установить вал в предыдущее положение и разогнать его до резонансной частоты, то опять возникнет дисбаланс. Это объясняется тем, что груз Q2 устраняет неуравновешенность на своем конце вала и создает добавочную силу на противоположном конце вала. Для устранения этого эффекта противоположно грузикам Q1 и Q2 устанавливают небольшие компенсационные грузики q1` и q2`. Величины этих грузиков определяются экспериментальным путем.

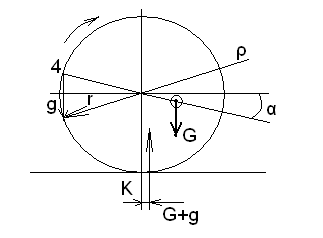

2. Способ обхода грузом.

Этот способ боле надежен, но требует больших затрат времени на балансировку. Балансировка производится для каждого конца вала отдельно.

Окружность крепления пробных грузиков делится на 8 равных частей, точки отмечаются порядковыми номерами. В каждой точке последовательно закрепляют один и тот же груз, разгоняют вал до резонансной частоты и определяют частоту вибрации. Положение, при котором амплитуда будет наибольшей, определит направление действия сил инерции Место установления груза – точка диаметрально противоположная. Массу балансировочного груза определяют опытным путем (подбором).

Контроль над качеством динамической балансировки выполняется по отношению центробежной силы к реакции опоры:

![]() .

.

На основе теоретических и экспериментальных исследований установлено, что все вращающиеся детали могут быть разбиты на два класса:

Быстроходные или ответственные детали (А=0,05..0,12 Аавар=0,25).

Вспомогательные механизмы (А=0,08..0,25 Аавар=0,35).

Испытания горношахтного оборудования (ГШО)

Испытания – это измерение по специальным программам определенных физических величин; исследование нагрузочных характеристик или других параметров в целях обнаружения скрытых дефектов, ошибок монтажа и наладки, а также установления пригодности изделия к работе в данных условиях.

Испытания проводятся вхолостую и под нагрузкой.

Испытания вхолостую проводятся при полностью смонтированной смазочной системе, гидравлике и пневматике, а так же системе охлаждения, управления и контроля. До испытаний проверяется готовность электрических частей, точность установки сборных частей изделия, наличие ограждений. Продолжительность испытаний оговаривается проектной организацией или заводом-изготовителем. При отсутствии этих рекомендаций длительность испытаний для оборудования, работающего непрерывно, должна быть не менее 8 часов; для оборудования, работающего с небольшими перерывами, – не менее 4 часов и для оборудования, работающего периодически, – не менее 2 часов.

При испытаниях не должно быть посторонних звуков. Не допускается утечка масла. Нагрев не должен превышать +60..700, кроме случаев оговоренных в ТУ. Испытания считаются удовлетворительными, если по истечении периода приработки ГШО не останавливалось и ни одного из вышеперечисленных дефектов не обнаружено.

Во время проведения испытаний под нагрузкой выполняются отдельные пуски ГШО, в процессе которых постепенно повышают рабочие параметры, с последующей остановкой ГШО для его осмотра и устранения неполадок. Испытания считаются удовлетворительными, если выполнены вышеприведенные требования и оборудование работало непрерывно.

Пример. Испытания редукторной группы.

Зубчатые колеса редуктора испытывают на холостом ходу, при малой, средней и максимальной нагрузке при работе редуктора вместе со смежными механизмами. При испытаниях измеряют уровень смазки, определяют дефекты изготовления и монтажа по характеру шума и по температуре нагрева.

При нормальной работе редуктора уровень шума незначительный, ровный, однотонный, без стука и периодического изменения звучания.

Причины возникновения шума в виде периодического щелканья:

- некачественное изготовление зубчатых колес (отклонения в окружном шаге или увеличен боковой зазор).

Причины возникновения шума, напоминающего резкий металлический скрежет, + вибрация корпуса:

- малый боковой зазор;

- малое межцентровое расстояние между зубчатой парой;

- наличие острых кромок или канавок на рабочей поверхности зуба.

Причины стука в червячной паре: чрезмерный осевой зазор или большая выработка зубьев.

При

испытаниях допускается шум на расстоянии

0,5м от корпуса ГМ:

![]() ДБ

– для зубчатых колес со скоростью

6..15м/с, для червячных и глобоидных

передач.

ДБ

– для зубчатых колес со скоростью

6..15м/с, для червячных и глобоидных

передач.

В случае возникновения течи масла или чрезмерного нагрева испытания необходимо остановить для устранения причин неполадок.

После успешного окончания испытаний ГМ красят и отправляют заказчику.

Система планово-предупредительных ремонтов (ППР) ГШО

Система ППР направлена на предотвращение быстрого износа ГМ. Система ППР заключается в периодическом проведении ремонтных работ, которые регламентированы специальными положениями и утверждены Минуглепромом. Положения по ППР устанавливают:

Виды и регламент технического осмотра и ремонта.

Номенклатуру научно-технической документации (НТД).

Ремонтные нормативы.

Принципы организации и планирования технического осмотра и ремонта.

Принципы организации и планирования смазочного и эмульсионного хозяйства.

Учет движения и хранения ГШО.

Методику соблюдения правил технического осмотра и ремонта.

Технический осмотр (ТО) – комплекс работ, направленный на поддержание работоспособности изделия. ТО выполняется на всех стадиях жизненного цикла изделия. Если ТО предусмотрен НТД и проводится в заданные сроки, то его называют плановым; если не предусмотрен – внеплановым. ТО характеризуется продолжительностью и трудоемкостью выполнения одного вида ТО, а так же наработкой между последовательными ТО.

Ремонты различают текущие (Т) и капитальные (К).

Текущие ремонты выполняются на месте эксплуатации машины. Их цель: обеспечить исправное и работоспособное состояние машины.

Капремонт включает в себя демонтаж машины и ремонт на специализированных предприятиях. Выполняется в тех случаях, если объем работ, выполняемых по всем видам текущего ремонта, в сумме превышает объем работ по капремонту. Цель капремонта: поддержание работоспособного и исправного состояния и восстановление ресурса машины до 0,8 (минимум). Если ремонт проводится без учета принадлежности к восстанавливаемой детали, то его называют обезличенным, иначе – необезличенным. Для ремонта ГМ применяется только последний.

Ремонты бывают плановые и внеплановые.

Межремонтный период – время или наработка между двумя последовательно проводимыми ремонтами.

Ремонтный цикл – наименьший повторяющийся период эксплуатации машины, в течение которого повторяются в определенной последовательности все виды технического осмотра и ремонта. Длительность ремонтного цикла – это время работы машины между двумя капремонтами. Структура ремонтного цикла – порядок чередования ТО и ремонтов. Плановые периоды между ремонтами должны совпадать со сроками службы отдельных деталей.

Стратегия планирования ремонтного цикла

С тратегия

планирования ремонтного цикла позволяет

эффективно, надежно и безопасно

использовать оборудование. Под стратегией

замены понимаем принцип, по которому

производится оценка технического

состояния и периодичность замен.

тратегия

планирования ремонтного цикла позволяет

эффективно, надежно и безопасно

использовать оборудование. Под стратегией

замены понимаем принцип, по которому

производится оценка технического

состояния и периодичность замен.

Стратегия по времени

При ней периодичность проведении плановых работ строго регламентирована и не зависит от аварийных работ в межремонтный период. Недостаток – не учитывает конкретное состояние ГМ. Эта стратегия применима для элементов, у которых трудоемкость и затраты на проведение ремонтных работ, включая потери, связанные с простоем, меньше, чем при проведении планово-предупредительных замен. При отказе не должна нарушаться безопасность ведения работ.

Стратегия по наработке

Применяется для оборудования, у которого трудоемкость на проведение работ по ремонту, включая потери при проведении плановых и внеплановых ремонтных работ, одинаковы. Общая трудоемкость ТО и ремонтов при данной стратегии ниже, чем при стратегии по времени. Эта стратегия целесообразна для оборудования, работающего в стационарных режимах. Все детали ГМ подчиняются законам наработки на отказ:

Нормальный закон (усеченный нормальный закон) – элементы, выходящие из строя в результате износа.

Закон Вейбулла (экспоненциальный закон)

![]() ,

,

где ![]() время

эксплуатации;

время

эксплуатации;

![]() математическое

ожидание (МО);

математическое

ожидание (МО);

![]() коэффициент

формы (

коэффициент

формы (![]() экспоненциальный

закон).

экспоненциальный

закон).

Экспоненциальному закону подчинены машины, для которых характерны внезапные отказы.

Закон Релея (

)

)

Выводы из графиков: если вести замену элементов, подчиняющихся этим законам по ресурсу, то и МО их замены. Если замена не по ресурсу, то для нормального закона вероятность выхода из строя деталей до замены –50%; для закона Вейбулла – 80%, для экспоненциального закона – 65%. Вообще, для деталей, подчиняющихся экспоненциальному закону, характер выхода из строя случайный, т.е. нет смысла планировать текущий ремонт.

Параметры

потока отказов

![]() ,

,

![]() число отказавших деталей.

число отказавших деталей.

![]() уравнение

Вольтера второго рода,

уравнение

Вольтера второго рода,

![]() частота отказов.

частота отказов.

![]() элементарная

вероятность брака очень высока, такие

элементы должны выбраковываться на

стадии испытаний.

элементарная

вероятность брака очень высока, такие

элементы должны выбраковываться на

стадии испытаний.

ω

t

ω

1/a

Закон Вейбулла

при малом

коэффициенте вариации

Замена

по отказу –

применяется при отсутствии ППР и является

эффективной для деталей с

![]() (т.е. вероятность безотказной работы не

характеризуется и не зависит от износа,

а является внезапным отказом): порыв

тяговой цепи, поломка зубьев рейки БСП,

повреждение силового кабеля, сгорание

предохранителя и другие отказы. В этих

случаях плановая замена не приводит к

устранению отказа, но может привести к

потере в добыче полезного ископаемого.

При этой стратегии необходимо строго

соблюдать плановый режим осмотров.

(т.е. вероятность безотказной работы не

характеризуется и не зависит от износа,

а является внезапным отказом): порыв

тяговой цепи, поломка зубьев рейки БСП,

повреждение силового кабеля, сгорание

предохранителя и другие отказы. В этих

случаях плановая замена не приводит к

устранению отказа, но может привести к

потере в добыче полезного ископаемого.

При этой стратегии необходимо строго

соблюдать плановый режим осмотров.

Замена по количеству отказов – применяется в системах, для которых накопление отказов приводит к существенному изменению качества ее функционирования. Эта стратегия реализуется обычно в устройствах электроснабжения и автоматики. Разновидность – стратегия плановых проверок: при п-ной проверке элемент заменяется. Если в процессе проверки обнаружен отказ, то время следующей проверки отсчитывается от времени устранения отказа.

Замена по параметрам – является наиболее эффективной и может обеспечивать максимальную безопасность ведения работ при наличии средств диагностики технического состояния, которые обеспечивают достаточное количество контролируемых параметров в обоснованном диапазоне их изменения. В этом случае замена элементов производится при достижении контролируемого параметра границы допустимого диапазона его изменения. Данная стратегия может предусматривать как дискретный, так и непрерывный контроль.

Замена по результатам осмотра – наиболее широко используется в системах ППР и может быть эффективна при наличии нормативных контролируемых признаков, характеризующих техническое состояние объекта. Эффективность стратегии тем выше, чем ближе к нулю вероятность отказа между осмотрами. Однако для ГМ эта стратегия пока не применяется ввиду сложности сборки и разборки машин, отсутствия средств безразборной диагностики, отсутствия признаков и критериев предельного состояния. Поэтому в настоящее время требуется разработка методики определения времени проведения очередного ТО и ремонта с учетом изложенных стратегий.

Оптимизация времени проведения очередного ремонта

Повышение эффективности ППР должно базироваться на обосновании экономической целесообразности замены элементов. Наиболее действенный способ решения этой проблемы – использование средств технической диагностики – детали, сборочные узлы и агрегаты, техническое состояние которых может быть определено достаточно точно. При этом техническое состояние, как правило, следующими параметрами: параметры рабочих процессов (шум и др.), параметры сопутствующих процессов (температура), геометрические величины. Однако существенным недостатком метода технической диагностики является высокая трудоемкость замера. Кроме того, в настоящее время применение средств технической диагностики ограничено или невозможно по техническим или экономическим соображениям.

Наряду с необходимостью определения времени проведения ремонта элементов с накопляемыми характеристиками повреждаемости требуется оптимизация времени замены деталей с .

Исходным моментом оптимизации ППР является процесс функционирования ГМ, заключающийся в изменении состояния и количества элементов, входящих в машину в течение ее ремонтного цикла.

Типы

отказов: прогнозируемые (у элементов с

накопленной повреждаемостью) и случайные

(непрогнозируемые). Вход для процесса

функционирования:

![]() и

и

![]() - количество элементов, состояние которых

характеризуется накоплением повреждаемости

и не диагностируется соответственно.

Выход: текущее состояние

- количество элементов, состояние которых

характеризуется накоплением повреждаемости

и не диагностируется соответственно.

Выход: текущее состояние

![]() диагностируемых и

диагностируемых и

![]() не диагностируемых элементов. В процессе

диагностирования соответствующего

времени очередного ремонта

не диагностируемых элементов. В процессе

диагностирования соответствующего

времени очередного ремонта

![]() производится выбраковка элементов.

Выход

производится выбраковка элементов.

Выход

![]() - состояние элементов – обрабатывается

специальными методами с целью определения

оптимального времени следующей

диагностики

- состояние элементов – обрабатывается

специальными методами с целью определения

оптимального времени следующей

диагностики

![]() .

В течение очередного межремонтного

периода ведется сбор информации о

неплановых заменах:

.

В течение очередного межремонтного

периода ведется сбор информации о

неплановых заменах:

![]() .

При этом фиксируется время установки

элементов, и на основе данных об отказах

устанавливаются законы наработки на

отказ. На основе закона определяется

оптимальное время замены не диагностируемых

элементов

.

При этом фиксируется время установки

элементов, и на основе данных об отказах

устанавливаются законы наработки на

отказ. На основе закона определяется

оптимальное время замены не диагностируемых

элементов

![]() .

На основе

.

На основе

![]() и

определяется время проведения очередного

ремонта.

:

по данным

и

производится объединение в ремонтные

группы элементов машин с близкими либо

кратными временами. При этом центром

группирования выбирают наиболее

изношенные элементы или элементы, для

которых ущерб от несвоевременной их

замены сказывается наибольшим. При

оптимизации

в качестве функции цели принимают

минимальные затраты на ремонт. С учетом

полученного времени

прогнозируются затраты на очередной

ремонт, оценивается коэффициент

готовности

и

определяется время проведения очередного

ремонта.

:

по данным

и

производится объединение в ремонтные

группы элементов машин с близкими либо

кратными временами. При этом центром

группирования выбирают наиболее

изношенные элементы или элементы, для

которых ущерб от несвоевременной их

замены сказывается наибольшим. При

оптимизации

в качестве функции цели принимают

минимальные затраты на ремонт. С учетом

полученного времени

прогнозируются затраты на очередной

ремонт, оценивается коэффициент

готовности

![]() ,

затраты времени на ремонт

,

затраты времени на ремонт

![]() ,

стоимость восстановления

,

стоимость восстановления

![]() ,

трудоемкость восстановления

,

трудоемкость восстановления

![]() и количество необходимых запасных

частей

и количество необходимых запасных

частей

![]() .

На основе этих данных и с учетом

коэффициентов готовности других машин,

входящих в комплекс

.

На основе этих данных и с учетом

коэффициентов готовности других машин,

входящих в комплекс

![]() определяется вид очередного ремонта,

а также время на его реализацию.

определяется вид очередного ремонта,

а также время на его реализацию.

Определение оптимального времени эксплуатации элементов с не прогнозируемыми отказами

Организация ремонта деталей с не прогнозируемыми отказами осуществляется двумя вариантами:

деталь заменяется после исчерпания ее ресурса (по факту выхода из строя). В этом случае плановая замена не предусматривается. Для этого случая характерна неплановая остановка ГМ и ущерб, вызванный ее неплановым простоем. Кроме того, имеют место потери времени, связанные с устранением отказов в случае выхода других деталей (при поломке данной);

плановая замена детали в зависимости от ее наработки; число неплановых простоев в этом случае может быть сокращено, но неполное использование ресурса детали приводит к дополнительным затратам. Представляет практический интерес определение времени эксплуатации, при котором ущерб от замены и простоев будет минимальным.

Пример.

ω

![]()

![]() t

t

Число отказавших деталей:

![]() .

.

Для первого варианта величина ущерба:

.

.

Для второго варианта количество деталей, вышедших из строя:

-

неплановые замены;

-

неплановые замены;

![]() -

плановые замены (до исчерпания ресурса

).

-

плановые замены (до исчерпания ресурса

).

Величина ущерба при этом:

![]() .

.

Целесообразность второго варианта:

![]() .

.

Экстремальные

значения

![]() найдем из условия:

найдем из условия:

Полагая

![]() ,

получаем:

,

получаем:

;

;

![]() коэффициент

соотношения потерь при замене;

коэффициент

соотношения потерь при замене;

![]()

решение

находим только численными методами,

при этом

![]() .

.

Для различных законов наработки на отказ целесообразность замены различна.

Пример.

Экспоненциальный закон: плановая замена нецелесообразна; закон Вейбулла с коэффициентом формы больше единицы или усеченный нормальный закон: плановая замена весьма целесообразна. Для закона Вейбулла с коэффициентом формы меньше единицы целесообразна предварительная приработка заменяемых деталей, а упреждаемая замена – нет.

Экономический эффект:

Техническая диагностика

Техническая диагностика – это отрасль знаний, исследующая техническое состояние объектов и его проявления и разрабатывающая методы их определения и принципы построения и организации использования систем диагностирования. Объект: ГМ или ее составная часть.

Техническое диагностирование – процесс определения технического состояния объекта с указанием места, вида и причин дефекта. ГМ рассматривается как совокупность некоторого количества объектов, совместно работающих и выполняющих определенную функцию. В процессе эксплуатации происходит изнашивание, накопление усталостной повреждаемости, что вызывает изменение параметров состояния ГМ от номинальных до предельных. Номинальные параметры имеют только новые или после капитального ремонта ГМ. Допустимые значения параметров: при них обеспечивается безотказная работа объекта без проведения ремонта. Нормальные параметры меньше предельных. При достижении предельного состояния дальнейшая эксплуатация недопустима. В процессе работы определение рабочих параметров затруднено, поэтому в качестве диагностируемых параметров используют косвенные параметры:

Параметры рабочих процессов: мощность, производительность, тормозной путь и др.

Параметры сопутствующих процессов: шум, вибрация, температура нагрева.

Геометрические параметры: задиры, биения, люфты.

Для обеспечения достоверности диагностики параметры должны отвечать требованию однозначности, воспроизводимости и чувствительности. Вместе с тем любой машине присуща некоторая степень неопределенности – энтропия:

![]() ,

,

где n – число возможных состояний объекта;

![]() –

вероятность

того, что объект Х

имеет i-тое

техническое состояние. Энтропия

измеряется в двоичной системе исчисления.

–

вероятность

того, что объект Х

имеет i-тое

техническое состояние. Энтропия

измеряется в двоичной системе исчисления.

При отсутствии полноценных данных о состояниях объекта принимаем в первом приближении, что все технические состояния равновероятны, тогда:

![]() =

=![]() .

.

При проведении диагностики должны быть решены следующие задачи:

Технико-экономическое обоснование.

Анализ физических процессов, протекающих в объекте диагностирования.

Сбор данных о положении аналогичных деталей.

Установление точности диагностирования.

Выбор метода диагностирования.

Разработка модели диагностирования и алгоритм его процессов.

Разработка технических требований к объекту диагностирования.

Разработка средств диагностирования.

Разработка документации о диагностировании.

Испытания средств диагностирования.

Методы диагностирования для ГМ:

Акустический – основан на измерении уровня шума и вибрации в процессе работы при помощи шумомеров, вибраторов, стетоскопов, спектрометров и др.

Механический – основан на определении размеров, зазоров, сопряжений, усилий, давлений при помощи динамометров, ключей предельного момента и др.

Электрический – замер силы тока, мощности, сопротивления и др. При помощи этого метода определяется режим работы электрических схем, угловые и линейные зазоры, крутящий момент, температура, давление. Приборы: авометры; измерительные мосты; датчики перемещения, крутящих моментов, давления; термопары; тахогенераторы.

Электромагнитный – замер магнитных сопротивлений, магнитных потоков. Этот метод используется для диагностирования канатов и ответственных металлоконструкций.

Ультразвуковой. Этот метод базируется на том, что ультразвуковые колебания от специальных пьезодатчиков проникают в деталь. Эти волны отражаются от границы раздела сред, фиксируются принимающей головкой и выводятся на экран осциллографа.

Радиоизотопный.

Рентгеновский – основан на просвечивании рентгеновскими лучами.

Виброакустический. Этот метод основан на том, что энергия удара в подвижном соединении и амплитуда вибрации пропорциональны зазору. Сравнивая величину ускорения эталонного механизма с реальной, определяют величину зазора.

Метод при помощи свидетелей – основан на измерении продуктов износа, находящихся в смазке.

Диагностические средства классифицируются:

по конструкции:

- приборы: механические, пневматические, электрические, электронные;

- системы: автоматические, полуавтоматические, неавтоматические;

по типу:

- переносные – устанавливаются на машинах или в передвижных ремонтных мастерских;

- стационарные – устанавливаются на ремонтных базах или постах ТО;

- передвижные – устанавливаются там же, где и переносные;

по роду выполненных работ:

- для определения остаточного ресурса;

- для определения вида и объема ремонтных работ;

- для определения объема работ при техническом обслуживании;

- для выявления причин неисправности;

- для контроля качества ТО и ремонта.

Средства диагностики включают в себя:

устройство, задающее тестовый режим;

датчики, воспринимающие диагностируемые параметры;

устройство для усиления и обработки сигнала;

устройство для определения диагноза;

устройство для хранения, индикации и передачи информации.

Этапы процесса диагностирования:

подготовительный: установление аппаратуры и датчиков;

основной: определение параметров технического состояния машины;

постановка диагноза: определяется характер и объем работ для поддержания работоспособного состояния машины.

Технологию работ по диагностированию указывают в технологических картах, где указывается порядок, нумерация, параметры, необходимые операции и приборы, а также допустимое и предельное состояние и соответствующие им параметры. По этим данным определяется остаточный ресурс.

Математическая модель процесса выбраковки и замены диагностируемых элементов с накопленной поврежденностью

Накопленная повреждаемость – накопление в элементе необратимых повреждений, которые могут носить как механический характер (изнашивание, усталость, накопление пластических деформаций), так и физико-механический характер (коррозия, эрозия, старение). Наиболее общий метод описания процесса повреждаемости разработан Болотиным и основан на введении скалярной величины повреждений ψ(t). Как правило, удобно брать нормированную ψ(t):

ψ(t) = 0 – повреждений нет;

ψ(t) = 1 – объект не может далее эксплуатироваться.

Пусть в случае разрушения элемента параметром, определяющим меру повреждаемости, будет Х, который влияет на качество функционирования машины. С течением времени Х(t) будет монотонно изменяться и в конце концов достигнет своего предельного состояния Хпр. Отличительной особенностью этого процесса является то, что будущие замеры Хk(t) не зависят от текущего Хi(t) и от предшествующего Хj(t) состояний. Такой процесс в математике называется Марковским процессом. Бесконечное число состояний может быть с достаточной точностью представлено в виде конечного числа дискретных состояний: Х1, Х2 ,... Хn.

Если известна условная вероятность перехода из состояния j в состояние k:

![]() ,

,

а также известна вероятность нахождения элемента в состоянии j:

Р(Хj(t)),

то для Марковского процесса вероятность нахождения в состоянии k:

Р(![]() )=

Р(Хj(t))*Р(

)=

Р(Хj(t))*Р( ).

).

Модель вложенной цепи Маркова представляет собой циклический процесс (т.е. изменение параметра Х в течение цикла происходит скачком). При этом есть возможность более точного определения параметра Х путем дробления цикла. Модель позволяет решать задачу определения времени безопасного функционирования элемента по причине изменения параметра Х, планировать периодичность осмотров и число необходимых запасных частей. Для группы N однотипных элементов математическая модель накопления повреждаемости запишется в виде:

![]() ,

,

где ![]() и

и

![]() – вектора-столбцы распределения

элементов по накопленной повреждаемости