- •Десульфурация металла

- •Основные этапы развития сталеплавильного производства

- •2. Общая характеристика сталеплавильных процессов

- •3. Основы теории окислителбной плавки

- •3.1. Питание сталеплавильной ванны кислородом

- •3.2. Реакция окисления углерода

- •3.3. Реакция окисления кремния

- •3.4. Реакция окисления марганца

- •3.5. Окисление фосфора

- •3.6. Десульфурация металла

- •3.7. Шлакообразование

- •3.8. Раскисление стали

- •3.9. Классификация марок стали

- •3.10. Маркировка сталей за рубежом

- •4. Конвертерные процессы выплавки стали

- •4.1. Общая характеристика конвертерных процессов

- •4.2. Кислородно - конвертерный процесс

- •4.2.1. Конструкция кислородного конвертера

- •4.2.2. Продувочные устройства кислородных конвертеров

- •4.2.3. Система подачи сыпучих материалов

- •4.2.4. Газоотводящий тракт

- •4.3. Технология кислородно-конвертерной плавки

- •4.3.1. Дутьевой режим кислородно-конвертерной плавки

- •4.3.2. Шлакообразовние

- •4.3.3. Плавление лома

- •5. Кислородно-конвертерные процессы с донным и комбинированным дутьем

- •5.1. Конструкция конвертера донного дутья

- •5.2. Особенности процесса выплавки стали с донным дутьем

- •6. Мартеновский процесс

- •6.1. Конструкция мартеновской печи

- •6.2. Разновидности мартеновского процесса

- •6.3. Технология мартеновской плавки

- •6.4. Интенсификация мартеновского процесса

- •6.5. Выплавка стали в двухванных печах

- •7. Внепечная обработка

- •7.1. Обработка металла вакуумом

- •7.1.1. Удаление кислорода и обезуглероживание металла

- •7.1.2. Дегазация металла

- •7.1.3. Снижение содержания неметаллических включений

- •Вакуумная дисцилляция

- •Современные способы вакуумирования стали

- •7.2. Обработка металла в ковше инертными газами

- •Устройства для подачи газа в сталь

- •Результаты обработки металла нейтральными газами

- •Варианты совершения обработки металла аргоном в ковшах

- •Аргонно – кислородная продувка

- •Обработка металла синтетическим шлаком

- •Обработка шлака в ковше твердыми шлакообразующими смесями и порошкообразными материалами

- •Дефосфорация металла

- •Десульфурация металла

- •Науглероживание, азотация и легирование стали

- •Особенности рафинирования стали кальцием, магнием и рзм

- •Введение материалов в жидкую сталь в оболочке

- •Комплексное внепечное рафинирование стали

- •Перемешивание металла в ковше

- •Отделение шлака от металла

- •Флотация и фильтрация неметаллических включений

-

Аргонно – кислородная продувка

В основе способа аргонокислородного обезуглероживания (AOD) используется повышение активности углерода при разбавлении пузырей СО аргоном с уменьшением РСО.

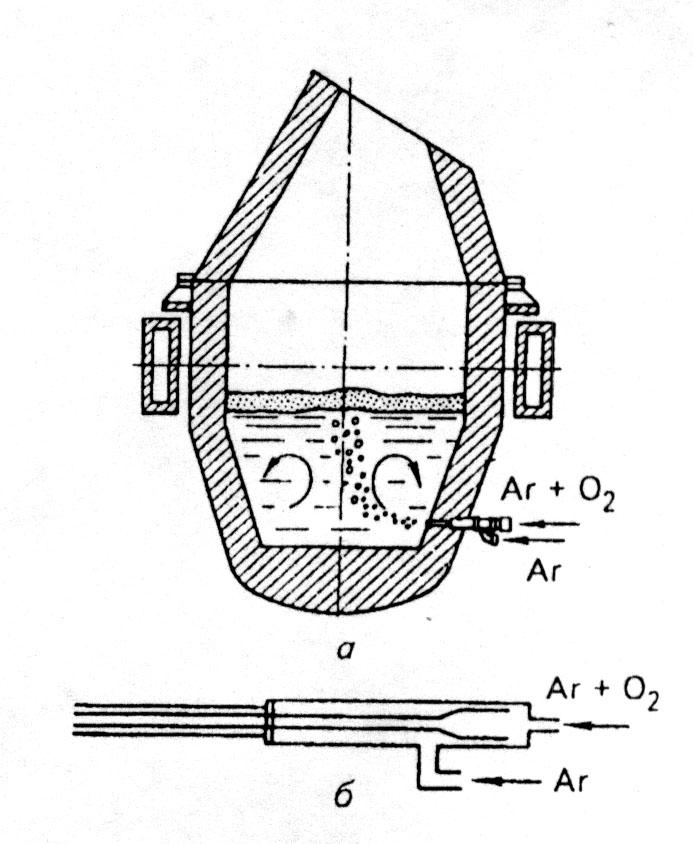

Наиболее распространенный вариант конструкции AOD- конвертера показан на рис.7.24.

Рис. 7.24. – Конструкция конвертера для аргоно–кислородной продувки:

а – конвертер; б – фурма.

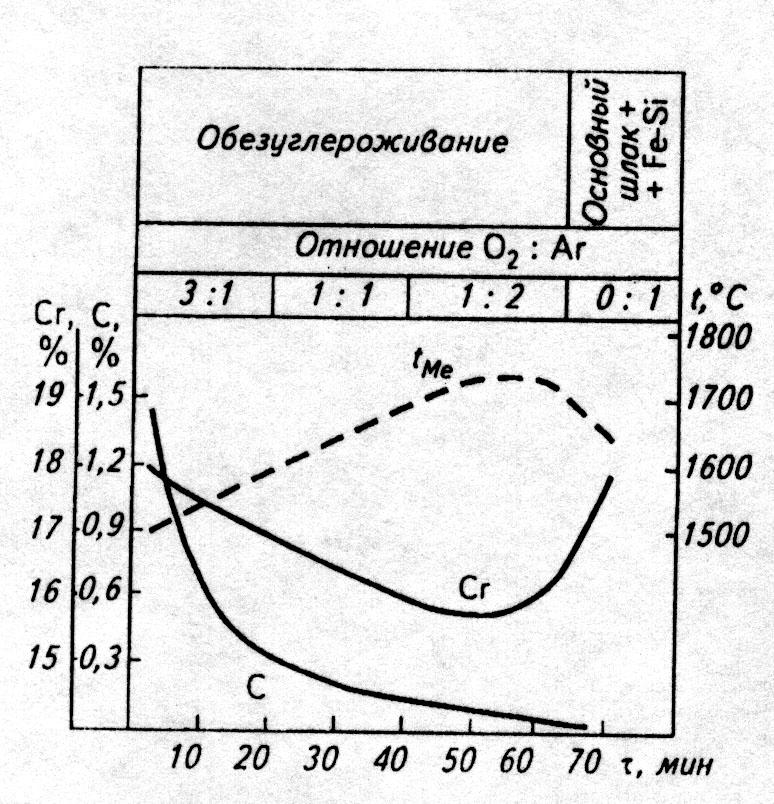

Несколько сопел конвертера располагают в футеровке вблизи днища с противоположной стороны от сталевыпускного отверстия по сегменту равному 1/3 диаметра конвертера. При наклоне конвертера сопла с металлом не соприкасаются. Сопло конвертера состоит из двух концентрических труб. По внутренней трубе подают смесь кислорода и аргона, а по кольцевому зазору защитный аргон. Соотношение расходов О2:Ar в окислительный период уменьшают от 3:1 до 1:3, рис.7.25.

Рис. 7.25. – Ход продувки металла в агрегате АКР (АОД) при

производстве низкоуглеродистой высокохромистой стали.

В начале продувки хромистого полупродукта допускается замена аргона азотом. В восстановительном периоде присаживают ферросилиций, восстанавливая хром до остаточного содержания в шлаке Cr2O3 около 1,7%. После этого скачивают 2/3 шлака и в конвертер загружают известь и плавиковый шпат, продолжая продувку ванны аргоном. В восстановительном периоде восстанавливается хром, снижается содержание в металле серы и кислорода. Общая продолжительность продувки составляет около 80 мин. Расход кремния на восстановления хрома – 11кг/т, расход извести – 70кг/т, плавикового шпата – 6кг/т.

Метод AOD уступает методу VOD по степени использования хрома и достижении низких содержаний углерода, но в нем используется простое оборудование, обеспечивается высокая производительность агрегатов и возможность в широких пределах изменять окислительный потенциал газовой фазы. В связи с этим метод AOD распространяется не только для производства коррозионностойких, но и электротехнических, конструкционных и др. сталей.

Этим способом в шихте может использоваться хромистая руда. В Японии методом AOD получают хромоникелевые стали из никелевых (~14%Ni) и хромистых (~42%Cr) полупродуктов, получаемых из первородного сырья в рудовосстановительных печах. Сталь отличается низким содержанием азота и примесных цветных металлов.

Разрабатывается вариант переработки хромосодержащего и никельсодержащего металлолома непосредственно в OAD – конвертере с использованием вдувания каменноугольных порошков.

-

Обработка металла синтетическим шлаком

В сталеплавильных агрегатах не удается обеспечить получение высокоосновных низкоокисленных шлаков и хорошее их перемешивание с рафинируемым металлом для существенного повышения коэффициента распределения серы и кислорода. Предпочтительней сказалось интенсифицировать переход в шлак серы и кислорода в сталеразливочных ковшах с подогретой основной или с высокоглиноземистой футеровкой. Впервые в 1925 году рафинирование стали в ковше жидким синтетическим шлаком было предложено советским инженером Ф.С. Точинским. В 1933 году способ обработки металла жидкими известково – глиноземистыми шлаками был запатентован французом Р. Перреном. В 1966 году группе советских металлургов С.Г. Воинову, А.С. Точинскому и др. за разработку и внедрение технологии рафинирования стали синтетическими шлаками присуждена Ленинская премия.

Технологии обработки стали в ковшах жидкими известково-железистыми шлаками для снижения содержания фосфора и обработки кислым шлаком основной стали для снижения содержания неметаллических включений не нашли широкого применения. В тоже время различные варианты десульфурации металла в ковше известково-глиноземистыми безокислительными шлаками получили широкое распространение. Так как переход серы из металла в шлак интенсифицируется с увеличения поверхности взаимодействия этих фаз, то только предварительный слив в ковш шлака восстановительного периода электродуговой плавки позволяет при последующем перемешивании с ним выпускаемого металла этой же плавки увеличить ηs в 4 раза (с 15 до 60).

При сливе в ковш и раскислении части конечного конвертерного шлака, с последующим выпуском на него металла, обеспечивается дополнительная степень десульфурации на 40% с уменьшением количества неметаллических включений на 30%.

В основном варианте этой технологии предусматривается получение жидкого шлака в дуговой электропечи с заданным составом и температурой. Предпочитают стационарную печь. С графитовых (угольных) блоков изготовляют подину и откосы, а свод и верхнюю часть стенок – из магнезитовых огнеупоров. Экономичней производить наплавку шлаков при непрерывной работе печи или большими сериями. Состав синтетического шлака регламентируется по следующим компонентам,%: CaO 50-55; Al2O3 37-43; SiO2 обычно до 7; MgO до 7; (FeO+MnO) не более 1,5. Содержание фосфора в шлаках исключается, так как при обработке он перейдет в металл. Температура шлака перед выпуском из печи не ниже 1650˚. Расход шлака 3-5% от массы обрабатываемого металла.

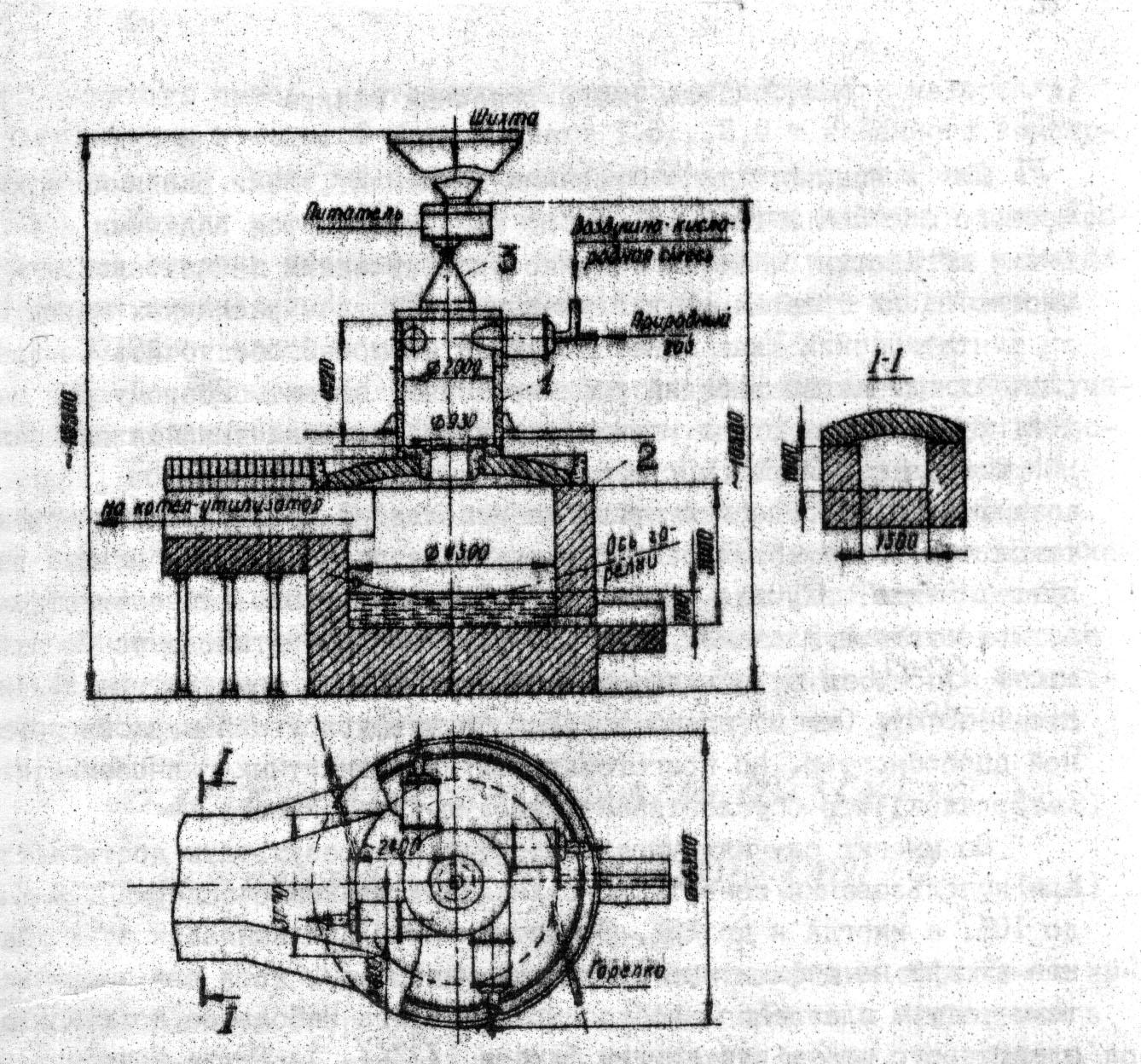

Более экономичным способом является выплавка синтетических шлаков в циклонной шлакоплавильной установке (рис.7.26), состоящей из циклона и расположенного под ним копильника.

Рис. 7.26. – Схема циклонной шлакоплавильной установки.

В циклоне обеспечивается эффективный прогрев частиц шихты в газовом потоке и пленочное плавление на стенках. В окислительной атмосфере из шихты удаляется до 97% содержащейся в ней серы, что позволяет организовать многократное использование шлаков по безотходной технологии, добиваясь значительной экономии дефицитных исходных шихтовых материалов. Капитальные затраты здесь ниже по сравнению электродуговой плавкой и в 5 раз ниже эксплуатационные расходы.

Необходимое количество наплавленного шлака сливают в нагретый ошлакованный ковш за 15 мин до выпуска плавки. Металл из плавильного агрегата сливают в этот же ковш, обеспечивая оптимальную скорость истечения струи. Присадку раскислителей и легирующих в ковш заканчивают при наполнении ковша на 0,5 высоты. Интенсивность рафинирования металла во многом определяется удельной межфазной поверхностью, зависящей от степени дисперсности частиц шлака. С увеличением высоты свободного падения струи выпускаемого металла и гидростатического давления его в ванне агрегата увеличивается мощность перемешивания фаз, что в первую очередь определяет дисперсность частиц шлака. Размеры частиц шлака находятся в пределах от 0,01 – 3,0 мм, а удельная межфазная поверхность составляет 100 – 300 м 2/м3 металла. Она тем больше, чем меньше вязкость шлака и поверхностное натяжение σм-ш.

Следует отметить. что при высоком исходном содержании в металле поверхностно активных серы и кислорода, снижающих σм-ш, облегчается измельчение шлака, повышая степень рафинирования. В конце обработки содержание серы и кислорода понижается, повышается σм-ш, облегчая отделение шлака от металла.

Основным результатом обработки металла синтетическим шлаком является его десульфурация. Коэффициент распределения серы между шлаком и металлом в зависимости от состава шлака можно оценить следующим выражением:

ηs=2,3· (CaO1)/(FeO) (7.20)

где (CaO1) = (CaO) + 1,4(MgO) -1,86(SiO2) – 0,55(Al2O3) – содержание свободной (CaO1) в шлаке,%; (FeO), (CaO), (MgO), (SiO2) и (Al2O3) - содержание этих окислов в шлаке, %. Коэффициент распределения серы между синтетическим шлаком и металлом изменяется в основном в пределах 40-200. Большие его значения относятся к высокоосновным шлакам с низким содержанием (FeO) и к высокоуглеродистым и раскисленным сталям.

Из баланса серы при ее перераспределении в процессе обработки можно оценить необходимый расход синтетического шлака для заданного снижения содержания серы в металле, используя выражение:

q ш = 100 ( SH – SK)) / (SK · ηS - SШ) (7.21)

где SH, SK, SШ - соответственно начальное и конечное содержание серы в металле и содержание серы в синтетическом шлаке, %;

q ш – расход синтетического шлака в % от массы металла. Если нужно оценить конечное содержание серы в металле при заданном расходе синтетического шлака, то из выражения (7.21) его можно выразить в виде формулы:

SK = (100·S H + qш · SШ) / (100 + qШ · ηs ) (7.22)

На результаты десульфурации отрицательное влияние оказывает разбавление синтетического шлака в ковше окислами FeO и SiO2 , особенно при неудовлетворительной отсечке окислительного плавильного шлака. При шамотной футеровке ковша шлак разбавляется продуктами эрозии огнеупоров. Некоторое количество SiO2 поступает в шлак в результате угара кремния при раскислении стали кремний содержащими ферросплавами.

Обычно в заводской практике степень десульфурации в ковше синтетическими шлаками составляет 60-80%.

Одновременно с десуфрурацией металла при обработке металла синтетическим шлаком обеспечивается раскисление металла. В соответствии с законом распределения LO = а(FeО) / а[o] , откуда а[o] = а(FeO) / LO. Так как в синтетическом шлаке значение а(FeO) ничтожно мало, то окисленность металла снижается в 1,5 -2,0 раза. Дальнейшее удаление кислорода достигается за счет раскислителей с соответствующим уменьшением их расхода. Содержание кислорода в стали при обработке снижается еще и в результате защиты зеркала металла в ковше синтетическим шлаком во время выпуска металла.

Важным результатом является также удаление неметаллических включений со всплывающими каплями синтетического шлака. Обычно межфазное натяжение на границе капли синтетического шлака с неметаллическими включениями меньше, чем на границе металл-неметаллические включения. Поэтому неметаллические включения отделяются от металла и всплывают со шлаковыми частицами, ассимилируясь покровным шлаком. Содержание неметаллических включений уменьшается примерно в 2 раза.

Разновидностью метода обработки стали жидкими синтетическими шлаками, является метод смешения, когда в ковш сливают сталь на синтетический шлак, смешанный с лигатурой. Если синтетический шлак плавят вместе с лигатурой в одной дуговой печи, то процесс называют совмещенным. В этих вариантах не требуется иметь запас тепла металла на прогрев и плавление холодных ферросплавов, а более раннее раскисление металла в ковше повышает степень его рафинирования. Если используется высокоуглеродистая лигатура и перекиосленный полупродукт, то процесс рафинирования интенсифицируется дополнительным перемешиванием ванны всплывающими пузырями СО.

Рафинирование стали жидкими синтетическими шлаками в ковше, обеспечивает следующие технико-экономические преимущества.

1. Процесс осуществляется вне сталеплавильного агрегата во время выпуска металла в ковш без специально задалживаемого времени. Это позволяет рафинировать сталь, выплавленную в любом агрегате в том числе из низкосортной шихты. При этом повышается производительность и долговечность сталеплавильных агрегатов, так как операции рафинирования и раскисления стали переносятся в ковш и сокращается высокотемпературный период плавки.

2. С увеличением вместимости агрегатов и ковшей эффективность обработки повышается из-за повышения удельной энергии перемешивания, уменьшения отрицательного влияния футеровки и сокращения удельных потерь тепла.

3. Состав рафинировочного шлака не зависит от особенностей технологии выплавки стали, а выбирается, исходя из высокой его рафинирующей способности.

4. Надежно обеспечивается степень десульфурации до 80%, снижается окисленность металла в 1,5-2,0 раза, примерно в два раза снижается общее содержание неметаллических включений в стали, улучшаются показатели механических, технологических и служебных свойств металла.

5. Уменьшается и стабилизируется угар и расход раскислителей, надежно обеспечивается требуемый химический состав стали, достигается некоторое восстановление алюминия из шлака в металл и получение мелкозернистой структуры.

6. При совместном использовании повышается эффективность вакуумирования, обработки стали шлаками в разливочном и промежуточном ковшах для более глубокого рафинирования металла.