- •Десульфурация металла

- •Основные этапы развития сталеплавильного производства

- •2. Общая характеристика сталеплавильных процессов

- •3. Основы теории окислителбной плавки

- •3.1. Питание сталеплавильной ванны кислородом

- •3.2. Реакция окисления углерода

- •3.3. Реакция окисления кремния

- •3.4. Реакция окисления марганца

- •3.5. Окисление фосфора

- •3.6. Десульфурация металла

- •3.7. Шлакообразование

- •3.8. Раскисление стали

- •3.9. Классификация марок стали

- •3.10. Маркировка сталей за рубежом

- •4. Конвертерные процессы выплавки стали

- •4.1. Общая характеристика конвертерных процессов

- •4.2. Кислородно - конвертерный процесс

- •4.2.1. Конструкция кислородного конвертера

- •4.2.2. Продувочные устройства кислородных конвертеров

- •4.2.3. Система подачи сыпучих материалов

- •4.2.4. Газоотводящий тракт

- •4.3. Технология кислородно-конвертерной плавки

- •4.3.1. Дутьевой режим кислородно-конвертерной плавки

- •4.3.2. Шлакообразовние

- •4.3.3. Плавление лома

- •5. Кислородно-конвертерные процессы с донным и комбинированным дутьем

- •5.1. Конструкция конвертера донного дутья

- •5.2. Особенности процесса выплавки стали с донным дутьем

- •6. Мартеновский процесс

- •6.1. Конструкция мартеновской печи

- •6.2. Разновидности мартеновского процесса

- •6.3. Технология мартеновской плавки

- •6.4. Интенсификация мартеновского процесса

- •6.5. Выплавка стали в двухванных печах

- •7. Внепечная обработка

- •7.1. Обработка металла вакуумом

- •7.1.1. Удаление кислорода и обезуглероживание металла

- •7.1.2. Дегазация металла

- •7.1.3. Снижение содержания неметаллических включений

- •Вакуумная дисцилляция

- •Современные способы вакуумирования стали

- •7.2. Обработка металла в ковше инертными газами

- •Устройства для подачи газа в сталь

- •Результаты обработки металла нейтральными газами

- •Варианты совершения обработки металла аргоном в ковшах

- •Аргонно – кислородная продувка

- •Обработка металла синтетическим шлаком

- •Обработка шлака в ковше твердыми шлакообразующими смесями и порошкообразными материалами

- •Дефосфорация металла

- •Десульфурация металла

- •Науглероживание, азотация и легирование стали

- •Особенности рафинирования стали кальцием, магнием и рзм

- •Введение материалов в жидкую сталь в оболочке

- •Комплексное внепечное рафинирование стали

- •Перемешивание металла в ковше

- •Отделение шлака от металла

- •Флотация и фильтрация неметаллических включений

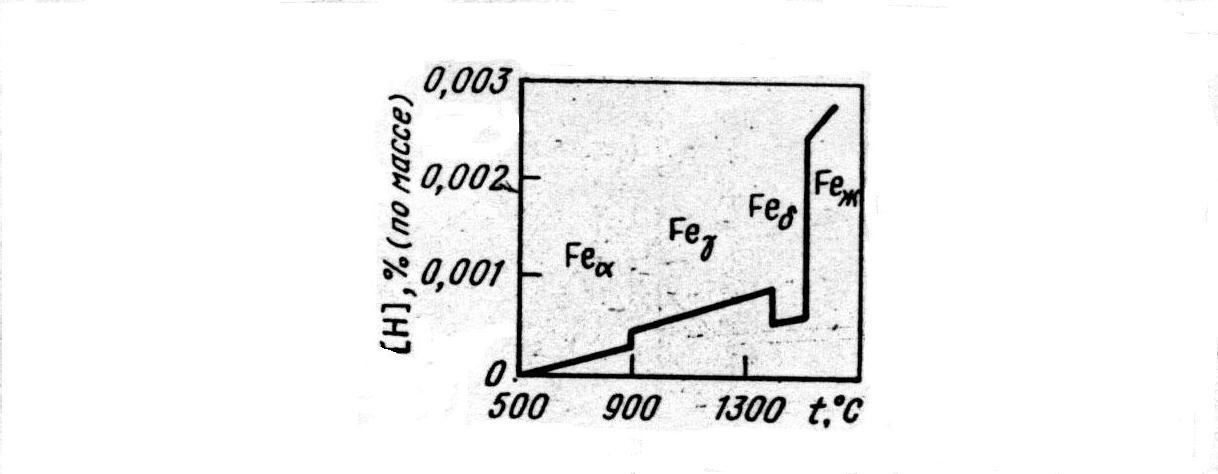

7.1.2. Дегазация металла

Одним из назначений

процесса вакуумирования стали является

снижение содержания в ней водорода

и азота, которые оказывают существенное

влияние на физико-механические

свойства металла. Растворимость

водорода в железе возрастает при

повышении температуры и скачкообразно

изменяется при фазовых превращениях,

рис. 7.1.

Рис. 7.1. – Растворимость водорода в железе.

По ходу плавки

содержание водорода в металле зависит

от парциального давления Н2О над

ванной: [H]

= K′![]() .

В жидком железе водород находится в

виде протона Н +. Скорость миграции таких

малых частиц в расплавленном железе

очень велика. В твердом состоянии α

– Fe

более проницаемо для водорода, чем

γ –Fe,

но растворимость водорода выше в γ-

Fe,

имеющего большие поры в кристаллической

решетке. Содержащиеся в металле

элементы повышают растворимость

водорода ( неодим, цирконий, церий,

торий, лантан, титан, ванадий ) или

понижают ( углерод, кремний, алюминий)

в зависимости от силы связи с железом

и характера влияния на стабилизацию

той или иной кристаллической решетки

железа.

.

В жидком железе водород находится в

виде протона Н +. Скорость миграции таких

малых частиц в расплавленном железе

очень велика. В твердом состоянии α

– Fe

более проницаемо для водорода, чем

γ –Fe,

но растворимость водорода выше в γ-

Fe,

имеющего большие поры в кристаллической

решетке. Содержащиеся в металле

элементы повышают растворимость

водорода ( неодим, цирконий, церий,

торий, лантан, титан, ванадий ) или

понижают ( углерод, кремний, алюминий)

в зависимости от силы связи с железом

и характера влияния на стабилизацию

той или иной кристаллической решетки

железа.

При содержании водорода более 0,0005% создаются локальные напряжения и снижаются пластические свойства, что приводит к возникновению флокенов в прокате и поковках при содержании углерода более 0,25% и в легированных сталях мартенситного и перлито-мартенситного классов. Кроме того повышенное содержание водорода в прокате из легированных сталей приводит к образованию волосовидных трещин и повышению центральной пористости, а в высоколегированных хромистых и кремнистых сталях вызывает рослость слитков, образование свищей и газовых пузырей.

Предотвратить образование флокенов удается при замедленном охлаждении или длительном изотермическом обжиге после горячей пластической деформации. Но более эффективным и экономичным, является вакуумирование стали. При содержании водорода ниже 0,0002% в легированной и ниже 0,0003% в углеродистой стали по всему сечению сталь становится нечувствительной к образованию флокенов даже при охлаждении на воздухе.

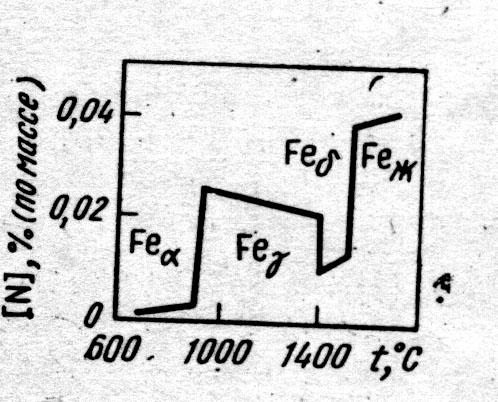

Экспериментальные данные о растворимости азота в железе представлены на рис. 7.2., из которого следует:

1. растворимость азота в α - и δ - железе при повышении температуры возрастает, а в γ-железе – понижается в связи с понижением прочности нитрида Fe 4N;

2. растворимость азота при фазовых превращениях резко изменяется.

По влиянию примесных элементов на растворимость азота в жидком железе они делятся на две группы:

Рис. 7.2. – Растворимость азота в железе.

1. элементы, образующие прочные нитриды (ванадий, ниобий, лантан, церий, титан, алюминий) повышают растворимость азота в железе, увеличивают растворимость азота также хром, марганец и молибден, не образующие прочных нитридов, но они обладают большим сродством к азоту, чем к железу;

2. снижают растворимость азота в железе углерод, никель, медь и фосфор не образующие нитридов, а также кремний, имеющий большее сродство к железу, чем к азоту.

При быстром охлаждении из-за скачкообразной растворимости во время фазовых превращений азот, как и водород, не успевает выделиться, и раствор становится пересыщенным. Процесс выделения избыточного азота протекает во время эксплуатации изделий, что снижает пластические свойства металла, и получило название старение металла. Размеры частиц азота в металле значительно больше, чем водорода, поэтому коэффициент диффузии его на два порядка ниже, чем водорода, кроме того на процессы растворения и удаления азота существенное влияние оказывают поверхностно активные кислород и сера, которые снижают скорость перехода азота через границу раздела фаз.

Молекулярный азот – химически малоактивен, так как большая прочность его молекул обуславливает высокую энергию активацию реакций, протекающих с участием азота. Энергия диссоциации молекул азота очень велика и составляет 945 кДж/моль. Поэтому термическая диссоциация азота заметна только при очень высоких температурах. Так при 3000˚С диссоциирует лишь около 0,1% молекул азота. Насыщение металла атомарным азотом протекает с высокими скоростями. Поэтому в локальных зонах с повышенной температурой массоперенос азота существенно повышается. Это относится к зоне горения дуги, у кислородной фурмы и пр.

Нейтрализуют вредное влияние азота, образуя прочные нитриды алюминия, титана, циркония, ванадия и др. элементов. Однако эти элементы обладают большим сродством к кислороду, которого обычно в стали содержится примерно в 5 раз больше, чем азота. Поэтому металл загрязняется оксидными неметаллическими включениями, снижающими качество стали. В связи с этим проблема устранения вредного влияния азота на качество стали до появления вакуумной обработки, оставалась трудноразрешимой задачей.

Глубокое раскисление металла углеродом в процессе вакуумирования, предшествующее введению нитридообразующих элементов, позволяет при низком содержании оксидных неметаллических включений полностью связать азот в стойкие нитриды и вывести его из твердого раствора. В этом случае сталь упрочняется карбонитридами и нитридами при сохранении высоких пластических свойств, и азот становится полезной примесью.

Вакуумная дегазация основана на уменьшении парциального давления водорода и азота в газовой фазе. Расчеты показывают, что при 1600˚С условиям равновесия с металлом, содержащим 0,0002% водорода и 0,003% азота (которые почти не снижают качество стали) соответствует газовая фаза с парциальным давлением водорода и азота на уровне 5кПа.

При вакуумировании снижение содержания водорода и азота в стали обеспечивается в результате следующих процессов:

- десорбции водорода и азота с поверхности пузырей СО (или аргона) внутрь и выноса из ванны с этими пузырьками;

- десорбции газов с открытой (открывающейся при перемешивании) поверхности ванны, к которой их атомы перемещаются в результате конвекции или диффузии;

- выделение пузырей водорода и азота, зарождающихся в ванне на поверхности футеровки или неметаллических включений в случае высоких содержаний газов и наличии благоприятных условий;

- всплывания гидридных и нитридных неметаллических включений при наличии в расплаве соответствующих элементов.

Кинетика удаления водорода и азота при вакуумировании стали определяется условиями протекания следующих основных стадий процесса:

- перенос атомов водорода и азота к поверхности раздела металл-газ;

- диффузия через тонкий не перемешиваемый диффузионный слой расплава;

- адсорбция атомов газа в поверхностном слое;

- реакция молизации;

- десорбция образовавшихся молекул в газовую фазу;

- отвод молекул газа от поверхности.

Результирующая скорость дегазации пропорциональна интенсивности перемешивания ванны и удельной поверхности металл-газ. Большую роль в ускорении дегазации при вакуумной обработке играет одновременное выделение пузырей СО, которые являются дополнительными маленькими вакуумными камерами (первоначальное парциальное давление водорода и азота в них равны нулю) и интенсивно перемешивают металл.