[Sibikin_M.YU.]_Sovremennoe_metalloobrabatuevayush(BookZZ.org)

.pdf

центр упорный 7032 0043 Морзе 6ПТ ГОСТ 13214—79;

центр упорный 7032 0043 Морзе 6ПТ ГОСТ 13214—79;

люнет неподвижный;

люнет неподвижный;

люнет подвижный;

люнет подвижный;

дополнительный комплект сменных зубчатых колес, расширяющий ко личество нарезаемых резьб.

дополнительный комплект сменных зубчатых колес, расширяющий ко личество нарезаемых резьб.

Технические характеристики станка мод. МК6046Р |

|

|

|

|

Класс точности станка по ГОСТ 8 — 82 . . . . . . . . . . . . . . . . |

П |

|

|

|

Наибольший диаметр изделия, устанавливаемого над станиной, мм |

500 |

|

|

|

Наибольший диаметр обрабатываемого изделия, мм: |

|

|

|

|

над станиной . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

500 |

|

|

|

над суппортом . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

275 |

|

|

|

Наибольший диаметр изделия, устанавливаемого над выемкой в |

|

|

|

|

станине, мм . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

700 |

|

|

|

Наибольшая длина обрабатываемого изделия, мм . . . . . . . . . . |

1000; 1500 |

|

||

Наибольшая длина обтачивания (наибольшая длина продольного |

|

|

|

|

перемещения суппорта), мм . . . . . . . . . . . . . . . . . . . . . . . . . . |

935, 1500, 1935 |

|

||

Диаметр цилиндрического отверстия в шпинделе, мм . . . . . . . . |

55; 64* |

|

|

|

Наибольшая высота резца, устанавливаемого в резцедержателе, мм |

25 |

|

|

|

Регулирование скоростей шпинделя . . . . . . . . . . . . . . . . . . |

Бесступенчатое |

|

||

Диапазон частот вращения шпинделя, мин–1 . . . . . . . . . . . . . |

10…2000 |

|

||

Диапазоны частот вращения шпинделя, устанавливаемые вручную, |

|

|

|

|

мин–1 |

|

|

|

|

I. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

10... |

200 |

|

|

II . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

40... |

800 |

|

|

III. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

100... |

2000 |

|

|

Число подач суппорта: |

|

|

|

|

продольных . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

24 |

|

|

|

поперечных . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

24 |

|

|

|

Пределы рабочих подач суппорта, мм/об: |

|

|

|

|

продольных . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,050... |

2,8; 0,025... |

2,8** |

|

поперечных . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,025... |

1,4; 0,0125... |

1,4** |

|

Пределы шагов нарезаемых резьб: |

|

|

|

|

метрических, мм . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,5... |

56 |

|

|

модульных . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

0,5... |

56 |

|

|

дюймовых . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

56... |

0,5 |

|

|

питчевых . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

56... |

0,5 |

|

|

Скорость быстрых перемещений суппорта, м/мин: |

|

|

|

|

продольных . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

3,8 |

|

|

|

поперечных . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

1,9 |

|

|

|

Наибольший крутящий момент, кН · м. . . . . . . . . . . . . . . . . |

1 |

|

|

|

Мощность привода главного движения, кВт. . . . . . . . . . . . . . |

7,5 |

|

|

|

Суммарная потребляемая мощность, кВт . . . . . . . . . . . . . . . |

9 |

|

|

|

Габаритные размеры, мм: |

|

|

|

|

длина. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

2800; 3380 |

|

||

ширина . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

1420 |

|

|

|

высота . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

1740 |

|

|

|

Масса, кг: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

3100; 3400 |

|

||

Род тока питающей сети. . . . . . . . . . . . . . . . . . . . . . . . . . |

Переменный трехфазный |

|||

|

380 В, 50 Гц |

|

||

* — по заказу; ** — для моделей МК6046Р, МК6048РГ, МК6047РГ.

70

2.7. Токарные станки разные

Станки токарные с ЧПУ и автоматической сменой инструмента Савелов ского машиностроительного завода АТ 450РС/600РС предназначены для об работки в патроне или специальном приспособлении деталей типа фланцев, барабанов, колец, дисков, корпусных деталей и др. из любых сталей и спла вов (табл. 2.24). На станках возможна обточка по наружному фасонному и цилиндрическому профилю, расточка отверстий, подрезка торцов, нарезание резьбы. В конструкции станков применены базовые детали повышенной же сткости, высокоточные комбинированные направляющие, высокоточные ша риковые винтовые пары, централизованная смазка, устройство автоматиче ской смены инструмента, частотный управляемый привод для регулирования скоростей шпинделя, синхронные серводвигатели в качестве приводов подач (рис. 2.15).

Т а б л и ц а 2.24. Технические характеристики станков

Параметры |

Модели станков |

||

АТ 450РС |

АТ 600РС |

||

|

|||

|

|

|

|

Класс точности |

П |

П |

|

Наибольший диаметр устанавливаемого изделия, мм: |

|

|

|

над станиной |

800 |

1000 |

|

над суппортом |

450 |

800 |

|

Наибольшая длина устанавливаемого изделия, мм |

600 |

800 |

|

Наибольшее перемещение суппорта, мм: |

|

|

|

продольное Z |

1150 |

1150 |

|

поперечное Х |

550 |

550 |

|

Пределы рабочих продольных и поперечных подач, |

0...10 000 |

0...10 000 |

|

мм/мин |

|

|

|

Ускоренное продольное и поперечное перемещение, |

10 000 |

10 000 |

|

мм/мин |

|

|

|

Мощность приводов подач, кВт: |

|

|

|

продольного |

3 |

3 |

|

поперечного |

3 |

3 |

|

Мощность привода главного движения, кВт |

37 |

37 |

|

Пределы частот вращения шпинделя, мин–1 |

6...1400 |

2...710 |

|

Количество диапазонов чисел оборотов шпинделя |

4 |

4 |

|

Конец шпинделя по ГОСТ 12595 — 85 |

11 |

15 |

|

Наибольший допустимый крутящий момент на шпин |

3750 |

11 700 |

|

деле, Н · м |

|

|

|

Наибольшее усилие резания, кН |

25 |

25 |

|

Усилие зажима инструмента, кН |

50 |

50 |

|

Количество инструментов, устанавливаемых на стан |

17 |

17 |

|

ке, шт |

|

|

|

Дискретность перемещения по координатам Х, Y, мм |

0,001 |

0,001 |

|

Повторяемость выхода суппорта на позицию, мм: |

|

|

|

по координате Х |

0,005 |

0,003 |

|

по координате Z |

0,010 |

0,003 |

|

71

|

|

Окончание табл. 2.24 |

|

|

|

|

|

Параметры |

Модели станков |

||

АТ 450РС |

|

АТ 600РС |

|

|

|

||

|

|

|

|

Достижимая точность обработки, мм: |

|

|

|

по диаметру |

0,02 |

|

0,02 |

по длине |

0,03 |

|

0,03 |

Достижимая шероховатость обрабатываемых поверх |

Ra 1,6...1,25 |

|

Ra 1,6...1,25 |

ностей, мкм |

|

|

|

Габаритные размеры, мм |

3980 2040 2460 |

|

4635 2542 3000 |

Масса станка, кг |

11 200 |

|

15 700 |

Комплектация: УЧПУ «FLEX NC». Привод главного движения: асинхрон ный электродвигатель 5А225М фирмы «ВЭМЗ Спектр» с ШИМ усилителем. Приводы подач: асинхронный серводвигатель ST 100LB(X, Z) с ШИМ усили телем ООО «Станкоцентр».

Опции:

1.УЧПУ «NC 110» фирмы «Балт Систем». Привод главного движения: асинхронный электродвигатель 5А225М с преобразователем КЕВ. Приводы подач: асинхронный серводвигатель ST 100LB(X, Z) с преобразователями КЕВ.

2.УЧПУ SINUMERIK 802Д, комплектные приводы подач фирмы «Siemens».

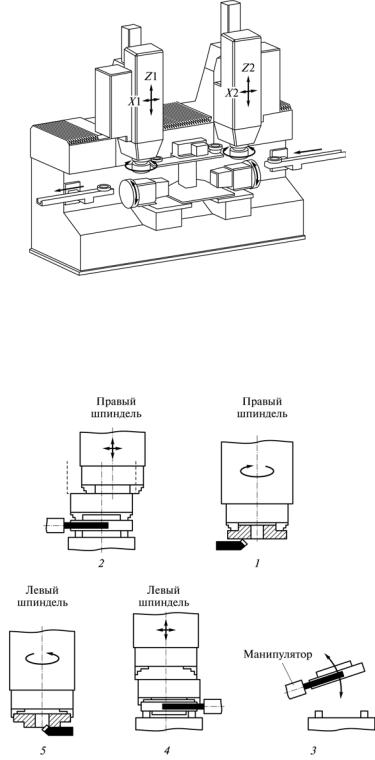

Станок вертикальный токарный двухшпиндельный с ЧПУ модели 450VT

Стерлитамакского станкостроительного завода позволяет осуществлять:

высокоскоростную обработку;

высокоскоростную обработку;

независимую обработку двумя шпинделями;

независимую обработку двумя шпинделями;

обработку детали с двух сторон за один цикл;

обработку детали с двух сторон за один цикл;

автоматизированную загрузку и выгрузку деталей;

автоматизированную загрузку и выгрузку деталей;

возможность оснащения щупами для измерения детали и инструмента;

возможность оснащения щупами для измерения детали и инструмента;  двуканальную систему ЧПУ.

двуканальную систему ЧПУ.

Рис. 2.15. Токарный станок с ЧПУ модели АТ 450РС

72

Технические характеристики станка модели 450VT |

|

|

Параметры обработки |

|

|

Наибольший диаметр обрабатываемой детали, мм . . . . . . . . |

160 |

|

Наибольшая масса обрабатываемой детали, кг . . . . . . . . . |

10 |

|

Наибольшая высота обрабатываемой детали, мм . . . . . . . . |

120 |

|

Перемещения |

|

|

Продольное перемещение Х колонн, мм: |

|

|

левая (ось Х1) . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

720 |

|

правая (ось Х2) . . . . . . . . . . . . . . . . . . . . . . . . . . . |

720 |

|

Вертикальное перемещение шпиндельных бабок, мм: |

|

|

левая (ось Z1) . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

400 |

|

правая (ось Z2) . . . . . . . . . . . . . . . . . . . . . . . . . . . |

400 |

|

Ускоренные перемещения по координатам, м/мин . . . . . . . |

15 |

|

Диапазон рабочих подач по координатам, мм/мин . . . . . . . |

1... |

5000 |

Точность позиционирования, мм . . . . . . . . . . . . . . . . . |

0,01 |

|

Главный привод шпиндельной бабки |

|

|

Мощность главного привода, кВт . . . . . . . . . . . . . . . . . |

12 |

|

Крутящий момент, Н · м . . . . . . . . . . . . . . . . . . . . . . |

200 |

|

Диапазон частот вращения двигателя, мин–1 . . . . . . . . . . |

0... |

4000 |

Характеристика револьверной головки |

|

|

Количество позиций, шт. . . . . . . . . . . . . . . . . . . . . . . |

8 |

|

Время смены инструмента, с . . . . . . . . . . . . . . . . . . . . |

0,5... |

2 |

Точность позиционирования. . . . . . . . . . . . . . . . . . . . |

4 |

|

Повторяемость позиционирования . . . . . . . . . . . . . . . . |

1,6 |

|

Прочие характеристики |

|

|

Масса станка, кг (с приставным оборудованием) . . . . . . . . |

10 500 |

|

Габаритные размеры, мм (с приставным оборудованием) . . . |

5800 3300 3300 |

|

Система ЧПУ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

SIEMENS SINUMERIK 840D |

|

Суммарная мощность установленных на станке электродвига |

|

|

телей, кВт . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

46,8 |

|

Схема станка показана на рис. 2.16, а движения детали на рис. 2.17. Тяжелые токарные станки с ЧПУ фирмы «Geminis» предназначены для

тяжелой промышленности. Станки могут быть оснащены системой управле ния Fagor, Siemens, Fanuc (табл. 2.25, рис. 2.18).

Токарные станки с ЧПУ фирмы «Pinacho» изготовлены в классической компоновке с параллельными горизонтальными направляющими. Станки об ладают высокими эксплуатационными характеристиками, разрабатываются и производятся с использованием высококачественных компонентов и мате риалов, а также передовых технологий производства (табл. 2.26).

Техническое описание и возможности станков:

—закаленные и отшлифованные (400...450 НВ) салазки и направляющие для станины и суппорта имеют большой срок службы и позволяют добиться высокой скорости перемещения;

—специальная конструкция передней бабки обеспечивает бесшумную ра

боту;

73

Рис. 2.16. Общий вид станка модели 450VT

—на станке применяется новая высокотехнологичная система автомати ческого изменения диапазонов скоростей;

—главный шпиндель обладает большой жесткостью и устанавливается на прецизионные радиально упорные подшипники, которые предварительно на

Рис. 2.17. Схема движения детали на станке 450VT

74

Т а б л и ц а 2.25. Технические характеристики тяжелых токарных станков

|

|

|

|

|

|

|

|

Модели станков |

|

|

|

|

|

|

|

Параметры |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

GHT4 |

CHT4 |

GHT5 |

GHT5 |

GHT6 |

GHT6 |

GHT7 |

GHT7 |

GHT9 |

GHT9 |

GHT11 |

GHT11 |

GHT11 |

GHT11 |

||

|

|

G2 |

G4 |

G2 |

G4 |

G2 |

G4 |

G2 |

G4 |

G2 |

G4 |

G2 |

G2 |

G4 |

G4 |

Максимальные диаметры за |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

готовки, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

над станиной |

720 |

800 |

1000 |

1000 |

1300 |

1300 |

1300 |

1300 |

1600 |

1600 |

2000 |

2400 |

2000 |

2400 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

поперечным суппортом |

470 |

475 |

680 |

700 |

940 |

1000 |

940 |

1000 |

1225 |

1320 |

1500 |

1900 |

1550 |

1950 |

|

Отверстия в шпинделе |

104 |

104 |

104 |

104 |

104 |

104 |

104 |

104 |

150 |

150 |

162 |

162 |

162 |

162 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Межцентровое расстояние, мм |

1...6 |

1...6 |

1...8 |

1...8 |

1...8 |

1...8 |

1...18 |

1...18 |

1...24 |

1...24 |

1...24 |

1...24 |

1... 24 |

1...24 |

|

Мощность основного двигате |

17/20,5 |

17/20,5 |

28/34, |

28/34,5 |

37/46 |

37/46 |

40 (51*) |

40 |

82 |

82 |

130 |

130 |

130 |

130 |

|

ля 60,S1/S6 кВт |

|

|

5 |

|

|

|

|

(51*) |

(105*) |

(105*) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Масса, т: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

заготовки |

2,56 |

2,56 |

4,8 |

4,8 |

10 |

10 |

10 |

10 |

17,5 |

17,5 |

35,5 |

35,5 |

35,5 |

35,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

(45,5) |

(45,5) |

(45,5) |

(45,5) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

станка |

5,45 |

5,7 |

9,1 |

9,1 |

12,7 |

13 |

12,7 |

16 |

18 |

24 |

46 |

46 |

46 |

46 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр пиноли, мм |

100 |

100 |

140 |

140 |

180 |

180 |

180 |

180 |

240 |

240 |

400 |

400 |

400 |

400 |

|

Ход пиноли, мм |

200 |

250 |

300 |

300 |

300 |

300 |

300 |

300 |

270 |

270 |

350 |

350 |

350 |

350 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диапазон скоростей, об/мин |

0... |

0... |

0... |

0... |

0... |

0... |

0... |

0... |

0... |

0... |

0... |

0... |

0... |

0... |

|

|

|

1400 |

1400 |

1400 |

1600 |

800 |

800 |

800 |

800 |

710 |

710 |

340 |

340 |

340 |

340 |

Ширина станины, мм |

430 |

800 |

550 |

900 |

800 |

900 |

800 |

1000 |

1000 |

1300 |

1450 |

1450 |

2000 |

2000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

* Опция.

57

Рис. 2.18. Общий вид станка GHT4

гружены и смазаны на длительный срок эксплуатации, что гарантирует высо кую точность токарной обработки;

—закаленные и отшлифованные шарико винтовые пары для осей X и Z гарантируют продолжительный срок службы и обеспечивают высокую точ ность;

—благодаря эргономической конструкции штурвалы позволяют исполь зовать станок в ручном режиме, что делает его полной аналогией обычного токарного станка;

—для вращения основного шпинделя и шарико винтовых пар использу ются двигатели переменного тока, не требующие обслуживания;

—на станке реализована автоматическая смазка всех направляющих скольжения;

—станок полностью закрыт, что повышает безопасность его эксплуатации

иобеспечивает легкое удаление стружки из зоны резания;

—в современной, хорошо продуманной конструкции станка безопасность сочетается с удобством использования, обеспечивается свободный доступ к любой детали станка;

—весь станок изготовлен в полном соответствии с нормами ЕЭС. Преимущества: простота конструкции станка, встроенные циклы токар

ной обработки, вспомогательная функция создания программ по шаблонам, подвижная стойка ЧПУ, 3D симулятор предварительного просмотра обработ ки детали, динамическая 3D и контурная графика, стол для карты памяти PCMCIA на лицевой панели экрана.

Ручной режим: раздельное, ручное управление осями Х и Z; работа с руч ными штурвалами проста и позволяет использовать их для выполнения опе раций, как на ручном станке.

Программирование:

—возможность использования готовых рабочих циклов для выполнения токарных операций;

—полное, высокотехнологичное программирование в соответствии с нор мами ISO;

—редактор профиля позволяет осуществлять программирование автома тически путем использования геометрической формы готового изделия.

Графика: пространственное и контурное графическое моделирование, выбор различных зон визуализации, а также возможности изменения мас штаба для подробной проверки каждого компонента.

76

Т а б л и ц а 2.26. Технические характеристики токарных станков фирмы «Pinacho»

Параметры |

|

|

Модели станков |

|

|

||

|

|

|

|

|

|

||

SP/165/SP/180 |

SP/200/SP/250 |

S90/165/S90/180 |

S90/200/S90/225 |

105/S90/260S90/250 |

155S90/310/S90/310 |

||

|

|||||||

|

|

|

|

|

|

|

|

Высота центров, мм |

165/180 |

200/250 |

165/180 |

200/225 |

250/260 |

310 |

|

|

|

|

|

|

|

|

|

Расстояние между центрами, мм |

750/1000 |

750/1000 |

750/1000 |

1150/1650 |

1150/1625 |

1150/1625 |

|

|

|

1150/1650 |

|

|

2225/3150 |

2225/3150 |

|

Обрабатываемый диаметр, мм: |

|

|

|

|

|

|

|

над станиной |

335/360 |

400/495 |

335/360 |

400/450 |

495/530 |

620 |

|

над выемкой |

490/520 |

560/700 |

490/520 |

600/650 |

700/780 |

880 |

|

|

|

|

|

|

|

|

|

над поперечным суппортом |

175/205 |

245/310 |

175/205 |

210/260 |

310/325 |

425 |

|

|

|

|

|

|

|

|

|

Диаметр цилиндрического отверстия |

42 |

42/52 |

42 |

52 |

105/68 |

80/155 |

|

в шпинделе, мм |

|

|

|

|

|

|

|

Диапазон регулировки скорости вра |

60...2000 |

60...2000 |

30...2000 |

40...2200 |

25...1200 |

30...1500 |

|

щения шпинделя, об/мин |

|

40...2200 |

|

|

30...1500 |

16...750 |

|

|

|

|

|

|

|

|

|

Мощность главного привода, кВт* |

2,2/3 |

4/5,5 |

2,2/3,4 |

4 |

4/5,5 |

5,5/7,5 |

|

|

|

|

|

|

|

|

|

П р и м е ч а н и е. * Мощность главного привода может быть увеличена по отдельному заказу.

77

Комплектация по отдельному заказу:

—трансформатор для подключения к сети свыше 400 В;

—4 позиционный делительный резцедержатель для быстрой замены рез цов (8 позиций);

—блок для резцов быстросменного резцедержателя;

—автоматический резцедержатель;

—инструментальный диск 8 позиций;

—инструментальный диск VDI;

—VDI держатели инструмента;

—автоматический 8 позиционный VDI резцедержатель с приводом вра щающего инструмента;

—держатель вращающегося инструмента;

—ось С;

—патрон стальной 3 кулачковый (универсальный);

—кулачки сырые для универсального патрона;

—гидравлический 3 кулачковый патрон с гидроцилиндром;

—кулачки каленые для гидравлического патрона;

—гидравлическая задняя бабка;

—гидростанция;

—транспортер для удаления стружки;

—DYFE программа обмена данными;

—планшайба универсальная;

—планшайба для крепления патрона;

—патрон токарный 4 кулачковый (независимый);

—патрон токарный стальной 4 кулачковый (универсальный);

—неподвижный люнет;

—подвижный люнет;

—поддерживающие опоры с роликами для люнета;

—неподвижный центр для задней бабки;

—вращающийся центр для задней бабки;

—сверлильный патрон;

—гидравлический цанговый патрон;

—цанги;

—набор гаечных ключей для обслуживания станка;

—возможность увеличения мощности главного двигателя;

—опоры для установки станка.

78

Г Л А В А 3

СТАНКИ СВЕРЛИЛЬНОBРАСТОЧНОЙ ГРУППЫ

3.1.Назначение и классификация сверлильноBрасточных станков

Сверлильные станки предназначены для выполнения следующих работ:  сверление сквозных и глухих отверстий (рис. 3.1, а), при этом обеспечи

сверление сквозных и глухих отверстий (рис. 3.1, а), при этом обеспечи

вается возможность получения параметра шероховатости поверхности не ниже 12—13 го квалитета и Ra = 6,3...15 мкм;

рассверливание отверстий — увеличение диаметра спиральным сверлом (см. рис. 3.1, б);

рассверливание отверстий — увеличение диаметра спиральным сверлом (см. рис. 3.1, б);

зенкерование, позволяющее получить более высокий квалитет и мень шее значение параметра шероховатости поверхности отверстий по сравнению со сверлением (см. рис. 3.1, в) — точность 11— 13 й квалитет, Ra = 10...15 мкм;

зенкерование, позволяющее получить более высокий квалитет и мень шее значение параметра шероховатости поверхности отверстий по сравнению со сверлением (см. рис. 3.1, в) — точность 11— 13 й квалитет, Ra = 10...15 мкм;

растачивание отверстий, осуществляемое резцом на сверлильном станке (см. рис. 3.1, г);

растачивание отверстий, осуществляемое резцом на сверлильном станке (см. рис. 3.1, г);

зенкование, выполняемое для получения у отверстий цилиндрических и конических углублений и фасок для головки болтов и винтов (см. рис. 3.1, д);

зенкование, выполняемое для получения у отверстий цилиндрических и конических углублений и фасок для головки болтов и винтов (см. рис. 3.1, д);  развертывание отверстий, применяемое для получения необходимых параметров точности (7—11 й квалитет) и шероховатости, Ra = 1,25...15 мкм

развертывание отверстий, применяемое для получения необходимых параметров точности (7—11 й квалитет) и шероховатости, Ra = 1,25...15 мкм

(см. рис. 3.1, е);

Рис. 3.1. Работы, выполняемые на сверлильных станках:

а — сверление отверстий; б — рассверливание; в — зенкерование; г — растачивание; д — зенкование; е — развертывание; ж — выглаживание; з — нарезание внутренней резьбы; и — цекование

79