[Sibikin_M.YU.]_Sovremennoe_metalloobrabatuevayush(BookZZ.org)

.pdf

Рис. 13.3. ГФ2171 модернизированный

—восстановление или замена винтов в комплекте с гайкой (для станков с ЧПУ — ШВП), резцедержателя.

5. Ремонт задней бабки:

—шабрение плиты задней бабки по станине и корпуса по плите;

—восстановление отверстия задней бабки методом завтуливания с после дующей расточкой и хонингованием;

—восстановление или замена пиноли.

6.Ремонт ходового вала, вала включения, ходового винта (для станков с ЧПУ — ШВП) и восстановление валов и винтов или замена на новые.

7.Ремонт электрооборудования:

—ремонт электрошкафа, замков и т.д.;

—замена неисправных электроприборов, электромонтажа;

—при модернизации станков с ЧПУ установка новой аппаратуры в соот ветствии с новой разработанной электросхемой.

8. Сборка станка.

9. Отладка и проверка по нормам точности.

10. Покраска и консервация.

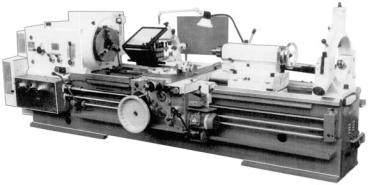

Рис. 13.4. Токарный станок 16А20Ф3, модернизированный с ЧПУ «Siemens»

220

13.3.Сервисное обслуживание металлорежущих станков Рязанским станкостроительным заводом

С целью повышения качества услуг по ремонту и модернизации оборудо вания на Рязанском станкостроительном заводе создан Центр сервисного об служивания. Капитальный ремонт и модернизация всех выпускаемых станков выполняется в основном производстве:

—токарных моделей 1М63Н, 16К40, 1М65, 16М30Ф3, 1П756ДФ3;

—трубонарезных моделей 1Н983, 1А983, РТ783, РТ772Ф3;

—другого металлорежущего оборудования производства Рязанского стан костроительного завода.

Пример модернизированного станка представлен на рис. 13.5. Ремонт станков производится по основной технологии с восстановлением всех норм точности, жесткости и других параметров, как и для новых станков. Детали, не подлежащие восстановлению, заменяются на новые, оригинальные.

Филиалов для ремонта станков завод не имеет. Запасные части поставля ются только оригинальные. На все отремонтированные станки и поставляе мые по заказам запасные части дается гарантия.

Рис. 13.5. Станок модели 1М63Н после капремонта

221

Powered by TCPDF (www.tcpdf.org)

Г Л А В А 14

КУЗНЕЧНО ПРЕССОВОЕ ОБОРУДОВАНИЕ

14.1.Общие сведения о кузнечно прессовом производстве

Заготовительный завод может состоять из однородных видов производств обработки металла давлением, например кузнечное, прессовое, рессорное производство и т.д. Такой завод называют кузнечно<прессовым.

Заготовительные заводы неоднородных производств создаются как куз нечно литейные, кузнечно сварочные, кузнечно механические, комплексные (три и более видов производств).

Кузнечный завод (центрокуз) является самостоятельным централизован ным предприятием по производству поковок для поставки их на другие (об рабатывающие) заводы непосредственно или через посреднические организа ции. Его мощность больше или, в отдельных случаях, равна потребности са мых крупных машиностроительных заводов.

С точки зрения технологической специализации кузнечные заводы могут быть классифицированы следующим образом:

—заводы по производству штампованных поковок малого и крупного развеса, широкого диапазона развесов (универсальные по развесу);

—заводы по производству кованых поковок из слитков, проката, слитков

ипроката;

—заводы по производству штампованных и кованых поковок. Кузнечный завод может иметь высокий уровень специализации даже в

том случае, если он является в целом универсальным предприятием, но куз нечные цеха, входящие в его состав, узкоспециализированы по оборудова нию, технологическим процессам, развесам и номенклатуре выпускаемой продукции.

Например, крупный центрокуз может иметь в своем составе следующие цеха: штамповочных молотов для изготовления крупных поковок; горячеш тамповочных кривошипных прессов для изготовления поковок средних раз весов; ковочных машин и мелких прессов; поточных автоматических линий. Такой кузнечный завод является универсальным с точки зрения широкой но менклатуры и развесов штампованных поковок, однако каждый его цех спе циализирован на определенный вид технологического процесса, определен ный развес поковок или изготовление поковок узкого диапазона типоразме ров (цех автоматических линий).

По номенклатуре выпускаемой продукции кузнечные заводы могут быть отраслевыми и межотраслевыми. Отраслевые кузнечные заводы про изводят продукцию для нужд одной отрасли (например, автомобильной

222

или авиационной) или одного крупного промышленного комплекса од ной отрасли (например, крупный комплекс заводов по производству большегрузных автомобилей).

Межотраслевые кузнечные заводы производят продукцию для нужд не скольких отраслей промышленности либо по территориальному признаку, либо по признаку однородности номенклатуры поковок (например, центро куз тяжелых поковок или завод штамповых кубиков для нескольких отрас лей). Заводы, создаваемые по территориальному признаку, производят про дукцию для нужд одного экономического района или нескольких близлежа щих экономических районов. Межотраслевой центрокуз может быть предна значен для снабжения поковками заводов одного крупного промышленного узла или промышленно развитого города (нескольких городов).

Самостоятельные кузнечные заводы имеют более высокий уровень спе циализации, чем комплексные заготовительные. Чем больше разных видов заготовительных производств сконцентрировано на одном централизованном заводе, тем ниже уровень его технологической специализации.

Обработкой давлением получают заготовки с помощью ковки, штамповки и специальных процессов.

Перед ковкой и штамповкой исходный металл (слитки, прутки и др.) го товят к обработке: производят зачистку металла, разрезают на части, выбира ют температурный режим и тип нагревательного устройства.

Т а б л и ц а 14.1. Допуски на длину заготовок (размеры, мм)

Диаметр или сторона |

|

|

Допуски ( ) при длине заготовки |

|

|

||||||

квадрата |

До 300 |

300 |

600 |

|

600 |

1000 |

|

>1000 |

|||

|

|

|

|

||||||||

|

|

При разрезке на пресс<ножницах |

|

|

|

|

|

||||

До 25 |

До 0,8 |

0,8... |

1 |

|

1... |

1,5 |

|

1,5... |

2 |

||

25 |

...40 |

0,8 |

...1 |

1... |

1,5 |

|

1,5... |

2 |

|

2... |

2,5 |

40... |

70 |

1... |

1,5 |

1,5... |

2 |

|

2... |

2,5 |

|

2,5... |

3 |

70... |

100 |

1,5... |

2 |

2... |

2,5 |

|

2,5... |

3 |

|

3... |

3,5 |

100... |

150 |

2... |

2,5 |

2,5... |

3 |

|

3... |

3,5 |

|

3,5... |

4 |

150... |

200 |

2,5... |

3 |

3... |

3,5 |

|

3,5... |

4 |

|

4... |

4,5 |

|

|

При разрезке в штампах на прессах |

|

|

|

|

|

||||

До 10 |

0,5... |

0,6 |

0,6... |

0,7 |

|

0,7... |

0,8 |

|

0,8... |

0,9 |

|

10... |

20 |

0,6... |

0,7 |

0,7... |

0,8 |

|

0,8... |

0,9 |

|

0,9... |

1 |

20... |

30 |

0,7... |

0,8 |

0,8... |

0,9 |

|

0,9... |

1 |

|

1... |

1,2 |

30... |

40 |

0,8... |

0,9 |

0,9... |

1 |

|

1... |

1,1 |

|

1,2... |

1,5 |

|

При разрезке на дисковых, ленточных и ножовочных механических пилах |

|

|

||||||||

До 50 |

0,8 |

0,8... |

1 |

|

1... |

1,3 |

|

1,3... |

1,5 |

||

50... |

70 |

0,8... |

1 |

1... |

1,3 |

|

1,4... |

1,5 |

|

1,5... |

1,8 |

70... |

100 |

1... |

1,3 |

1,3... |

1,5 |

|

1,5... |

1,8 |

|

1,8... |

2 |

100... |

130 |

1,2... |

1,4 |

1,4... |

1,6 |

|

1,6... |

1,8 |

|

1,9... |

2,1 |

130... |

160 |

1,3... |

1,5 |

1,5... |

1,8 |

|

1,8... |

2,0 |

|

2... |

2,5 |

Зачистка металла от поверхностных дефектов предупреждает появление брака в деталях. Применяют различные способы зачистки: огневую с нагре вом и без нагрева, пневматическим молотком, на фрезерном станке, абразив

223

Powered by TCPDF (www.tcpdf.org)

ными кругами. Зачистка абразивными кругами в 2...3 раза дороже зачистки пневматическим молотком, а стоимость огневой зачистки без предваритель ного нагрева на 30...40 % ниже стоимости зачистки пневматическим молот ком и примерно одинакова со стоимостью зачистки пневматическим молот ком с предварительным нагревом.

Разрезка металла на части выполняется на пилах и ножницах, газопламен ным, электроискровым и анодно механическим методами. В табл. 14.1 приведе ны допуски на длину заготовок при разрезке.

Ковкой получают поковки простой формы массой до 250 т с большими напусками. Применяя специальный инструмент, уменьшают напуски. При пуски и допуски на поковки, изготовляемые на молотах, от 5 12 до 34

12 до 34  10 мм,

10 мм,

а на поковки, изготовляемые на прессах, от 10  3 до 80

3 до 80  30 мм; для необра батываемых участков предельные отклонения снижают на 25...50 %. С приме нением подкладных штампов (закрытых и открытых) получают поковки мас сой до 150 кг (главным образом мелкие до 5 кг) с относительной сложной формой без напусков: припуски — от 3 мм и выше, допуски

30 мм; для необра батываемых участков предельные отклонения снижают на 25...50 %. С приме нением подкладных штампов (закрытых и открытых) получают поковки мас сой до 150 кг (главным образом мелкие до 5 кг) с относительной сложной формой без напусков: припуски — от 3 мм и выше, допуски  11,5 мм.

11,5 мм.

Мощность кузнечного завода (определенного типа), обеспечивающая дости< жение наивысших производственных показателей, практическое улучшение ко< торых не может быть достигнуто дальнейшим увеличением мощности, являет< ся оптимальной, величина которой зависит прежде всего от серийности про изводства и средней массы поковок (табл. 14.2).

Т а б л и ц а 14.2. Мощности кузнечных заводов по производству штампованных

поковок

Серийность |

Оптимальная мощность, тыс. т, при средней массе поковок, кг |

|||

|

|

|

||

производства |

До 2,5 |

2,5...6,3 |

> 6,3 |

|

|

||||

|

|

|

|

|

Крупносерийное |

100 |

100...200 |

200...300 |

|

Серийное |

100...150 |

150...200 |

||

|

||||

Серьезным фактором, ограничивающим мощность центрокузов, является радиус производственных связей, т. е. расстояние до заводов потребителей. Практические и расчетные данные показывают, что оптимальным расстояни ем является радиус перевозок поковок до 1000 км. Перевозки на большие расстояния приводят к уменьшению эффективности деятельности кузнечного завода.

Кузнечные цеха, входящие в состав центрокуза, должны иметь мощность выше оптимальной (табл. 14.3 и 14.4).

Т а б л и ц а 14.3. Производственные подразделения кузнечного

производства

Наименование |

Выпуск поковок в год, |

Численность |

Общая площадь, м3 |

||||

подразделений |

тыс. т |

работающих, чел. |

|||||

|

|

||||||

|

|

|

|

|

|

|

|

Завод |

100... |

500 |

1000 |

...5000 |

50 000... |

200 000 |

|

Корпус |

20... |

200 |

400... |

2000 |

10 000... |

75 000 |

|

Цех |

10... |

100 |

200... |

1000 |

5000... |

30 000 |

|

Отделение |

1... |

10 |

40... |

200 |

1000... |

5000 |

|

Участок |

0,1... |

1 |

8... |

40 |

200... |

1000 |

|

|

|

|

|

|

|

|

|

224

Т а б л и ц а 14.4. Рекомендуемые мощности кузнечно прессовых цехов

Максимальная масса |

|

Средняя масса поковок, кг |

|

Мощность, тыс. т |

поковок, кг |

|

|

||

|

|

|

|

|

|

|

|

||

Цеха с горячештамповочными кривошипными прессами или гидровинтовыми |

||||

|

|

пресс<молотами |

|

|

|

|

|

|

|

6,3 |

|

0,4 |

|

10...15 |

|

|

|

|

|

10 |

|

1,0 |

|

15...20 |

|

|

|

|

|

16 |

|

2,5 |

|

20...30 |

|

|

|

|

|

25 |

|

4,0 |

|

30...40 |

|

|

|

|

|

63 |

|

>4,0 |

|

40...50 |

|

|

|

|

|

|

Цеха с горизонтально<ковочными машинами |

|

||

|

|

|

|

|

10 |

|

1,0 |

|

10...15 |

|

|

|

|

|

25 |

|

2,5 |

|

15...20 |

|

|

|

|

|

40 |

|

4,0 |

|

20...30 |

|

|

|

|

|

>40 |

|

>4,0 |

|

30...40 |

|

|

|

|

|

|

Цеха с пневматическими молотами |

|

||

|

|

|

|

|

63 |

|

6,3 |

|

30...40 |

|

|

|

|

|

100 |

|

10,0 |

|

40...60 |

|

|

|

|

|

100 |

|

10,0 |

|

60...80* |

|

|

|

|

|

630 |

|

25,0 |

|

80...100* |

|

|

|

||

Цеха с ковочными молотами, оснащенными ковочными манипуляторами |

||||

|

|

|

|

|

250 |

|

25 |

|

10...15 |

|

|

|

|

|

400 |

|

40 |

|

10...20 |

|

|

|

|

|

1000 |

|

100 |

|

15...25 |

|

|

|

|

|

1600 |

|

160 |

|

20...30 |

|

|

|

|

|

Цеха с гидравлическими ковочными прессами, оснащенными ковочными манипуляторами с применением дистанционного и программного управления

2000** |

100 |

15...20 |

|

|

|

12 000** |

400 |

20...30 |

|

|

|

28 000** |

2500 |

30...40* |

|

|

|

58 000** |

6300 |

40...60* |

|

|

|

120 000** |

16 000 |

60...70* |

|

|

|

250 000** |

25 000 |

70...90* |

|

|

|

* — при работе в три смены.

** — максимальная масса слитка, кг.

14.2.Оборудование кузнечных цехов свободной ковки

Сведения о кузнечно штамповочном оборудовании общего назначения приведены в табл. 14.5. Выбор конкретного оборудования зависит от сложно сти поковок планируемых к производству.

225

Powered by TCPDF (www.tcpdf.org)

Т а б л и ц а 14.5. Ковочно штамповочное оборудование

общего назначения

Оборудование |

ГОСТ |

Масса или энергия |

|

падающих частей, усилие |

|||

|

|

||

|

|

|

|

Молоты: |

|

|

|

ковочные |

9752—75 |

1...8 т |

|

|

|

|

|

штамповочные |

7024—75 |

0,63...25 т |

|

Прессы: |

|

|

|

ковочные гидравлические |

7284—80 |

5...50 мН |

|

|

|

|

|

горячештамповочные кривошипные |

6809—70 |

6,3—80 мН |

|

|

|

|

|

однокривошипные закрытые |

10026—75 |

1...25 мН |

|

|

|

|

|

Машины: |

|

|

|

горизонтально ковочные с вертикальным |

7023—90 |

1...31,5 мН |

|

разъемом матриц |

|

|

|

|

|

|

|

вертикально ковочные |

— |

0,2...2 мН |

|

|

|

|

Сложность поковок определяют по схеме классификации (рис. 14.1). Наи более простыми являются поковки постоянного сечения, получаемые протяж кой с одновременной кантовкой на 90о или без кантовки (группа I). К этой группе относят все гладкие валы и кованые заготовки прямоугольного сечения. Поковки, получаемые осадкой или протяжкой переменного сечения, относят к II группе: плоские диски, ступенчатые валы с одним двумя уступами.

Более сложными являются поковки с прошитым отверстием (кольца, шестерни), в виде всесторонне прокованных кубиков (штамповые и другие кубики, прямоугольные пластины), а также поковки рычагов с головками и изогнутые простого постоянного сечения. Эти поковки относятся к III группе.

Поковки, изготовляемые прошивкой с последующей вытяжкой на оправ ке, многоступенчатые валы, пластины с выступами, гнутые скобы входят в IV группу.

Получаемые прошивкой с последующей раскаткой кольца, валики или стержни с фланцами большого диаметра и малой высоты, рычаги и тяги с двумя головками или бобышками отнесены к V группе.

Поковки, сочетающие в различных комбинациях элементы поковок пер вых пяти групп, требующие для своего изготовления специального инстру мента для формовки и специальных приспособлений, включены в состав VI—IX групп. Это, как правило, сложные рычаги переменного сечения с раз личными по форме бобышками, коленчатые валы, ступенчатые кольца, ско бы переменного сечения, грузовые крюки и т. п.

Прессовые поковки разделены на пять групп. По конфигурациям и слож ности изготовления прессовые поковки I и II групп соответствуют молотовым поковкам I и II групп; прессовые поковки III группы — молотовым поковкам III—IV групп; прессовые поковки IV группы — молотовым поковкам V—VI групп; прессовые поковки V группы — молотовым поковкам VII, VIII групп и частично IХ группы.

Для изготовления из прокатанных заготовок поковок малой массы приме няют ковочные пневматические молоты (табл. 14.6), а из поковок средней

226

Рис. 14.1. Группы сложности кованых поковок

массы — ковочные паровоздушные молоты двойного действия (табл. 14.7). Для изготовления средних и крупных поковок из прокатанных заготовок и слитков применяют ковочные гидравлические прессы.

По типу станины различают одностоечные и четырехколонные прессы. В отдельных случаях могут применяться специальные двухколонные прес сы. Одностоечные прессы (табл. 14.8) изготовляют усилием 1961...11768 кН и применяют преимущественно для изготовления поковок методом про тяжки.

Гидравлические ковочные прессы четырехколонные (табл. 14.9) применя ют для изготовления крупных поковок из слитков. Прессы подобного типа изготовляют усилием 7845...147100 кН.

227

Powered by TCPDF (www.tcpdf.org)