[Sibikin_M.YU.]_Sovremennoe_metalloobrabatuevayush(BookZZ.org)

.pdf

Рис. 5.4. Общий вид |

|

|

|

Рис. 5.5. |

Общий вид |

|

|||||

станка модели |

|

|

|

|

|||||||

|

|

|

станка электроэрозион |

|

|||||||

4Л723ФИ 01 |

|

|

|

|

|||||||

|

|

|

ного с УЦИ |

|

|

||||||

|

|

|

|

|

|

|

|

||||

Т а б л и ц а 5.4. Электроэрозионные станки |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Модель |

|

Размер заготовки, мм |

|

Диаметр |

проволоки электрода, мм |

Число управляемых координат |

|

|

Габариты (Д Ш В), мм |

|

Масса, кг |

|

|

|

|

|

|

|

|

|

|

|

|

ВЭСТ 240 3 |

250 |

160 |

80 |

0,05...0,3 |

3 |

|

2524 |

800 |

1950 |

1050 |

|

СК 96Ф 3 (4733Ф3) |

460 |

410 |

150 |

0,05...0,3 |

3 |

|

4060 |

1815 |

1940 |

2230 |

|

4Л723Ф11 01 |

550 |

400 |

275 |

Стол |

1 |

|

3200 |

3085 |

2960 |

3790 |

|

|

|

|

|

400 |

630 |

|

|

|

|

|

|

4Л723Ф3 02 с ЧПУ |

550 |

400 |

275 |

Стол |

3 |

|

3250 |

3085 |

2960 |

3790 |

|

|

|

|

|

400 |

630 |

|

|

|

|

|

|

5.4.Зарубежные станки ультразвуковой обработки

Концерн DMG (Германия) является одним из самых значительных произ водителей металлообрабатывающих станков и предлагает наряду с техноло гиями токарной и фрезерной современные технологии лазерной и ультразву ковой обработки. Программа поставок концерна DMG включает в себя как станки невысокой ценовой категории, которые продаются на мировых рын ках в больших количествах, так и высокотехнологичные станки для сложней ших заданий по обработке. Целым рядом инноваций концерн DMG удовле творяет любые потребности рынка. Токарные, фрезерные, ультразвуковые и лазерные станки решают самые разнообразные задания по обработке; произ водят точные детали для автомобильной промышленности и обрабатывают корпусы мобильных телефонов в отрасли телекоммуникаций. Они произво дят формованные детали для лыжных креплений, обрабатывают детали для турбин в аэрокосмической промышленности, искусственные тазобедренные

120

суставы в медицинской технике; обрабатывают лазером микрополости для электронной промышленности. Процесс ультразвуковой обработки жестких, но хрупких материалов, таких, например, как стекло, техническая керамика или жесткий металл, хорошо освоен предприятиями концерна DMG.

Ультразвуковая полная обработка так называемых Advanced Materials (ке рамика, стекло, твердые металлы, закаленная сталь, кремний, композицион ные материалы, корунд и т.д.) предлагает новые возможности производства. Благодаря применению ультразвуковой серии (в настоящее время четыре мо дели станков для трехосевой и пятиосевой обработок) возможна экономия шагов обработки, повышение до пяти раз производительности при одновре менном снижении механических усилий для достижения требуемого качества поверхности.

Компанией представлены два пятиосевых станка: Ultrasonic 70 5 и Ultrasonic 100 5 (табл. 5.5).

С помощью двух дополнительных высокодинамичных осей NC поворот ного круглого стола в станке Ultrasonic 70 5 осуществляется пятиосевая пяти сторонняя полная обработка. Благодаря новейшей разработке зажима инстру мента (Ultrasonic Aktor System) на базе HSK A63 реализуется комбинация как ультразвуковой, так и традиционной обработки на одном станке. Все пя тиосевые станки в стандартном исполнении комплектуются специальным гибридным обрабатывающим шпинделем и автоматическим сменщиком ин струмента с 2  16 местами в инструментальном магазине.

16 местами в инструментальном магазине.

Т а б л и ц а 5.5. Технические характеристики станков Ultrasonic

Параметры |

Модели станков |

||

Ultrasonic 70 5 |

Ultrasonic 100 5 |

||

|

|||

|

|

|

|

Перемещения по осям X, Y, Z, мм |

760/600/520 |

1000/1000/1000 |

|

Диапазон частоты вращения, мин–1: |

|

|

|

Ultrasonic |

До 8000 |

До 8000 |

|

обычно |

До 18 000 |

До 18 000 |

|

Крепление шпинделя |

HSK 63A |

HSK 63A |

|

Мощность привода (40/100 % ED), кВт |

35/25 |

28/19 |

|

Ультразвуковые диапазоны частот, кГц |

16,5...30 |

16,5...30 |

|

Максимальная высокочастотная мощность ульт |

300 |

300 |

|

развукового генератора, Вт |

|

|

|

Скорость подачи по осям X, Y, Z, м/мин: |

|

|

|

рабочая |

20 |

20 |

|

быстрых перемещений |

50 |

50 |

|

Емкость инструментального магазина |

2 16 (92) |

40 |

|

Крепление инструмента |

HSK S63/HSK A63 |

HSK S63/HSK A63 |

|

Максимальный диаметр инструмента, мм |

105 |

105 |

|

Алгоритмы процесса |

ADC/ACC |

ADC/ACC |

|

Система ЧПУ (DMG Control Panel) |

Sinumerik 8400 |

Sinumerik 8400 |

|

|

powerline |

powerline |

|

С помощью Ultrasonic обрабатывающего шпинделя USB 6000 на базе вы сокотехнологичного станка «механическое» силовое движение трансформиру ется в колебательное. Ультразвуковые колебания шпинделя передаются на ал

121

мазный инструмент и вращательное движение обрабатывающего инструмен та. С помощью дополнительной кинематической схемы эти колебания преоб разуются в осевое. При номинальной частоте в 200 кГц алмазный инструмент совершает 20 000 колебаний в секунду. Ротация инструмента и внутренний подвод охлаждающей жидкости через середину инструмента гарантируют оп тимальный отвод снятых частичек изделия из зоны обработки. Постоянное прерывание контакта между инструментом и изделием приводит к сравни тельно меньшим термическим напряжениям в сравнении с традиционными методами обработки и бережет инструмент и изделие. Меньше повреждается и обрабатываемый материал.

Обработка ультразвуком высокотехнологичных материалов открывает но вые возможности в автомобильной, оптической, полупроводниковой и меди цинской промышленности, а также при производстве инструментов и пресс форм.

Станок Ultrasonic 100 5 обеспечивает полную пятиосевую обработку с пе ремещением до 1000 мм по осям X, Y, Z.

Основные достоинства станков Ultrasonic:

промышленная обработка с высокой производительностью таких твер дых материалов повышенной прочности, как керамика, стекло, кремний, твердый сплав, закаленная сталь, комбинированный материал, корунд, сап фир, синтетический рубин и т.д.;

промышленная обработка с высокой производительностью таких твер дых материалов повышенной прочности, как керамика, стекло, кремний, твердый сплав, закаленная сталь, комбинированный материал, корунд, сап фир, синтетический рубин и т.д.;

минимальные силовые затраты благодаря непрерывному размыканию контакта между инструментом и заготовкой (вдвое увеличивает срок службы инструмента);

минимальные силовые затраты благодаря непрерывному размыканию контакта между инструментом и заготовкой (вдвое увеличивает срок службы инструмента);

увеличение производительности в пять раз по сравнению с обычными методами обработки твердых материалов повышенной прочности;

увеличение производительности в пять раз по сравнению с обычными методами обработки твердых материалов повышенной прочности;

отличное качество обрабатываемой поверхности (Ra < 0,2 мкм) без дальнейшей полировки;

отличное качество обрабатываемой поверхности (Ra < 0,2 мкм) без дальнейшей полировки;

непрерывный контроль технологического процесса с помощью алгорит мов ADC (Adaptive Control), ACC (Acoustic Control) и АРС (Automatic Pressure Control) (USB 12) позволяет осуществлять безлюдное производство;

непрерывный контроль технологического процесса с помощью алгорит мов ADC (Adaptive Control), ACC (Acoustic Control) и АРС (Automatic Pressure Control) (USB 12) позволяет осуществлять безлюдное производство;

система «Ultrasonic Aktor System» на основе новой разработки конуса HSK 63S позволяет одновременно проводить на станке ультразвуковую обра ботку Ultrasonic и традиционное фрезерование;

система «Ultrasonic Aktor System» на основе новой разработки конуса HSK 63S позволяет одновременно проводить на станке ультразвуковую обра ботку Ultrasonic и традиционное фрезерование;

применение конуса Ultrasonic HSK 63S Aktor уменьшает время смены инструмента на 10 с, обеспечивает высокую точность вращения и стабиль ность повторяемости;

применение конуса Ultrasonic HSK 63S Aktor уменьшает время смены инструмента на 10 с, обеспечивает высокую точность вращения и стабиль ность повторяемости;

осуществляется полная обработка благодаря гибкому Ultra sonic свер лению, фрезерованию и шлифованию на одном станке;

осуществляется полная обработка благодаря гибкому Ultra sonic свер лению, фрезерованию и шлифованию на одном станке;

полное предложение компании (Ultrasonic технология, Turn key solutions, алмазные инструменты) для обработки высокотехнологичных материалов.

полное предложение компании (Ultrasonic технология, Turn key solutions, алмазные инструменты) для обработки высокотехнологичных материалов.

122

Г Л А В А 6

СТАНКИ РЕЗЬБООБРАБАТЫВАЮЩИЕ

6.1.Назначение и классификация резьбообрабатывающих станков

В машиностроении нарезание резьбы проводят на токарно винторезных, токарных, сверлильных станках, но в основном на резьбообрабатывающих станках, которые по классификатору (см. табл. 1.5) относят к пятой группе. Основными типами резьбообрабатывающих станков являются резьбонарез ные, резьбофрезерные, гайконарезные, резьбо и червячно шлифовальные станки.

Технические характеристики наиболее распространенных моделей резьбо нарезных и резьбофрезерных станков и полуавтоматов приведены в табл. 6.1, гайконарезных автоматов — в табл. 6.2, а резьбо и червячно шлифовальных станков — в табл. 6.3.

Т а б л и ц а 6.1. Резьбонарезные и резьбофрезерные станки

и полуавтоматы

|

|

|

Модели станков |

|

|

|

Параметр |

|

|

|

|

|

|

5991 |

5993 |

5994 |

|

2054М |

2056 |

|

|

|

|||||

|

5991П |

5993П |

5994П |

|

||

|

|

|

|

|||

|

|

|

|

|

|

|

Диаметр нарезаемой резь |

М4...М16 |

М12...М42 |

М24...М76 |

|

(М6) |

(М18) |

бы |

|

|

|

|

|

|

|

|

|

|

|

|

|

Шаг нарезаемой резьбы, |

0,75... 2 |

1,75...4 |

3...6 |

|

0,4...1,25 |

1...3,5 |

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Частота вращения шпин |

1,5...8,33 |

0,75...4,16 |

0,26...1,5 |

|

3,73...37,33 |

1,86...18,66 |

деля инструмента, с–1 |

|

|

|

|

|

|

Скорость рабочего пере |

300...450 |

300...450 |

250...450 |

|

— |

— |

мещения каретки, мм/мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

Масса, кг |

980 |

1350 |

1470 |

|

310 |

450 |

|

1060 |

1350 |

1900 |

|

|

|

|

|

|

|

|

|

|

Параметры |

|

|

Модели станков |

|

|

|

|

|

|

|

|

|

|

2Е056 |

5Б63 |

5Б63Г |

|

5Б64 |

5Б65 |

|

|

|

|||||

|

|

|

|

|

|

|

Диаметр нарезаемой резь |

(М18) |

(М80) |

(М80) |

|

(М15) |

(М200) |

бы, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Шаг нарезаемой резьбы, |

0,5...3 |

(5) |

(5) |

|

(6) |

(6) |

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Наибольшая длина на |

— |

50 |

50 |

|

75 |

75 |

резаемой резьбы, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

123

Окончание табл. 6.1

Параметры |

|

|

Модели станков |

|

|

|

|

|

|

|

|

|

|

2Е056 |

5Б63 |

5Б63Г |

|

5Б64 |

5Б65 |

|

|

|

|||||

|

|

|

|

|

|

|

Частота вращения шпин |

1,86...18,66 |

2,66...41,66 |

1,33...10,50 |

|

1,05...16,66 |

0,83...13,33 |

деля инструмента, с–1 |

|

|

|

|

|

|

Частота вращения шпин |

— |

0,005...0,266 |

0,005...0,166 |

|

0,002...0,133 |

0,001...0,083 |

деля заготовки, с–1 |

|

|

|

|

|

|

П р и м е ч а н и е. В скобках приведены наибольшие диаметр и шаг резьбы.

Т а б л и ц а 6.2. Гайконарезные автоматы

Параметр |

|

Модель станка |

|

||

|

|

|

|

||

2061 |

2062 |

2063 |

2064 |

||

|

|||||

|

|

|

|

|

|

Диаметр нарезаемой резь |

М3...М5 |

М6...М10 |

М12...М20 |

М24...М30 |

|

бы, мм |

|

|

|

|

|

|

|

|

|

|

|

Частота вращения шпинде |

6,66...37,33 |

4,66...15 |

1,66...9,33 |

1,76...5,58 |

|

ля, с–1 |

|

|

|

|

|

Производительность, шт./ч |

4500...6500 |

1980...4000 |

950...1900 |

480...880 |

|

|

|

|

|

|

|

Мощность электродвигате |

0,6 |

1,1 |

3 |

5,5 |

|

ля, кВт |

|

|

|

|

|

|

|

|

|

|

|

Масса, кг |

295 |

370 |

640 |

985 |

|

|

|

|

|

|

|

Резьбонарезные и резьбофрезерные станки и полуавтоматы (см. табл. 6.1), гайконарезные автоматы (см. табл. 6.2) предназначены для нарезания наруж ной и внутренней резьб.

Станки мод. 5Б63, 5Б3Г, 5Б64, 5Б65 (см. табл. 6.1) используют как резьбо фрезерные полуавтоматы, а остальные модели, характеристики которых при ведены в этой таблице, — как резьбонарезные. По конструктивному исполне нию станки мод. 2054М, 2056, 2Е056 — вертикальные резьбонарезные, остальные — горизонтальные резьбонарезные полуавтоматы.

Все гайконарезные автоматы, технические характеристики которых при ведены в табл. 6.2, — двухшпиндельные и предназначены для нарезания пра вой метрической и дюймовой резьб в шестигранных гайках.

Технические параметры резьбо и червячно шлифовальных станков, представленные в числителе табл. 6.3, относятся к шлифованию наружных резьб, в знаменателе — к шлифованию внутренних резьб. Полуавтоматы мод. 5П822 и 5П821 повышенной точности предназначены для шлифования толь ко наружной цилиндрической резьбы без затылования и конусного шлифова ния. Полуавтомат мод. 5897 и специальный станок мод. МВ139 предназначе ны для шлифования резьбы на метчиках. На станке мод. 5Д822В шлифуют внутренние резьбы. Полуавтомат мод. 5К881 и станки мод. 5887, 5887В ис пользуют как червячно шлифовальные, причем степень точности шлифова ния червяков на станке мод. 5К881 — 5 для однозаходных червяков и 6 для многозаходных, на мод. 5887 и 5887В степень точности — 4 для однозаходных и 5 для многозаходных червяков.

124

Т а б л и ц а 6.3. Резьбо и шлифовальныечервячно станки

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Модели станков |

|

|

|

|

|

|

|

|

|

||||||

Параметр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

5К822В; |

|

5К821В; |

|

5Д822В |

5897 |

|

5К823В |

МВ139 |

5К881 |

5887; |

|||||||||||||||||||||||

|

|

|

5П822 |

|

5П821 |

|

|

5887В |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

Наибольшие размеры устанавливаемой заготовки, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

диаметр |

200 |

|

|

|

125 |

|

|

200 |

|

10 |

...33 |

320 |

|

|

20 |

|

125 |

320 |

||||||||||||||||

|

1609 |

|

|

120 |

|

|

160 |

|

|

|

|

|

280 |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

длина |

500 |

|

|

|

360 |

|

|

1500 |

|

80... |

|

280 |

1000 |

|

|

90 |

|

360 |

1000 |

|||||||||||||||

Диаметр шлифуемых резьб кругом, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

Однониточным |

|

3...150 |

|

|

|

2... |

95 |

|

20... |

150 |

|

— |

30... |

320 |

|

— |

— |

|

— |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30... |

125 |

|

30... |

80 |

|

30... |

125 |

|

|

|

|

70... |

220 |

|

|

|

|

|

|

|

|||||||||||||

Многониточным |

10... |

120 |

|

10... |

65 |

|

20... |

120 |

|

|

— |

30... |

320 |

|

|

— |

— |

|

— |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Шаг шлифуемых резьб однониточным кругом: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

метрической |

|

0,25... |

24 |

0,25... |

12 |

1,5... |

24 |

|

0,5 |

|

1... |

75 |

|

0,2 2... |

— |

|

— |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

1... |

6 |

|

|

|

|

0,5... |

6 |

|

|

1... |

6 |

|

3,5 |

|

1... |

6 |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

дюймовой (число ниток на 1 ) |

28... |

3 |

|

|

28... |

4,5 |

|

14... |

3 |

|

|

— |

24... |

3 |

|

|

— |

— |

|

— |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

модульной |

0,3п... |

14п |

0,3п... |

4п |

1п... |

14п |

|

— |

0,5п... |

25п |

|

— |

— |

|

— |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Многониточным кругом |

|

1... |

4 |

|

|

|

|

1... |

4 |

|

|

1,5... |

4 |

|

|

— |

1... |

4 |

|

|

|

— |

— |

|

— |

|||||||||

|

|

1... |

3 |

|

|

|

|

1... |

3 |

|

|

|

1... |

3 |

|

|

|

|

|

|

1... |

6 |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

Модуль шлифуемых червяков |

|

|

|

— |

|

|

|

|

— |

|

— |

|

|

— |

|

— |

1 6... |

1 |

...16 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

Наибольший диаметр шлифуемых червя |

|

|

|

— |

|

|

— |

|

— |

|

— |

|

|

— |

|

— |

125 |

50... |

320 |

|||||||||||||||

ков, мм

512

6.2. Способы резьбообрабатывания

Способы резьбообрабатывания, применяемый при этом резьбонарезной инструмент и резьбообрабатывающие станки весьма разнообразны.

Образование резьбы способами нарезания и фрезерования производят для наружной резьбы — резьбовыми резцами, винторезными головками, гребен чатыми и дисковыми резьбовыми фрезами, круглыми плашками; для внут ренней резьбы — резцами, метчиками и гребенчатыми фрезами. Вихревые го ловки используют при нарезании одно и многозаходных винтов и червяков в условиях крупносерийного производства.

Способ накатывания наружных резьб плоскими плашками применяют на резьбонакатных станках и автоматах.

Способ накатывания резьбы накатными роликами используют для образова ния метрических резьб диаметром 3...68 мм с шагом р = 0,5...6,0 мм.

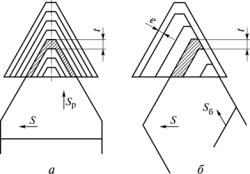

Глубина резания и подача. При нарезании резьбы резцами различают продольную подачу S, равную шагу резьбы р, и поперечную, определяющую глубину резания t, равную высоте резьбового профиля, при нарезании резь бы за один рабочий ход или части высоты профиля, соответствующей числу рабочих ходов i, необходимых для образования резьбы. При шаге резьбы

р 2,5 мм поперечная подача имеет радиальное направление Sp, и образова ние резьбы происходит по профильной схеме (рис. 6.1, а). При шаге резьбы

2,5 мм поперечная подача имеет радиальное направление Sp, и образова ние резьбы происходит по профильной схеме (рис. 6.1, а). При шаге резьбы

р> 2,5 мм черновые ходы выполняют по генераторной схеме с поперечной

подачей Sб, параллельной боковой стороне резьбового профиля (см. рис. 6.1, б), оставляя припуск е на чистовые рабочие ходы, срезаемые по профиль ной схеме. Число рабочих ходов выбирают по табл. 6.4 и 6.5.

Число рабочих ходов в табл. 6.4 указано для нарезания метрической резь бы для среднего класса точности. При нарезании точной резьбы число число вых ходов увеличивают. При нарезании внутренней метрической резьбы чис ло черновых ходов, указанных в таблице для наружной резьбы, увеличивают на один. При нарезании метрической резьбы на жаропрочной стали 12Х18Н9Т число ходов увеличивают на 30 %, а на закаленной — в 2—3 раза.

Число ходов в табл. 6.5 указано для нарезания крепежной метрической и трапецеидальной резьб средней точности. При нарезании точной метриче ской и трапецеидальной резьб, кроме указанного в таблице числа ходов, не

Рис. 6.1. Схемы нарезания резьбового профиля резцом:

а — профильная; б — генеральная

126

обходимо применять дополнительно два три зачистных хода при скорости ре зания 4 м/мин.

Т а б л и ц а 6.4. Рекомендации по выбору числа рабочих ходов

при нарезании метрической и трапецеидальной резьб по стали резьбовыми резцами с пластинами из твердого сплава Т15К6 и по чугуну — с пластинами из твердого сплава ВК6

|

|

|

|

Число рабочих ходов при наружной резьбе |

|||

Шаг резьбы р, мм |

|

метрическая |

|

трапецеидальная |

|||

|

|

I* |

|

II** |

I* |

|

II** |

|

|

Сталь конструкционная углеродистая и легированная |

|||||

1,5 |

|

3 |

|

|

— |

|

— |

2 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

3 |

|

5 |

|

2 |

5 |

|

3 |

4 |

|

6 |

|

6 |

|

||

|

|

|

|

|

|||

5 |

|

7 |

|

|

7 |

|

4 |

6 |

|

8 |

|

|

8 |

|

|

|

|

|

|

|

|||

8 |

|

|

|

|

10 |

|

5 |

10 |

|

— |

|

— |

12 |

|

|

12 |

|

|

14 |

|

6 |

||

|

|

|

|

|

|||

16 |

|

|

|

|

18 |

|

|

|

|

|

|

Чугун |

|

|

|

1,5 |

|

— |

|

— |

— |

|

— |

2 |

|

2 |

|

|

— |

|

— |

3 |

|

3 |

|

|

4 |

|

|

4 |

|

4 |

|

2 |

5 |

|

3 |

5 |

|

|

|

6 |

|

|

|

|

|

|

|

|

|

||

6 |

|

5 |

|

|

7 |

|

4 |

8 |

|

|

|

|

9 |

|

|

|

|

|

|

|

|

||

10 |

|

— |

|

— |

10 |

|

|

12 |

|

|

12 |

|

5 |

||

|

|

|

|

|

|||

16 |

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

|

* — черновые ходы, ** — чистовые.

Т а б л и ц а 6.5. Рекомендации по выбору числа рабочих ходов

при нарезании метрической и трапецеидальной резьб резцами из быстрорежущей стали

|

Сталь конструкционная угле |

Сталь конструкционная леги |

Чугун, бронза и латунь |

||||

|

|

родистая |

рованная и стальные отливки |

||||

Шаг резьбы р, |

|

|

|

||||

|

|

|

|

|

|

|

|

мм |

|

|

|

Число рабочих ходов* |

|

|

|

|

|

|

|

|

|

|

|

|

I |

|

II |

I |

II |

I |

II |

|

|

Крепежная метрическая наружная однозаходная резьба |

|

||||

|

|

|

|

|

|

|

|

1,25...1,5 |

4 |

|

2 |

5 |

3 |

4 |

2 |

1,75 |

5 |

|

3 |

6 |

4 |

5 |

|

2,0...3,0 |

6 |

|

7 |

3 |

|||

|

|

|

|

||||

3,5...4,5 |

7 |

|

|

9 |

|

|

|

5,0...5,5 |

8 |

|

4 |

10 |

5 |

6 |

4 |

6,0 |

9 |

|

|

12 |

|

|

|

|

|

|

|

|

|||

127

Окончание табл. 6.5

|

Сталь конструкционная угле |

Сталь конструкционная леги |

|

Чугун, бронза и латунь |

||||

|

|

родистая |

рованная и стальные отливки |

|

||||

Шаг резьбы р, |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

мм |

|

|

|

Число рабочих ходов* |

|

|

||

|

|

|

|

|

|

|

|

|

|

I |

|

II |

I |

II |

|

I |

II |

|

|

Трапецеидальная наружная однозаходная резьба |

|

|

||||

4 |

10 |

|

7 |

12 |

8 |

|

8 |

6 |

6 |

12 |

|

9 |

14 |

10 |

|

9 |

7 |

8 |

14 |

|

17 |

|

11 |

|||

|

|

|

|

|

||||

10 |

18 |

|

|

22 |

|

|

14 |

|

12 |

21 |

|

10 |

25 |

12 |

|

17 |

8 |

16 |

28 |

|

33 |

|

22 |

|||

|

|

|

|

|

||||

20 |

35 |

|

|

42 |

|

|

28 |

|

* См. сноску к табл. 6.4.

При нарезании многозаходных резьб указанное в таблице число ходов увеличивают на один два хода для каждого захода резьбы. При нарезании внутренней резьбы число ходов увеличивают: черновых — на 20...25 %; чисто вых — для метрической резьбы на один, а для трапецеидальной — на один с шагом до 8 мм и на два — с шагом более 8 мм.

Величины подач Sz на один резец при вихревом нарезании резцами во вращающихся головках приведены в табл. 6.6, на один зуб гребенчатой фре зы — в табл. 6.7, а на один зуб дисковой фрезы — в примечании к этой табли це. Метчики, плашки и резьбовые головки работают с самоподачей.

Т а б л и ц а 6.6. Рекомендуемые подачи при вихревом нарезании

метрической и трапецеидальной резьб резцами с пластинами из твердого сплава Т15К6 на стальных деталях

Механические свойства |

Подача на один |

|

||

|

стали |

Примечание |

||

|

резец Sz, мм |

|||

|

|

|

||

В, МПа |

|

НВ |

|

|

|

|

|

||

550 |

|

153...161 |

1,0...1,2 |

Бjольшие значения подач назначать при нарезании |

|

|

|

|

резьбы на жестких деталях, меньшие — на деталях пони |

650 |

|

179...192 |

0,8...1,0 |

|

|

женной жесткости |

|||

|

|

|

|

|

750 |

|

210...220 |

0,6...0,8 |

|

|

|

|||

|

|

|

|

|

850 |

|

235...250 |

0,4...0,6 |

|

|

|

|

|

|

Скорость резания, м/мин:

— при нарезании крепежной резьбы резцами с пластинами из твердого сплава

|

C i x |

|

|

(6.1) |

|

v |

v |

Kv |

; |

||

T m s y |

|||||

|

|

|

|

— при нарезании крепежной и трапецеидальной резьб резцами из быстро режущей стали

v |

Cv |

Kv |

; |

(6.2) |

|

T m t x s y |

|||||

|

|

|

|

128

Т а б л и ц а |

6.7. Рекомендуемые подачи Sz |

на один зуб гребенчатой резьбовой фрезы |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Диаметр нарезаемой резьбы, мм |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обрабатываемый |

|

|

До 30 |

|

|

|

|

30 |

...50 |

|

|

|

|

50... |

76 |

|

|

|

Более 76 |

|

||

материал |

|

|

|

|

|

|

|

|

Sz, мм, при шаге нарезаемой резьбы p, мм |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

До 1 |

1... |

2 |

2... |

3,5 |

До 1 |

1... |

2 |

2... |

4 |

До 1 |

1... |

2 |

2... |

4 |

До 2 |

2... |

4 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь, МПа: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

800 |

0,03... |

0,04 |

0,04... |

0,05 |

0,05... |

0,06 |

0,04... |

0,05 |

0,05... |

0,06 |

0,06... |

0,07 |

0,05... |

0,06 |

0,06... |

0,07 |

0,07... |

0,08 |

0,07... |

0,08 |

0,08... |

0,09 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

> 800 |

0,02... |

0,03 |

0,02... |

0,03 |

0,03... |

0,04 |

0,03... |

004 |

0,03... |

0,04 |

0,04... |

0,05 |

0,03... |

0,04 |

0,04... |

0,05 |

0,05... |

0,06 |

0,04... |

0,05 |

0,05... |

0,06 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Чугун: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

cерый |

0,05... |

0,06 |

0,06... |

0,07 |

0,07... |

0,08 |

0,06... |

0,07 |

0,07... |

0,08 |

0,08... |

0,09 |

0,07... |

0,08 |

0,08... |

0,09 |

0,09... |

0,10 |

0,09... |

0,10 |

0,10... |

0,12 |

ковкий |

0,04... |

0,05 |

0,05... |

0,06 |

0,06... |

0,07 |

0,05... |

0,06 |

0,06... |

0,07 |

0,07... |

0,08 |

0,06... |

0,07 |

0,07... |

0,08 |

0,08... |

0,09 |

0,08... |

0,09 |

0,08... |

0,09 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

П р и м е ч а н и я:

1.Для нарезания точных резьб подачу уменьшать на 25 %.

2.Подачу Sz на один зуб дисковой фрезы при нарезании трапецеидальной резьбы принимают равной 0,3—0,6 мм в зависимости от точности резьбы. Метчики, плаш ки и резьбовые головки работают с самоподачей.

912