[Sibikin_M.YU.]_Sovremennoe_metalloobrabatuevayush(BookZZ.org)

.pdf

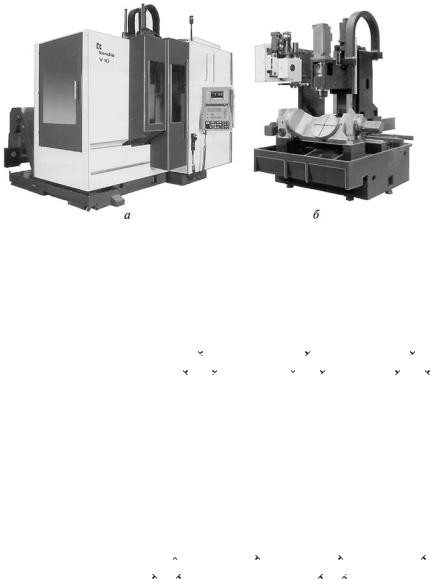

Рис. 8.7. Вертикально фрезерный 5 осевой обрабатывающий центр:

а— общий вид; б — со снятым корпусом

Та б л и ц а 8.22. Технические характеристики

вертикально фрезерных обрабатывающих центров с подвижной стойкой

Параметры |

|

|

|

|

Модель обрабатывающего центра |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ZM99 |

|

|

НМ 1060 |

|

|

|

URBAN 2500 |

||||

|

|

|

|

|

|

|

|

|

||||||

Рабочие размеры стола, мм |

|

|

660 400 |

|

1120 600 |

|

|

2800 500 |

||||||

Перемещение по осям X, Y, Z, мм |

|

660 |

400 |

510 |

|

1000 |

600 |

510 |

|

2500 500 |

610 |

|||

Скорость вращения, мин–1 |

|

|

100...6000 опц. |

|

100...6000 опц. |

|

|

100...6000 опц. |

||||||

|

|

|

8000/опц. 10 000 |

|

8000/опц. 10 000 |

|

14 000/опц. 24 000 |

|||||||

Мощность двигателя, кВт |

|

|

|

7,5 |

|

|

5,5...7,5 опц. 15 |

|

|

7,5...11 |

|

|||

Ускоренные перемещения, м/мин |

|

|

48 |

|

|

|

24 |

|

|

|

24 |

|

||

Магазин инструмента, шт. |

|

|

|

20 |

|

|

|

20 |

|

|

30/опц. 40/опц. 50 |

|||

|

|

|

|

|

|

|

|

|

||||||

Т а б л и ц а 8.23. Технические характеристики фрезерных станков |

|

|||||||||||||

станинного типа с ЧПУ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Параметры |

|

|

|

|

|

|

Модели станков |

|

|

|

|

|

||

G COSMOS 20 |

G MASTER 21 |

G MASTER 31 |

|

G MASTER 41 |

||||||||||

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

||||||

Размер стола, мм |

|

2000 |

700 |

2100 900 |

2600 900 |

|

3100 |

900 |

||||||

Размер Т паза стола, мм |

5 18 |

116 |

|

|

|

5 |

22 |

160 |

|

|

|

|||

Перемещение по осям, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

по X |

|

2000 |

|

2000 |

|

3000 |

|

|

|

|||||

|

|

|

|

|

|

4000 |

||||||||

по Y |

|

800 |

|

|

|

|

|

1000 |

|

|

|

|

|

|

по Z |

|

1000 |

|

|

|

1000/1500 |

|

|

|

|||||

Максимальная масса заготов |

|

4000 |

|

5000 |

|

6000 |

|

|

|

7000 |

||||

ки, кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конец шпинделя |

|

|

|

|

|

|

ISO 50 |

|

|

|

|

|

|

|

Скорость вращения шпинде |

|

|

|

|

|

|

3000/(до 15 000) |

|

|

|

|

|

||

ля, мин–1 (опц.) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мощность двигателя, кВт |

|

17/20,5 |

|

|

|

|

22/27 |

|

|

|

|

|||

Скорость быстрых перемеще |

|

24 |

|

|

|

|

|

20 |

|

|

|

|

|

|

ний, м/мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

180

|

|

|

|

|

|

|

|

|

|

Окончание табл. 8.23 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Параметры |

|

|

|

|

Модели станков |

|

|

||||

|

G COSMOS 20 |

|

G MASTER 21 |

|

G MASTER 31 |

G MASTER 41 |

|||||

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

Позиционирование, мм |

|

0,010 |

|

|

|

|

0,015 |

|

|

||

Повторяемость, мм |

|

0,007 |

|

|

|

|

0,008 |

|

|

||

Инструмент |

|

|

(Автоматическая поворотная головка (2,5о/2,5о)) |

||||||||

Магазин (опц.), шт. |

|

20 |

|

24; 30; 40 |

|

|

|

|

|

||

Система ЧПУ на выбор |

|

|

Heidenhain, Fagor, Fanuc, Siemens |

||||||||

Т а б л и ц а |

8.24. Технические характеристики фрезерных станков |

||||||||||

|

|

|

|

|

|

|

|

|

|||

Параметры |

|

|

|

|

Модели станков |

|

|

||||

|

|

G GALAXY 22 |

|

|

G GALAXY 32 |

|

G GALAXY 42 |

||||

Размер стола, мм |

2200 1000 |

|

3200 |

1000 |

|

4200 1000 |

|||||

Размер Т паза стола, мм |

|

|

|

7 22 |

40 |

|

|

|

|||

Перемещения по осям, мм: |

|

|

|

|

|

|

|

|

|

|

|

X |

|

2000 |

|

3000 |

|

|

4000 |

||||

Y |

|

|

|

1200 |

|

|

|

|

|||

Z |

|

|

|

1500 |

|

|

|

|

|||

Максимальная масса за |

7000 |

|

8500 |

|

|

10 000 |

|||||

готовки, кг |

|

|

|

|

|

|

|

|

|

|

|

Конец шпинделя |

|

|

|

|

ISO 50 |

|

|

||||

Скорость |

вращения |

|

|

|

|

3000/(до 15 000) |

|

|

|||

шпинделя, мин–1 (опц.) |

|

|

|

|

|

|

|

|

|

|

|

Мощность двигателя, кВт |

|

|

28/34,5 |

|

|

|

|||||

Скорость быстрых пере |

|

|

20 |

|

|

|

|

|

|||

мещений, м/мин |

|

|

|

|

|

|

|

|

|

|

|

Позиционирование, мм |

|

|

0,015 |

|

|

|

|

||||

Повторяемость, мм |

|

|

0,008 |

|

|

|

|

||||

Инструмент |

|

|

(Автоматическая поворотная головка (2,5о/2,5о)) |

||||||||

Магазин (опц.), шт. |

|

|

24; 30; 40; 60 |

|

|

|

|||||

Система ЧПУ на выбор |

|

Heidenhain, Fagor, Fanuc, Siemens |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

181

Г Л А В А 9

СТАНКИ СТРОГАЛЬНО ПРОТЯЖНОЙ ГРУППЫ

9.1.Назначение и классификация строгальных станков

Станки, предназначенные для обработки заготовок строганием, долблени ем и протяжкой, составляют седьмую группу металлорежущего оборудования по классификации табл. 1.5. Станки этой группы по конструктивному испол нению подразделяют на продольно строгальные одностоечные и двустоеч ные, поперечно строгальные, долбежные, горизонтальные протяжные, полу автоматы для внутреннего протягивания и вертикально протяжные полуавто маты для внутреннего и наружного протягивания. Продольно строгальные станки мод. 7210, 7212—7216 — двустоечные, а мод. 7110, 7112, 7116 — одно стоечные.

Все одностоечные и двустоечные продольно строгальные станки имеют угол поворота суппортов 60о. У станков мод. 7212Г и 7216Г наибольшее пере мещение гильзы головки составляет 200 мм, а подача кареток — бесступенча тая 20...125 мм/мин.

Отечественная промышленность производит следующие модели попереч< но<строгальных станков: 7А311, 7Е35, 7М36, 7Д36, 7Д36Ц, 7307, 7307Д, 7Д37Ц, 7310Д. Станки мод. 7А311 и 7Е35 — с механическим приводом, остальные — с гидравлическим. Для всех станков, кроме мод. 7А311, 7Е35 и 7307, скорость ползуна составляет 3...48 м/мин.

Различают строгальные станки универсальные и специализированные. К универсальным относят поперечно и продольно строгальные, а также дол бежные. Для обработки горизонтальных, вертикальных и наклонных поверх ностей деталей применяют поперечно строгальные станки.

Горизонтальные протяжные полуавтоматы для внутреннего протягивания представлены моделями 7Б55, 7Б66У, 7Б56, 7Б56У, 7Б56САУ, 7Б57 и 7Б58. Полуавтоматы мод. 7Б55У и 7Б56У являются модификацией полуавтоматов соответственно мод. 7Б55 и 7Б56 и отличаются отсутствием приставной ста нины с механизмом автоматического подвода и отвода протяжки. Вертикаль< ные протяжные полуавтоматы для внутреннего и наружного протягивания характеризуются в основном следующими моделями: 7Б64, 7Б65, 7Б66, 7Б67, 7Б68, 7Б74, причем модели 7Б64, 7Б65, 7Б66, 7Б67 предназначены для внут реннего протягивания, а остальные — для наружного. Полуавтоматы мод. 7В75Д и 7В76Д сдвоенные с двумя салазками и двумя подводными столами, работающими поочередно.

182

Долбежные станки станкостроительная промышленность выпускает сле дующих моделей: 7А412, 7Д430, 7Д450, 7410, 7414. Станки мод. 7Д430 и 7Д450 с гидравлическим приводом, остальные — с электроприводом. При этом станки мод. 7410 и 7414 имеют привод от регулируемых электродвигателей постоянного тока. У всех станков угол поворота стола составляет 360о.

9.2. Поперечно строгальные станки

Рассмотрим технические характеристики и конструктивные особенности поперечно строгального станка мод. 7Е35, предназначенного для обработки плоских и фасонных поверхностей на заготовках деталей небольших размеров в условиях единичного или мелкосерийного производства, например в инст рументальных и ремонтных цехах.

Технические характеристики станка мод. 7Е35

Наибольшая длина хода ползуна, мм ............................... |

520 |

Числа двойных ходов ползуна в 1 мин.............................. |

13,2; 19; 26,5; 37,5; 53; 75; 106; 150 |

Горизонтальные подачи стола за один двойной ход пол |

|

зуна, мм ......................................................................... |

0,2; 0,4; 0,6; 0,8; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0; |

|

2,2; 2,4; 2,6; 2,8; 3,0; 3,2; 3,4; 3,6; 3,8; 4,0 |

Вертикальные подачи суппорта за один двойной ход |

|

ползуна, мм ................................................................... |

0,16; 0,33; 0,50; 0,66; 0,83; 1,0 |

Мощность двигателя, кВт ................................................. |

5,5 |

КПД станка........................................................................ |

0,65 |

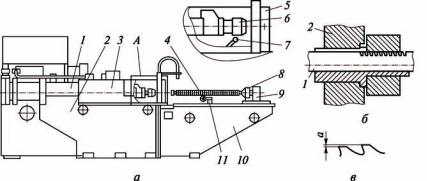

Основными частями поперечно строгального станка мод. 7Е35 (рис. 9.1) являются:

станина 6 — массивная чугунная отливка, имеющая внутри ребра и пе регородки для прочности и жесткости; внутри помещены привод станка, ко робка скоростей и кулисный механизм;

станина 6 — массивная чугунная отливка, имеющая внутри ребра и пе регородки для прочности и жесткости; внутри помещены привод станка, ко робка скоростей и кулисный механизм;

ползун 5 — чугунная пустотелая отливка, передвигающаяся по верхним горизонтальным направляющим станины; для обеспечения прочности внутри расположены ребра жесткости; от плавности и точности перемещения по на правляющим зависит качество обработки;

ползун 5 — чугунная пустотелая отливка, передвигающаяся по верхним горизонтальным направляющим станины; для обеспечения прочности внутри расположены ребра жесткости; от плавности и точности перемещения по на правляющим зависит качество обработки;

Рис. 9.1. Устройство поперечно строгального станка модели 7Е35:

1 — кронштейн; 2 — стол; 3 — резцедержатель; 4 — суппорт; 5 — ползун; 6 — станина; 7, 8 — механизмы горизонтальной и вертикальной подач соответственно

183

суппорт 4 с резцедержателем 3, в котором крепят резец, размещен в пе редней части ползуна;

суппорт 4 с резцедержателем 3, в котором крепят резец, размещен в пе редней части ползуна;

стол 2 закреплен на передней стенке станины и поддерживается крон штейном.

стол 2 закреплен на передней стенке станины и поддерживается крон штейном.

Движение резца в направлении заготовки, при котором снимается струж ка, называют рабочим ходом, а движение в обратном направлении (работа не производится) — холостым ходом.

Технические характеристики поперечно строгальных станков промыш ленной группы «АСВ» приведены в табл. 9.1.

Т а б л и ц а |

9.1. Поперечно строгальные станки |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Модель |

|

Ход ползуна, мм |

Размеры стола, мм |

|

|

Габариты |

|

Масса, кг |

|

|

|

(Д |

Ш В), мм |

||||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

7305Т |

|

510 |

400 |

500 |

|

2310 |

1055 |

1550 |

1980 |

7307ГТ |

|

710 |

450 |

600 |

|

2790 |

1235 |

1665 |

2770 |

|

|

|

|

|

|

|

|

|

|

9.3. Продольно строгальные и долбежные станки

Универсальный двухстоечный продольно<строгальный станок мод. 7212 предназначен для отделочной обработки плоскостей и прорезания длинных пазов различного профиля.

Техническая характеристика. Наибольшие поперечные размеры: ширина — 1250 мм; высота — 1120 мм; размеры рабочей поверхности стола — 1120...

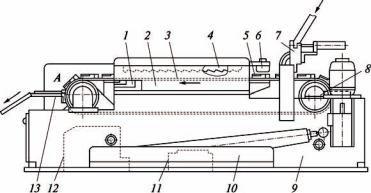

4000 мм; подача суппортов: при движении по поперечине — 0,5...25; при ос тальных движениях — 0,25...12,5 мм/дв. ход. Основным узлом станка является стол, на котором закрепляют обрабатываемую заготовку. Стол перемещается возвратно поступательно относительно неподвижных резцов, установленных в суппортах. Движение стола — главное движение резания; обратный ход сто ла — вспомогательный, осуществляемый с большой скоростью, причем во время обратного хода резцы поднимаются. Несущую систему станка образуют станина, стойка и соединительная балка наверху.

Два суппорта на поперечине и один суппорт на стойке совершают верти кальные и горизонтальные движения и являются установочными или служат для периодической подачи резцов, а также их углубления. Суппорт может быть повернут на угол 60о. Рядом со станиной смонтирован привод стола.

Главное движение — движение резания, т. е. движение стола с обрабаты ваемой заготовкой сообщается от двигателя постоянного тока М1 через двух ступенчатую коробку скоростей с зубчатой муфтой М1 и косозубую реечную передачу (рис. 9.2). Максимальная скорость перемещения стола vmax = = (17/63)  (26/49)

(26/49)  3,14

3,14  12

12  10 = 80 м/мин. Технические характеристики долбежных станков приведены в табл. 9.2.

10 = 80 м/мин. Технические характеристики долбежных станков приведены в табл. 9.2.

Т а б л и ц а 9.2. Долбежные станки

Модель |

Ход долбяка, |

Перемещение стола, |

Диаметр поворотного |

|

Габариты |

|

Масса, кг |

||

мм |

мм |

стола, мм |

(Д |

Ш В), мм |

|||||

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

ГД 200 |

120...200 |

500 |

400 |

500 |

1900 |

1270 |

2175 |

2100 |

|

ГД 320 |

120...320 |

650 |

510 |

770 |

2850 |

2160 |

3010 |

5660 |

|

ГД 500 |

120...500 |

800 |

650 |

940 |

3440 |

2760 |

3465 |

8160 |

|

184

Рис. 9.2. Кинематическая схема двухстоечного продольно строгального станка:

а— механизм зажима поперечины; б — стол; в — пульт управления

9.4.Устройство протяжных станков

Протяжные станки применяют для обработки протяжками внутренних и наружных линейных поверхностей с разнообразными профилями (рис. 9.3, а). При обработке достаточно одного прямолинейного движения со скоро стью инструмента или заготовки. Разделение припуска на срезаемые слои достигается подъемом зубьев протяжки по длине. За счет усложнения инстру

185

Рис. 9.3. Горизонтально протяжной станок модели 7Б56 и схема протягивания:

а — горизонтально протяжной станок; 1 — гидроцилиндр; 2 — станина; 3, 9 — салазки; 4 — протяжка; 5 — плита; 6, 8 — патрон; 7, 11 — поддерживающие ролики; 10 — приставная часть станины; б — схема протягива ния; 1 — инструмент; 2 — заготовка; в — режущие зубья протяжки

мента упрощена конструкция станков и достигнута высокая производитель ность и точность обработки. Эти станки применяют преимущественно в мас совом и серийном производстве.

Протяжные станки общего назначения и специальные применяют для внутреннего или наружного протягивания, они бывают горизонтальные и вертикальные, обычные (с обратным ходом) и непрерывного действия (с дви жением зубьев по замкнутому контуру).

Основные технические характеристики протяжных станков: номинальная тяговая сила — 50...1000 кН; наибольшая длина хода протяжки — 1000...

2000 мм; скорость перемещения салазок при рабочем ходе — 1,5...13 м/мин, при обратном — 20...25 м/мин.

Горизонтально'протяжной станок 7Б56 используют для протягивания сквозных отверстий разнообразной формы (например, шлицевых отверстий). Применяя специальные приспособления, на этом станке можно обрабатывать

инаружные поверхности. Станок используют в условиях различных произ водств (даже единичного — со стандартными протяжками).

Основные узлы станка: сварная удлиненная станина 2 с направляющими скольжения; рабочие салазки 3, содержащие патрон 6 (см. рис. 9.3, а). Па трон служит для захвата переднего рабочего хвостовика протяжки 4 и соеди нен со штоками рабочего гидроцилиндра 1. Гидроцилиндр является источни ком прямолинейного движения протяжки — главного движения резания. Об рабатываемая заготовка охватывает протяжку, поддерживается роликами 7, 11

иприжимается по торцу силой резания к неподвижной опоре плиты 5.

Для базирования салазок 9 с вспомогательным патроном 8 служит при ставная часть 10 станины. Патрон удерживает хвостовик протяжки и переме щает ее с помощью вспомогательного гидроцилиндра в период отвода.

Протяжной автомат непрерывного протягивания (рис. 9.4) скомпонован в основном из следующих узлов и устройств: нижней 9 и верхней 2 станины, натяжного устройства 8, тяговой цепи 3, устройства для смазки 1, протяжки 4, зажимного приспособления 5, устройства для поджима обрабатываемого изделия 6, загрузочного устройства 7, механизма стружкоудаления 10, устрой

186

Рис. 9.4. Автомат непрерывного протягивания:

1 — устройство для смазки; 2 — верхняя станина; 3 — тяговая цепь; 4 — протяжка; 5 — зажимное приспособле ние; 6 — устройство для поджима обрабатываемого изделия; 7 — загрузочное устройство; 8 — натяжное устрой ство; 9 — нижняя станина; 10 — механизм стружкоудаления; 11 — устройство для подачи охлаждающей жидко сти; 12 — привод тяговой цепи; 13 — транспортер выдачи изделий

ства для подачи охлаждающей жидкости 11, привода тяговой цепи 12, транс портера выдачи изделий 13.

Перед пуском автомата в работу необходимо в наладочном режиме прове рить функционирование всех его узлов и устройств. Если нижняя ветвь тяго вой цепи провисла больше 5...7 мм, следует отрегулировать натяжение цепи. Для этого вращением двух регулировочных винтов натяжного устройства не обходимо ослабить крепление корпусов к нижней станине, а после регулиро вания натяжения цепи винты снова закрепить. Проверить безотказность по дачи смазки ко всем механизмам автомата (согласно схеме смазки), а также правильность подачи охлаждающей жидкости.

Заданную скорость подачи обрабатываемых изделий необходимо устано вить в соответствии с картой наладки автомата изменением сменных зубча тых колес в приводе тяговой цепи. Зажимные приспособления разместить на ползушках тяговой цепи. Одновременно следует смонтировать устройство для поджима обрабатываемых изделий к опорной плоскости приспособлений, а также загрузочное и выгрузочное устройства. После регулирования проверить надежность их работы путем многократного пропускания изделий через авто мат (без обработки).

Протяжку устанавливают в направляющие верхней станины. При этом особое внимание необходимо обратить на правильность расположения про тяжки в направляющих (без перекоса).

Московский инструментальный завод — одно из ведущих предприятий в России по выпуску металлообрабатывающего инструмента, где изготовляют про тяжки и прошивки из быстрорежущей стали:

круглые длиной 300...1750 мм в диапазоне диаметров 10...130 мм;

круглые длиной 300...1750 мм в диапазоне диаметров 10...130 мм;

шлицевые прямобочные для шлицевых соединений с центрированием по наружному и внутреннему диаметрам длиной 350...1750 мм в диапазоне диа метров 12...130 мм;

шлицевые прямобочные для шлицевых соединений с центрированием по наружному и внутреннему диаметрам длиной 350...1750 мм в диапазоне диа метров 12...130 мм;

шлицевые эвольвентные для соединений с центрированием по наружно му и внутреннему диаметрам в диапазоне модулей 1,0...5 мм (25...5DP), дли ной от 350...1750 мм в диапазоне диаметров 12...130 мм;

шлицевые эвольвентные для соединений с центрированием по наружно му и внутреннему диаметрам в диапазоне модулей 1,0...5 мм (25...5DP), дли ной от 350...1750 мм в диапазоне диаметров 12...130 мм;

187

острошлицевые длиной от 350...1750 мм в диапазоне диаметров 12...130 мм;

острошлицевые длиной от 350...1750 мм в диапазоне диаметров 12...130 мм;

шпоночные (в том числе для шпоночных соединений в дюймовой систе ме) с шириной шлица 3...50 мм, длиной до 1500 мм;

шпоночные (в том числе для шпоночных соединений в дюймовой систе ме) с шириной шлица 3...50 мм, длиной до 1500 мм;

гранные длиной от 350...1750 мм в диапазоне диаметров 14...130 мм с шириной грани 10...90 мм;

гранные длиной от 350...1750 мм в диапазоне диаметров 14...130 мм с шириной грани 10...90 мм;

плоские для наружного протягивания с прямолинейным и фасонным профилем шириной 3...250 мм, высотой 8...250 мм, длиной до 1500 мм;

плоские для наружного протягивания с прямолинейным и фасонным профилем шириной 3...250 мм, высотой 8...250 мм, длиной до 1500 мм;

прошивки любых видов (круглые, шлицевые, плоские, пазовые и т.д.).

прошивки любых видов (круглые, шлицевые, плоские, пазовые и т.д.).

188

Г Л А В А 10

МНОГОЦЕЛЕВЫЕ СТАНКИ

10.1. Общие сведения, назначение и классификация многоцелевых станков

Станки, оснащенные устройствами ЧПУ и автоматической смены инст рументов, предназначенные для комплексной обработки за одну установку корпусных деталей и деталей типа тел вращения, называют многоцелевыми станками (МС). Их выпускают с одним шпинделем и многопозиционным инст< рументальным магазином вместимостью 12...120 инструментов: с револьверной инструментальной головкой (число инструментов 5...8); револьверной головкой и инструментальным магазином. Это позволяет в процессе резания заменять инструменты в неработающих шпинделях револьверной головки. Многоце левые станки предназначены для сверления, рассверливания, зенкерования, развертывания, нарезания резьбы, растачивания, фрезерования и других ви дов обработки. С помощью МС производят, как правило, окончательную обработку деталей.

Производительность МС в 5...10 раз выше производительности универ сальных станков: за счет уменьшения доли вспомогательного времени и уве личения (до 60...75 %) доли машинного времени в цикле обработки. Умень шению вспомогательного времени способствуют автоматическая смена инст румента, высокая скорость (до 0,33 м/с) быстрых перемещений (на вспомога тельных ходах) исполнительных органов, настройка инструмента на размер вне станка, исключение контрольных операций и др. Сменные инструмен тальные магазины в современных МС используют с заранее настроенными на размер инструментами, что сокращает время на переналадку станка.

10.2.Особенности конструкций многоцелевых станков

У многоцелевых станков приводы главного движения обеспечивают регу лирование частоты вращения шпинделя в широком диапазоне при макси мальной частоте вращения 50,00...66,66 с–1. Для привода используют двигате ли постоянного тока с тиристорным управлением. На малых и средних МС устанавливают приводы с асинхронными электродвигателями и коробками скоростей, иногда малогабаритные гидродвигатели.

Шпиндельные узлы МС сложны по конструкции. Для автоматического зажима и освобождения инструментальных оправок во внутреннем отверстии шпинделя располагают зажимные устройства. Зажим оправок чаще всего осу

189