[Sibikin_M.YU.]_Sovremennoe_metalloobrabatuevayush(BookZZ.org)

.pdf

Станки для механообрабатывающих предприятий ОАО «РЖД». Сведения о номенклатуре специальных станков, предназначенных для обработки круп ных деталей, комплектующих подвижной состав в ОАО «РЖД», приведены в табл. 11.4.

Станки для резки твердых материалов. Станок для резки твердых сплавов и материалов UFT 200R режет быстро и легко твердый материал (сталь, твер дый металл, вольфрам, стекло, керамику и т.д.). При резке заготовка полно стью погружается в жидкость. Алмазный диск захватывает и подает большое количество охлаждающей жидкости в область среза, тем самым достигая оп тимальное охлаждение и избегая проблем возникающих при перегреве. Это также существенно сокращает время резки и продлевает срок службы алмаз ного диска.

Быстрая трехточечная фиксация изделий, высокая точность резки, ровная поверхность среза, не нуждающаяся в доработке, простое обслуживание и со лидное исполнение — это только несколько особенностей машины.

UFT 200R также легко режет обломанные сверла и фрезы и экономит та ким образом деньги инструментальным цехам заводов.

Технические данные станка модели UFT 200R |

|

|

Габаритные размеры (Д Ш В), мм........................................... |

750 |

650 1600 |

Масса машины, кг ......................................................................... |

200 |

|

Длина заготовок, мм ...................................................................... |

До 600, с опцией широкая |

|

|

ванна до 1200 |

|

Диаметр заготовок, мм .................................................................. |

До 60 |

|

Диаметр алмазного диска, мм ....................................................... |

200 |

|

Напряжение, В............................................................................... |

380/400 |

|

Мощность привода, кВт ................................................................ |

1,3 |

|

Частота, Гц ..................................................................................... |

50 |

|

Производительность...................................................................... |

Зависит от заготовок |

|

Цвет лака ........................................................................................ |

RAL 5003, RAL 3027 |

|

Данная модель имеет более 20 различных опций зажимов для специаль ных деталей и инструментов: круглая и плоская заготовки, все типы фрез, ножи рубанков, шины и т.д. Также имеется целый ряд приспособлений для серийного производства заготовок.

Автомат FT 150АR/FT 200AR. Применяется для резки прутьев из твердых материалов (керамика, стекло, твердые сплавы и т.д.). Автомат с системой ав томатической подачи заготовок в серийном производстве. Возможна резка каждой заготовки на детали различной длины (одновременно на 5 размеров), что позволяет наиболее эффективно использовать длину заготовок.

Станок оснащен системой программного управления, позволяющий зада вать параметры заготовок, вид материала, уровень износа диска и т.д. Данную модель часто применяют там, где необходимо быстро и качественно нарезать материал на определенную длину. В новейшей модели станка используется магазин с одновременной подачей нескольких десятков прутьев для одновре менной резки на детали одной длины, что позволяет увеличить производи тельность станка в десятки раз. Кроме того, автомат оснащен системой прие ма обрезанных деталей, системами очистки СОЖ и отвода остатков.

210

Т а б л и ц а 11.4. Номенклатура станков машиностроительных предприятий ОАО «РЖД»

112

Модель |

Назначение станка |

Основные параметры |

Мощность привода главного |

Габаритные |

Масса |

||||

обработки |

движения, кВт |

размеры, мм |

станка, кг |

||||||

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

Колесотокарные станки горизонтальной компоновки |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Обработка вагонных колесных пар с ко |

Диаметр колесных пар: |

|

|

|

|

|

|

|

|

леей 1520 мм по кругу катания: |

|

|

|

|

|

|

|

|

UBB112Ф3 |

профили 27, 30, 33, 27с, 30с, 33с, ДмеТи |

по кругу катания 850...1065 мм, |

60/50/40 или 27/35/45/5 |

8500 |

4500 |

2400 |

40 500 |

||

|

ВР и другие по заказу |

длина оси 2200...2450 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

UBС150Ф3 |

профили 29, 30, Дме Ти ЛР и другие по |

По кругу катания 850...1250 мм, |

2 40/50/60, 27/35/45/55 |

8700 |

4500 |

3250 |

59 500 |

||

|

заказу |

длина оси 2236...2652 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

UCB125Ф3 |

профили 29, 30, ДмеТи ЛР и другие по |

То же. Длина оси 1640...2652 |

2 27/35/45/55 |

10200 |

4500 |

3250 |

65 000 |

||

|

заказу |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Колесотокарные станки портальной компоновки |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Обработка вагонных колесных пар с ко |

Диаметр колесных пар: |

|

|

|

|

|

|

|

|

леей 1520 мм по кругу катания: |

|

|

|

|

|

|

|

|

РТ905Ф3 |

профили 27, 30, 33, 27с, 30с, 33с, ДмеТи |

по кругу катания 850...1050 мм, |

|

|

|

|

|

39 500 |

|

|

ВР и другие по заказу |

длина оси 2200...2450 мм |

2 |

45 |

8580 |

3815 |

2670 |

|

|

|

|

|

|

||||||

РТ910Ф3 |

профили 29, 30, ДмеТи ЛР и другие по |

То же. Длина оси 2200...2540 |

40 000 |

||||||

|

|

|

|

|

|||||

|

заказу |

(2650) мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подрельсовые колесотокарные станки |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

РТ908 |

Обработка локомотивных колесных пар |

Диаметр колесных пар по кругу |

Тяговый двигатель ло |

7100 |

7650 |

2070* |

14 200 |

||

|

с колеей 1520 мм по кругу катания |

катания 850...1250 мм |

комотива |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

РТ906Ф3 |

Профили 29, 30, ДмеТи ЛР и другие по |

Длина оси 2200...1540 мм |

4 (18) |

6500 |

5500 |

3550 |

28 000 |

||

|

заказу |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Осеобрабатывающие станки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РТ300 |

Отрезка прибылей заготовки оси и обра |

Наибольший диаметр до 300 мм, |

|

15 |

6500 |

1500 |

1600 |

9000 |

|

|

ботка центровых отверстий |

длина оси (черновая) до 3000 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

122

Окончание табл. 11.4

Модель |

Назначение станка |

Основные параметры |

Мощность привода главного |

Габаритные |

Масса |

|||

обработки |

движения, кВт |

размеры, мм |

станка, кг |

|||||

|

|

|||||||

|

|

|

|

|

|

|

|

|

РТ301 |

Проточка и накатка подступичных час |

Наибольший диаметр валов, об |

15 |

5240 |

1780 |

1500 |

6500 |

|

|

тей оси колесной пары |

рабатываемый точением 300 мм, |

|

|

|

|

|

|

|

|

накатыванием — 200 мм, длина |

|

|

|

|

|

|

|

|

оси до 3000 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РТ302Ф3 |

Черновая обработка оси колесной пары |

Наибольший диаметр до 300 мм, |

30 (45) |

7540 |

3400 |

1880 |

21 000 |

|

|

|

длина оси до 2700 мм |

|

|

|

|

|

|

РТ303Ф3 |

Получистовая и чистовая обработка оси |

То же |

30 |

7300 |

2620 |

2900 |

14 000 |

|

|

колесной пары |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РТ304 |

Накатка шеек и галтелей оси колесной |

» |

11 |

5500 |

1550 |

1600 |

7000 |

|

|

пары |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Специальные станки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РТ306 |

Обработка подпятника и наклонных по |

В соответствии с документаци |

11 (планетарная баб |

3400 |

3000 |

1800 |

13 000 |

|

|

верхностей надрессорной балки вагона |

ей на надрессорные балки осных4 |

ка), 7,5 (фрезерная го |

|

|

|

|

|

|

|

грузовых вагонов |

ловка) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РТ50 |

Бандажирование роторов проволокой |

Наибольший диаметр изделия |

3,2/5,3 |

4960 |

1550 |

1720 |

До 41 |

|

|

(стеклолентой) |

800...1000 мм, длина изделия до |

|

|

|

|

000 |

|

|

|

3000 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РТ010 |

Бандажирование роторов стеклопленкой, |

Наибольший диаметр изделия |

45 с повышенным пус |

6240 |

3395 |

2230 |

17 900 |

|

|

продорожка коллектора, точение, накаты |

1300 мм, длина изделия до 2800 мм |

ковым моментом |

|

|

|

|

|

|

вание, шлифование шеек и коллектора |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

РТ91701 |

Токарная обработка шеек валов роторов |

Диаметр обработки над суппор |

22 (30) с повышенным |

6140 |

2110 |

2000 |

13 000 |

|

|

тяговых электродвигателей |

том 750 мм, длина изделия до 1500 |

пусковым моментом |

|

|

|

|

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пр и м е ч а н и я: 1. Параметры в скобках по заказу.

2.* — размеры указаны по габариту места установки, включая лестничные спуски к станку и выдвижные рельсы.

Технические данные FT150AR/FT 200 AR |

|

|

Габаритные размеры (Д Ш В), мм....................................... |

1250 |

900 1900 |

Масса, кг ..................................................................................... |

550 |

|

Длина заготовок, м ..................................................................... |

До 6 и более с опцией магазин |

|

Диаметр заготовок, мм............................................................... |

До 25 (до 32) |

|

Диаметр алмазного диска, мм.................................................... |

150 (200) |

|

Напряжение, В ........................................................................... |

380... |

400 |

Мощность привода, кВт............................................................. |

5 |

|

Частота, Гц.................................................................................. |

50 |

|

Производительность .................................................................. |

Зависит от заготовок |

|

Цвет лака..................................................................................... |

RAL 5003, RAL 3027 |

|

Опции: для данной модели возможна опция «магазин» для подачи деталей длиной до 6 м и более. Система очистки СОЖ (каскад) и очень большой вы бор зажимных устройств.

Ленточнопильные станки. Фирма «Pilous TMJ» (Чехия) производит самый большой в мире модельный ряд ленточнопильных станков (серия ARG и РР), от небольших настольных до станков диаметром пиления до 1500 мм. На вы пускаемое оборудование установлены ленточные пилы, производимые в Гер мании. Ассортимент и качество этих пил удовлетворяет жестким требованиям производителей оборудования к инструменту.

Ленточные пилы фирм «Amada» и «Pilous TMJ» производят по схожим тех нологиям, но у каждой фирмы изготовителя есть свои «ноу хау» производства ленточных пил, преимущество которых (стойкость, чистота реза и т.п.) можно определить при практическом пилении заданного материала на станке опреде ленной модели.

Технические характеристики ленточнопильных станков серии AWD при ведены в табл. 11.5.

Т а б л и ц а 11.5. Технические характеристики станков AWD

Параметры |

|

|

|

|

Модели станков |

|

|

|

|

||||

AWD 4,2CNC |

AWD 6,2 CNC |

AWD 8,2 CNC |

AWD 10,2 CNC |

||||||||||

|

|||||||||||||

Максимальный диаметр, мм |

|

410 |

|

|

620 |

|

|

820 |

|

|

1020 |

||

Размер ленточной пилы, мм |

41 |

1,3 |

5940 |

54 |

1,6 |

8200 |

54 |

1,6 |

9950 |

67 |

1,6 |

12 500 |

|

Гидравлическое натяжение |

|

27 000 |

|

45 000 |

|

45 000 |

|

55 000 |

|||||

ленты, Н |

|

|

|

|

|

|

|

|

|

|

|

|

|

Мощность привода, кВт |

|

2 5,5 |

|

2 7,5 |

|

2 8,6 |

|

2 11 |

|||||

Мощность привода гидро |

|

2,2 |

|

|

2,2 |

|

|

2,2 |

|

|

3 |

|

|

станции, кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

Рабочая высота стола, мм |

|

800 |

|

|

800 |

|

|

800 |

|

|

800 |

|

|

Скорость ленточной пилы, |

|

10...120 |

|

10...120 |

|

10...90 |

|

10...90 |

|||||

м/мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

при полном приводе |

|

10...170 |

|

10...170 |

10...135 |

|

10...135 |

||||||

Ход подвижных тисков, мм |

|

500 |

|

|

500 |

|

|

500 |

|

|

500 |

|

|

Длина остатка, мм |

|

170 |

|

|

170 |

|

|

170 |

|

|

170 |

|

|

Объем станции охлажде |

|

170 |

|

|

170 |

|

|

170 |

|

|

170 |

|

|

ния, л |

|

|

|

|

|

|

|

|

|

|

|

|

|

Габаритные размеры (Д В |

2,8 |

2,1 |

2,15 |

3,7 |

2,15 |

2,50 |

4,70 |

2,2 |

2,90 |

5,7 |

2,3 |

3,20 |

|

Ш), м |

|

|

|

|

|

|

|

|

|

|

|

|

|

Масса станка, кг |

|

4600 |

|

|

5800 |

|

|

8900 |

|

|

14 500 |

||

213

Г Л А В А 12

АГРЕГАТНЫЕ СТАНКИ

12.1.Назначение агрегатных станков и схемы их компоновок

Многоинструментальные станки, скомпонованные из нормализованных деталей и узлов, составляющих 70...80 % конструкции станка и частично спе циальных агрегатов, называют агрегатными. Их применяют в крупносерий ном и массовом производстве при изготовлении корпусных деталей. На агре гатных станках (АС) выполняют сверление, рассверливание, зенкерование, растачивание, фрезерование, нарезание внутренних и наружных резьб, неко торые виды токарной обработки.

Основные преимущества агрегатных станков:

—короткие сроки проектирования;

—простота изготовления благодаря унификации узлов, механизмов и де талей;

—высокая производительность, обусловленная многоинструментальной обработкой заготовок с нескольких сторон одновременно;

—возможность многократного использования части агрегатов при смене объекта производства;

—возможность обслуживания станков операторами средней квалифи кации.

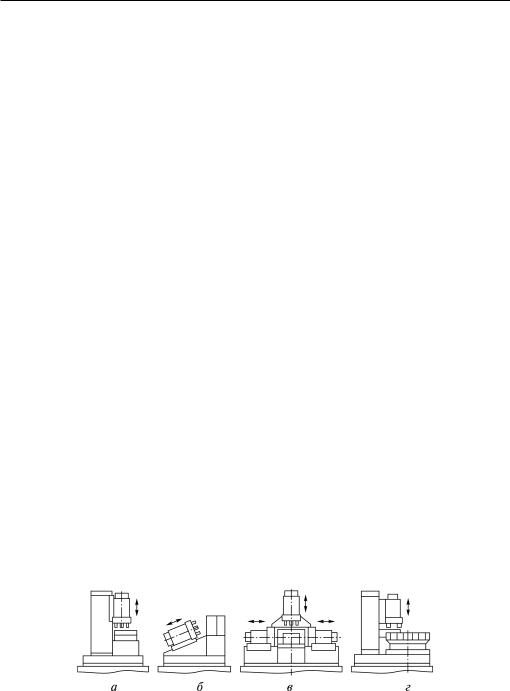

В зависимости от формы, размеров заготовок, требуемой точности обра ботки агрегатные станки компонуют по разным схемам: односторонние и многосторонние, одношпиндельные и многошпиндельные, однопозицион ные и многопозиционные, в вертикальном, наклонном, горизонтальном и комбинированном исполнениях (рис. 12.1).

Рис. 12.1. Компоновки агрегатных станков:

а — вертикальный односторонний однопозиционный; б — наклонный однопозиционный; в — четырехсторон ний однопозиционный смешанной компоновки; г — вертикальный

214

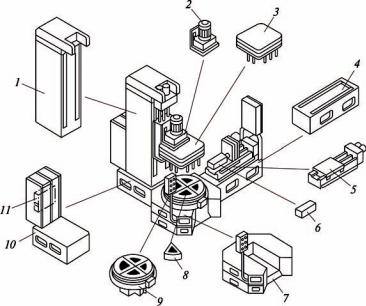

Рис. 12.2. Схема компоновки вертикального агрегатного станка:

1 — стойка; 2 — силовая бабка; 3 — многошпиндельная коробка; 4 — боковая станина; 5 — самодействующий силовой стол; 6 — одношпиндельная расточная бабка; 7 — центральная станина с пультом; 8 — зажимное при способление; 9 — поворотный делительный стол; 10 — станина подставка со шкафом системы управления; 11 — программируемый контроллер в шкафу системы управления

Обработку на однопозиционных агрегатных станках выполняют при од ном постоянном положении заготовки. Агрегатные станки, оснащенные мно гопозиционными поворотными столами или барабанами, используют при об работке одной или одновременно нескольких заготовок малых и средних раз меров. Вспомогательное время при обработке заготовки уменьшается за счет того, что установка и снятие ее на позиции загрузки выгрузки осуществляют ся во время обработки на других позициях.

На основе использования унифицированных узлов и агрегатов, разработа ны типовые унифицированные компоновки. Так, в агрегатном станке верти кальной компоновки (рис. 12.2) унифицированы все основные узлы и меха низмы.

У многосторонних АС после транспортирования и монтажа, а также после ремонта (перед наладкой) необходимо проверить правильность взаимного расположения станины, приспособлений и силовых узлов. По результатам измерений корректируют взаимную ориентацию узлов путем их переустанов ки на станине станка.

12.2. Модульные специальные металлорежущие станки

Специальные станки компании «Unitube» предназначены для эффектив ного выполнения индивидуальных технических заданий (рис. 12.3). С мини мальной сложностью они могут применяться как монофункциональные (табл. 12.1). Станки разработаны также на базе принципа неподвижной заго товки, обрабатываемой вращающимися вокруг нее инструментами.

215

Powered by TCPDF (www.tcpdf.org)

|

Рис. 12.3. Общий вид станков Unitube |

|

||

Т а б л и ц а |

12.1. Технические характеристики станков MWZ |

|

||

|

|

|

|

|

Параметры |

|

Модели станков |

|

|

|

|

|

|

|

|

|

MWZ 200 |

MWZ 400 |

MWZ 600 |

|

|

|

|

|

Диаметр заготовки, мм: |

|

|

|

|

наибольший |

|

48,3...193,7 |

177,8...406,4 |

339,7...609,6 |

|

|

|

|

|

наименьший |

|

1,9...75/8 |

7...16 |

133/8...24 |

Предел текучести материала, Н/мм2 |

|

35...1000 |

|

|

Скорость резания, м/мин |

|

60...250 |

|

|

|

|

|

|

|

П р и м е ч а н и е. По желанию клиента комплектация модульных металлорежущих станков MWZ может варьировать от предлагаемых моделей MWZ 200—600.

Оснащение станка: гидравлическая система, система смазки, ЧПУ с элек трошкафом.

Периферийное устройство: охлаждающее устройство, конвейер для удале ния стружки, межстаночное транспортное и подводное средство.

Техника автоматического управления:

цифровые системы управления — Siemens/Fanuc;

модульная, цифровая система вентильных преобразователей переменно го тока — Siemens/Fanuc;

модульная, цифровая система вентильных преобразователей переменно го тока — Siemens/Fanuc;

поворотная панель управления с плоскоэкранным дисплеем. Принадлежности: инструменты, контрольный калибр, запчасти и быстро

поворотная панель управления с плоскоэкранным дисплеем. Принадлежности: инструменты, контрольный калибр, запчасти и быстро

изнашивающиеся детали.

216

12.3. Конструктивные особенности модулей

Модуль инструментальной бабки может состоять (на выбор) из двух, трех, четырех или шести универсальных суппортов. Согласно техзаданию, ком плектация модуля инструментальной бабки суппортами и соответствующими инструментами дает возможность проведения различных работ по обработке в пределах одной инструментальной системы и одного зажима (за одну уста новку).

Инструменты представляют собой сменные инструментальные наборы и могут заменяться за короткое время при помощи высокоскоростного устрой ства смены инструмента. Подача смазочно охлаждающей жидкости произво дится через инструменты прямо на место обработки. Многофункциональ ность модуля инструментальной бабки прежде всего обеспечивается за счет разнообразности его оснащения.

Зажимный модуль/патрон образуется за счет демпфированной станины станка и системы зажимных приспособлений, перемещающейся вдоль оси Z.

В зависимости от геометрии заготовки и требований к ее обработке могут использоваться подогнанные, центрированные системы зажимных устройств. Наряду с охватывающими передними патронами возможно также использо вание внутренних и призматических систем патронов.

Приводной модуль состоит из запатентованного унифицированного привод ного механизма, а также принадлежащих к нему единиц приводных двигателей с ЧПУ.

Передача полых валов осуществляется за счет привода модуля инструмен тальной бабки/револьверной головки и суппортов. Другие узлы привода управляют осью Z и зажимным модулем. На базе этой системы передач могут двигаться независимо друг от друга и от вращения модуля инструментальной бабки/револьверной головки максимально шесть суппортов/позиций.

217

Powered by TCPDF (www.tcpdf.org)

Г Л А В А 13

КАПИТАЛЬНЫЙ РЕМОНТ И МОДЕРНИЗАЦИЯ МЕТАЛЛОРЕЖУЩЕГО ОБОРУДОВАНИЯ

13.1.Ремонт и модернизация зубообрабатывающего оборудования

Завод «Тяжелых зуборезных станков» (ЗАО «ТЗС») выполняет капиталь но восстановительный ремонт изношенного зубообрабатывающего оборудо вания, а при необходимости и его модернизацию с установкой систем ЧПУ. Восстановительные работы выполняются по всему модельному ряду станков, произведенных на заводе, а также станков других отечественных и зарубеж ных производителей. В процессе ремонта и модернизации возможно проведе ние следующих видов работ:

полная разборка станка;

полная разборка станка;

анализ состояния станка с использованием специального оборудования;

анализ состояния станка с использованием специального оборудования;

изготовление новых и восстановление имеющихся деталей;

изготовление новых и восстановление имеющихся деталей;

замена РТИ и подшипников на высококачественные импортные из делия;

замена РТИ и подшипников на высококачественные импортные из делия;

полная замена гидро , пневмо и электроаппаратуры;

полная замена гидро , пневмо и электроаппаратуры;  оснащение системами управления на базе программируемых контролле

оснащение системами управления на базе программируемых контролле

ров или системой ЧПУ «Siemens».

Рис. 13.1. Общие виды станка Gleason 725:

а — до ремонта; б — после ремонта

218

На ЗАО «ТЗС» освоен ремонт американских станков Gleason (мод. Т512Н, 503, 516, 13А, 532, 606, 607, 608, 609, 116, 725, 726), (рис. 13.1), станков не мецкой фирмы «Modul» (мод. ZFTKK 500/2). Модель станка «Gleason 116» модернизируется с установкой системы ЧПУ «Siemens».

Многолетний опыт в разработке зуборезного оборудования, созданные технологии для производства станков, квалифицированные специалисты, применение специального оборудования обеспечивают полноценное восста новление станков для дальнейшей эксплуатации в течение 10...12 лет. Уни кальный опыт и собственные технологии, применяемые при выполнении ре монтных работ, гарантируют восстановление точностных характеристик обо рудования до паспортных данных.

13.2.Ремонт и модернизация станков на предприятиях промышленной группы «АСВ Техника»

Предприятия промышленной группы «АСВ Техника» имеют значитель ный успешный опыт работ по реновации и модернизации металлорежущих станков:

—токарных типа 250ИТВМ, 16Б16, 16К20, 1М63 и др.;

—фрезерных типа 6Р81, 6Р12, 6Р13, 6Т82, 6Т83, 6Т82Ш, 6Т83Ш и др.;

—шлифовальных станков типа ЗУ12, ЗД711, ЗЕ642, SW 3, SW 4 и др.;

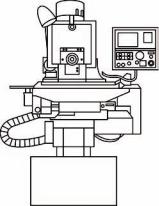

—станков с ЧПУ типа ИТ 42, 16Б16Т1, 16А20Ф3, 16МЗОФ3, ГФ2171, КФПЭ 250, МС12 250, 6М13СН2 и др. (рис. 13.2—13.4).

Целью модернизации и ремонта является полное восстановление механи ческих и точностных характеристик в соответствии с технической документа цией, замена приводов и системы управления станком на более современную

сразработкой новых электросхем и заменой элементов автоматики.

В настоящее время предприятиями группы «АСВ» при модернизации станков широко применяются системы ЧПУ и приводы отечественного и им портного производства различных систем.

Объем работ, выполняемый при капитальном ремонте, представлен на примере токарных станков.

1. Ремонт станины:

— замер износа направляющих станины;

— шлифовка направляющих.

2. Ремонт коробки скоростей и шпиндельной группы:

— замена подшипников, отбракованных деталей;

— ремонт или замена шпинделя. 3. Ремонт коробки подач:

— замена подшипников, отбракованных деталей. 4. Ремонт суппортной группы, каретки и фар

тука:

— замена подшипников, отбракованных деталей; |

Рис. 13.2. Многоцелевой ста |

|

— шлифовка и шабрение направляющих карет |

||

нок с автоматической сменой |

||

ки и суппорта; |

инструмента МС12 250 |

|

|

219 |

Powered by TCPDF (www.tcpdf.org)