- •Калюжний а.П.

- •Споруди механічного очищення стічної води

- •Первинні відстійники

- •Горизонтальні відстійники

- •Вертикальні відстійники

- •Радіальний відстійник

- •Тонкошарові відстійники

- •Біологічне очищення стічних вод

- •Біофільтри

- •Краплинні біофільтри

- •Високонавантажувальний біофільтр

- •Дискові біофільтри

- •Вежний біофільтр

- •Біофільтризавантажені полімерними матеріалами

- •Аеротенки

- •Аеротенки з нерівномірно розосередженим впуском

- •Впуском стічних вод

- •Аеротенки-відстійники

- •Аеротенк-витиснювач

- •Аеротенк-змішувач

- •Споруди видалення надлишкової біоплівки

- •Вторинні відстійники

- •Вертикальні відстійники

- •Вторинних відстійників

- •Горизонтальні відстійники

- •Радіальні відстійники

- •Споруди обробки осаду

- •Фільтрпрес

- •Рамний фільтрпрес

- •Камерний фільтр-прес

- •Мембранний фільтрпрес

- •Знезараження стічної води

- •Хлорування газоподібним хлором

- •На газоподібному хлорі (хлоратори лонии-сто)

- •Знезаражування хлорним вапном

- •Змішувачі стічних вод

- •Контактні резервуари

- •Приклад розрахунку споруд

- •Визначення витрати стічних вод від об’єктів водовідведення

- •Визначення концентрації забруднень стічних вод

- •Визначення концентрації забруднень стічних вод за бск

- •Визначення концентрації забруднень стічних вод за завислими речовинами

- •Розрахунок малих очищувальних споруд

- •Приймальна камера

- •Пісковловлювач

- •Бункери для піску

- •Водовимірювальний пристрій

- •Первинний вертикальний відстійник із висхідним потоком води

- •Біологічне очищення − високонавантажувальний біофільтр

- •Біофільтр із піноскляним завантаженням

- •Біофільтр із бамбуковим завантаженням

- •Краплинний біофільтр

- •Аеротенк

- •Баштовий біофільтр

- •Біологічний фільтр

- •Біофільтри завантажені полімерними матеріалами

- •Споруди по стабілізації осаду

- •Вторинний вертикальний відстійник із висхідним потоком води

- •Контактний резервуар

- •Обробка осаду стічних вод

- •Споруди по зневодненню осаду (вакуум-фільтр)

- •Термічне сушіння осаду після вакуум-фільтрів (барабанні сушарки)

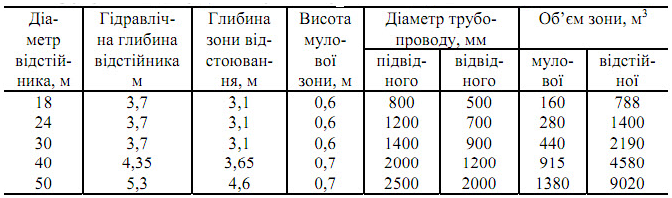

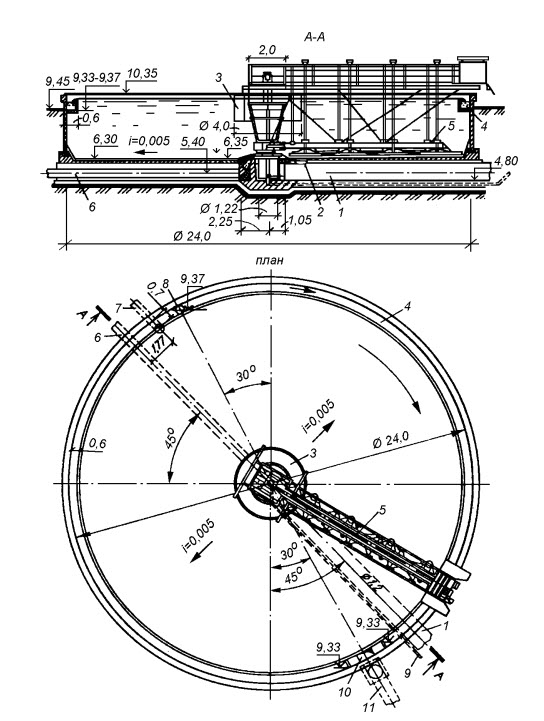

Радіальні відстійники

Радіальні відстійники являють собою круглі в плані резервуари, обладнані трубопроводами для подачі мулової суміші, а також для відведення освітленої води та ущільненого мулу, водорозподільними і водозбірними пристроями, а також скребками або мулососами, призначеними для безперервного видалення із відстійників осілого мулу. Радіальні відстійники застосовують зазвичай на середніх і великих очисних станціях продуктивністю більше 20000 м3/добу.

Водорозподільні пристрої найчастіше розміщують у центрі відстійника й рідко на його периферії. У залежності від цього рух води у відстійнику може здійснюватись від центру до периферії із зменшуваною швидкістю або у зворотному напрямку із зростаючою швидкістю. При подачі мулової суміші в центрі споруди освітлена вода збирається у периферійний круговий лоток із зубчастим водозливом. У вітчизняній практиці осілій мул зазвичай видаляють за допомогою мулососів, встановлених на радіальній фермі, що обертається. Розроблені типові вторинні радіальні відстійники діаметрами 18, 24, 30, 40 і 50 м, що дозволяє приймати оптимальне їх число (4-8) на очисних станціях практично будь-якої продуктивності (табл. 6).

Таблиця 6 – Основні параметри типових вторинних радіальних відстійників

На рис.18зображений радіальний вторинний відстійник діаметром 24 м. По підвідному трубопроводу діаметром 1200 мм мулова суміш надходить у центральний розподільний пристрій, який являє собою вертикальну сталеву трубу з конічним розтрубом, встановленим нижче горизонту води у відстійнику. Виходячи з розтруба, мулова суміш проходить під стінками циліндричного металевого кожуха висотою 1,3 і діаметром 4 м, що забезпечує її заглиблений випуск у відстійну зону. Освітлена вода збирається через водозлив периферійного збірного кільцевого лотка, звідки надходить у випускну камеру. Активний мул, осілий на дно відстійника, через сосуни мулососа й мулопровід під гідростатичним тиском видаляється в мулову камеру.

Рисунок 18 – Вторинний радіальний відстійник із збірного залізобетону

1 – підвідний трубопровід; 2 – люк-лаз; 3 – металевий розподільний кожух; 4 – збірний жолоб; 5 – мулосос; 6 – трубопровід зворотного мулу; 7 – трубопровід спорожнення; 8 – датчики рівня мулу; 9 – електрокабель; 10 – випускна камера; 11 – відвідний трубопровід.

У муловій камері встановлений щитовий електрифікований затвор із рухомим водозливом, що забезпечує можливість як ручного, так і автоматичного регулювання відбору активного мулу із відстійника шляхом плавної зміни гідростатичного тиску від 0 до 1,2 м. Робота затвора автоматизується в залежності від рівня активного мулу у відстійнику. Редуктор приводу ферми дозволяє регулювати швидкість обертання мулососа в межах 1-2 год-1. Для спорожнення відстійника влаштовується спеціальний трубопровід, а дно відстійника

влаштовується з похилом 0,005 до периферії.

Споруди обробки осаду

Фільтрпрес

Фільтрпрес – фільтрувальне устаткування для фільтрації під надмірним тиском, є універсальним устаткуванням. Фільтрпресове устаткування може бути використане у багатьох галузях промисловості, де потрібно розділення твердою і рідкою фаз. Застосування фільтрпреса дозволяє не лише відфільтрувати суспензію, але і віджати, промити і просушити осад, не прибігаючи до використання додаткового устаткування. Це істотно скорочує капітальні вкладення і площі для розміщення устаткування. Фільтрпреси знайшли широке застосування в хімічній, металургійній, гірській, харчовій і інших галузях промисловості.

Фільтрпреси, у порівнянні з вакуум-фільтрами, мають меншу продуктивність, однак забезпечують отримання кека з найнижчою вологістю і тому застосовуються, коли умови утилізації потребують максимального зневоднення осадів, а також для зневоднення важкофільтрованих осадів з питомим опором фільтрації до (60-130).1010см/г. Фільтрпреси мають меншу енергоємність у порівнянні з вакуум-фільтрами і центрифугами, а сучасні їх конструкції забезпечують роботу в автоматичному режимі.

Кек – це:

Шар твердих частинок, що залишається на фільтруючій поверхні після фільтрації суспензій, або нерозчинний залишок, який одержують після вилуговування цінних компонентів з руди або проміжного продукту;

Осад або активний мул, зневоднений до 60 – 85% вологості.

За конструктивним оформленням фільтр-преси поділяють на два класи:

горизонтальні;

вертикальні.

У залежності від конструкції фільтрувальних камер розрізняють фільтрпреси:

горизонтальні;

рамні;

камерні;

діафрагмові.

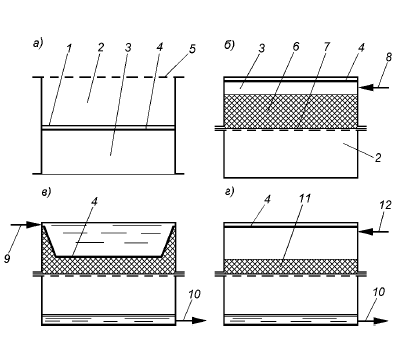

Розглянемо принцип дії модернізованого вертикального автоматичного камерного фільтрпреса серії ФПАКМ. Фільтрпреси цієї серії з поверхнею фільтрування 2,5; 5;12,5;25; 50 м2виготовляються в Україні заводом «Прогрес» (м. Бердичів).

Фільтрпрес ФПАКМ складається з набору горизонтальних прямокутних плит: верхньої – опірної, середніх – фільтрувальних, і нижньої – притискувальної. Між плитами зигзагоподібно протягнута безкінечна стрічка з фільтрувальної тканини, що промивається й очищається в камері регенерації (малюнок №1).

За рахунок переміщення притискувальної плити, що приводиться в дію механізмом гідрозатискування, фільтрувальні плити можуть переміщатись вгору (закривання фільтра) чи вниз (відкривання фільтра) по чотирьох направляючих. Фільтр має підвідний колектор для подачі осаду та стисненого повітря, відвідний колектор для видалення фільтрату й колектор для подачі води під тиском для віджимання осаду.

Робочий тиск фільтрування на фільтрпресах ФПАКМ складає 0,6 – 1,2 МПа. Витрату стисненого повітря (тиск 0,6 МПа) на просушування осаду і витрату промивної води (тиск 0,3 МПа) приймають в розрахунку на 1 м2фільтрувальної поверхні – відповідно 0,2 м3/хв і 4 л/хв.

Рисунок 19 – Схема фільтрпреса

1 – механізм гідро затискування; 2 – рама; 3 – опорна плита; 4 – бункер для осаду; 5 – камера регенерації; 6 – привід пресування фільтрувальної тканини; 7 – ролик регулювання натягу фільтрувальної тканини; 8 - фільтрувальна тканина; 9 – направляюча; 10 – ролик тканини; 11 – ролик верхній; 12 – натяжний пристрій; 13 – колектори; 14 – плита верхня опорна; 15 – колектор тиску; 16 – плита фільтруюча; 17 – плита притискувальна.

Рисунок 20 – Схема роботи фільтрпреса

а) – фільтрувальна плита; б) – завантаження робочої камери осадом; в) - віджимання осаду; г) – просушування; 1 – горизонтальна перегородка; 2 – верхня частина фільтрувальної плити; 3 – нижня частина фільтрувальної плити; 4 – еластична гумова діафрагма; 5 – перфорована перегородка; 6 – зневоднюваний осад; 7 – фільтрувальна тканина; 8 – подача осаду; 9 – вода під тиском; 10 – фільтрат; 11 – зневоднений осад; 12 – стиснене повітря

Продуктивність фільтр-преса в кожному конкретному випадку визначається експериментально чи орієнтовно приймається за табл. 7.

Для забезпечення роботи фільтрпресів потрібне реагентне господарство, насосна станція осаду, компресорна, масло насосна установка й інше допоміжне обладнання.

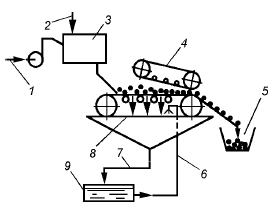

Інститутом Укрводоканал проект розроблений проект цеху для зневоднення осаду на фільтр-пресах ФПАКМ-50НП продуктивністю за сухою речовиною осаду 100 т/добу (рис. 21). До складу цеху входять відділення фільтр-пресування, реагентне господарство і повітродувна станція. Осад подається в корпус безпосередньо на фільтр-преси. Зневоднений осад видаляється для наступної обробки чи використання за допомогою стрічкових конвеєрів. Стиснене повітря подається на фільтр-преси компресорами, фільтрат насосами перекачується в «голову» очисних споруд.

Тканина фільтрпресів регенерується при промиванні водою і розчином соляної кислоти.

Таблиця 7 – Продуктивність вакуум-фільтрів і фільтрпресів при зневодненні осадів міських стічних вод

Рисунок 21 – Схема цеху механічного зневоднення осаду на фільтрпресах

1 – реагенте господарство; 2 – конвейери зневодненого осаду; 3 – фільтрпреси ФПАКМ-50 НП; 4 – компресори; 5 - насоси

У останні роки все більшого поширення набувають нові типи фільтр-пресів, зокрема стрічкові фільтр-преси безперервної дії, які відрізняються простою конструкцією, мають низьку потужність встановленого електрообладнання, потребують мало допоміжного обладнання.

На рис. 22 представлена принципова схема горизонтального стрічкового фільтр-преса. Він складається з двох безкінечних стрічок:

нижньої (горизонтальної – фільтруючої);

верхньої (притискувальної, розміщеної під невеликим кутом).

Рисунок 22 – Схема стрічкового фільтрпреса

1 – зневоднюваний осад; 2 – реагенти; 3 – камера змішування; 4 - притускувальна стрічка; 5 – зневоднений осад; 6 – подача промивної води; 7 – фільтрат; 8 – фільтруюча стрічка; 9 – збірник фільтрату.

Фільтрування та віджимання осаду здійснюються в клиновому просторі між притискувальною і фільтруючою стрічками. Зазор між стрічками й швидкість їх переміщення регулюються. Кек зрізається ножем і скидається на транспортер.

Вологість осадів, зневоднених на стрічкових фільтрпресах, за даними фірм-виробників досягає 40-50 %. Перед надходженням на стрічковий фільтрпрес осад обробляється коагулянтами чи флокулянтами. Фільтрувальна стрічка промивається водою, яка відводиться разом із фільтратом.

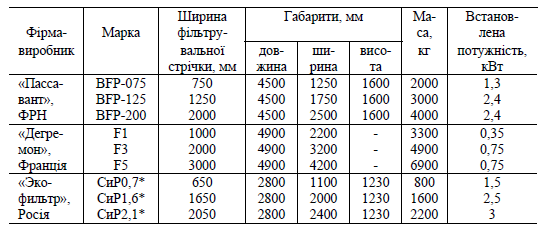

Технічна характеристика деяких горизонтальних стрічкових фільтрпресів наведена в табл. 8.

Таблиця 8 – Технічні характеристики деяких горизонтальних стрічкових фільтр-пресів

*при зневодненні осаду вологістю 95 – 96 % продуктивність фільтрпресів за сухою речовиною складає відповідно 300; 750;1100 кг/год; вологість кека – 70 – 80 %.