- •Глава 1

- •1.2. Специфика разработки пос и ппр

- •1.3. Состав и содержание ппр на строительство отдельного здания

- •1.4. Состав ппр на возведение надземной части здания

- •1.5. Состав и содержание ппр на отдельный вид технически сложных работ

- •Глава 2

- •Глава 3

- •3.1. Стройгенпланы строительства

- •3.2. Проектирование склада конструкций

- •3.2.1. Дороги стройплощадки

- •3.2.2. Погрузка и разгрузка строительных грузов

- •3.2.3. Складирование материальных элементов

- •Глава 4

- •4.1. Инженерно-геологические изыскания и создание геодезической разбивочной основы

- •4.2. Расчистка и планировка территории

- •4.3. Отвод поверхностных и грунтовых вод

- •4.4. Подготовка площадки к строительству и ее обустройство

- •Глава 5

- •Глава 6

- •Глава 7

- •7.1. Отрывка котлована и подготовка основания

- •7.2. Монтаж подземной части здания

- •Глава 8

- •8.1. Общие положения

- •8.2. Специфика монтажа большепролетных зданий

- •8.3. Последовательность установки элементов каркаса

- •8.4. Использование временных опор и подмостей

- •8.5. Способы перемещения сооружений на постоянные опоры

- •8.6. Выбор методов монтажа и совмещения работ

- •Глава 9

- •9.1. Технологические особенности возведения зданий

- •9.1.1. Объемно-планировочные решения промышленных зданий

- •9.1.2. Последовательность производства работ

- •9.2. Методы совмещения циклов строительства

- •9.3. Методы возведения одноэтажных промышленных зданий и монтажные механизмы

- •Глава 10

- •10.1. Общие положения

- •10.2. Особенности монтажа зданий разных типов

- •10.3. Конвейерная сборка и крупноблочный монтаж

- •10.3.1. Конструкции блоков покрытия и способы их сборки

- •10.3.2. Конвейерная сборка

- •10.3.3. Склады материалов и конструкций при конвейере

- •10.3.4. Способы блочного монтажа

- •10.3.5. Достоинства и применимость метода

- •Глава 11

- •11.1. Общие положения

- •11.2. Способы монтажа зданий

- •11.2.1. Применяемые монтажные механизмы

- •11.2.2. Очередность монтажа каркаса здания

- •11.3. Монтаж конструкций при использовании одиночных кондукторов

- •11.4. Монтаж конструкций при использовании групповых кондукторов

- •11.5. Монтаж конструкций при использовании рамно-шарнирного индикатора

- •11.6. Монтаж зданий других конструктивных схем

- •Глава 12

- •12.1. Основные циклы работ и геодезическое обеспечение монтажа

- •12.2. Установка конструктивных элементов

- •12.2.1. Установка панелей наружных стен

- •12.2.2. Установка внутренних стен

- •12.3. Организация монтажных работ

- •12.3.1. Общие принципы монтажа

- •12.3.2. Основные схемы монтажа крупнопанельных зданий

- •Глава 13

- •13.1. Общие положения

- •13.2. Технология монтажа элементов

- •Глава 14

- •14.1. Особенности метода

- •14.1.1. Специфика возводимых зданий

- •14.1.2. Специфика применяемых конструкций

- •14.2. Опалубки для бетонирования ядер жесткости

- •14.3. Технология изготовления плит перекрытий

- •14.4. Технология подъема перекрытий

- •14.4.1. Подъемники, принцип их работы

- •14.4.2. Последовательность производства работ

- •14.4.3. Механизация возведения зданий

- •14.5. Технология работ при подъеме этажей

- •Глава 15

- •15.1. Общие положения

- •15.2. Применяемые монтажные механизмы

- •15.3. Способы монтажа зданий

- •15.3.1. Монтаж зданий при железобетонном каркасе

- •15.3.2. Монтаж зданий при стальном и смешанном каркасах

- •15.3.3. Обеспечение устойчивости каркаса в период монтажа

- •15.4. Отделочные работы

- •Глава 16

- •16.1. Общие положения

- •16.2. Монтаж башен

- •16.2.1. Монтаж башен наращиванием

- •16.2.2. Поворот башен вокруг шарнира

- •16.2.3. Монтаж башен подращиванием

- •16.3. Монтаж радиомачт

- •16.3.1. Монтаж мачт наращиванием

- •16.3.2. Монтаж мачт поворотом и подращиванием

- •Глава 17

- •17.1. Виды вантовых покрытий

- •17.1.1. Прямоугольные в плане системы

- •17.1.2. Системы эллиптические или овальные

- •17.1.3. Круглые в плане системы

- •17.2. Возведение покрытий с вантами

- •17.3. Возведение здания с вантовыми фермами

- •17.3.1. Специфика возводимого здания

- •17.3.2. Технология изготовления и монтажа конструкций

- •Глава 18

- •18.1. Общие положения

- •18.2. Организация возведения кирпичных стен

- •18.3. Поточное производство монтажных и каменных работ

- •18.4. Возведение каменных конструкций в зимних условиях

- •18.5. Мероприятия в период оттаивания кладки

- •Глава 19

- •19.1. Общие положения

- •19.2. Большепролетные здания с деревянными несущими конструкциями

- •19.3. Специальные деревянные сооружения

- •19.4. Каркасные деревянные здания

- •19.5. Брусовые здания

- •Глава 20

- •20.1. Назначение опалубки

- •20.2. Основные типы опалубок

- •Глава 21

- •21.1. Состав комплексного процесса

- •21.2. Механизация бетонных работ

- •Глава 22

- •22.1. Опалубки стен и колонн

- •22.1.1. Мелкощитовая опалубка

- •22.1.2. Крупнощитовая опалубка

- •22.2. Опалубка перекрытий

- •Глава 23

- •23.1. Катучая опалубка

- •23.2. Объемно-переставная опалубка

- •23.3. Туннельная опалубка

- •23.3.1. Многоцелевая объемная опалубка фирмы «ное»

- •23.3.2. Туннельная опалубка фирмы «утинор»

- •Глава 24

- •24.1. Подъемно-переставная опалубка

- •24.2. Скользящая опалубка

- •24.3. Блок-формы

- •24.4. Блочная опалубка

- •24.5. Крупноблочная опалубка для шахт

- •Глава 25

- •25.1. Пневматическая опалубка

- •25.2. Несъемная опалубка

- •25.2.1. Общие положения

- •25.2.2. Опалубочная система из пенополистирола

- •25.3. Греющие опалубки

- •Глава 26

- •26.1. Общие положения

- •26.2. Специфические особенности стройгенплана

- •26.3. Поддержание эксплуатационных свойств существующей застройки

- •26.4. Защита экологической среды

- •26.5. Защита возводимого здания

- •Глава 27

- •27.1. Общие положения

- •27.2. Технологам замены загрязненного грунта

- •27.3. Технологам очистки и санации загрязненного грунта

- •27.4. Технологии консервации загрязненного грунта

- •27.5. Технологии предохранения территорий от загрязнения при создании полигонов для захоронения отходов

- •27.6. Технологии рекультивации территорий

- •Глава 28

- •28.1. Особенности зимнего периода

- •28.2. Технология бетонирования конструкций без искусственного обогрева

- •28.2.1. Метод «термоса»

- •28.2.2. Применение противоморозных добавок

- •28.3. Бетонирование конструкций с термообработкой

- •28.4. Рекомендации по выбору метода термообработки

- •28.4.1. Термообработка фундаментов

- •28.4.2. Термообработка стеновых конструкций

- •28.4.3. Термообработка перекрытий и других конструкций

- •28.5. Особенности термообработки конструкций в различных опалубках

- •28.6. Бетонирование в зимнее время при реконструкции зданий

- •28.7. Бетонирование конструкций в экстремальных условиях

- •Глава 29 технология реконструкции зданий

- •29.1. Общие положения

- •29.2. Разборка и ликвидация зданий и сооружений

- •29.3. Надстройка мансардных этажей

- •29.4. Встроенные системы при реконструкции зданий

- •29.5. Особенности замены сборных конструкций

- •29.6. Усиление конструкций

14.2. Опалубки для бетонирования ядер жесткости

В скользящей опалубке ядро жесткости обычно возводят сразу на всю его высоту, после этого внутри ядра монтируют встроенные конструкции — лифтовые шахты, лестничные марши и площадки. Монтировать элементы, опуская их в ядро на всю его высоту, и заводить конструкции в оставленные для них гнезда очень неудобно. Поэтому скользящую опалубку применяют только при возведении зданий высотой 9... 12 этажей.

Монолитные железобетонные ядра жесткости при использовании переставной опалубки сначала бетонируют на высоту 2...3 этажей, а затем в процессе работ контролируют, чтобы верх забетонированного ядра жесткости опережал верх поднятой плиты покрытия на 2...3 этажа. Переставную опалубку используют чаще, оборачиваемость ее высокая, высота яруса бетонирования обычно равна половине высоты этажа и даже целому этажу. Установка встроенных конструкций также затруднена, их опускают в забетонированное ядро и далее заводят в оставленные гнезда. Перепад между верхом забетонированной шахты и уровнем монтажа встроенных конструкций составляет 4...5 этажей. Применение переставной опалубки для возведения ядер жесткости обычно ограничивается зданиями высотой до 16 этажей включительно.

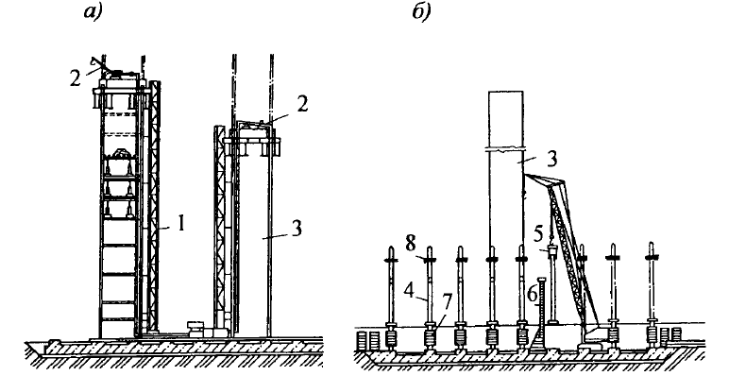

При любой принятой технологии возведение ядра жесткости должно опережать подъем плит (рис. 14.1). Прочность бетона в месте их опирания должна составлять не менее 70% проектной.

Рис. 14.1. Бетонирование ядра жесткости и монтаж колонн первого яруса: а —возведение ядра жесткости; б—монтаж колонн; 1 — грузопассажирский подъемник; 2 — опалубка ядра жесткости; 3 — ядро жесткости; 4 — колонна первого яруса; 5 — строповка колонны; 6 — монтажные подмости; 7 — комплект воротников на колонне; 8 — домкраты для подъема плит

Предпочтительно применение смешанной опалубки — объемно-блочной с внутренней стороны ядра и крупнощитовой — с наружной. Отставание в установке сборных элементов в ядре жесткости при этом варианте бетонирования составит не более 2...3 этажей.

14.3. Технология изготовления плит перекрытий

До бетонирования пакета плит для них необходимо подготовить ровное и гладкое основание. Это основание может быть на уровне верха монолитной фундаментной плиты или на уровне перекрытия над подвалом. По этой плоскости устраивают цементную стяжку толщиной 25...30 мм для выравнивания основания. Для получения гладкой и прочной поверхности стяжку вакуумируют, по еще не затвердевшей поверхности проходят шлифовальной машиной, сверху устраивают необходимый разделительный слой; через 3...4 дня приступают к бетонированию пакета перекрытий.

Бетонируют поочередно, начиная с плиты первого этажа. Бетонирование следующей плиты начинают, когда бетон предыдущей набирает необходимую начальную прочность. Верхнюю поверхность каждой плиты выравнивают, шлифуют и покрывают разделительным слоем. Изготовление плиты непосредственно на объекте позволяет сделать ее сплошной на весь этаж вместе с балконами и лоджиями, утоняя сечение за счет размещения закладных элементов в этих местах при бетонировании. Кроме того, отсутствие в плите швов и монтажных петель улучшает звукоизоляцию.

В качестве разделительного слоя используют различные материалы:

• рулонные — рубероид, пергамин, полиэтиленовую пленку;

• жидкие полимеры, образующие при высыхании на поверхности пленку;

• суспензии и эмульсии — меловую, известковую или глинистую;

• листовые материалы — асбестоцементные, стеклоцементные и другие, которые, схватываясь с бетоном вышележащей плиты, образуют декоративную поверхность, практически не требующую последующей отделки.

Разделительный слой должен быстро высыхать, обладать достаточной прочностью и эластичностью, выдерживать нагрузку от рабочих и арматуры, хорошо предохранять бетон близлежащих плит от взаимного сцепления, иметь небольшое собственное сцепление с бетоном при необходимости удаления его с поверхности, быть дешевым. Наиболее удобны меловая паста с добавлением казеинового клея или известковый раствор на основе этинолевого лака.

После устройства разделительного слоя устанавливают арматурный каркас. На этот слой опускают вниз воротники по одному с каждой колонны. Под воротником необходимо оставить пространство для последующего подъема плиты, поэтому под ним укладывают четыре прокладки и герметизирующий шнур по контуру. Герметик в виде пакли зачеканивают в паз между колонной и воротником, а также в отверстия в воротнике для пропуска подъемных тяг, для этих же целей может быть использован просмоленный канат. Только после этого устанавливают арматурные каркасы, которые соединяют с воротниками сваркой. Желательно, чтобы каркас был из готовых сеток или даже сетчатых пространственных каркасов. Каркасы укладывают на прокладки для обеспечения защитного слоя бетона толщиной не менее 25...30 мм.

При использовании предварительного напряжения бетона в арматурный каркас устанавливают пластмассовые или металлические каналообразователи с уложенными в них арматурными прядями. После бетонирования и твердения бетона арматуру напрягают и крепят концы анкерами. Затем в канал нагнетают цементный раствор, связывающий арматуру с бетоном.

Для бетонирования плит перекрытий устанавливают бортовую опалубку, ограничивающую плиту по контуру. В качестве опалубки обычно применяют металлический швеллер по высоте плиты перекрытия. По длине к швеллеру приварены ребра из двух полос со сквозными отверстиями для анкерных болтов с гайками для крепления. После бетонирования первой плиты устанавливают бортовую опалубку второй плиты и закрепляют анкерными болтами, приваренными к каркасу арматуры. Это позволяет снять опалубку первой плиты для использования ее при бетонировании третьей.

Бетонирование каждой плиты ведут без устройства рабочих швов. Бетонную смесь подают бадьями, бетононасосами или по виброжелобам и хоботам. Уплотнение бетонной смеси осуществляют вибробулавами или виброрейками. В последнее время применяют «литые» бетонные смеси с добавками суперпластификаторов, которые делают смесь настолько пластичной, что она заполняет все труднодоступные места в ребрах, между пустотообразователями, упрощается процесс виброуплотнения.

Для улучшения структуры и повышения прочности бетона его подвергают вакуумированию, выравнивают виброрейкой, шлифуют алюминиевыми и пластмассовыми гладилками. Оптимальный цикл изготовления одной плиты, включая все необходимые и обязательные процессы, 2...3 сут.