- •Глава 1

- •1.2. Специфика разработки пос и ппр

- •1.3. Состав и содержание ппр на строительство отдельного здания

- •1.4. Состав ппр на возведение надземной части здания

- •1.5. Состав и содержание ппр на отдельный вид технически сложных работ

- •Глава 2

- •Глава 3

- •3.1. Стройгенпланы строительства

- •3.2. Проектирование склада конструкций

- •3.2.1. Дороги стройплощадки

- •3.2.2. Погрузка и разгрузка строительных грузов

- •3.2.3. Складирование материальных элементов

- •Глава 4

- •4.1. Инженерно-геологические изыскания и создание геодезической разбивочной основы

- •4.2. Расчистка и планировка территории

- •4.3. Отвод поверхностных и грунтовых вод

- •4.4. Подготовка площадки к строительству и ее обустройство

- •Глава 5

- •Глава 6

- •Глава 7

- •7.1. Отрывка котлована и подготовка основания

- •7.2. Монтаж подземной части здания

- •Глава 8

- •8.1. Общие положения

- •8.2. Специфика монтажа большепролетных зданий

- •8.3. Последовательность установки элементов каркаса

- •8.4. Использование временных опор и подмостей

- •8.5. Способы перемещения сооружений на постоянные опоры

- •8.6. Выбор методов монтажа и совмещения работ

- •Глава 9

- •9.1. Технологические особенности возведения зданий

- •9.1.1. Объемно-планировочные решения промышленных зданий

- •9.1.2. Последовательность производства работ

- •9.2. Методы совмещения циклов строительства

- •9.3. Методы возведения одноэтажных промышленных зданий и монтажные механизмы

- •Глава 10

- •10.1. Общие положения

- •10.2. Особенности монтажа зданий разных типов

- •10.3. Конвейерная сборка и крупноблочный монтаж

- •10.3.1. Конструкции блоков покрытия и способы их сборки

- •10.3.2. Конвейерная сборка

- •10.3.3. Склады материалов и конструкций при конвейере

- •10.3.4. Способы блочного монтажа

- •10.3.5. Достоинства и применимость метода

- •Глава 11

- •11.1. Общие положения

- •11.2. Способы монтажа зданий

- •11.2.1. Применяемые монтажные механизмы

- •11.2.2. Очередность монтажа каркаса здания

- •11.3. Монтаж конструкций при использовании одиночных кондукторов

- •11.4. Монтаж конструкций при использовании групповых кондукторов

- •11.5. Монтаж конструкций при использовании рамно-шарнирного индикатора

- •11.6. Монтаж зданий других конструктивных схем

- •Глава 12

- •12.1. Основные циклы работ и геодезическое обеспечение монтажа

- •12.2. Установка конструктивных элементов

- •12.2.1. Установка панелей наружных стен

- •12.2.2. Установка внутренних стен

- •12.3. Организация монтажных работ

- •12.3.1. Общие принципы монтажа

- •12.3.2. Основные схемы монтажа крупнопанельных зданий

- •Глава 13

- •13.1. Общие положения

- •13.2. Технология монтажа элементов

- •Глава 14

- •14.1. Особенности метода

- •14.1.1. Специфика возводимых зданий

- •14.1.2. Специфика применяемых конструкций

- •14.2. Опалубки для бетонирования ядер жесткости

- •14.3. Технология изготовления плит перекрытий

- •14.4. Технология подъема перекрытий

- •14.4.1. Подъемники, принцип их работы

- •14.4.2. Последовательность производства работ

- •14.4.3. Механизация возведения зданий

- •14.5. Технология работ при подъеме этажей

- •Глава 15

- •15.1. Общие положения

- •15.2. Применяемые монтажные механизмы

- •15.3. Способы монтажа зданий

- •15.3.1. Монтаж зданий при железобетонном каркасе

- •15.3.2. Монтаж зданий при стальном и смешанном каркасах

- •15.3.3. Обеспечение устойчивости каркаса в период монтажа

- •15.4. Отделочные работы

- •Глава 16

- •16.1. Общие положения

- •16.2. Монтаж башен

- •16.2.1. Монтаж башен наращиванием

- •16.2.2. Поворот башен вокруг шарнира

- •16.2.3. Монтаж башен подращиванием

- •16.3. Монтаж радиомачт

- •16.3.1. Монтаж мачт наращиванием

- •16.3.2. Монтаж мачт поворотом и подращиванием

- •Глава 17

- •17.1. Виды вантовых покрытий

- •17.1.1. Прямоугольные в плане системы

- •17.1.2. Системы эллиптические или овальные

- •17.1.3. Круглые в плане системы

- •17.2. Возведение покрытий с вантами

- •17.3. Возведение здания с вантовыми фермами

- •17.3.1. Специфика возводимого здания

- •17.3.2. Технология изготовления и монтажа конструкций

- •Глава 18

- •18.1. Общие положения

- •18.2. Организация возведения кирпичных стен

- •18.3. Поточное производство монтажных и каменных работ

- •18.4. Возведение каменных конструкций в зимних условиях

- •18.5. Мероприятия в период оттаивания кладки

- •Глава 19

- •19.1. Общие положения

- •19.2. Большепролетные здания с деревянными несущими конструкциями

- •19.3. Специальные деревянные сооружения

- •19.4. Каркасные деревянные здания

- •19.5. Брусовые здания

- •Глава 20

- •20.1. Назначение опалубки

- •20.2. Основные типы опалубок

- •Глава 21

- •21.1. Состав комплексного процесса

- •21.2. Механизация бетонных работ

- •Глава 22

- •22.1. Опалубки стен и колонн

- •22.1.1. Мелкощитовая опалубка

- •22.1.2. Крупнощитовая опалубка

- •22.2. Опалубка перекрытий

- •Глава 23

- •23.1. Катучая опалубка

- •23.2. Объемно-переставная опалубка

- •23.3. Туннельная опалубка

- •23.3.1. Многоцелевая объемная опалубка фирмы «ное»

- •23.3.2. Туннельная опалубка фирмы «утинор»

- •Глава 24

- •24.1. Подъемно-переставная опалубка

- •24.2. Скользящая опалубка

- •24.3. Блок-формы

- •24.4. Блочная опалубка

- •24.5. Крупноблочная опалубка для шахт

- •Глава 25

- •25.1. Пневматическая опалубка

- •25.2. Несъемная опалубка

- •25.2.1. Общие положения

- •25.2.2. Опалубочная система из пенополистирола

- •25.3. Греющие опалубки

- •Глава 26

- •26.1. Общие положения

- •26.2. Специфические особенности стройгенплана

- •26.3. Поддержание эксплуатационных свойств существующей застройки

- •26.4. Защита экологической среды

- •26.5. Защита возводимого здания

- •Глава 27

- •27.1. Общие положения

- •27.2. Технологам замены загрязненного грунта

- •27.3. Технологам очистки и санации загрязненного грунта

- •27.4. Технологии консервации загрязненного грунта

- •27.5. Технологии предохранения территорий от загрязнения при создании полигонов для захоронения отходов

- •27.6. Технологии рекультивации территорий

- •Глава 28

- •28.1. Особенности зимнего периода

- •28.2. Технология бетонирования конструкций без искусственного обогрева

- •28.2.1. Метод «термоса»

- •28.2.2. Применение противоморозных добавок

- •28.3. Бетонирование конструкций с термообработкой

- •28.4. Рекомендации по выбору метода термообработки

- •28.4.1. Термообработка фундаментов

- •28.4.2. Термообработка стеновых конструкций

- •28.4.3. Термообработка перекрытий и других конструкций

- •28.5. Особенности термообработки конструкций в различных опалубках

- •28.6. Бетонирование в зимнее время при реконструкции зданий

- •28.7. Бетонирование конструкций в экстремальных условиях

- •Глава 29 технология реконструкции зданий

- •29.1. Общие положения

- •29.2. Разборка и ликвидация зданий и сооружений

- •29.3. Надстройка мансардных этажей

- •29.4. Встроенные системы при реконструкции зданий

- •29.5. Особенности замены сборных конструкций

- •29.6. Усиление конструкций

10.3.5. Достоинства и применимость метода

Конвейерная сборка объемных элементов покрытия вблизи строящегося здания позволяет благодаря разделению всех работ на отдельные операции осуществлять их выполнение в основном на земле, а не на высоте, с высокой степенью механизации, узкой специализацией рабочих, резко поднять производительность труда.

Достоинства конвейерной сборки и блочного монтажа:

• использование блоков покрытия полной строительной готовности, собранных на земле;

• применение легких металлических конструкций для несущей части блока и покрытия (металлические фермы, структуры, профилированный настил) вместо тяжеловесного железобетона;

• использование легкого плитного или рулонированного утеплителя и отсутствие необходимости устройства цементной стяжки и гравийной посыпки;

• создание в результате сборки блоков покрытия элементов, легко транспортируемых и монтируемых современными механизмами или средствами вертикального транспорта;

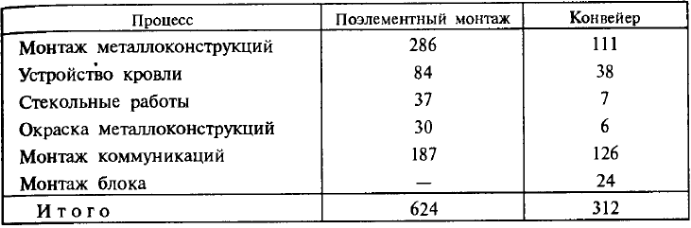

• перенос максимального объема работ на конвейер, где у рабочего есть постоянное рабочее место, под рукой необходимая оснастка, материалы и конструкции. На земле в более комфортных условиях по сравнению с работой на высоте значительно сокращаются трудозатраты на сборке блоков из металлоконструкций, установке инженерных коммуникаций, устройстве кровли, стекольных и окрасочных работах (табл. 10.1). Конвейер — разновидность заводской технологии, когда исполнители имеют постоянные рабочие места, а продукция (собираемые блоки покрытия) перемещается;

Таблица 10.1. Трудозатраты на блок 36x36 м, чел.-дни

• специализация — еще один важный критерий максимальной производительности труда, благодаря которой продолжительность возведения покрытий по ряду смонтированных объектов сократилась в 1,8...2 раза. За смену монтируется на высоте от 2 до 4 готовых блоков;

• снижение сверхтрудоемких верхолазных работ на 90%, что в свою очередь приводит к повышению производительности труда, качества работ и улучшает безопасность труда рабочих. Работы выполняются в стационарных условиях, имеется возможность использовать удобные приспособления и инструмент;

• освобождение пролетов зданий от тяжелых монтажных кранов, что позволяет значительно раньше в этих пролетах выполнять и завершать работы нулевого цикла — бетонирование фундаментов под технологическое оборудование, технологические каналы, туннели, встроенные помещения и т. д.;

• выполнение всех работ не последовательно, как на стенде, а параллельно, одновременно на всех стоянках конвейера, уровень совмещения работ оказывается несравненно выше. Необходимые заготовительные и подготовительные процессы можно выполнять рядом с конвейером. Трудоемкость на конвейере по сравнению со стендовым методом на разных объектах снижается в 1,3...1,8 раза;

• поточность работ не только на конвейере, но и в целом на объекте. Под ритм конвейера нужно готовить отдельные пролеты здания, а значит выполнять работы нулевого цикла, установку колонн, подкрановых балок, рельсов по ним, в этом же ритме можно организовать все последующие работы;

• выполнение не любых из возможных объемов работы, а тех, которые подготавливают фронт работ для других исполнителей. В частности, организации, монтирующие специальное и технологическое оборудование, включаются в работу на более ранней стадии строительства в процессе изготовления блоков покрытия, не дожидаясь завершения монтажа каркаса;

• возможность выполнения кровельных и отделочных работ в «тепляках».

Таким образом, трудозатраты при конвейерном методе монтажа в 2 раза меньше, чем при поэлементном.

Основными предпосылками для применения метода конвейерной сборки и блочного монтажа являются:

• достаточно большие размеры здания (минимальная площадь 15 тыс. м2);

• единое конструктивное решение блоков покрытия;

• наличие в здании пролетов большой длины, параллельных друг другу, а также мостовых кранов во всех пролетах здания, а следовательно, и подкрановых путей;

• одинаковая высота пролетов;

• облегченная конструкция покрытия и кровли (стальной профилированный настил и эффективный утеплитель);

• сжатые сроки строительства, достаточная интенсивность финансирования;

• возможность поточного ведения всех строительных работ;

• применение оборудования, оснастки и приспособлений, которые могут быть многократно использованы на других подобных объектах.

Наиболее важной предпосылкой является монтаж опережающими потоками колонн, подкрановых балок и рельсовых путей по ним самоходными, обычно гусеничными кранами. Эти элементы каркаса следует изготавливать с повышенной точностью, торцы и опорные части при необходимости фрезеруют. Независимо от принятого метода возведения здания монтаж колонн и подкрановых балок необходимо осуществлять самостоятельными стреловыми самоходными кранами параллельно с устройством конвейера. К началу работы конвейера должны быть смонтированы колонны и балки не менее чем в одном пролете.

Конвейерный способ сборки и крупноблочного монтажа — принципиально новый метод организации строительно-монтажного производства. Технико-экономический эффект достигается не только на монтаже металлоконструкций, но главным образом, на других видах общестроительных и специальных работ. Данный метод создает широкие возможности для совмещения и механизации строительно-монтажных работ, повышает культуру производства и качество работ.

Конвейерный метод объединяет крупноблочный монтаж, позволяющий сократить сроки строительства и самый производительный способ укрупнительной сборки — сборку на конвейере. Данный метод монтажа одноэтажных производственных зданий блоками полной строительной готовности обладает рядом преимуществ, важнейшие из которых:

• сокращение сроков строительства;

• повышение качества строительно-монтажных работ;

• повышение производительности труда,

• улучшение условий труда рабочих и ИТР;

• значительное уменьшение опасных верхолазных работ. Выбор вариантов монтажа здания. При разработке ППР и выборе основного варианта монтажа рассматривают для сравнения поэлементный, блочный и конвейерно-блочный варианты. Кроме этого учитывают конкретные условия строительной площадки, наличие требуемого парка строительных механизмов, оборудования, приспособлений. Выбранный вариант должен быть экономичнее остальных и обеспечивать выполнение строительно-монтажных работ в наиболее сжатые сроки.

Если в качестве основного варианта принят монтаж здания с применением конвейера, проект должен быть обоснован экономически. При невозможности создания конвейера по этим причинам рассматривают вариант мини-конвейера, при котором укрупняют только стальные конструкции собственно блоков покрытия с устройством профилированного настила. В отдельных случаях и при наличии необходимого кранового оборудования может быть экономически оправданным проектирование блочного монтажа с укрупнением блоков на переносном стенде.

Технико-экономические подсчеты показали, что крупноблочный монтаж с предварительной сборкой блоков покрытия — это совершенная и прогрессивная форма технологии монтажа, которую следует развивать и совершенствовать.

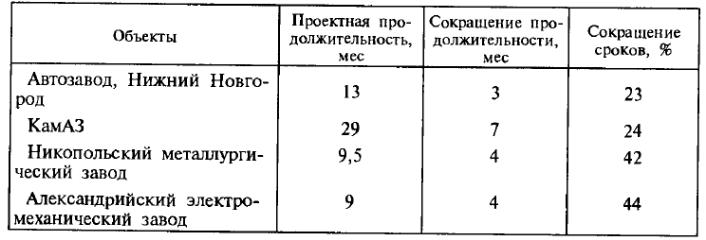

Конвейерный метод позволяет значительно сократить сроки строительства по сравнению с поэлементным монтажом (табл. 10.2).

Таблица 10.2. Сокращение сроков монтажа покрытий на некоторых объектах

Укрупнение конструкций не всегда экономически оправдано. Оно нерационально, если габариты монтируемого объекта незначительны. Эффект от ускорения монтажных работ при сборке элементов в блоки может появиться, если дополнительный кран будет занят на укрупнении конструкций в блоки, а основной кран большой грузоподъемности — только на монтаже блоков. Затраты на использование вспомогательного крана должны покрываться экономией за счет сокращения срока монтажных работ, выполняемых основным краном.

Совершенствование конвейерно-блочного монтажа покрытия одноэтажных зданий позволило считать целесообразным применение сборочного конвейера при площадях зданий 25... 15 тыс. м2.