monomers-Платэ-книга

.pdf

|

|

|

|

|

|

|

61 |

||

|

|

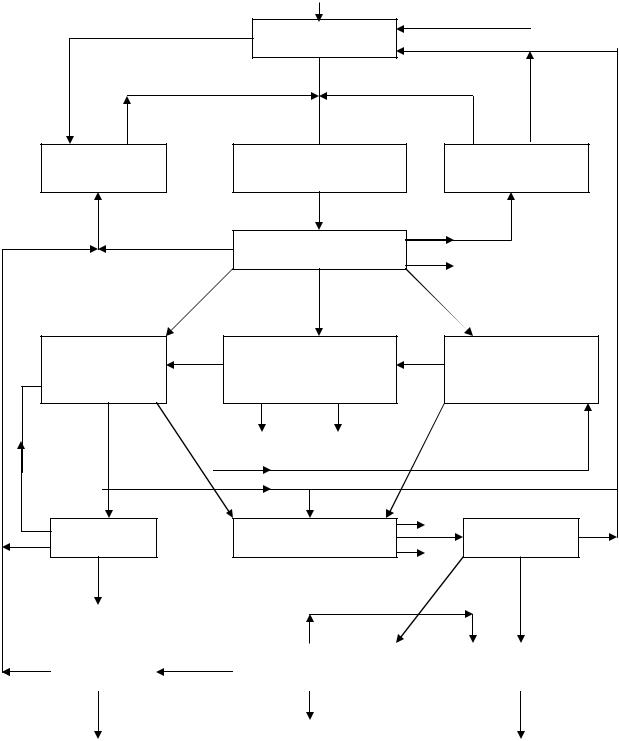

Схема 2.1 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Газификация |

|

Газификация воз- |

|

|

Газификация |

|

Газификация кисло- |

||

воздухом |

|

духом и паром под |

|

|

кислородом |

|

родом и паром под |

||

и паром |

|

давлением |

|

|

и паром |

|

|

давлением |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Горючий |

(гене- |

|

Горючий газ |

|

Синтез-газ, |

|

Бы- |

Газзаме- |

|

раторный) |

газ |

|

(CO, H2, N2, CH4) |

|

газ-восста- |

товой газ |

нитель при- |

||

(CO, H2, N2, |

|

|

|

новитель |

(H2, СH4, |

родного |

|||

небольшие |

|

|

|

(CO, H2, N2) |

возможны |

газа (СH4, |

|||

количества CH4) |

|

|

|

|

N2 и CO2) |

возможны |

|||

|

|

|

|

|

|

|

|

N2 и CO2) |

|

|

|

|

|

|

|

|

|

|

|

Для различных |

|

Для энергетиче- |

|

Синтез NH3 |

|

Бытовое |

|

|

|

промышленных |

|

ских предприя- |

|

и CH3OH, синтез |

|

газоснабжение |

|

||

предприятий |

|

тий (предвари- |

|

Фишера-Тропша, |

|

|

|

|

|

|

|

|

тельно газ |

|

оксосинтез, вос- |

|

|

|

|

|

|

|

направляют в |

|

становление руд |

|

|

|

|

|

|

|

турбины) |

|

|

|

|

|

|

Газификация угля является процессом эндотермическим. По способу подвода тепла различают процессы автотермические, при которых тепло, необходимое для газификации, получают путем сжигания части введенного топлива в присутствии кислородсодержащих газифицирующих агентов, и аллотермические, при которых требуемое тепло подводится извне с помощью твердого или газообразного теплоносителя.

Первые процессы газификации угля, разработка которых была начата в США в 1950-х годах, предназначались в основном для получения газа, способного заменить природный газ. В связи с этим первичный сырой газ должен был содержать возможно больше метана и не содержать нежелательные продукты полукоксования угля: масла, смолы, фенолы. Для производства синтез-газа, используемого в производстве аммиака и метанола, в оксосинтезе или в синтезе Фишера-Тропша, напротив, необходимо поддерживать определенные соотношения СО:Н2 и Н2:N2, что достигается не только подбором условий процесса, но и выбором состава газифицирующего агента: он в основном должен состоять из кислорода и водяного пара.

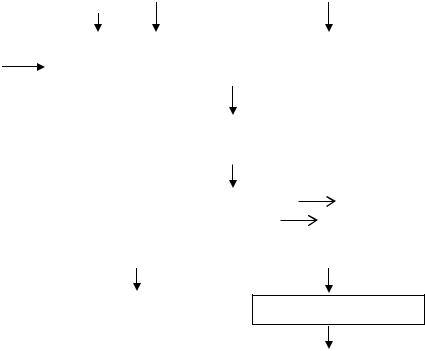

Другая важная характеристика процесса - температура газификации. Она зависит от состава газифицируемого сырья, типа реактора и других параметров. Ниже представлена блок-схема производства синтез-газа (схема

2.2).

62

|

|

|

|

|

|

|

Схема 2.2 |

|

|

|

|

Твердые топлива (камен- |

|

|

Жидкие углеводородные |

|

Газообразные углево- |

||||

|

ный уголь, бурый уголь, |

|

|

|

топлива |

|

дородные топлива |

|||

|

кокс, дрова) |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

Пар, О2, О2 + пар |

|

|

|

Газификация или частичное окисление с получением |

|||||

|

или воздух + пар |

|

|

|

смеси H2 + CO (возможны примеси CO2, CH4 и N2) |

|||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

Очистка от смолы, пыли и сернистых соединений |

||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Конверсия CH4 (CH4 + H2O |

CO + 3H2), |

||

|

|

|

|

|

|

|

Конверсия CO (CO + H2O |

CO2 + H2), |

||

|

|

|

|

|

|

|

Отмывка от CO2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CO + H2 |

Тонкая очистка от СО |

|

H2 (+N2)

В основу классификации способов газификации могут быть положены различные принципы. По состоянию топлива в газогенераторе различают способ газификации в неподвижном слое или в медленно опускающемся слое твердого топлива, газификацию в "кипящем слое", газификацию в потоке пылевидного топлива. Другая классификации основана на различии способов подвода тепла к реактору газификации. По этой классификации различают процессы автотермические и аллотермические.

Важной характеристикой этих способов является также размер частиц угля. Если перерабатывают мелкозернистый или пылевидный уголь, процессы систематизируют по принципу организации потока. Такие угли газифицируют при подаче в одном направлении и угля, и газообразного газифицирующего агента. Это техническое решение имеет ряд преимуществ по сравнению с процессами газификации в неподвижном слое:

-более низкую стоимость мелкозернистого топлива по сравнению с

кусковым;

-возможность применения сырья любой степени газификации, прежде всего любой спекаемости;

-отсутствие побочных продуктов - смолы, масла, фенолов и др.

63

Если газификацию проводят при повышенном давлении, значение этих факторов еще более возрастает, так как производительность генератора увеличивается пропорционально давлению.

2.1.1. Автотермические процессы

Автотермические способы газификации, широко используемые в промышленности, проводятся в стационарном и "кипящем слое", в потоке пылевидного топлива.

Газификация кускового топлива в стационарном слое является самым старым способом производства газа: смесь воздуха и водяного пара в качестве газифицирующего агента применили впервые примерно 150 лет назад.

Газификацию, как правило, проводят в цилиндрической шахте, оборудованной вращающейся решеткой. В этом случае топливо, подаваемое сверху, газифицируется газообразным агентом, поступающим к нему противотоком. Уголь сначала подсушивают и затем газифицируют при температуре свыше 1273 К. Золу удаляют снизу с помощью вращающейся решетки. Если в качестве газифицирующего агента применяют кислород и водяной пар, можно установить такую температуру, при которой зола удаляется в жидком состоянии.

На рис. 2.3 представлены газогенераторы трех различных типов для газификации угля в стационарном слое. Агрегаты различаются конструкцией отдельных узлов, например решетки, систем шлюзования угля и распределения угля по сечению.

Генераторы с вращающейся решеткой (рис. 2.3, а, б) благодаря простейшей конструкции наиболее пригодны для газификации кокса. Обычно промышленные генераторы имеют диаметр до 5 м при высоте слоя топлива 1,3-1,8 м. В непрерывном производстве при использовании воздуха, обогащенного кислородом, и водяного пара, получают низкокалорийный газ (теплотворная способность 5,2 кДж/м3) следующего состава (в % (об.)):

СО ………………27,8 |

СО2 …………… 3,6 |

Н2………………..12,4 |

N2 ……………… 56,О |

Генераторы с жидким шлакоудалением (рис. 2.3, в) не имеют решеток. Шахта цилиндрической формы к низу переходит в конус и оканчивается цилиндрической частью, в которой и собирается жидкий шлак. Обычно в качестве сырья используют кокс. Смесь водяного пара и кислорода или осушенного воздуха, которую применяют в качестве газифицирующего агента, предварительно перемешивают и с помощью форсунок, равномерно распределенных по окружности, вводят поверх слоя шлака. Шлак периодически удаляют через выпускное отверстие. Температура выходящего газа (если в процессе используют смесь кислорода и водяного пара) составляет 623-673 К. Производительность процесса при газификации доменного кокса кислоро-

64

дом - ~ 15000 м3/ч, теплотворная способность 11,8 МДж/м3. Газ имеет следующий состав (в % (об.)):

СО………….. |

64,6 |

СО2 |

………….. |

5,7 |

Н2 …………… |

28,7 |

N2 |

…………… |

1,0 |

Расход кислорода в газогенераторе составляет 0,25 м3/м3 неочищенного синтез-газа, а расход пара - 0,3 кг/м3.

а |

б |

в |

Рис. 2.3. Газогенераторы с вращающейся решеткой (а, б) и жидким шлакоудалением (в)

а - 1 - водяная охлаждающая рубашка; 2 - вращающаяся решетка; 3 - чаша для золы;

б - 1 - шлюз; 2 - водяная рубашка; 3 - мешалка, охлаждаемая водой; 4 - вращающаяся решетка; 5 - чаша для золы

В промышленности реализован также процесс газификации угля смесью кислорода и водяных паров под давлением при удалении золы в твердом состоянии. Газификацию осуществляют при давлении 3 МПа парокислородной смесью, подаваемой в реактор через вращающуюся колосниковую решетку. Частицы угля размером преимущественно 5-30 мм загружают через шлюзовую емкость в генератор, в котором уголь с помощью распределителя насыпается равномерно по всему сечению шахты.

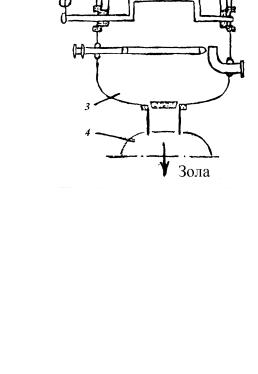

Широкое применение в промышленности нашли также газогенераторы со стационарным слоем и жидким шлакоудалением. Такие реактора разработали немецкая фирма "Лурги" (рис. 2.4) и позднее английская фирма "Газ Коунсил"(рис. 2.5). Протекающие в верхней части реактора реакции анало-

65

гичны газификации под давлением с сухим удалением золы. Поэтому на рисунке 2.5 изображена только нижняя часть генератора.

Рис. 2.4. Генератор для газификации угля в стационарном

слое под давлением по способу "Лурги" |

|

1 - шлюзовая емкость для угля; 2 - привод питателя; |

3 - ре- |

шетка; 4 - привод решетки; 5 - водяная рубашка; |

6 - шлюзо- |

вая емкость для золы; 7 - скруббер-холодильник; |

8 - зона сушки; |

9 - зона термического разложения; 10 - зона газификации; 11зона горения

В этом случае газифицирующим агентом является кислород со столь небольшим количеством пара, что зола остается жидкой. Жидкий шлак собирается в днище ванны газогенератора и находится там до момента поворота кислородно-газовой горелки в сторону отверстия в днище ванны. При этом давление понижается и шлак переходит в "закалочную" камеру, в которой осуществляется его гранулирование в воде. Гранулы периодически выгружают через шлюзовую емкость, работающую под давлением.

66

Этот способ эффективен для получения синтез-газа, причем соотношение СО:Н2 в газе можно изменять в широком интервале. Процесс осуществляют при давлении свыше 2,0 МПа.

Рис. 2.5. Газогенератор под давлением с жидким шлакоудалением

1 - под; 2 - поворачивающаяся горелка; 3 - "закалочная" камера; 4 - шлюзовая емкость для золы

В газогенераторе со стационарным слоем под давлением и с жидким шлакоудалением обычно получают газ следующего состава (в % (об)):

СО …………… 58,0 |

СН4 |

……………. 9,1 |

|

Н2 |

……………..25,6 |

N2 |

…………….. 1,0 |

СО2 |

…………… 6,3 |

|

|

2.1.2.Газификация в "кипящем слое" Получение оксида углерода

Наибольшее распространение в промышленности получил процесс газификации мелкозернистого угля в "кипящем слое", разработанный фирмой "Винклер". По этому способу во время Второй мировой войны производили большую часть синтез-газа, использовавшегося в синтезе Фишера-Тропша.

Дробленый и подсушенный уголь вводят шнеком в "кипящий слой" газогенератора. Золу, температура плавления которой должна быть выше температуры газификации, выводят снизу через футерованную шахту. Полученный синтез-газ для удаления основной части захваченной им пыли повторно газифицируют в верней части газогенератора, а затем подвергают обработке в котле-утилизаторе, мультициклоне, конденсаторе-холодильнике и каплеуловителе. Степень газификации углерода достигает 90%. Ниже приведен состав сырого газа (в % (об.)).

СО…………. 30-50 СН4 …….…… 1-2

67

Н2……….……35-46 |

N2 ……...……0,5-1,5 |

СО2 …….……13-25 |

|

Как и в процессе получения водорода риформингом метана, оксид углерода синтез-газа, полученного газификацией угля в присутствии катализаторов, превращают по реакции с водяным паром в диоксид углерода и водород. Это позволяет, с одной стороны, получить больше водорода, а с другой - вместо СО удалять из реакционной смеси СО2, что значительно проще. Технически не имеет смысла добиваться полного удаления СО путем конверсии. Для решения этой задачи обычно применяют метанирование на гетерогенном катализаторе:

СО + 3Н2  СН4 + Н2О.

СН4 + Н2О.

Образующийся метан при последующем использовании водорода проявляет себя как инертный газ.

Оксид углерода наряду с применением в составе синтез-газа необходим для карбонилирования олефинов в присутствии карбонилов металлов до ненасыщенных карбоновых кислот и их производных (синтез Реппе) или для карбонилирования олефинов в присутствии кислотных катализаторов в производстве карбоновых кислот разветвленного строения (реакция Коха).

Широко распространенный способ получения СО базируется на прямом окислении углерода. Превращение достаточно чистого углерода в виде кокса в присутствии кислорода приводит сначала к образованию диоксида

углерода |

|

С + О2 |

СО2, |

который при высоких температурах, низком давлении и в присутствии избытка углерода в дальнейшем реагирует с ним с образованием преимущественно оксида углерода

С + СО2 2СО.

2СО.

Суммарная реакция неполного окисления углерода

2С + О2  2СО свидетельствует о сильно экзотермическом характере процесса, что всегда

2СО свидетельствует о сильно экзотермическом характере процесса, что всегда

создает трудности при отводе тепла и регулировании температуры реактора. В связи с этим газификацию проводят в присутствии водяного пара или вместо чистого кислорода применяют воздух. В этом случае получают так называемый генераторный газ, содержащий наряду с оксидом углерода небольшое количество диоксида углерода и 65-70% азота.

Превращение диоксида углерода в оксид углерода осуществляют при температурах 1173-1573 К в зависимости от скорости потока.

В полученном оксиде углерода в качестве примесей могут находиться следующие соединения: водород, диоксид углерода, метан, азот, кислород, аргон, пары воды, насыщенные и ненасыщенные углеводороды, сернистые соединения, оксиды азота и ацетилен. Требования к чистоте оксида углерода определяются типом процесса, в котором он используется. Как правило, сер-

68

нистые соединения, пары воды и ацетилен могут отравлять катализатор, поэтому при использовании в каталитических процессах их следует удалять.

Азот, аргон и метан нужно удалять, прежде всего, в тех случаях, если их применяют в процессах, в которых применяется рециркуляция непревращенного сырья, и поэтому "инерты" могут накапливаться. Для удаления сернистых соединений, ацетилена и азота используют специальные физические и химические методы очистки. Диоксид углерода и воду удаляют путем адсорбции и абсорбции. В итоге задача получения чистого оксида углерода из газовой смеси, содержащей СО, Н2 и СН4, может быть решена двумя различными путями: низкотемпературным разделением компонентов в жидкой фазе путем конденсации и селективной абсорбцией оксида углерода. Сжижение оксида углерода и метана начинается в зависимости от давления в области от 173 до 93 К. Путем разделения газовой и жидкой фаз и последующей дистилляции жидкой фазы получают чистые СН4 и СО. Глубокое охлаждение газа осуществляется холодом, получаемым за счет эффекта Джоуля-Томпсона и расширения газа.

Выделение СО селективной абсорбцией реализовано в промышленности в трех вариантах: меднощелочной промывкой, формиатной промывкой и с помощью процесса "Косорб" (фирма "Теннеко").

При медно-щелочной промывке оксид углерода связывается с медным комплексом, находящимся в аммиачном растворе. Последующим нагреванием оксид углерода снова переводится в газообразное состояние.

Извлечение оксида углерода с помощью формиатной промывки осуществляют при давлении 17-35 МПа. Оксид углерода связывается метилатом натрия в метанольном растворе и при нагревании при давлении 2 МПа снова переходит в газообразное состояние.

Иногда оксид углерода связывают медноалюминийхлоридным комплексом. Образующийся аддукт стабилен в растворе толуола, а при нагревании в вакууме полностью отдает оксид углерода.

2.1.3. Гидрогенизация угля

Для получения ценных химических соединений из угля используют процессы термической обработки (полукоксование, коксование) или термической обработки в присутствии водорода под давлением (гидрогенизация).

Термическое разложение угля сопровождается образованием кокса, смолы и газов (главным образом метан). Смолы полукоксования каменных углей в основном содержат ароматические соединения. Смолы полукоксования бурых углей наряду с ароматическими соединениями содержат также значительное количество насыщенных циклоалканов и алканов. Кокс является целевым продуктом полукоксования. При термической переработке угля в присутствии водорода можно почти полностью перевести органическую массу угля в жидкие и газообразные углеводороды.

69

Таким образом, гидрогенизация углей может применяться для получения не только моторных и авиационных топлив, но и основного нефтехимического сырья.

Гидрогенизационное сжижение угля - сложный процесс, включающий, с одной стороны разуукрупнение структуры органической массы угля с разрывом наименее прочных валентных связей под действием температуры , а с другой - гидрирование разорванных и ненасыщенных связей. Использование водорода необходимо как для увеличения соотношения Н:С в продуктах за счет прямого гидрирования, так и для стабилизации продуктов деструкции элиминированных макромолекул.

Реализация процесса гидрогенизации угля под относительно невысоким давлением - до 10 MПa - возможна с применением донорапастообразователя водорода нефтяного или угольного происхождения и использованием эффективных катализаторов.

Одной из главных проблем при сжижении угля является оптимизация процесса передачи водорода от доноров-пастообразователей к угольному веществу. Существует оптимальная степень насыщенности водородом молекул доноров. Пастообразователь должен содержать на 1-2% водорода больше, чем в продуктах сжижения угля. Введение в структуру доноров различного типа заместителей влияет как на термодинамические, так и на кинетические характеристики. Передача водорода от доноров к переносчикам - молекулам ароматических соединений - протекает ступенчато по свободнорадикальному механизму.

При невысоком давлении (до 10 МПа) использование доноров позволяет углю присоединить не более 1,5% водорода, а для глубокого сжижения угля (90% и более) необходимо присоединить до 3% водорода, что можно осуществить введением его из газовой фазы.

Молибденовый катализатор, применяемый в комбинации с железом и другими элементами, существенно интенсифицирует процесс, увеличивает глубину сжижения угля и уменьшает молекулярную массу продуктов.

Основными первичными продуктами гидрогенизации угля являются гидрогенизат и шлам, содержащий ~ 15% твердых продуктов (зола, непревращенный уголь, катализатор). Газообразные продукты гидрогенизации, содержащие углеводороды С1-С4, аммиак, сероводород, оксиды углерода в смеси с водородом, направляются на очистку методом короткоцикловой адсорбции, а газ с 80-85%-м содержанием водорода возвращается в процесс.

При конденсации гидрогенизата отделяется вода, которая содержит растворенный аммиак, сероводород и фенолы (смесь одно- и многоатомных).

Ниже приведена принципиальная схема химической переработки угля

(схема 2.3).

|

|

|

|

|

|

70 |

|

|

|

Схема 2.3 |

|

|

|

|

|

|

Уголь |

|

|

|

|

Уголь |

|

Подготовка угля и |

Катализатор |

||

|

|

Пастообразователь |

||||

|

|

|

||||

|

|

|

пасты |

|

|

|

|

Водород |

|

Водород |

Сера |

||

|

|

|

|

|

|

|

Производство |

Гидрогенизация угля |

|

Производство |

|||

водорода |

|

серы |

||||

|

|

|

|

|||

|

Газ С1-С4, СО |

|

|

|

H2S |

|

|

Разделение продуктов |

|

|

|||

|

|

|

NH3, Фенолы С6-С8, |

|||

|

|

|

|

|

|

|

Жидкие продукты |

|

Шлам |

|

Вода |

пиридины |

|

|

|

|

||||

Дистилляция |

Переработка шлама |

|

Вода |

Выделение фенолов |

||

|

|

и пиридиновых ос- |

||||

|

|

|

|

|

|

нований |

|

Фрак-Шлак |

Катализатор |

Фрак ция |

|||

|

ция |

|

|

|

|

с т. кип. |

Коксовый |

с т. кип. |

|

|

|

|

373-513 К |

|

|

|

|

|

||

дистиллят |

выше 698 K |

|

Водород |

|

|

|

Коксование |

|

Гидроочистка |

|

H2S |

Дистилляция |

|

Газ |

|

|

|

|

H2O |

|

|

|

|

|

Бензин |

Дистилляты |

|

Кокс |

|

|

Водород |

с т. кип. до |

||

|

|

|

|

|

593 К |

|

|

|

|

|

|

|

|

|

|

Пиролиз |

|

|

Каталитический |

|

Гидрирование |

Газ |

|

|

риформинг |

|

|

||

|

|

|

|

|

|||

|

|

|

|

|

|

||

|

Ароматические уг- |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Этилен, пропилен |

|

леводороды С6-С8 |

|

Авиатопливо |

||

|

|

|

|

|

|

|

|