monomers-Платэ-книга

.pdf41

дымовых газов; 9, 10 - пробковые краны для катализатора; 11 - охладитель катализатора в плотной фазе

Регенерированный катализатор через подводящий трубопровод 1 смешивается с сырьем, которое поступает из бункера через распылитель сырья 2. В реакторе 3 осуществляются реакции каталитического крекинга. Газопродуктовая смесь проходит через соединительный трубопровод 4 и систему циклонов 5, а затем поступает в ректификационную колонну на разделение. От закоксованного катализатора в двухступенчатом десорбере 6 выделяют жидкие нефтепродукты, после чего катализатор регенерируют в регенераторе 7. Газы регенерации отделяются в циклонах от каталитической пыли и через камеру 8 выходят в атмосферу. Подача свежего катализатора осуществляется через краны 9 и 10. Для оптимизации температуры регенератора при работе на тяжелом сырье применяется охлаждение катализатора в плотной фазе.

1.2.2. Каталитический риформинг

Каталитический риформинг (от англ."reform" – переделывать, улучшать) - процесс переработки бензиновых фракций под давлением водорода с целью получения высокооктановых автомобильных бензинов, ароматических углеводородов и водородсодержащего газа. Каталитический риформинг - один из важнейших процессов в нефтеперерабатывающей и нефтехимической промышленности. Первые промышленные установки каталитического риформинга с использованием алюмомолибденового катализатора были созданы в 1940-е годы в США (процесс гидроформинга). Впоследствии были разработаны платиновые катализаторы, и процесс получил название "платформинг".

Каталитический риформинг является важнейшим вторичным процессом, обеспечивающим основной объем производства высокооктанового компонента автомобильных бензинов, а также водородсодержащего газа для гидроочистки дизельных топлив и нефтяных дистиллятов. В процессе каталитического риформинга образуются ароматические и изоалкановые углеводороды. Ароматические углеводороды получают в результате дегидрирования шестичленных и дегидроизомеризации алкилированных пятичленных циклоалкановых углеводородов, а также дегидроциклизации насыщенных углеводородов. Каталитический риформинг на платиновом катализаторе занимает ведущее место в производстве ароматических углеводородов - бензола, толуола и ксилолов, являющихся сырьем нефтехимической промышленности.

Насыщенные углеводороды изо-строения образуются главным образом при изомеризации и гидрокрекинге насыщенных углеводородов нормального

42

строения. При каталитическом риформинге протекают побочные реакции - гидрирование и полимеризация ненасыщенных соединений, деалкилирование и конденсация ароматических углеводородов.

Процесс каталитического риформинга протекает на алюмоплатиновых катализаторах – металлической Pt, нанесенной на Al2O3, который обработан хлористыми или фтористыми соединениями. Стабильность и селективность катализаторов возрастает при использовании соединений Re или Ir, которые способствуют гидрированию соединений, предшествующих образованию кокса на катализаторе. Металлы VIII группы Периодической системы Д.И. Менделеева осуществляютгидрирующую и дегидрирующую функции, а Al2O3 – кислотную. Кроме того, катализатор промотируют Ge, Sn, Pb для предотвращения блокирования поверхности платины коксом. В результате образуются углеводородный газ, бензин, содержащий значительные количества ароматических углеводородов и водородсодержащий газ.

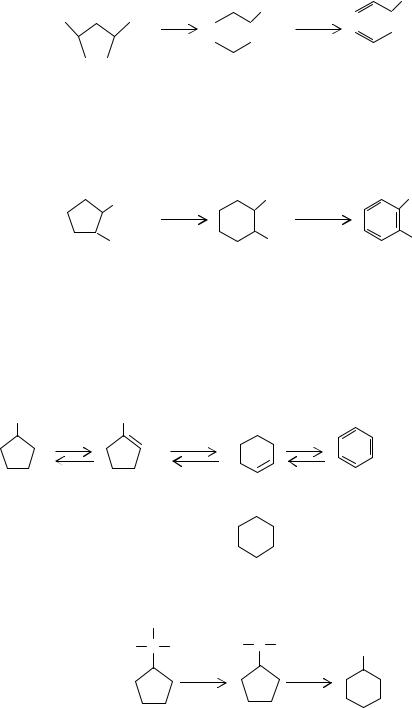

Каталитический риформинг – сложный химический процесс, в результате которого протекают самые разнообразные химические реакции, например образование ароматических углеводородов:

- дегидрирование шестичленных циклоалкановв (нафтены)

+ 3H2 ;

- дегидроизомеризация пятичленных циклоалканов

CH3

CH3

+ 3H2 ;

- ароматизация (дегидроциклизация) алканов

н-C6H14 |

+ 3H2 . |

В результате других процессов происходит изомеризация углеводородов. Наряду с изомеризацией пяти- и шестичленных алициклических насыщенных углеводородов идет также изомеризация ациклических насыщенных и ароматических углеводородов:

н-C6H14  изо-C6H14,

изо-C6H14,

CH3

CH3

CH3

CH3

CH3

CH3

CH3

CH3

CH3

43

Кроме того, в процессе риформинга протекают реакции гидрокрекинга. Гидрокрекинг алканов, содержащихся в бензиновых фракциях, сопровождается образованием легких углеводородов

C8H18 + H2  C5H12 + C3H8 ,

C5H12 + C3H8 ,

что ухудшает селективность процесса. Аналогичная реакция гидродеалкилирования алкилбензолов, наоборот, позволяет увеличить выход низкомолекулярных гомологов бензола, которые представляют наибольший практический интерес:

C6H5C3H7 + H2  C6H6 + C3H8 .

C6H6 + C3H8 .

Некоторые реакции приводят к раскрытию циклопентанового цикла и к

превращению пятичленных циклоалканов в алканы:

CH3

CH3

+ H2  C6H14 .

C6H14 .

смесь изомеров

Сырье и целевые продукты

В качестве сырья для каталитического риформинга применяют бензиновые фракции, выкипающие в пределах 333-463 К. Выход и свойства бензина, а также состав водородсодержащего газа зависят от свойств сырья, используемого катализатора и параметров процесса. Для получения ароматических углеводородов в качестве сырья применяют узкие бензиновые фракции: 335-358 К для производства бензола, 368-393 К для производства толуола, 393-413 К для производства ксилолов. Бензол, толуол и смесь ксилолов выделяют жидкостной экстракцией с использованием этиленгликолей или сульфолана, индивидуальные углеводороды С8-С9 - адсорбцией и кристаллизацией (м- и п-ксилолы) или сверхчеткой ректификацией (этилбензол, о- ксилол, 1,2,4-триметилбензол).

Превращения шестичленных циклоалканов

Реакции дегидрирования. При дегидрировании шестичленных циклоалкановв образуются циклогексен и бензол:

C6H12  С6Н10 + Н2 C6H6 + 2H2

С6Н10 + Н2 C6H6 + 2H2

Реакции изомеризации. При изомеризации на бифункциональных металлических катализаторах, в том числе на платиновых, шестичленные циклоалканы подвергаются следующим превращениям:

- изомеризации шестичленного цикла в пятичленный

CH3 |

CH3 |

CH3

- перемещению алкильных заместителей в кольце

44

CH3

CH3

CH3

CH3

CH3

CH3

CH3

- изменению числа алкильных заместителей в цикле

CH2CH3

CH2CH3

CH3

CH3

CH3

CH3

Реакции изомеризации протекают по карбкатионному механизму. В результате дегидрирования нафтена на металлическом участке катализатора образуется промежуточный продукт - циклоолефин, который мигрирует на кислотный носитель и превращается в карбкатион. Изомеризацию циклогексана в метилциклопентан можно представить следующим образом (М - металлические участки катализатора, А - кислотные):

-H2 |

|

|

C+ |

C |

+ |

H |

+ |

|

|

||

|

+ |

-H |

|||

|

+ |

|

|

|

|

M |

A |

|

|

|

A |

|

CH3 |

H2 |

CH3 |

|

|

|

|

M |

|

|

|

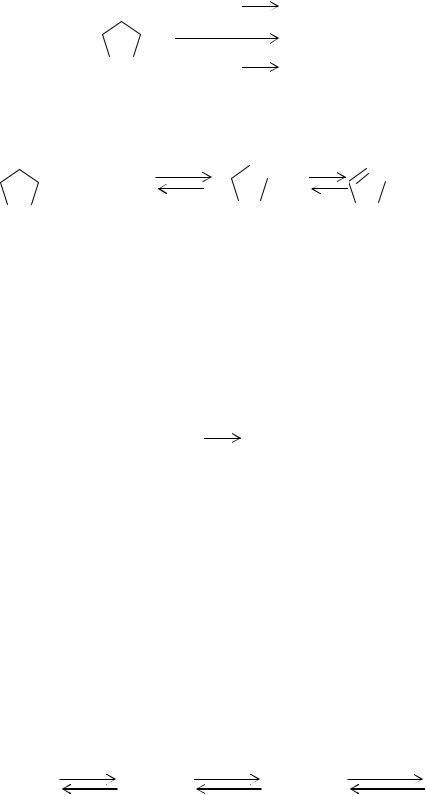

Превращения пятичленных циклоалканов

При каталитическом риформинге протекают реакции изомеризации пятичленных циклоалканов и реакции, приводящие к раскрытию циклопентанового кольца. Изомеризация может сопровождаться либо перегруппировкой алкильных заместителей, либо превращением пятичленных циклоалканов в шестичленные:

CH3 |

|

|

|

CH3 |

|||||

|

|||||||||

|

|

|

|

|

|

||||

|

|

CH3 |

|

|

|

|

|

CH3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CH2CH3 |

|

|

|

|

|

CH3 |

||

|

|

|

|

|

|

|

|

|

CH3 |

|

|

|

|

|

|

|

|

|

|

|

|

CH2CH3 |

|

|

|

|

CH3 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

45

Дегидроизомеризация. Преимущественно расширение циклопентанового |

||||||||||||

цикла происходит за счет метиленовой, а не метильной группы: |

||||||||||||

|

|

|

|

|

|

|

|

CH3 |

|

|

|

CH3 |

CH CH |

|

|

CH3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

2 |

3 |

|

|

|

|

|

|

-Н2 |

|

CH3 |

||

|

|

|

|

|

|

CH3 |

|

|||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

||||||||

Существует определенная взаимосвязь между расположением алкиль-

ных групп в исходных алкилциклопентанах и получаемых ароматических углеводородах. Так, из 1,3-метилалкилциклопентанов получают главным образом мета-замещенные, а из 1,2- метилалкилциклопентанов - орто- замещенные бензола:

CH3 |

|

CH3 |

CH3 |

|

|

|

|

CH CH |

3 |

CH3 |

CH3 |

2 |

|

|

Дегидроизомеризация метилциклопентана может быть представлена следующим образом:

CH3 CH3

М |

А |

М |

М

М

Кислотно-катализируемая лимитирующая стадия реакции происходит по карбкатионному механизму:

C |

C+ |

+ |

+ |

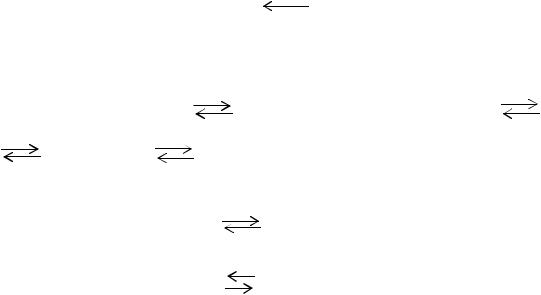

Реакции раскрытия цикла. Реакция гидрогенолиза протекает в присутствии платиновых катализаторов риформинга и сопровождается разрывом связей С—С и образованием связей С—Н. При гидрогенолизе пятичленных циклоалканов на платиновых катализаторах может происходить разрыв раз-

46

личных связей пятичленного цикла. Так, в случае метилциклопентана образуются н-гексан, 2-метил- и 3-метилпентены:

|

|

|

CH3 |

|

а |

CH3CH2CH2CH2CH2CH3 |

|

|

|

|

|||||

а |

|

|

а |

|

б |

(CH3)2CHCH2CH2CH3 |

|

|

|

|

|||||

б |

|

|

|

б |

|

||

|

|

в |

CH3CH2CH(CH3)CH2CH3 |

||||

в |

|

||||||

|

|

||||||

Кислотно-катализируемая реакция раскрытия пятичленного цикла может быть описана следующей схемой:

CH |

|

|

CH3 |

CH |

|||||

|

|

|

3 |

|

+ кат. |

|

3 |

||

|

|

|

+ H+ Кат |

|

|

|

CH + H+ Кат. |

||

|

|

|

|

|

CH3 |

|

|

||

|

|

|

|

|

|

|

3 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Раскрытие цикла метилциклопентана происходит в результате прямого протонирования циклической структуры на кислотных участках катализатора. Сначала образуется вторичный ациклический карбкатион, который затем, в результате отщепления протона, превращается в гексен.

Превращения алканов

Реакции дегидроциклизации. При С6-дегидроциклизации2 предельных углеводородов происходит образование как ароматических углеводородов:

н-C6H14 |

C6H6 + 4H2, |

так и циклопентанов:

н-C6H14  C5H9CH3 + H2 .

C5H9CH3 + H2 .

В условииях каталитического риформинга С5-дегидроциклизация3 ведет и к превращению алканов в углеводороды, так как образующиеся алкилциклопентаны подвергаются дегидроизомеризации.

2С6 -Дегидроциклизация ( Каталитическая циклизация,ароматизация ) – превращения алканов, содержащих более пяти атомов углерода, в ароматические соединения при 300-310 0С на платиновом угле (Б.А. Казанский, А.Ф. Платэ, 1936 г.).

3С5- Дегидроциклизация – превращения алканов с образованием циклопентановых углеводородов ( Б.А. Казанский и сотр., 1954 г.).

Реакции изомеризации. Изомеризация алканов на бифункционльных катализаторах риформинга протекает по механизму, который предусматривает участие в реакции как металлических, так и кислотных центров катализатора. Схему изомеризации можно представить следующим образом:

н-C5H12 |

Pd; [-H2] |

[H+] |

изо-C5H10 |

Pd; [+H2] |

изо-C5H12 |

н-C5H10 |

|

[-H2] |

|||

|

[+H2] |

|

|

|

Содержание платины в пределах 0,1-1,0% не оказывает влияния на скорость изомеризации, в то же время изменение кислотности катализатора зна-

47

чительно влияет на реакцию. Так, катализатор, не промотированный фтором, и, следовательно, практически не обладающий кислотными центрами, не проявляет активности при изомеризации насыщенных углеводородов.

Гидрогенолиз и гидрокрекинг. При гидрогенолизе и гидрокрекинге насыщенных углеводородов образуются более низкомолекулярные углеводороды. Однако, если реакцию гидрогенолиза катализируют металлические центры катализатора риформинга, то расщепление углеводородов при гидрокрекинге происходит на кислотных центрах.

При гидрогенолизе может происходить разрыв любых связей С—С . Содержание метана в продуктах реакции значительно возрастает с увеличением степени разветвления углеводородов.

Гидрокрекинг предельных углеводородов протекает более избирательно: метан образуется в весьма малых количествах, а следовательно, периферийные связи С—С молекул почти не расщепляются.

Гидрокрекинг насыщенных углеводородов на катализаторах риформинга протекает на бифункциональных центрах. Гидрокрекинг, например н- гептана, включает следующие стадии:

-дегидрирование н-алканов в н-олефин на металлических центрах катализатора;

-адсорбцию н-олефина на кислотных центрах катализатора с образова-

+

CH3CH2CHCH2CH2CH2CH3;

CH3CH2CHCH2CH2CH2CH3;

- превращение вторичного карбкатиона в более стабильный третичный карбкатион либо крекинг с образованием меньшего по размеру иона и олефина

+ |

|

+ |

CH3CH2CHCH2CH2CH2CH3 |

|

CH3CH2CH=CH2 + CH2CH2CH3 |

+ |

|

+ |

CH2CH2CH3 |

CH3CH2CH=CH2 + CH3CHCH3; |

|

- изомеризацию н-олефина в изо-олефин |

||

CH3CH2CH=CH2 + H+ |

+ |

|

CH3CH2CHCH3 |

||

+ |

|

CH3—C(CH3)=CH2 + Н+ |

CH3CH2CHCH3 |

|

|

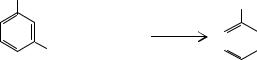

Превращения ароматических углеводородов

Ароматические углеводороды (арены), содержащиеся в сырье и образующиеся в процессе каталитического риформинга, подвергаются дальнейшим превращениям, главным образом изомеризацию и деалкилирование.

48

Реакции изомеризации. Ксилолы подвергаются изомеризации в условиях каталитического риформинга на бифункциональном платиновом катализаторе с образованием наряду с небольшим количеством нафтенов равновесной смеси изомеров ксилола. Изомеризация ксилолов включает следующие стадии: гидрирование в соответствующий шестичленный циклоолефин, изомеризацию циклоолефина по карбкатионному механизму, дегидрирование образовавшегося углеводорода в другой изомер ксилола:

CH3 Н2 |

|

CH3 |

CH3 |

|

CH3 |

-Н2 |

|

|

|

|

|

CH3 |

CH3 |

CH3 |

CH3 |

Аналогичным образом изомеризуются и другие полиалкилбензолы.

Реакции деалкилирования. В процессе каталитического риформинга на катализаторе Pt/А12О3 толуол и изомеры ксилолы подвергаются гидродеалкилированию с образованием соответственно бензола и толуола:

CH3 |

|

+ H2 |

+ CH4 , |

CH3 |

CH3 |

+ H2 |

+ CH4 . |

CH3

Ароматические углеводороды С8 могут получаться в результате гидродеалкилирования триметилбензолов и метилэтилбензолов:

|

|

CH3 |

|

|

CH3 |

||

|

|

|

|||||

|

|

|

+ H2 |

|

|

|

+ CH4 , |

|

|

|

|

|

|

||

H C |

|

|

CH3 |

|

|

|

CH |

3 |

|

|

|

3 |

|||

CH3

+ H2 |

|

|

|

|

|

CH2CH3 + CH4. |

|

|

|

|

|

||

|

|

|

||||

CH2CH3 |

|

|

||||

Толуол может быть получен как из ксилолов, так и из метилэтилбензо-

лов:

|

CH3 |

|

|

CH3 |

||

|

|

|||||

|

|

+ H2 |

|

|

|

+ CH4 , |

|

|

|

|

|

||

|

|

|

|

|

||

CH3

49

CH3 |

CH3 |

|

CH CH |

+ H2 |

|

|

|

|

|

+ C2H6 , |

|

|

|

|||||

3 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

Гидродеалкилирование толуола и этилбензола приводит к образованию бензола.

1.2.3. Гидрокрекинг

Крекинг (от англ. “cracking” – расщепление) - высокотемпературная переработка нефти и ее фракций с целью получения продуктов меньшей молекулярной массы: моторных топлив, смазочных масел, а также сырья для химической и нефтехимической промышленности.

Современные нефтеперерабатывающие заводы включают гидрогенизационные установки для очистки нефтяных фракций (гидроочистка бензиновых фракций для процесса риформинга, гидроочистка реактивных и дизельных топлив, гидроочистка вакуумных дистиллятов, используемых в качестве сырья каталитического крекинга, гидрообессеривание мазутов) с целью получения жидких и газообразных продуктов, и для переработки тяжелых нефтяных фракций (остатков атмосферной и вакуумной перегонки нефти) с целью получения жидких и газообразных продуктов (гидрокрекинг).

Гидрокрекинг позволяет вырабатывать продукты широкого ассортимента из любого нефтяного сырья: бензины, реактивные и дизельные топлива, базовые масла. Одну и ту же установку гидрокрекинга можно настраивать на преимущественный выход какого-либо целевого нефтепродукта посредством небольших изменений условий протекания процесса. Как правило, гидрокрекинг и каталитический крекинг с "кипящим слоем" катализатора работают в тандеме. Установки каталитического крекинга вырабатывают продукты, содержащие преимущественно ароматические углеводороды, которые являются почти идеальным сырьем для установок гидрокрекинга.

Внастоящее время промышленное распространение получили преимущественно процессы с применением стационарного катализатора.

Взависимости от давления, применяемого в процессе, различают глубокий гидрокрекинг – при давлении ~ 15 МПа и легкий гидрокрекинг - при давлении 5-7 МПа. Последний применяют в основном для переработки дистиллятного сырья.

Сырье и целевые продукты

Для гидрокрекинга используют самое разнообразное сырье - от дистиллятных фракций до мазутов и гудронов. Однако в случае гудронов предварительно осуществляют специальную подготовку сырья: деметаллизацию или деасфальтизацию4. Для получения бензинов, реактивных и дизельных

50

топлив в качестве сырья широко используют вакуумные газойли. Содержание вакуумных газойлей в нефти составляет 23-30% ,а в мазуте - 40-60%.

Основными реакциями, протекающими при гидрокрекинге, являются гидрирование ароматических углеводородов, а также расщепление алканов и циклоалканов. Эти реакции определяют выход легкокипящих фракций (бензина, реактивное и дизельное топливо) и содержание в этих фракциях ароматических углеводородов. При гидрокрекинге, кроме того, протекают реакции превращения гетероорганических соединений: реакции гидрирования, расщепления, изомеризации, деалкилирования и др. Наиболее реакционноспособными являются сернистые и азотистые соединения: степень их превращения близка к 100%. Так же высока степень превращения полициклических ароматических углеводородов - 95-99%. При ужесточении процесса гидрокрекинга глубокое превращение претерпевают также циклические углеводороды: при объемной скорости 0,56 ч-1 степень превращения алициклических углеводородов составляет 77%, а полициклических – более 80%.

Наиболее эффективно подвергаются гидрированию, глубина которого возрастает с увеличением продолжительности реакции при гидрокрекинге на цеолитсодержащих катализаторах, полициклические ароматические углеводороды. С увеличением продолжительности реакции выход моноциклических аренов уменьшается, а алканов возрастает, причем алканов нормального строения образуется почти в 2 раза больше, чем изо-структур, хотя продукты гидрокрекинга характеризуются высоким содержанием изо-алкановых углеводородов: соотношение между содержанием углеводородов изо- и нормального строения составляет 1,5-2.

4 Деасфальтизация – извлечение из остаточных продуктов дистилляции нефти (мазут, гудрон) растворенных и диспергированных в них высокомолекулярных смолисто-асфальтовых веществ. Наибольшее распространение получила деасфальтизация с использованием легких органических растворителей (жидкий пропан, бутан или фракция С5).

Общие сведения о технологии процесса

Взависимости от состава сырья и направленности процесса используют разные варианты технологических схем, различающихся по числу ступеней, условиям проведения реакции и аппаратурному оформлению. Для переработки легких вакуумных газойлей можно применять одноступенчатый процесс. При переработке тяжелых сернистых вакуумных газойлей для достижения высоких степеней превращения сырья используют двухступенчатый процесс.

Впромышленности применяют :

-гидрокрекинг нефтяных фракций с целью получения моторных и реактивных топлив, основных компонентов смазочных масел, а также сырья для нефтехимии;