monomers-Платэ-книга

.pdf51

-гидрокрекинг бензинов и средних дистиллятов с целью получения сырья для нефтехимических процессов;

-гидрогрекинг атмосферных и вакуумных газойлей для получения моторных и реактивных топлив;

-гидрокрекинг тяжелых нефтяных фракций для получения реактивных и дизельных топлив, смазочных масел и котельных топлив;

-селективный гидрокрекинг бензинов, реактивных и дизельных топлив для снижения температуры застывания и уменьшения содержания ароматических углеводородов;

-гидрокрекинг масляных фракций для снижения температуры застывания, повышения индекса вязкости и улучшения их стабильности.

Процесс гидрокрекинга осуществляют при давлениях от 5 до 30 МПа. Высокие давления используют при переработке тяжелых остаточных нефтяных фракций, а также при переработке фракций термических процессов переработки нефти.

Широкое распространение получил процесс переработки вакуумных газойлей в бензиновые фракции и реактивные топлива при давлении 15 МПа.

Впромышленности в основном применяется технология двухступенчатого гидрокрекинга. Осуществить гидрокрекинг в одноступенчатом процессе достаточно сложно, так как трудно совместить в одном катализаторе максимальную гидрирующую, расщепляющую, обессеривающую и деазотирующую способность. Разделение свойств полифункционального катализатора позволяет провести подготовку сырья в мягких условиях, существенно улучшить условия работы и действие основного катализатора гидрокрекинга.

На первой ступени гидрокрекинга происходит гидроочистка сырья от гетероорганических соединений и полициклических ароматических углеводородов. На второй – осуществляется собственно гидрокрекинг.

Ниже представлены материальный баланс и состав продуктов, получаемых в одноступенчатом процессе гидрокрекинга вакуумного газойля на цеолитсодержащем никельмолибденовом катализаторе при 678-683 К:

Показатель |

Дизельный |

Реактивный |

|

вариант |

вариант |

||

Объемная скорость, ч-1 |

|||

0,7 |

0,56 |

||

Поступило, % |

|

|

|

сырье |

100,0 |

100,0 |

|

водород |

3,3 |

3,4 |

|

Рециркулят |

51,0 |

42,7 |

|

Всего |

154,3 |

146,1 |

|

Получено, % |

|

|

|

углеводородные газы |

7,4 |

8,4 |

|

сероводород + аммиак |

1,8 |

1,8 |

|

бензин |

24,0 |

39,9 |

|

целевое топливо |

69,1 |

52,3 |

|

остаток |

51,0 |

42,7 |

|

|

52 |

потери |

1,0 |

1,0 |

Всего |

154,3 |

146,1 |

|

Целевой продукт |

|

|

477-600 К |

440-533 К |

Температура застывания, К |

237 |

209 |

Содержание ароматических углеводородов, % |

- |

10,0 |

Цетановое число |

48 |

- |

Плотность, кг/м3 |

848 |

866 |

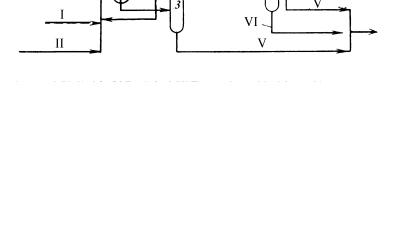

На рис. 1.4 представлена технологическая схема двухступенчатого гидрокрекинга.

Рис. 1.4. Принципиальная технологическая схема установки гидрокрекинга фирм "Юникал" и ЮОП

1, 2 – реакторы; 3, 4, 5 - сепараторы высокого и низкого давления. Потоки: I – сырье; II – рециркулят; III – водород; IV – газы дросселирования; V – продукт на ректификацию; VI – "кислая" вода

Сырье нагревается в теплообменнике и печи, смешивается с циркулирующим водородсодержащим газом и пропускается через реактор 1 для очистки от серы, азота, и частично от ароматических углеводородов, после чего газо-сырьевая смесь вместе с добавочным количеством водорода направляют во второй реактор, 2, для контакта с катализатором гидрокрекинга. Продукты, выходящие из второго реактора, отдают тепло сырьевой смеси и поступают в сепараторы высокого и низкого давления 3-5 и далее на фракционирование.

Катализаторами первой ступени являются обычные катализаторы деароматизации нефтепродуктов, которые применяются для гидрирования ароматических углеводородов. В промышленности используют катализаторы на основе металлов восьмой группы Периодической системы на носителе, оксидные и сульфидные Ni(Co) - Mo(W)-системы.

Катализаторы первого типа – металлы VIII группы на носителе - являются наиболее активными катализаторами гидродеароматизации, однако они очень чувствительны к отравляющему действию соединений серы.

53

Отравление Ni-, Pt-, Pd-катализаторов в процессе гидрирования нефтяного сырья обусловлено превращением металлической фазы в сульфидную, удельная гидрирующая активность которой на один-два порядка ниже. Для сохранения высокой гидрирующей активности катализатора увеличивают дисперсность активного металла, вводят в катализатор поглотители серы, легируют металлы добавками металлов IV,VI и VII групп Периодической системы (Sn, Re, Ge, Ti). В результате катализаторы – металлы платиновой группы на носителе - сохраняют активность даже при содержании в сырье серы 0,5-0,8%. Для металлов VIII группы этот прием менее эффективен. Современные катализаторы гидроочистки вакуумных газойлей на первой ступени гидрокрекинга являются смешанными оксидносульфидными системами на основе Co, Ni, Mo или W. Как правило, эти катализаторы синтезируют в оксидной форме, однако перед применением их сульфидируют и в период стабильной работы они функционируют в виде сульфидной формы, гидрирующая активность которой зависит от типа исходного соединения Mo или W, используемого в синтезе, типа носителя, соотношения Ni (Co)/Mo (W).

Собственно катализаторы гидрокрекинга – катализаторы второй ступени -включают:

кислотный компонент (аморфный или кристаллический алюмосиликат, обеспечивающий расщепляющую и изомеризующую функции катализатора); металл или несколько металлов в восстановленной, оксидной или сульфидной форме, обеспечивающих гидрирующую и расщепляющую функции; связующее, обеспечивающее механическую прочность и оказывающее

влияние на формирование пористой структуры катализатора.

Для гидрокрекинга вакуумного сырья применяют катализаторы двух типов: аморфные (оксидносульфидные или металлосиликатные) и цеолитсодержащие. Как правило, катализаторы содержат в качестве гидрирующих добавок Ni(Co) и Mo(W).

Активность и селективность катализаторов гидрокрекинга в значительной степени зависит от наличия в сырье серо- и азотсодержащих соединений, а также асфальтенов. Отравление металлсодержащих катализаторов серосодержащими соединениями происходит в результате их прочной хемосорбции активным металлом. Активность металла уменьшается преимущественно вследствие блокировки активной поверхности катализатора молекулами хемосорбированного серосодержащего соединения.

Азотсодержащие соединения дезактивируют катализаторы гидрогенизационных процессов в большей степени, чем сернистые, вследствие того,что они обладают ярко выраженными электронодонорными свойствами. С азотсодержащими соединениями химически связаны и некоторые металлы, содержащиеся в нефтях. Так, в порфириновых комплексах с азотом связаны ванадий и никель. В остатках атмосферной перегонки нефти, являющихся сырьем для гидрогенизационной переработки, металлы содержатся в количе-

54

стве 10-1000 г/т в зависимости от типа нефти и содержания смол и асфальтенов.

Для снижения отрицательного влияния серо- и азотсодержащих соединений на активность катализатора в процессе гидрокрекинга эти соединения предварительно удаляют из сырья.

В нефтях кроме ванадия и никеля присутствуют также натрий, кальций, магний, железо, и некоторые другие металлы. Содержание металлов в виде порфириновых комплексов не превышает 25% от общего содержания металлов в мазуте.

1.2.4. Алкилирование

Алкилированием называют процессы введения алкильных групп в молекулы органических и некоторых неорганических веществ. Эти реакции имеют большой практическое значение для синтеза алкилароматических соединений, изо-алканов, аминов, меркаптанов и сульфидов и др.

Наиболее распространенным процессом нефтехимического синтеза является каталитическое алкилирование бензола олефинами:

C6H6 RCH=CH2 C6Н5 CHR CH3,

что определяется высоким спросом на алкилароматические углеводороды - сырье в производстве синтетических каучуков, пластических масс, синтетических волокон и др.

Реакция алкилирования бензола алкилхлоридами в присутствии безводного хлорида алюминия впервые была осуществлена в 1877 г. Ш. Фриделем и Д. Крафтсом. В 1878 г. М. Бальсон получил этилбензол алкилированием бензола этиленом в присутствии А1С13.

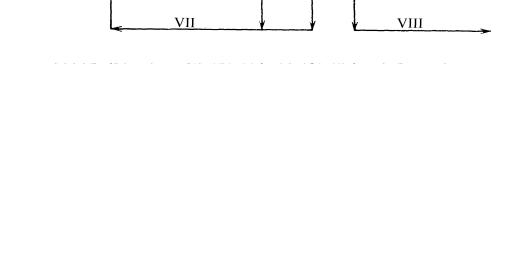

Схема процесса сернокислотного алкилирования приведена на рис. 1.5.

55

Рис. 1.5. Принципиальная технологическая схема процесса сернокислотного алкилирования

1 - осушитель; 2 - реактор; 3 - регенератор катализатора; 4 - декантатор; 5 - колонна деизобутанизации; 6 - депропанизатор; 7 - колонна ректификации алкилата–сырца; 8 - колонна нейтрализации; 9 - промыв-

ная колонна. |

|

Потоки: I – свежий катализатор; II – изобутан; III – этилен; |

IV – |

топливные газы; V – сжиженные газы; VI – товарный алкилат; VII – изобутан в рецикл; VIII – тяжелая фракция в рецикл

Процесс алкилирования был внедрен в промышленность в конце 1920- х годов в связи с разработкой термического крекинга, в ходе которого получаются нестабильные бензины. В качестве ингибиторов окисления этих бензинов с успехом использовали алкилированые фенолы. Промышленное производство этилбензола было организовано в 1936 г. П.Г. Сергеев, Р.Ю. Удрис, Б.Д. Кружалов и М.С. Немцов в 1942 г. разработали технологию процесса получения ацетона и фенола из бензола и пропилена через изопропилбензол (кумол). Позже П.Г. Сергеев в г. Дзержинске создал производство кумола. Впоследствии интерес к производству алкилбензолов продолжал возрастать. Например, из этилбензола получают стирол, из диалкилбензолов - фенол, ацетон, -метилстирол, терефталевую кислоту и фталевый ангидрид.

В зависимости от типа связи, образующейся при алкилировании, различают алкилирование по атому углерода, алкилирование по атомам кислорода, серы, азота, кремния, свинца, алюминия. В качестве алкилирующих агентов используют олефины, хлорсодержащие соединения с подвижным атомом хлора, спирты, простые и сложные эфиры. Наиболее важное промышленное значение имеет алкилирование ароматических соединений и насыщенных углеводородов хлорпроизводными и олефинами:

C6H6 + CnH2n  C6H5CnH2n+1

C6H5CnH2n+1

56

Кумол получают алкилированием бензола пропиленом:

C6H6 + CH3CH=CH2 C6H5—CH(CH3)2

Кумол используется в основном в производстве фенола и ацетона. В относительно небольших количествах кумол расходуется на производство - метилстирола – сомономера при получении некоторых синтетических каучуков.

1.2.5.Изомеризация алканов

Всвязи с запрещением применения тетраэтилсвинца и необходимостью снижения содержания ароматических углеводородов изыскивают новые возможности по созданию высокооктановых компонентов. Одним из таких путей является создание установок по изомеризации насыщенных ациклических углеводородов.

Изомеризация алканов С4-С6 проводится для получения из узкой бензиновой фракции высокооктанового компонента бензиновых топлив. В легкой прямогонной фракции, выделяемой на установках вторичной перегонки бензинов, содержится до 45% н-пентана. Октановое число по моторному методу – ~70 пунктов. В результате изомеризации пентан более чем наполовину превращается в изопентан и октановое число повышается до 80 пунктов. Реакция изомеризации обратима. Максимальный выход изомерных соединений зависит от природы применяемого катализатора, давления и температуры процесса.

Высокотемпературный процесс изомеризации осуществляют при 573673 К на бифункциональных катализаторах - платине или палладии на оксиде алюминия. Для предотвращения разложения углеводородов и отложения кокса процесс ведут в присутствии водорода при давлении 3-4 МПа. Степень превращения сырья в этом процессе составляет 50-55%. При рециркуляции изомеризата выход изопентана в расчете на превращенный н-пентан составляет 96%.

1.3.СТРУКТУРА СОВРЕМЕННОГО НЕФТЕПЕРЕРАБАТЫВАЮЩЕГО ЗАВОДА

Важнейшими задачами нефтеперерабатывающей промышленности являются обеспечение сырьем нефтехимических производств и производство моторных топлив.

Решение этих двух задач сопровождается все более активной интеграцией нефтеперерабатывающей и нефтехимической промышленности. Это связано с двумя причинами:

1.Современные установки получения этилена – наиболее крупнотоннажного продукта нефтехимии - рассчитаны на переработку жидкого сырья, включая газойль. При этом образуется большое

57

число побочных продуктов, многие из которых являются потенциальными компонентами моторных и котельных топлив, использовать которые успешнее могут классические нефтяные компании. Таких примеров достаточно много.

2.Современные установки производства основных нефтехимических продуктов отличаются огромной мощностью, чрезвычайно сложной

технологией и требуют огромных капиталовложений.

Указанные обстоятельства обусловили высокие темпы химизации нефтеперерабатывающей промышленности.

Вероятно, нефтеперерабатывающие компании в будущем ограничатся производством основных нефтехимических продуктов, включая многотоннажные производства термопластов. Все это привело к созданию в последние годы новой формы нефтеперерабатывающих заводов (НПЗ) – заводов химического профиля, на которых наряду с топливом получают значительное количество нефтехимической продукции, главным образом олефинов и ароматических соединений.

Следующим обстоятельством, активно влияющим на структуру современных НПЗ, являются жесткие требования к качеству моторных топлив в законодательствах многих стран мира. Совокупность новых требований к качественному составу автомобильных бензинов определила понятие "экологически чистые" автобензины, получившие название "реформулированные бензины". Нормативы реформулированных автобензинов следующие: содержание серы в % (мас.) 0,00015–0,005; суммарное содержание ароматических соединений 25-30%, в том числе бензола не более 1%; содержание кислорода

– не менее 2,5%. Все более жесткие требования к чувствительности (разность между октановыми числами по исследовательскому и моторному методам) бензинов вызовут значительное сокращение использования бензинов каталитического крекинга, так как содержание ароматических углеводородов в бензинах каталитического крекинга составляет 30-40%, а олефиновых углеводородов – 25-40%. Также будет сокращаться вклад бензинов-

рафинатов и пиробензинов.

Преимущественное развитие получают процессы алкилирования, изомеризации, а также синтез метил-трет-бутилового эфира или других кислородсодержащих высокооктановых компонентов бензина.

В структуре современного НПЗ главное место принадлежит установкам каталитического крекинга, которые в перспективе будут применять микросферический катализатор, работающий на тяжелом нефтяном сырье. В качестве катализаторов в таких процессах используют высококремнеземные цеолиты ZSM, сверхкремнеземные цеолиты LZ-210 или ультрастабильные цеолиты Y. Установки каталитического крекинга будут производить не только бензин, но углеводороды С3-С5.

На НПЗ заметную роль играют процессы алкилирования и изомеризации. Полученные в этих процессах продукты характеризуются низкой лету-

58

честью, практически не содержат олефиновых и ароматических углеводородов, но обладают высоким октановым числом.

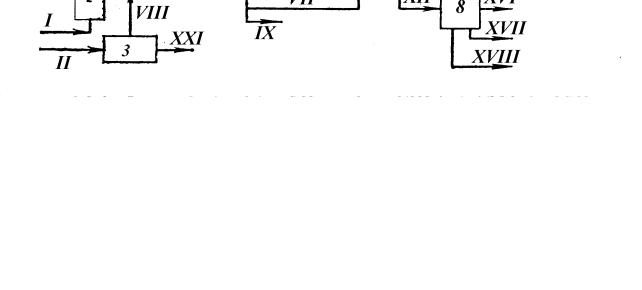

Рис. 1.6. Схема НПЗ в г. Суини (США) после реконструкции

1, 2 – атмосферная перегонка суммарной мощностью 8,8 млн. т/год; 3 – очистка водорода; 4 – прямое гидрообессеривание мазута; 5 – гидроочистка средних дистиллятов; 6 – фракционирование; 7 – вакуумная перегонка; 8 – каталитический крекинг остатков (процесс «Эйч-о-си» фирмы «Келлог» мощностью 2,5 млн. т /год); 9 – каталитический крекинг газойля; 10 – алкилирование; 11 – С5-изомеризация, каталитический риформинг и др.;

Потоки: I – нефть; II – водородсодержащий газ с установок пиролиза (с соседнего завода), риформинга, гидроочистки, гидрообессеривания и др.; III – фракция С5 и легче; IV – нафта; V – средние дистилляты с установки атмосферной перегонки 2; VI - средние дистилляты; VII – мазут (Н.К. 616 К); VIII – очищенный водород (97,5% Н2); IX – нефтезаводское топливо; X – печное топливо; XI – вакуумный газойль; XII – гудрон; XIII – газ; XIV – тяжелый атмосферный газойль; XV – бутан-бутиленовая фракция; XVI – бензин каталитического крекинга; XVII – легкий газойль каталитического крекинга; XVIII – декантированный газойль каталитического крекинга; XIX – алкилат; XX – дымовые газы; XXI – топливный газ.

Все большее распространение получает гидрогенизационная переработка нефтяных остатков с использованием нескольких слоев катализатора, каждый из которых ответственен за определенную функцию: гидрообессеривание, гидродеазотирование, гидродеметаллизацию.

В процессе гидрокрекинга по бензиновому варианту для повышения выхода бензина разработаны новые нецеолитсодержащие молекулярные сита, включающие кремний, алюминий и фосфор. При добавлении такого сита в количестве 7,5% к традиционному катализатору выход бензина увеличивается с 38 до 87% при октановом числе 88 по исследовательскому методу.

59

На рис. 1.6 представлена схема НПЗ и структура нефтепродуктов, что типично для современного завода с углубленной переработкой нефти. На таком НПЗ осуществляется практически безостановочная переработка нефти.

60

Глава 2

ПРОЦЕССЫ ПЕРЕРАБОТКИ УГЛЯ И ГАЗА

2.1. ГАЗИФИКАЦИЯ УГЛЯ

Газификация угля представляет собой процесс превращения каменного или бурого угля с помощью газифицирующих агентов в смесь газов: оксида и диоксида углерода, водорода, метана, водяного пара и азота. В качестве газифицирующих агентов обычно используют воздух, кислород, водяной пар, диоксид углерода и водород, а также смеси этих веществ.

Образующийся при газификации угля метан применяется как заменитель природного газа, а смесь СО и Н2 (синтез-газ) с разным соотношением компонентов используется во многих последующих синтезах. Основными реакциями при газификации являются реакции неполного окисления углерода органической массы:

С+ 0,5О2  СО,

СО,

С+ СО2  2 СО,

2 СО,

С+ Н2О  СО + Н2.

СО + Н2.

Эти реакции описывают гетерогенные превращения угля с образованием газообразных продуктов. Следует учитывать, что первичные продукты газификации, например СО2, могут реагировать с углеродом угля. Из твердого топлива также получают продукты его термического разложения: диоксид углерода, воду, водород и продукты полукоксования (углеводороды), которые в свою очередь могут взаимодействовать с раскаленным углеродом.

Наряду с описанными реакциями происходят вторичные превращения :

С+ 2 Н2О СН4 + О2,

СН4 + О2,

С+ О2  СО2,

СО2,

СО + Н2О  СО2 + Н2 , СО + 3Н2

СО2 + Н2 , СО + 3Н2  СН4 + Н2О.

СН4 + Н2О.

Реакции газификации протекают со скоростью, приемлемой для технических целей, только при таких высоких температурах, при которых образование высших углеводородов практически исключается. Серу, находящуюся в твердом топливе в связанном состоянии и являющуюся нежелательной примесью, переводят в сероводород и сероуглерод.

Основные газифицирующие агенты, состав образующихся продуктов, а также возможное применение полученных газовых смесей приведены на схеме 2.1.