monomers-Платэ-книга

.pdf

141

пы, в частности фосфат кальция. Повышение селективности на фосфатных катализаторах достигается при непрерывной активации фосфатов в самом процессе, путем подачи непосредственно в зону катализа малых количеств парообразной фосфорной кислоты в смеси с водяным паром. В этих условиях на поверхности фосфата кальция образуются кислые фосфаты:

Ca3(PO4)2 + H3PO4  3CaHPO4

3CaHPO4

В процессе катализа на поверхности катализатора отлагается кокс, поэтому периодически через каждые 2-3 ч производится регенерация катализатора путем выжига кокса в токе воздуха, смешанного с водяным паром, при температуре свыше 773 К.

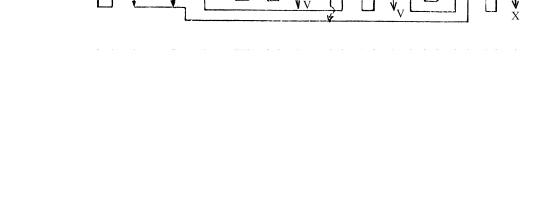

Принципиальная технологическая схема получения изопрена разложением диметилдиоксана представлена на рис. 4.4.

Рис. 4.4. Принципиальная технологическая схема процесса каталитического разложения диметилдиоксана (ДМД)

1 – пароперегревательная печь; 2 – реактор; 3 - конденсатор; 4 – отстойник; 5, 10 – отмывные колонны; 6 – колонна отгонки сырого изопрена; 7 – колонна отгонки возвратного изобутилена; 8, 9 – колонны выделения изопрена-ректификата; 11 – колонна выделения фракции МДГП; 12 – колонна выделения возвратного ДМД; 13 – абсорбер; 14 – десорбер; 15 – колонна отгонки «легкой органики»; 16 – колонна рекуперации формальдегида.

Потоки: I – водяной пар; II – пары ДМД; III – промывная вода; IV – возвратный изобутилен; V – высококипящие примеси; VI – изопренректификат; VII – фракции МДГП; VIII – возвратный ДМД; IX – рекуперированный формальдегид; X – сточные воды

Пары диметилдиоксана смешивают с водяным паром и направляют в контактный аппарат 2, в который из пароперегревательной печи 1 подается также пар, нагретый до 973 К. Газовая смесь поступает в каскад теплообменников 3, в которых продукты конденсируются. Конденсат, состоящий из двух фаз - органической и водной - отстаивается в емкости 4.

Масляный слой поступает далее на отмывную колонну 5, в которой происходит экстрагирование растворенного формальдегида водой. Отмытый продукт направляется на ректификационную колонну 6, где легкие продукты, в основном изобутилен и изопрен, отделяются от неразложенного диметилдиоксана

142

и других менее летучих веществ. Погон из колонны 6 подается в ректификационную колонну 7, из которой отбирается высококонцентрированный изобутилен, возвращаемый на синтез диметилдиоксана. Кубовый остаток из колонны 7

– изопрен-сырец - поступает на узел четкой ректификации (колонны 8, 9) для отделения от высококипящих примесей, преимущественно циклопентадиена и карбонильных соединений, которые подвергаются дополнительной водной отмывке в промывной колонне 10.

Кубовый остаток из колонны 11 подают в вакуумную колонну 12, в которой возвратный диметилдиоксан отгоняется от высококипящего побочного продукта второй стадии, в основном олигомеров изопрена (так называемое «зеленое масло»). Из возвратного диметилдиоксана путем ректификации можно выделить экстрагент для извлечения высококипящего побочного продукта первой стадии синтеза из водной жидкости - смесь изопропилэтилового спирта и диметилдиоксана.

Контактный газ из реактора поступает на конденсацию, осуществляемую водой и рассолом. Конденсат подается на отстой, где происходит его расслоение на масляный и водный слои. Масляный слой подвергают ректификации в двухколонной системе. При этом выделяются изобутилен, возвращаемый на первую стадию синтеза, фракция диметилдиоксан-сырца и изопрен-сырца, содержащая в незначительном количестве карбонильные соединения (альдегиды). Изопрен-сырец подается на ректификацию для получения изопренаректификата, который подвергают отмывке от карбонильных соединений конденсатом

Для предупреждения полимеризации изопрена в колонны отгонки изо- прена-сырца и выделения изопрена-ректификата подают ингибитор полимеризации.

Одним из основных преимуществ способа получения изопрена из изобутилена и формальдегида по сравнению с другими способами получения этого мономера является высокая чистота продукта при сравнительно простых методах его выделения и очистки. Ниже приведен состав изопрена-ректификата ( в % (мас.)).

Изобутилен ……… |

0,006 |

Изопрен …………………… |

99,69 |

Изопентан ……..… |

0,002 |

Метиленциклобутан ………. |

0,0002 |

МЭЭ ……………… |

0,015 |

Ацетиленистые соединения ..0,00015 |

|

Триметилэтилен … |

0,10 |

Циклопентадиен …………… 0,0001 |

|

Изопентен …..…… |

0,18 |

Карбонильные соединения .. 0,00033 |

|

Основной недостаток процесса - образование многочисленных побочных продуктов, количество которых достигает до 0,5 т/т изопрена. Для утилизации части побочных продуктов триметилкарбинольную фракцию подвергают разложению с образованием возвращаемого в процесс изобутилена, что значительно снижает его расход на 1 т изопрена. Разложение выделяемой фракции метилгидропирана позволяет дополнительно получить до 2% изопрена.

143

Другим недостатком этого способа получения изопрена является необходимость рекуперации формальдегида, образующегося при разложении диметилдиоксана. Этого недостатка лишен процесс, в котором в качестве промежуточного продукта получают метилбутандиол или изоамиленовый спирт, легко превращаемые в относительно мягких условиях (453-527 К) на фосфатных катализаторах в изопрен с высоким выходом. Однако созданию промышленного процесса, включающего стадию образования этих промежуточных продуктов, препятствует отсутствие методов их селективного получения. Наиболее удачный вариант получения изопрена через стадию метилбутандиола был разработан сотрудниками Института органической химии им. Н.Д. Зелинского РАН и Всесоюзного научно-исследовательского и проектного института мономеров (г. Тула) ( Л.Х. Фрейдлин, В.З.Шарф, В.И.Хейвиц), изложен ниже.

4.2.2. Получение изопрена из изобутилена и формальдегида через 3-метилбутандиол-1,3

Этот вариант получения изопрена из изобутилена и формальдегида отличается от реализованного в промышленности тем, что процесс осуществляют через промежуточную стадию образования 3-метилбутандиола-1,3.

|

|

CH3 |

CH3 |

|||

|

|

|

||||

CH3—C=CH2 + CH2O + H2O |

CH3—C—CH2—CH2OH |

|||||

|

|

|

|

CH3 |

OH |

|

|

|

|

|

CH3 |

||

|

||||||

|

CH3—C—CH2—CH2OH |

H2C=C—CH=CH2 + H2O. |

||||

OH

В отличие от диоксанового метода первую стадию проводят с разбавлением реакционной массы раствором формальдегида.Изобутилен конденсируют с формальдегидом в присутствии разбавленной серной кислоты как катализатора при 368 К, давлении изобутилена 1,6-2,0 МПа с образованием 3- метилбутандиола-1,3 и выходом 57% от теоретического. В качестве побочных продуктов в значительном количестве образуются триметилкарбинол, диметилдиоксан, диоксановые и изопентановые, пирановый спирты. Для повышения выхода целевого диола диметилдиоксан, который образуется в количестве 2022% (масс.), подвергают гидролитическому расщеплению в метилбутандиол и формальдегид:

|

|

CH3 |

H2O |

CH3 |

|

|

|||||

|

|

|

CH3—C—CH2—CH2OH + CH2O |

||

CH3—C—CH2—CH2 |

|||||

|

|||||

O—CH2—O |

|

OH |

|||

Для смещения равновесия реакции в сторону образования диола формальдегид связывается изобутиленом в 3-метилбутандиол-1,3. Вместо изобутилена можно использовать триметилкарбинол:

|

|

144 |

CH3 |

CH3 |

|

CH2O + CH3—C—OH |

CH 3—C—CH2—CH2OH |

|

CH3 |

OH |

|

На второй стадии 3-метилбутандиол-1,3 дегидратируют в изопрен в при- |

||

сутствии гомогенных или гетерогенных катализаторов. Гомогенную дегидрата- |

||

цию осуществляют в присутствии 4-5% (масс.) серной кислоты при 373-383 К. |

||

Выход изопрена на превращенный диол составляет 82% от теоретического. Ге- |

||

терогенную дегидратацию 3-метилбутандиола-1,3 проводят в присутствии |

||

фосфата калия при 473-523 К, выход изопрена составляет 80-90% от теоретиче- |

||

ского. |

|

|

Синтез осуществляется при следующих оптимальных условиях: |

||

Массовое отношение Н2О:СН2О |

.................. |

20 |

Концентрация СН2О, % (масс.) ........................ |

|

5-7 |

Концентрация Н2SO4 , % (масс.) ....................... |

|

3-4 |

Температура реакции, К..............................…… |

368 |

|

Давление С4Н8, МПа ...............................……… |

1,6-2,0 |

|

Мольное отношение изо-С4Н8:СН2О........…… |

2 |

|

Выход метилбутандиола на превращенный формальдегид составляет 62-64% при конверсии формальдегида 96,4-96,8 %. Однако даже в этих условиях при высоком разбавлении формальдегида происходят ацетализация образующегося метилбутандиола и вторичные превращения формальдегида. Разложение образующейся смеси на твердом катализаторе без предварительного разделения практически невозможно, а другой эффективный способ извлечения метилбутандиола пока не разработан.

В табл. 4.3 сравниваются требования к чистоте изопрена и предельно допустимые концентрации вредных примесей в изопрене для стереоспецифической полимеризации, принятые в действующих в России технических условиях, и требования к чистоте изопрена, получаемого по методу фирмы "Филипс Петролеум".

Таблица 4.3. Требования к чистоте изопрена, применяемого для стереоспецифи-

ческой полимеризации

|

Технические |

Проект отраслевого |

Требования |

|

фирмы "Филипс |

||

Соединения |

условия (Рос- |

||

|

сия) |

стандарта (Россия) |

Петролеум" |

|

|

(США) |

|

|

|

|

|

Изопрен, % не менее |

≥ 99,0 |

≥ 99,0 |

99,0 |

Примеси,% не более |

|

|

|

амилены |

≤ 1,0 |

≤ 1,0 |

Не указаны |

пиперилен |

≤ 0,4 |

≤ 0,02 |

≤ 0,01 |

циклопентадиен |

≤ 0,0005 |

≤ 0,0001 |

≤ 0,0001 |

-ацетилены |

≤ 0,0004 |

≤ 0,0003 |

≤ 0,0010 |

карбонильные |

≤ 0,0009 |

≤ 0,0003 |

≤ 0,0010 |

сернистые |

≤ 0,0005 |

≤ 0,0003 |

Не указаны |

азотистые |

≤ ,0005 |

≤ 0,0003 |

То же |

145

4.2.3. Получение изопрена из изобутилена и метилаля

Применение в процессе получения диоксана водного раствора формальдегида приводит к образованию большого количества побочных продуктов. Более перспективным вариантом является использование не формальдегида, а соединений, в которых метиленовая группа является подвижной и реакционноспособной в отношении изобутилена. При взаимодействии изобутилена с формальдегидом СН2-группа фактически переходит в интермедиат от формальдегида. Из соединений, обладающих подвижной метиленовой группой, могут применяться диамины, амины и диалкосиметаны, в частности метилаль:

R

R—N—CH2—N—R, R—N—CH2—OR, ROCH2OR, где R = CH3, C2H5.

R R

При этом диамин или диалкоксиметан может образовывать соответствующие диамины, диэфиры, ненасыщенные амины или эфиры, из которых легко получать изопрен:

|

|

CH3 |

СH3 |

CH3 546 К |

CH3 |

CH3 |

||

|

||||||||

|

|

|||||||

CH3—C=CH2 + |

N-СН2-N |

|

Кат. |

CH3—C=CH—CH2—N + |

||||

|

|

|

CH3 |

CH3 |

|

CH3 |

||

|

|

|

CH3 |

CH3 |

|

|

|||

|

+ CH3—C—CH2—CH2—N |

+ (CH3)2NH, |

||

|

|

|

|

CH3 |

|

N |

|||

|

CH3 CH3 |

|

||

CH3 |

CH3 |

|

||

CH3—C=CH—CH2—N

|

|

CH3 |

|

393 К |

CH3 |

CH3 |

CH3 |

|

CH2=C—CH=CH2 + 2(CH3)2NH. |

||

|

|

|

|

Кат. |

|

CH3—C—CH2—CH2—N |

|

|

|||

|

|

|

|

||

N |

CH3 |

|

|

|

|

CH3 CH3 |

|

|

|

|

|

Или суммарно: |

|

|

|

|

|

|

CH3 |

|

|

|

CH3 |

CH3—C=CH2 + (CH3)2NCH2N(CH3)2 H2C=C—CH=CH2 + 2(CH3)2NH

H2C=C—CH=CH2 + 2(CH3)2NH

Аналогичная реакция протекает при взаимодействии изобутилена с метилалем, который оказался более стабильным, чем бисамин:

|

|

146 |

||

CH3 |

|

CH3 |

||

|

|

|

|

|

H2C=C—CH=CH2 + 2CH3OH. |

||||

CH3—C=CH2 + CH3OCH2OCH3 |

||||

Метилаль широко применяется в синтезе изопрена и может быть количественно получен при взаимодействии формалина с метанолом в присутствии кислого катализатора:

2CH3OH + CH2O CH3OCH2OCH3 + H2O.

CH3OCH2OCH3 + H2O.

Метод не нашел широкого применения в промышленности.

4.2.4. Получение изопрена дегидрированием углеводородов С5

Каталитическое дегидрирование предельных, непредельных или алкилароматических углеводородов является основным промышленным способом производства бутадиена, изопрена и стирола. Дегидрирование может быть осуществлено двумя способами: одностадийным и двухстадийным. Двухстадийным способом изопентан на первой стадии дегидрируется в изоамилены, которые выделяют из изопентан-изоамиленовой смеси. Далее изамилены дегидрируют в изопрен:

изо-C5H12  изо-C5H10 + H2 ,

изо-C5H10 + H2 ,

изо-C5H10  изо-C5H8 + H2

изо-C5H8 + H2

Одностадийный способ отличается от двухстадийного тем, что дегидрирование изопентана и изопентан-изоамиленовых смесей проводят на одном катализаторе без промежуточного разделения изопентана и изоамиленов. Важным достоинством двухстадийного способа является возможность применения на каждой стадии высокоселективных катализаторов. Однако необходимость разделения продуктов после каждой стадии и высокая энергоемкость значительно подрывают конкурентные способности двухстадийного способа по сравнению с одностадийным. Одностадийное дегидрирование предельных углеводородов в диены выгодно отличается от двухстадийного упрощенной технологической схемой, что обусловлено отсутствием необходимости разделения продуктов после стадий и, соответственно, более низкими капитальными затратами на тонну продукции и низкой энергоемкостью.

Двухстадийное дегидрирование изопентана в изопрен

Дегидрирование предельных углеводородов, и в частности изопентана, является последовательной обратимой эндотермической реакцией:

CnH2n+2  CnH2n

CnH2n  CnH2n-2

CnH2n-2

При дегидрировании изопентана протекают следующие реакции:

H3C—CH2 |

—CH—CH3 |

CH2 |

=C—CH2—CH3 + H2 |

|

CH3 |

CH3 |

|

2-Метилбутен-1

|

|

|

147 |

||

H3C—CH2—CH—CH3 |

CH2=CH—CH—CH2 + H2 |

||||

|

|

|

|

|

CH3 |

CH3 |

|

|

|||

|

|

|

|

|

3-Метилбутен-1 |

H3C—CH2 |

—CH—CH3 |

CH3 |

|

—C=CH—CH3 + H2 |

|

|

|||||

CH3 |

CH3 |

||||

|

|

|

2-Метилбутен-2 |

||

При этом образуются три |

изомера изопентенов: 2-метилбутен-1, 3- |

||||

метилбутен-1 и 2-метилбутен-2. Последний метилбутен (триметилэтилен) образуется в количестве около 65%.

Кроме этих реакций протекает также большое число побочных реакций, причем по мере усложнения строения молекул количество побочных реакций при каталитическом дегидрировании возрастает. Наиболее важными побочны-

ми реакциями являются следующие: |

|

|

|

|

||

- скелетная изомеризация изопентена |

изо-C5H12 |

н-C5H12; |

||||

- изомеризация с миграцией двойной связи в изопентенах |

||||||

2-метилбутен-1 |

3-метилбутен-1 |

2-метилбутен-2; |

||||

- изомеризация с миграцией двойной связи в н-пентенах |

||||||

H3C—CH2—CH2—C=CH2 |

CH=CH |

|

|

CH=CH—CH3 |

||

|

|

|

|

|||

|

CH3—CH2 CH3 |

CH3—CH2 |

||||

|

цис-Пентен-2 |

транс-Пентен-2 |

||||

-крекинг исходных, промежуточных и целевых продуктов;

-более глубокое дегидрирование, сопровождающееся циклизацией, ароматизацией и образованием соединений с тройными связями;

-взаимодействие олефинов и диеновых углеводородов с водяным паром с образованием кислородсодержащих соединений;

-коксообразование.

При дегидрировании изопентана в изоамилены кроме целевого продукта образуются также легкие углеводороды С1-С4, тяжелые углеводороды С6 и выше, а также СО, СО2, кокс. Получение изопрена из изопентана по сравнению с получением бутадиена из бутана осложняется тем, что при дегидрировании изопентана образуется значительно больше изомеров, чем при дегидрировании н-бутана.

148

Общие сведения о технологии дегидрирования изопентана в изопен-

тены. В промышленности разработаны различные технологические варианты дегидрирования изопентана в изоамилены: дегидрирование в адиабатическом реакторе с движущимся слоем катализатора, дегидрирование в "кипящем слое" пылевидного катализатора.

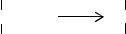

Дегидрирование изопентана осуществляют обычно на алюмохромовом катализаторе, промотированном К2О. Алюмохромолитиевый, алюмохромосвинцовый и алюмохромоцинковый катализаторы обладают более низкой активностью, чем алюмохромовый катализатор, промотированный оксидом калия. Принципиальная технологическая схема (рис. 4.5) дегидрирования изопентана в "кипящем слое" пылевидного катализатора разработана и осуществлена в полупромышленном масштабе в Научно-исследовательскоминституте мономеров для синтетического каучука (г. Ярославль, Россия).

Рис. 4.5. Принципиальная технологическая схема дегидрирования изопентана в "кипящем слое" пылевидного катализатора

1 – перегревательная печь; |

2 – |

|

реактор; 3 – регенератор; |

4 – |

|

котел-утилизатор; |

|

|

5 – электрофильтр; 6 – топка. |

|

|

Потоки: I – изопентан; II – |

||

топливо; III – воздух под дав- |

||

лением; IV – воздух для |

||

транспортировки катализатора; V |

||

– контактный газ; VI – паровой |

||

конденсат; VII – пар; VIII – азот |

||

для |

транспортировки |

ка- |

тализатора

Ниже приведены основные показатели процесса в "кипящем слое":

Температура верха "кипящего слоя", К …….… 813863 Давление над "кипящим слоем", МПа …… ...…0,13-0,15 Объемная скорость сырья, нм3/м3кат.ч… ………100-180 Плотность кипящего слоя в реакторе, кг/м3 …….. 750 Суммарный выход изопрена и изопентена на пропущенную фракцию изо-С5, % (масс.)……28-32 Суммарный выход изоамиленов и изопрена

на разложенную фракцию изо-С5, % (масс.)…… 68-71

149

Дегидрирование изопентенов в изопрен. Дегидрирование изопентенов в изопрен

изо-C5H10 |

изо-C5H8 + H2 + Н |

является обратимой эндотермической реакцией.

Теплота реакции Н зависит от структуры исходного изоамилена: при дегидрировании 2-метилбутена-2 она составляет 137,830 кДж/моль, 3-метил- бутена-1 – 123,513 кДж/моль, а 2-метилбутена-1 – 131,248 кДж/моль.

В табл. 4.4 приведены равновесные составы смеси при дегидрировании изоамиленов при атмосферном давлении.

Таблица 4.4. Состав равновесной смеси при дегидрировании изопентенов при ат-

мосферном давлении

Т, К |

|

Содержание , % (мол.) |

||

|

|

|

||

изо-С5Н10 |

изо-С5Н8 |

Н2 |

||

|

||||

700 |

94,2 |

2,9 |

2,9 |

|

800 |

79,6 |

10,2 |

10,2 |

|

900 |

53,2 |

23,4 |

23,4 |

|

1000 |

25,2 |

37,4 |

37,4 |

|

Влияние разбавления равновесной смеси изопентенов инертным разбавителем на равновесную глубину дегидрирования иллюстрируется следующими данными:

изо-С5Н10:разбавитель,

моль:моль………………. 1:0 1:1 1:3 1:5 1:7 1:10

Равновесная глубина дегидрирования, %…….. 11,4 15,4 20,9 24,8 27,9 31,8

При одинаковых условиях равновесные глубины дегидрирования изо- амилена и н-бутилена различаются незначительно.

Промышленное дегидрирование изоамиленов осуществляют на твердых катализаторах, содержащих, как правило, в качестве каталитически активных компонентов оксиды железа и хрома. Ниже приведен типичный состав хромжелезоцинкового катализатора, ( в % (мол.)).

CrO3 - 0,5; Cr2O3 - 5-6; ZnO - 2-4; Fe2O3 - 15-17; ZnCr2O4 - 45-50; FeCr2O4 - 20-25.

Одностадийное дегидрирование изопентана в изопрен

При получении изопрена двухстадийным дегидрированием изопентана каждую стадию проводят в различных по конструкции реакторах и на различных катализаторах, что усложняет и удорожает технологическую схему. Кроме того, большие проблемы создает разделение изопентан-изоамиленовых смесей,

150

получаемых на первой стадии процесса. Одностадийный процесс лишен этих недостатков.

Одностадийное дегидрирование изопентана в изопрен

изо-C5H12 |

C5H8 + 2H2 |

является эндотермической реакцией. Фактически протекают две последовательные реакции: дегидрирование изопентана в изопентены и получение изопрена из изопентенов. Выходы целевого продукта строго контролируется термодинамикой процесса. При атмосферном давлении и температуре около 773 К содержание изопрена в равновесной изопентан-изопентен-изопреновой смеси менее 1%, а при 873 К доля изопрена достигает 10%. Увеличению равновесного содержания изопрена благоприятствует понижение парциального давления исходного углеводорода. Так, при температуре около 800 К и парциальном давлении 0,02 МПа равновесная смесь содержит около 10% изопрена, а при том же давлении и температуре 873 К доля изопрена возрастает до 33%. Понижение парциального давления углеводорода можно обеспечить не только проведением реакции под вакуумом, но и разбавлением исходного сырья инертным разбавителем, например водяным паром. Таким образом, термодинамически выгодными условиями проведения дегидрирования изопентана в изопрен являются высокая температура (выше 900 К) и низкое парциальное давление пара изопентана в реакционной смеси.

Производство изопрена одностадийным дегидрированием включает собственно дегидрирование изопентана, выделение из контактного газа фракции углеводородов С5, выделение концентрированного изопрена и его очистку.

Дегидрирование изопентан-изопентеновых смесей в изопрен проводят при пониженном парциальном давлении углеводородов, что достигается применением инертного разбавителя или созданием вакуума в реакторе.

Простота аппаратурно-технологического оформления процесса с регенеративным циклом обусловливает низкий уровень капитальных вложений и эксплуатационных затрат; гибкость процесса в отношении сырья, так как на одной

итой же установке можно перерабатывать фракции С5 любого состава.

ВРоссии этот процесс разработан специалистами НПО "Ярсинтез" (г.Ярославль).

Двухстадийное окислительное дегидрирование изопентана в изопрен

Окислительное дегидрирование изопентана. При окислительном де-

гидрировании изопентана протекают следующие реакции: - дегидрирование изопентана до изоамиленов

CnH2n+2 +X2 |

CnH2n-2 + 2HX, где X = О, I, Cl, Br |

||

изо-C5H12 + I2 |

CH3 |

|

—CH—CH=CH2 + 2HI, |

|

|||

|

CH3 |

||