- •1 Нормирование точности линейных размеров

- •1.1 Размеры, отклонения, допуски

- •1.2 Единая система допусков и посадок (есдп)

- •1.3 Общие допуски размеров

- •1.4 Расчет и назначение посадок

- •1.4.1 Подбор посадок методом подобия

- •1.4.2 Назначение посадки расчетным методом

- •2 Размерные цепи

- •2.1 Основные понятия и определения

- •2.2 Методы решения размерных цепей

- •2.2.1 Порядок расчёта размерной цепи по методу

- •3 Нормирование точности формы, шероховатости и расположения поверхностей деталей машин

- •3.1 Шероховатость поверхности

- •3.2 Нормирование отклонений формы и расположения поверхностей деталей машин

- •3.2.1 Основные понятия

- •3.2.2 Определение числовых значений допусков формы поверхности

- •3.2.3 Выбор вида допуска, базы и определение числовых значений допусков расположения

- •3.3 Зависимые и независимые допуски расположения

- •3.4 Общие допуски формы и расположения поверхностей

- •4 Нормирование точности шпоночных и шлицевых соединений

- •4.1 Шпоночные соединения

- •4.1.1 Назначение шпоночных соединений и их конструктивное исполнение

- •4.1.2 Посадки шпонок и рекомендации по выбору полей допусков

- •4.1.3. Требования к оформлению шпоночных соединений

- •4.2 Шлицевые соединения

- •4.2.1 Назначение, краткая характеристика и классификация шлицевых соединений

- •4.2.2 Способы центрирования шлицевых соединений с

- •4.2.3 Посадки и условные обозначения прямобочных шлицевых соединений

- •5 Нормирование точности размеров и посадок

- •5.1 Назначение, технические требования, категории и классы точности подшипников

- •5.2 Условные обозначения подшипников

- •5.3 Предельные отклонения диаметров колец подшипников

- •5.4 Выбор посадок для колец подшипника

- •5.5 Нормирование точности посадочных поверхностей вала и корпуса, сопрягаемых с подшипником

- •5.6 Примеры выполнения сборочной единицы с подшипником качения

- •6 Нормирование точности метрической резьбы

- •6.1 Основные параметры резьбы

- •6.2 Допуски и посадки метрической резьбы с зазором

- •6.3 Допуски и посадки метрической резьбы с натягами

- •7 Нормирование точности цилиндрических зубчатых передач и колес

- •7.2 Эксплуатационные требования и система допусков на

- •7.2.1 Система допусков на зубчатые передачи

- •7.2.2 Расшифровка условных обозначений

- •Глава 1 195

- •7.3 Выбор степени точности зубчатой передачи

- •7.4 Выбор контрольного комплекса

- •7.5 Требования к рабочим чертежам зубчатых колес

- •7.6 Пример оформления рабочего чертежа зубчатого колеса

- •8 Выбор универсальных средств измерений

- •8.1 Факторы, влияющие на выбор средств и методов измерения

- •8.2 Источники погрешностей измерения и способы

- •8.3 Выбор средств измерений в зависимости от их погрешности и допуска размера

- •8.5 Роль технических служб в выборе средств измерений

- •8.6 Пример выбора средств измерений

- •9 Контроль деталей гладкими калибрами

- •9.1 Назначение и типы калибров

- •9.2 Расчет исполнительных размеров гладких калибров

- •9.3 Конструкции и технические требования к калибрам

- •9.4 Проектирование гладких калибров для валов и отверстий

- •100 ...300 Мм, гост 14822–69

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Глава 7

- •Глава 8

- •Глава 9

3 Нормирование точности формы, шероховатости и расположения поверхностей деталей машин

3.1 Шероховатость поверхности

На поверхности детали после ее обработки остаются следы от кромок режущего инструмента в виде неровностей и гребешков, близко расположенных друг от друга. Шероховатостью поверхности называется совокупность неровностей с относительно малыми шагами, выделенная на базовой длине (L). Шероховатость поверхностей влияет на эксплуатационные свойства деталей машин и механизмов. В подвижных посадках за счет износа поверхностей увеличивается зазор. В соединениях с натягом ослабляется прочность соединения и величина натяга за счет смятия гребешков. Шероховатость влияет на герметичность соединения, коррозионную стойкость, усталостную прочность и другие качественные показатели изделия.

Для нормирования шероховатости поверхностей по ГОСТ 2789 установлено (рисунок 3.1) шесть параметров: три высотных (Ra; Rz; Rmax), два шаговых (Sm; S) и параметр относительной опорной длины профиля (tp).

Рисунок 3.1 – Профилограмма шероховатости поверхности

Характеристика параметров шероховатости:

Ra – среднее арифметическое отклонение профиля, мкм:

![]() ,

,

где уi – расстояние между любой точкой профиля и средней линией т, средняя линия имеет форму номинального профиля и проводится так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально;

п – количество рассматриваемых точек профиля на базовой длине L;

Rz – высота неровностей профиля по 10–ти точкам, мкм:

где Himax , Himin – высота наибольшего выступа и глубина наибольшей впадины, мкм;

Rmax – наибольшая высота профиля – расстояние между линией выступов и линией впадин, мкм;

Sm – средний шаг неровностей профиля по средней линии, мкм:

![]()

S – средний шаг местных выступов профиля, мкм:

![]()

где n–количество шагов в пределах базовой длины;

tp – относительная опорная длина профиля:

![]()

где р – уровень сечения профиля в % – это расстояние между линией выступов и линией пересекающей профиль, эквидистантно линии выступов, за 100 % принимается Rmax;

bi – длина отрезка, отсекаемая на заданном уровне в материале, мм;

L – базовая длина, мм.

Направления неровностей обработки зависят от метода и технологии изготовления, влияют на работоспособность, износостойкость и долговечность изделия. Условные обозначения направления неровностей (см. таблицу 3.1) указывают на чертеже при необходимости.

Таблица 3.1 – Условное обозначение направлений неровностей

|

Тип направления неровностей |

Обозначение |

Тип направления неровностей |

Обозначение |

|

Параллельное

|

|

Произвольное

|

|

|

Перпендикулярное

|

|

Круговое

|

|

|

Перекрестное

|

|

Радиусное

|

|

Нормирование шероховатости поверхности по ГОСТ 2789 выполнено с учетом международных стандартов.

Выбор параметров производится с учетом эксплуатационных свойств поверхности. Предпочтительным принят параметр Ra – среднее арифметическое отклонение профиля, так как он определяет шероховатость по всем точкам профиля. Средняя высота неровностей по 10 точкам Rz используется в тех случаях, когда нельзя измерить Ra на приборах типа профилометр путем ощупывания поверхности алмазной иглой. Шаговые параметры влияют на виброустойчивость, сопротивление в волноводах и электропроводность в электротехнических деталях. Параметр tp необходимо учитывать при высоких требованиях к контактной жесткости и герметичности.

В ГОСТ 2789–59 предусматривалось 14 классов шероховатости в порядке уменьшения значений параметров. В сравнительной таблице 3.2 даны соотношения между классами шероховатости и другими высотными параметрами. С 1983 года для всех классов введен ряд значений Ra предпочтительного применения по 1-му варианту.

Таблица 3.2 – Значения высотных показателей шероховатости поверхности

|

Обозначение класса шероховатости поверхности по ГОСТ 2789–59 |

Значения параметров в мкм по ГОСТ 2789–73 |

Базовая длина l,мм | |||

|

Ra |

Rz | ||||

|

Вариант 1 |

Вариант 2 |

Вариант 3 | |||

|

|

50 |

80 |

100 |

320 |

8,0 |

|

|

25 |

40 |

50 |

160 | |

|

|

12,5 |

20 |

25 |

80 | |

|

|

6,3 |

10 |

12,5 |

40 |

2,5 |

|

|

3,2 |

5 |

6,3 |

20 | |

|

|

1,6 |

2,5 |

3,2 |

10 |

0,8 |

|

|

0,8 |

1,25 |

1,6 |

6,3 |

|

|

|

0,4 |

0,63 |

0,8 |

3,2 |

|

|

|

0,2 |

0,32 |

0,4 |

1,6 |

0,25 |

|

|

0,1 |

0,16 |

0,2 |

0,8 | |

|

|

0,05 |

0,08 |

0,1 |

0,4 | |

|

|

0,025 |

0,04 |

0,05 |

0,2 | |

|

|

0,012 |

0,02 |

0,025 |

0,1 |

0,08 |

|

|

0,006 |

0,01 |

0,012 |

0,05 | |

|

Примечания: 1 Нормирование Ra по варианту 1 является предпочтительным. 2 Значения Ra по варианту 3 иRz полностью соответствуют верхнему пределу класса. | |||||

Таблица 3.3 – Рекомендации по выбору параметров шероховатости поверхности – Ra, мкм, в зависимости от эксплуатационных требований

|

Характеристика поверхности |

Эксплуатационные требования | |||||||||||||||||||||||||||||||

|

Посадки с натягом |

Квалитет |

Поверхности детали |

Номинальный размер, мм | |||||||||||||||||||||||||||||

|

До 50 |

Свыше 50 до 120 |

Свыше120до500 | ||||||||||||||||||||||||||||||

|

а) Сборка под прессом (силовым методом) |

5 |

Вал |

0,1–0,2 |

0,4 |

0,4 | |||||||||||||||||||||||||||

|

Отверстие |

0,2–0,4 |

0,8 |

0,8 | |||||||||||||||||||||||||||||

|

6–7 |

Вал |

0,4 |

0,8 |

1,6 | ||||||||||||||||||||||||||||

|

Отверстие |

0,8 |

1,6 |

1,6 | |||||||||||||||||||||||||||||

|

8 |

Вал |

0,8 |

0,8–1,6 |

1,6–3,2 | ||||||||||||||||||||||||||||

|

Отверстие |

1,6 |

1,6–3,2 |

1,6–3,2 | |||||||||||||||||||||||||||||

|

б) Сборка терми ческим методом |

6–7 |

Вал |

1,6 | |||||||||||||||||||||||||||||

|

Отверстие |

1,6–3,2 | |||||||||||||||||||||||||||||||

|

Посадки с зазором |

5 |

Вал |

0,2 |

0,4 | ||||||||||||||||||||||||||||

|

Отверстие |

0,4 |

0,8 | ||||||||||||||||||||||||||||||

|

6 |

Вал |

0,4 |

0,8 | |||||||||||||||||||||||||||||

|

Отверстие |

0,4–0,8 |

0,8–1,6 | ||||||||||||||||||||||||||||||

|

7 |

Вал |

0,4–0,8 |

0,8–1,6 | |||||||||||||||||||||||||||||

|

Отверстие |

0,8 |

1,6 | ||||||||||||||||||||||||||||||

|

8 |

Вал |

0,8 |

1,6 | |||||||||||||||||||||||||||||

|

Отверстие |

0,8–1,6 |

1,6–3,2 | ||||||||||||||||||||||||||||||

|

9–10 |

Вал |

1,6 |

3,2 | |||||||||||||||||||||||||||||

|

Отверстие |

1,6–3,2 |

3,2–6,3 | ||||||||||||||||||||||||||||||

|

11–12 |

Вал |

3,2 |

6,3 | |||||||||||||||||||||||||||||

|

Отверстие |

3.2–6.3 |

6,3–12,5 | ||||||||||||||||||||||||||||||

|

Селективная (групповая)сборка |

Поверхность |

Допуск сортировочной группы, мкм | ||||||||||||||||||||||||||||||

|

2,5 |

5 |

10 |

20 | |||||||||||||||||||||||||||||

|

Вал |

0,1 |

0,2 |

0,4 |

0,8 | ||||||||||||||||||||||||||||

|

Отверстие |

0,2 |

0,4 |

0,8 |

1,6 | ||||||||||||||||||||||||||||

|

Переходные посадки с точным центрированием |

Поверхность |

Допуск радиального биения, мкм | ||||||||||||||||||||||||||||||

|

2,5 |

4 |

6 |

10 |

16 |

25 | |||||||||||||||||||||||||||

|

Вал |

0,05 |

0,1 |

0,1 |

0,2 |

0,4 |

0,8 | ||||||||||||||||||||||||||

|

Отверстие |

0,1 |

0,2 |

0,2 |

0,4 |

0,8 |

1,6 | ||||||||||||||||||||||||||

|

Поверхности под подшипники качения |

Номинальныйдиаметр |

Поверхность детали |

Класс точности подшипника | |||||||||||||||||||||||||||||

|

0 |

6; 5 |

4 |

2 | |||||||||||||||||||||||||||||

|

До 80 |

Вал |

0,8(1,25) |

0,4(0,63) |

0,2(0,32) |

0,1(0,16) | |||||||||||||||||||||||||||

|

Отверстие в корпусе |

0,4(0,63) |

0,2(0,32) | ||||||||||||||||||||||||||||||

|

Торцы заплечников |

1,6(2,5) |

0,8(1,25) |

0,4(0,63) | |||||||||||||||||||||||||||||

|

Свыше 80 до500 |

Вал |

1,6(2.5) |

0,8(1,25) |

0.4(0,63) |

0,2(0,32) | |||||||||||||||||||||||||||

|

Отверстие в корпусе |

0,8(1,25) |

0,4(0,63) | ||||||||||||||||||||||||||||||

|

Торцы заплечников

|

1,6(2,5) |

0,4(0,63) | ||||||||||||||||||||||||||||||

|

Поверхности под подшипники скольжения |

Поверхность |

Квалитет допуска размера | ||||||||||||||||||||||||||||||

|

6–9 |

10–12 | |||||||||||||||||||||||||||||||

|

Вал |

0,4–0,8 |

0,8–3,2 | ||||||||||||||||||||||||||||||

|

Отверстие |

0,8–1,6

|

1,6–3,2 | ||||||||||||||||||||||||||||||

|

Поверхности под уплотнения |

Вид уплотнения |

Скорость вращения, м/с | ||||||||||||||||||||||||||||||

|

До3 |

Св. 3 до 5 |

Св. 5 | ||||||||||||||||||||||||||||||

|

Резиновое |

0,8–1,6 полировать |

0,4–0,8 полировать |

0,2–0,4 полировать | |||||||||||||||||||||||||||||

|

Войлочное |

0,8–1,6 полировать |

0,8–1,6 полировать |

– | |||||||||||||||||||||||||||||

|

Лабиринтное |

3,2–6,3 |

3,2–6,3 |

– | |||||||||||||||||||||||||||||

|

Соединения с призматическими и сегментными шпонками |

Вид соединения |

Поверхности |

Шпонка |

Паз вала |

Паз втулки | |||||||||||||||||||||||||||

|

Неподвижное |

Рабочая |

3,2 |

1,6–3,2 |

1,6–3.2 | ||||||||||||||||||||||||||||

|

Нерабочая |

6,3–12,5 | |||||||||||||||||||||||||||||||

|

С направляющей шпонкой |

Рабочая |

1,6–3,2 | ||||||||||||||||||||||||||||||

|

Нерабочая |

6,3–12,5 | |||||||||||||||||||||||||||||||

|

Зубчатые и червячные передачи |

|

Степень точности | ||||||||||||||||||||||||||||||

|

Поверхности |

5 |

6 |

7 |

8 |

9 |

10 | ||||||||||||||||||||||||||

|

Профиль зубьев |

0,2–0,4 |

0,4 |

0,4–0,8 |

1,6 |

3,2 |

6,3 | ||||||||||||||||||||||||||

|

Профиль витка червяка |

0,2 |

0,4 |

0,4–0,8 |

0,8–1,6 |

1,6–3,2 |

– | ||||||||||||||||||||||||||

|

Диаметр выступов |

3,2–12,5 | |||||||||||||||||||||||||||||||

|

Резьбовые соединения |

Назначение резьбы |

Степень точности | ||||||||||||||||||||||||||||||

|

4; 5 |

6; 7 |

8; 9 | ||||||||||||||||||||||||||||||

|

Крепежная |

1,6 |

3,2 |

3,2–6,3 | |||||||||||||||||||||||||||||

|

Ходовой винт |

– |

0,4 |

0,8 | |||||||||||||||||||||||||||||

|

Гайка под ходовой винт |

– |

0,8 |

1,6 | |||||||||||||||||||||||||||||

|

Шлицевые соединения |

Характер соединения |

Поверхности |

Зуб вала |

Впадина отверстия | ||||||||||||||||||||||||||||

|

Центрирующие |

Нецентрирующие | |||||||||||||||||||||||||||||||

|

Вал |

Отверстие |

Вал |

Отверстие | |||||||||||||||||||||||||||||

|

Подвижное |

0,4–0,8 |

0,8–1,6 |

1,6–3,2 |

3,2 |

0,4–0,8 |

0,8–1,6 | ||||||||||||||||||||||||||

|

Неподвижное |

0,4–0,8 |

0,8–1,6 |

1,6–6,3 |

3,2–6,3 |

1,6–3,2 |

1,6–3,2 | ||||||||||||||||||||||||||

|

Нерабочие поверхности валов, осей. Открытые свободные поверхности втулок, кронштейнов, ступиц и т.д. |

6,3–12,5 | |||||||||||||||||||||||||||||||

|

Нерабочие поверхности зубчатых колес (диаметр впадин). Канавки, фаски, выточки закругления у всех видов деталей. Поверхности головок болтов, винтов, гаек |

3,2–12,5 | |||||||||||||||||||||||||||||||

|

Кромки деталей под сварные швы |

50–100 | |||||||||||||||||||||||||||||||

|

свободные поверхности органов управления (рукоятки, маховики и т.д.) |

0,4–1,6 | |||||||||||||||||||||||||||||||

Таблица 3.4 – Экономическая точность механической обработки

|

Квалитет |

Степень точности при L ≤ 2d |

Шероховатость поверхности Ra. мкм |

Метод числовой обработки | ||||

|

Относительная геометрическая точность |

Формы цилиндрической поверхности |

Формы плоской поверхности |

Радиального и торцового биения | ||||

|

5 |

А В С |

4 |

5 |

4 |

0,2 – 0,4 |

Доводка | |

|

3 |

4 |

3 |

0,1 –0,2 |

Суперфиниш | |||

|

(2) |

(3) |

|

0,05–0,1 |

Хонингование | |||

|

6 |

А В С |

5 |

6 |

5 |

0,4– 1,6 |

Алмазное выглаживание | |

|

4 |

5 |

0,2 – 0,8 |

Тонкое точение | ||||

|

(3) |

(4) |

|

0,1 –0,2 |

Чистовое шлифование | |||

|

7 |

А В С |

6 |

7 |

6 |

0,8–3.2 |

Чистовое шлифование Тонкое точение Тонкое растачивание Шабрение Выглаживание | |

|

5 |

6 |

0,4 –0,8 | |||||

|

(4) |

5 |

0,2 – 0,4 | |||||

|

8 |

А В С |

7 |

8 |

7 |

0,8–3,2 | ||

|

6 |

7 |

0,4 – 0,8 | |||||

|

5 |

6 |

0,2 – 0,4 | |||||

|

9 |

А В С |

8 |

8 |

7 |

3,2 –6,3 |

Шлифование Развертывание Чистовое точение, растачивание Фрезерование Строгание Протягивание Шабрение | |

|

7 |

1,6–3,2 | ||||||

|

6 |

0,8– 1,6 | ||||||

|

10 |

А В С |

9 |

9 |

8 |

3,2 – 6,3 | ||

|

8 |

1,6–3,2 | ||||||

|

7 |

0,8–1,6 | ||||||

|

11 |

А В С |

10 |

10 |

8 |

6,3–12.5 |

Строгание Протягивание Сверление Точение Зенкерование Фрезерование | |

|

9 |

3,2 –6,3 | ||||||

|

8 |

1,6–3,2 | ||||||

|

12 |

А В |

11 |

11 |

9– 10 |

12,5–25 | ||

|

10 |

6,3– 12,5 | ||||||

|

Примечание:В скобках указаны труднополучаемые степени точности | |||||||

Определение значений параметров шероховатости может быть выполнено методом подобия и расчетным методом. Примеры выбора числовых значении Ra в зависимости от вида соединения даны в таблице 3.3. Метод подобия ориентируется на экономическую точность, которая устанавливает зависимость шероховатости и формы поверхности от допуска размера и применяемого отделочного метода обработки (см. таблицу 3.4).

Минимальные требования к шероховатости поверхности в зависимости от допусков размера и формы даны в таблице 3.5.

Таблица 3.5 – Минимальные требования к шероховатости поверхности в зависимости от допуска размера и формы поверхности

|

Квалитет допуска размера |

Допуск формы в % от допуска размера |

Номинальные размеры, мм | |||

|

До 18 |

Свыше 18 до 50 |

Свыше 50 до 120 |

Свыше 120 до 500 | ||

|

Значение Ra, мкм, не более | |||||

|

5 |

100 |

0,4 |

0,8 |

1,6 |

1,6 |

|

60 |

0,2 |

0,4 |

0,8 |

0,8 | |

|

40 |

0,1 |

0,2 |

0,4 |

0,4 | |

|

6 |

100 |

0,8 |

1,6 |

3,2 |

3,2 |

|

60 |

0,4 |

0,8 |

0,8 |

1,6 | |

|

40 |

0,2 |

0,4 |

0,4 |

0,8 | |

|

7 |

100 |

1,6 |

3,2 |

3,2 |

3,2 |

|

60 |

0,8 |

1,6 |

1,6 |

3,2 | |

|

40 |

0,4 |

0,8 |

0,8 |

1,6 | |

|

8 |

100 |

1,6 |

3,2 |

3,2 |

3,2 |

|

60 |

0,8 |

1,6 |

3,2 |

3,2 | |

|

40 |

0,4 |

0,8 |

1,6 |

1,6 | |

|

9 |

100 и 60 |

3,2 |

3,2 |

6,3 |

6,3 |

|

40 |

1,6 |

3,2 |

3,2 |

6,3 | |

|

25 |

0,8 |

1,6 |

1,6 |

3,2 | |

|

10 |

100 и 60 |

3.2 |

6.3 |

6,3 |

6,3 |

|

40 |

1,6 |

3,2 |

3.2 |

6,3 | |

|

25 |

0,8 |

1,6 |

1,6 |

3,2 | |

|

11 |

100 и 60 |

6,3 |

6,3 |

12,5 |

12,5 |

|

40 |

3,2 |

3,2 |

6,3 |

6,3 | |

|

25 |

1,6 |

1,6 |

3,2 |

3,2 | |

|

12 и 13 |

100 и 60 |

12,5 |

12,5 |

25 |

25 |

|

40 |

6,3 |

6,3 |

12,5 |

12,5 | |

|

14 и 15 |

100 и 60 |

12,5 |

25 |

50 |

50 |

|

40 |

12,5 |

12,5 |

25 |

25 | |

|

16 и 17 |

100 и 60 |

25 |

50 |

100 |

100 |

|

40 |

25 |

25 |

50 |

50 | |

При расчетном методе определяется коэффициент шероховатости Кr в зависимости от уровня относительной геометрической точности (см. таблицу 3.11):

Ra = Кr T,

где Т – допуск на размер, ограничивающий данную поверхность (Td; TD). Расчетное значение округлить в сторону уменьшения до величин таблицы 3.2., вариант 1.

Соотношение между Ra и Rz колеблется в пределах от 4 до 7 раз, Rz больше, чем Ra.

Контроль шероховатости может быть выполнен контактным методом (профилометром, профилографом) и бесконтактным на приборах теневого и; светового сечения. Раковины, рыхлоты, царапины и другие поверхностные дефекты в оценку шероховатости не включаются. При необходимости требования к дефектам поверхности должны быть установлены отдельно.

В цеховых условиях оценку шероховатости выполняют методом сличения, путем сравнения с образцами шероховатости, которые должны быть из одноименной группы материала (сталь для стальных деталей, чугун – для чугунных и т.д.), с соответствующим методом обработки (точения, шлифования и т.д.) и соответствующей формой поверхности (выпуклые для валов, вогнутые для отверстий, плоские для плоскостей).

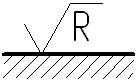

Указание требований к шероховатости поверхностей производится на чертежах согласно ЕСКД по ГОСТ 2.309. Обозначение шероховатости состоит из условного значка и числовых значений:

![]() –основной знак,

когда метод обработки поверхности

чертежом не

регламентируется;

–основной знак,

когда метод обработки поверхности

чертежом не

регламентируется;

![]() –знак, соответствующий

поверхности, полученной удалением слоя

металла (точением, сверлением,

фрезерованием, шлифованием и т.д.);

–знак, соответствующий

поверхности, полученной удалением слоя

металла (точением, сверлением,

фрезерованием, шлифованием и т.д.);

![]() –знак,

соответствующий поверхности в состоянии

поставки, без удаления слоя металла

(литье, штамповка, поковка и т.д.).

–знак,

соответствующий поверхности в состоянии

поставки, без удаления слоя металла

(литье, штамповка, поковка и т.д.).

До 2005г. требовалось указывать символ и числовые значения в растворе знака, символ Ra не указывался на чертеже, остальные символы должны быт записаны перед числовым значением, в мкм.

Например:

![]() означает

Ra

= 1,6

мкм, Rz

= 40

мкм, Ra

= 12,5 мкм.

означает

Ra

= 1,6

мкм, Rz

= 40

мкм, Ra

= 12,5 мкм.

Согласно изменениям, внесенным в межгосударственный стандарт ГОСТ 2.309–73 «ЕСКД. Обозначения шероховатости поверхностей», указанные примеры должны быть записаны в следующем виде:

![]()

Изменения № 3 к ГОСТ 2.309–73, которые вступили в силу с 01.01 05г., следующие:

- обязательно указывать символ Ra перед его числовым значением;

- все параметры записывать под полочкой. Также под полочкой знака могут быть указаны: условные обозначения неровностей; базовая длина (если отличается от стандартной) и все параметры шероховатости по строчкам, начиная с Ra (или Rz), далее шаговые и далее tp;

- над полочкой указывают способ обработки и другие дополнительные требования (например, полировать);

- заменить указанное

обозначение

на

на

![]()

- ввести новый знак

направления неровностей:

![]() –

для поверхностей, полученных методом

порошковой металлургии путем спекания;

–

для поверхностей, полученных методом

порошковой металлургии путем спекания;

- допускается указывать требования к шероховатости поверхности на прямоугольной рамке (расположенной горизонтально), содержащей допуск формы поверхности.