вертикал-фрезерн

..docxВМ127 cтанок вертикальный консольно-фрезерный. Назначение, область применения

Станок фрезерный консольный вертикальный модели ВМ127 предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов и сплавов торцовыми, концевыми, цилиндрическими, радиусными и другими фрезами в условиях индивидуального, мелкосерийного и серийного производства. Масса детали с приспособлением — до 300 кг.

На станке можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы, углы, рамки, зубчатые колеса и т. д.

Возможность настройки станка па различные полуавтоматические и автоматические циклы позволяет организовать многостаночное обслуживание.

Мощный привод главного движения станка ВМ 127 и тщательно подобранные передаточные отношения обеспечивают оптимальные режимы обработки при различных условиях резания и полное использование возможностей быстрорежущего и твердосплавного инструмента.

Простота обслуживания станка ВМ127 переналадка приспособлений и инструмента представляют значительные удобства при использовании станка в мелкосерийном производстве.

Автоматическая система смазки узлов обеспечивает неприхотливость и надежность станка в самых жестких условиях эксплуатации.

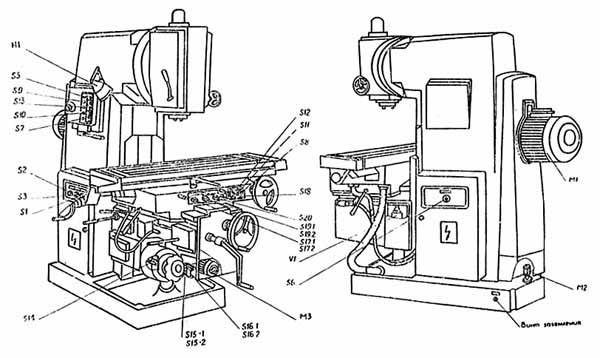

Общий вид вертикального консольно-фрезерного станка ВМ127 с УЦИ

Расположение составных частей консольно-фрезерного станка ВМ127

Спецификация составных частей консольно-фрезерного станка ВМ127

-

Станина - ВМ127.01.010

-

Коробка скоростей - ВМ127.03.010

-

Поворотная головка - 6Р13.31.01В

-

Стол - салазки - 6Р13.7.01Б

-

Консоль - 6Р13.6.01Б

-

Коробка подач - ВМ127.4.01

-

Электрооборудование - 6Р13.8

-

Коробка переключений скоростей шпинделя - 6Р13.5.01

-

Устройство электромеханического зажима инструмента - 6Р13К.93.000

Расположение органов управления фрезерным станком ВМ127

Перечень органов управления фрезерным станком ВМ127

-

Кнопка «Стоп» (дублирующая)

-

Кнопка «Пуск шпинделя» (дублирующая)

-

Стрелка-указатель скоростей шпинделя

-

Указатель скоростей шпинделя

-

Кнопка «Быстро стол» (дублирующая}

-

Кнопка «Импульс шпинделя»

-

Переключатель зажима—отжима инструмента

-

Поворот головки

-

Зажим гильзы шпинделя

-

Звездочка механизма автоматического цикла

-

Рукоятка включения продольных перемещений стола

-

Зажимы стола

-

Маховичок ручного продольного перемещения стола

-

Кнопка «Быстро стол»

-

Кнопка «Пуск шпинделя»

-

Кнопка «Стоп»

-

Переключатель ручного или автоматического управления продольным перемещением стола

-

Маховик ручных поперечных перемещений стола

-

Рукоятка ручного вертикального перемещения стола

-

Кольцо-нониус

-

Лимб механизма поперечных перемещений стола

-

Кнопка фиксации грибка переключения подач

-

Грибок переключения подач

-

Указатель подач стола

-

Стрелка-указатель подач стола . Рукоятка включения поперечной и вертикальной подач стола

-

Зажим салазок на направляющих консоли

-

Рукоятка включения продольных перемещений стола (дублирующая)

-

Маховичок ручного продольного перемещения стола (дублирующий)

-

Переключатель ввода «включено-выключено»

-

Переключатель насоса охлаждения «включено-выключено»

-

Переключатель направления вращения шпинделя «влево-вправо»

-

Рукоятка переключения скоростей шпинделя

-

Переключатель автоматического или ручного управления и работы круглого стола

-

Зажим консоли на станине

-

Маховичок выдвижения гильзы шпинделя

-

Зажим головки на станине

Кинематическая схема фрезерного станка ВМ127

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Числа оборотов шпинделя изменяются передвижением трех зубчатых блоков по шлицевым валам.

Коробка скоростей сообщает шпинделю 18 различных скоростей.

Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. По средством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее при включении с ответствующей кулачковой муфты к винтам продольного, поперечного и вертикального перемещений.

Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения. Вертикальные подачи в 3 раза меньше продольных

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка и жестко закреплена на основании и зафиксирована штифтами.

Поворотная головка (рис. 14) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в Т-образный паз фланца.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 6 и подтягиванием гайки.

Технические данные и характеристики станка ВМ127 и ВМ127М

|

Наименование параметра |

ВМ127 |

ВМ127М |

|

Рабочий стол |

|

|

|

Класс точности по ГОСТ 8-82 |

Н |

Н |

|

Максимальная нагрузка на стол (по центру), кг |

300 |

800 |

|

Размеры рабочей поверхности стола (длина х ширина), мм |

1600 х 400 |

1600 х 400 |

|

Число Т-образных пазов Размеры Т-образных пазов |

3 |

3 |

|

Наибольшее перемещение стола продольное механическое и ручное, мм |

1000 |

1010 |

|

Наибольшее перемещение стола поперечное механическое, мм |

300 |

300 |

|

Наибольшее перемещение стола поперечное от руки, мм |

320 |

320 |

|

Наибольшее перемещение стола вертикальное механическое, мм |

400 |

400 |

|

Наибольшее перемещение стола вертикальное от руки, мм |

420 |

420 |

|

Наименьшее и наибольшее расстояние от торца шпинделя до стола при ручном перемещении, мм * Размер 30 мм обеспечивается за счет выдвижения шпинделя |

30..500* |

30..500 |

|

Расстояние от оси шпинделя до вертикальных направляющих станины, мм |

620 |

420 |

|

Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм |

0,05 |

0,05 |

|

Перемещение стола на один оборот лимба продольное, мм |

4 |

4 |

|

Перемещение стола на один оборот лимба поперечное, мм |

6 |

6 |

|

Перемещение стола на один оборот лимба вертикальное, мм |

2 |

2 |

|

Шпиндель |

|

|

|

Частота вращения шпинделя, об/мин |

31,5..1600 |

40..2000 |

|

Количество скоростей шпинделя |

18 |

18 |

|

Наибольший крутящий момент, кгс.м |

137 |

|

|

Эскиз конца шпинделя |

ГОСТ 836-72 |

|

|

Конус шпинделя |

50 |

50АТ5 |

|

Наибольшее осевое перемещение пиноли шпинделя, мм |

80 |

80 |

|

Перемещение пиноли на один оборот лимба, мм |

4 |

4 |

|

Перемещение пиноли на 1 деление лимба, мм |

0,05 |

0,05 |

|

Наибольший угол поворота шпиндельной головки, град |

±45 |

±45 |

|

Цена одного деления шкалы поворота головки, град |

1 |

|

|

Механика станка |

|

|

|

Быстрый ход стола продольный и поперечный, мм/мин |

3000 |

3000 |

|

Быстрый ход стола вертикальный, мм/мин |

1000 |

1000 |

|

Число ступеней рабочих подач стола |

18 |

18 |

|

Пределы рабочих подач. Продольных и поперечных, мм/мин |

25..1250 |

25..1250 |

|

Пределы рабочих подач. Вертикальных, мм/мин |

8,3..416,6 |

8,3..416,6 |

|

Выключающие упоры подачи (продольной, поперечной, вертикальной) |

есть |

есть |

|

Блокировка ручной и механической подачи (продольной, поперечной, вертикальной) |

есть |

есть |

|

Блокировка раздельного включения подачи |

есть |

есть |

|

Автоматическая прерывистая подача Продольная |

есть |

есть |

|

Автоматическая прерывистая подача Поперечная и вертикальная |

нет |

|

|

Торможение шпинделя |

есть |

есть |

|

Предохранение от перегрузки (муфта) |

есть |

есть |

|

Привод |

|

|

|

Количество электродвигателей на станке |

3 |

4 |

|

Электродвигатель привода главного движения М1, кВт |

11 |

11 |

|

Электродвигатель насоса охлаждающей жидкости М2, кВт |

0,12 |

0,12 |

|

Электродвигатель привода подач М3, кВт |

3 |

2,1 |

|

Электродвигатель зажима инструмента М4, кВт |

Нет |

АИР56В2УЗ |

|

Электронасос охлаждающей жидкости Тип |

Х14-22М |

П-32МС10 |

|

Производительность насоса СОЖ, л/мин |

22 |

22 |

|

Габарит станка |

|

|

|

Габариты станка, мм |

2560 х 2260 х 2430 |

2560 х 2260 х 2500 |

|

Масса станка, кг |

4250 |

4250 |

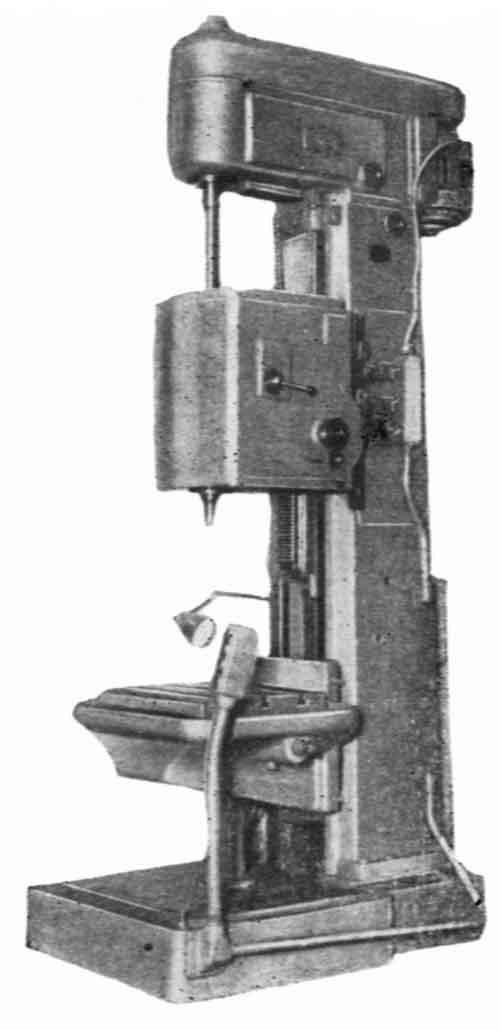

Вертикально-сверлильный станок

Модель 2С150

Станок предназначен для сверления, зеикерования, развертывания и нарезания резьбы метчиками в различных деталях с применением специальных наладок.

Основные данные

|

Наибольший диаметр сверления в мм |

50 |

|

Наибольший ход шпиндельной бабки в мм |

400 |

|

Вылет оси приводного вала в мм |

350 |

|

Наименьшее и наибольшее расстояние от нижнего торца шпиндельной бабки до стола вмм |

350—1075 |

|

Число скоростей |

4 |

|

Пределы чисел оборотов приводного вала в минуту |

90—675 |

|

Число подач |

4 |

|

Пределы подач шпиндельной бабки в мм/об |

0,1—2,0 |

|

Скорость быстрых ходов шпиндельной бабки вм/мин. |

2,7 |

|

Рабочие размеры стола в мм |

600X500 |

|

Ход стола в мм |

325 |

|

Мощность главного электродвигателя в квт |

7 |

|

Габариты станка (длина X ширина X высота) вмм |

1660Х1200Х3110 |

|

Вес станка в кг |

3000 |

|

Оптовая цена станка в руб. |

2200* |

Горизонтальные станки с подвижным столом — наиболее распространенная в машиностроительной промышленности группа алмазно-расточных станков. Рассмотрим кратко две модели этих станков —2712А и 2712С.

Алмазно-расточной станок мод. 2712А. Горизонтальный алмазно-расточной станок мод. 2732А особо высокой точности, предназначенный для двустороннего окончательного растачивания отверстий, расположенных на одной оси, а также для подрезки торцов в корпусных деталях.

Станок обеспечивает: отклонение диаметра отверстия в любом сечении не более 0,003 мм для отверстий диаметром 120 мм и 0,004 мм для отверстий диаметром 200 мм на длине 100 мм; шероховатость поверхности отверстий и подрезанных торцов при обработке чугунных и стальных деталей в пределах 0,634-2,5 мкм, а при обработке деталей из цветных сплавов в пределах 0,04 4-0,32 мкм.

На станине коробчатой формы, имеются шпиндельные бабки, смонтированные на мостиках, имеющих точно обработанные нижние и верхние поверхности. Вдоль верхней поверхности сделаны два Т-образных паза для крепления расточных головок. В каждой головке расположен шпиндель, в котором закрепляют оправку и патрон для подрезки торцов. По направляющим станины перемещается стол с закрепленной на нем обрабатываемой деталью.

Станок может работать как с ручным управлением, так и по полуавтоматическому циклу, настраиваемому с помощью двух кулачков, которые закрепляют на столе; эти кулачки действуют на два конечных выключателя, расположенных на станине станка. Обрабатываемую деталь закрепляют в приспособлении, установленном на столе станка; зажим детали, перемещение, фиксирование, поворот в другие вспомогательные движения осуществляются автоматически.

Кинематическая схема станка мод. 2712А включает кинематические цепи главного движения и подачи стола.

Алмазно-расточной станок мод. 2712С. Это один из наиболее точных станков данного типа. Станок обеспечивает точность обработки по стабильности диаметра в продольном сечении 0,001 — 0,002 мм, отклонение от округлости 0,0006—0,001 мм (меньшие значения для отверстий диаметром до 32 мм, большие 32—250 мм).

Такую высокую точность обработки получают благодаря тому, что в расточных головках применены гидростатические шпиндельные подшипники, стабилизирована температура циркулирующей смазки (фреоновое охлаждение), в приводе вращения шпинделей головок использована упругая муфта. Применение механического привода стола (вместо гидравлического) дало возможность уменьшить тепловыделение и вибрации. Электродвигатели всех приводов станка вынесены за пределы станины, увеличена жесткость несущей системы. Для повышения прямолинейности перемещения стола использованы две V-образпые направляющие.

Отметим, особенности гидравлических подшипников (опор). Главные их достоинства: высокая точность вращения, демпфирующие свойства и практически неограниченная долговечность, так как контакта между шпинделем и опорой нет, их разделяет тонкий слой масла. Этим определяется перспективность их применения в прецизионных станках, когда необходимо обеспечить высокое качество финишных операций. Цилиндрические подшипники с гидростатической смазкой выполняют с равномерно расположенными по окружности карманами, в каждый из которых смазку подают под давлением через дросселирующее устройство.

Выпускают следующие основные виды алмазно-расточных станков: горизонтальные с подвижным столом шириной 230—500 мм, вертикальные и наклонные многошпиндельные с подвижными головками, агрегатные станки разных компоновок, универсальные вертикальные одношпиндельные с неподвижным или перемещающимся в двух направлениях столом, горизонтальные Станки универсального типа с подвижным столом и координатными перемещениями рабочих органов.