- •1 Нормирование точности линейных размеров

- •1.1 Размеры, отклонения, допуски

- •1.2 Единая система допусков и посадок (есдп)

- •1.3 Общие допуски размеров

- •1.4 Расчет и назначение посадок

- •1.4.1 Подбор посадок методом подобия

- •1.4.2 Назначение посадки расчетным методом

- •2 Размерные цепи

- •2.1 Основные понятия и определения

- •2.2 Методы решения размерных цепей

- •2.2.1 Порядок расчёта размерной цепи по методу

- •3 Нормирование точности формы, шероховатости и расположения поверхностей деталей машин

- •3.1 Шероховатость поверхности

- •3.2 Нормирование отклонений формы и расположения поверхностей деталей машин

- •3.2.1 Основные понятия

- •3.2.2 Определение числовых значений допусков формы поверхности

- •3.2.3 Выбор вида допуска, базы и определение числовых значений допусков расположения

- •3.3 Зависимые и независимые допуски расположения

- •3.4 Общие допуски формы и расположения поверхностей

- •4 Нормирование точности шпоночных и шлицевых соединений

- •4.1 Шпоночные соединения

- •4.1.1 Назначение шпоночных соединений и их конструктивное исполнение

- •4.1.2 Посадки шпонок и рекомендации по выбору полей допусков

- •4.1.3. Требования к оформлению шпоночных соединений

- •4.2 Шлицевые соединения

- •4.2.1 Назначение, краткая характеристика и классификация шлицевых соединений

- •4.2.2 Способы центрирования шлицевых соединений с

- •4.2.3 Посадки и условные обозначения прямобочных шлицевых соединений

- •5 Нормирование точности размеров и посадок

- •5.1 Назначение, технические требования, категории и классы точности подшипников

- •5.2 Условные обозначения подшипников

- •5.3 Предельные отклонения диаметров колец подшипников

- •5.4 Выбор посадок для колец подшипника

- •5.5 Нормирование точности посадочных поверхностей вала и корпуса, сопрягаемых с подшипником

- •5.6 Примеры выполнения сборочной единицы с подшипником качения

- •6 Нормирование точности метрической резьбы

- •6.1 Основные параметры резьбы

- •6.2 Допуски и посадки метрической резьбы с зазором

- •6.3 Допуски и посадки метрической резьбы с натягами

- •7 Нормирование точности цилиндрических зубчатых передач и колес

- •7.2 Эксплуатационные требования и система допусков на

- •7.2.1 Система допусков на зубчатые передачи

- •7.2.2 Расшифровка условных обозначений

- •Глава 1 195

- •7.3 Выбор степени точности зубчатой передачи

- •7.4 Выбор контрольного комплекса

- •7.5 Требования к рабочим чертежам зубчатых колес

- •7.6 Пример оформления рабочего чертежа зубчатого колеса

- •8 Выбор универсальных средств измерений

- •8.1 Факторы, влияющие на выбор средств и методов измерения

- •8.2 Источники погрешностей измерения и способы

- •8.3 Выбор средств измерений в зависимости от их погрешности и допуска размера

- •8.5 Роль технических служб в выборе средств измерений

- •8.6 Пример выбора средств измерений

- •9 Контроль деталей гладкими калибрами

- •9.1 Назначение и типы калибров

- •9.2 Расчет исполнительных размеров гладких калибров

- •9.3 Конструкции и технические требования к калибрам

- •9.4 Проектирование гладких калибров для валов и отверстий

- •100 ...300 Мм, гост 14822–69

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Глава 7

- •Глава 8

- •Глава 9

7.2 Эксплуатационные требования и система допусков на

зубчатые передачи

По условиям работы зубчатые передачи делятся на следующие эксплуатационные группы:

- отсчетные (кинематические);

- скоростные (окружная скорость до 120 м/с);

- силовые;

- передачи общего назначения.

Основное требование к отсчетным передачам - высокая кинематическая точность (согласованность в углах поворота). Применяются они в точных кинематических цепях (измерительные приборы, делительные механизмы станков), имеют малый модуль и небольшую длину зуба и работают при малых окружных скоростях до 6 м/с.

Для скоростных передач основное требование - плавность работы, т.е. бесшумность и отсутствие вибраций. Для них важна также полнота контакта по рабочим профилям зуба. Это зубчатые передачи средних размеров, они входят в состав редукторов турбин, двигателей, коробок перемены передачи автомобилей, коробок скоростей станков и других быстроходных механизмов.

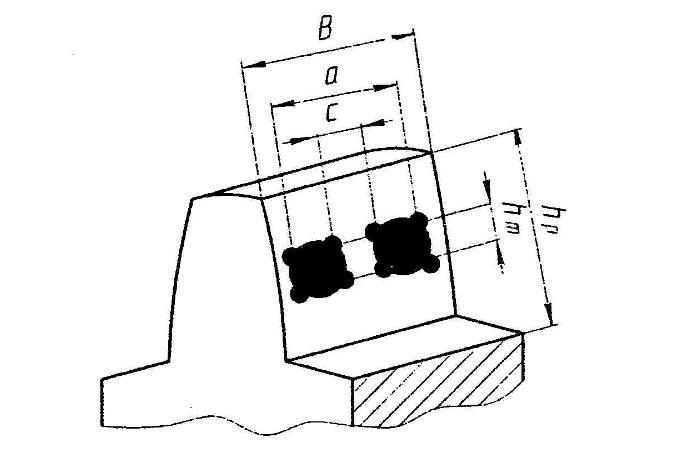

Силовые передачи требуют полноты контакта (рисунок 7.2), особенно по длине зуба. Это колеса с крупным модулем, большой длиной зуба (В > 10m). Такие передачи работают в грузоподъемных, землеройных, строительных и дорожных машинах, в конвейерах, эскалаторах, механических вальцах и т.д.

Рисунок 7.2 – Пятно контакта

Величину пятна контакта оценивают относительными размерами в процентах:

-

по длине зуба:

![]() 100 %,

100 %,

где а – общая длина контакта; с – сумма длин пробелов в пятне (если c > т);

В – ширина зубчатого венца;

-

по высоте зуба:

![]() 100 %,

100 %,

где hm – средняя высота пятна контакта; hp – рабочая высота зуба, равная 2т.

Пятно контакта оценивается в собранной передаче, после работы под нагрузкой. Мгновенное пятно контакта составляет около 75 % от суммарного пятна контакта и оценивается "по краске" после одного оборота.

Передачи общего назначения наиболее распространены в машиностроении. Они работают при окружных скоростях до 10 м/с и незначительных нагрузках. Для них не устанавливаются повышенные требования ни по одному из трех рассмотренных требований.

7.2.1 Система допусков на зубчатые передачи

Для регламентации точности созданы системы допусков на отдельные виды зубчатых передач (цилиндрические, конические, червячные), так как точность работы механизма зависит не только от точности отдельных элементов (зубчатых колес), но и от точности расположения осей в корпусах.

Для цилиндрических зубчатых передач с т ≥ 1 система допусков определена в ГОСТ 1643, а для мелкомодульных – в ГОСТ 9178.

Для конических зубчатых передач с т ≥ 1 система допусков определена в ГОСТ 1758, а для мелкомодульных – в ГОСТ 9368.

Для червячных передач при т ≥ 1 система допусков определена в ГОСТ 3675, а для мелкомодульных – в ГОСТ 9774.

Системы допусков для различных видов зубчатых передач имеют много общего. Далее рассмотрена система допусков на цилиндрические зубчатые передачи с модулем т ≥ 1 (ГОСТ 1643).

Для всех видов зубчатых передач установлено 12 степеней точности (с 1 по 12) в порядке увеличения допусков, в разных стандартах особо точные и грубые степени не оговорены допусками, т.е. оставлены как резервные. Для цилиндрических передач первая, вторая и 12 степени точности резервные.

Степень точности – заданный уровень допустимого несоответствия значений их действительных параметров расчетным (номинальным) значениям.

В каждой степени выделены три нормы точности согласно эксплуатационным группам: кинематическая точность, плавность работы и контакт зубьев. В каждой норме определены независимые, равноправные показатели точности и допуски на них (рисунок 7.3).

Кинематическая точность оценивается нормами кинематической погрешности зубчатой передачи и кинематической погрешностью колеса. Кинематическая погрешность передачи есть разность между действительным и номинальным углами поворота ведомого зубчатого колеса, выраженная в линейных величинах длиной дуги делительной окружности. Все показатели кинематической точности оцениваются за один оборот колеса.

Кинематическая погрешность зубчатого колеса определяется погрешностью кинематической цепи деления зубообрабатывающего станка.

Степени точности по ГОСТ 1643

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Нормы

точности

Кинематической точности Fi';

Fi0';

Fp

Fr;

Fc;

Fpk

Fvw

= Fc

Fi''

= 1,4

Fr

Плавности

работы fi';

fi0';

fpt;

fpb

ff;

ff''

fzk0;

fzz0

Контакта

зубьев Пятно

контакта в %% fx

= Fβ

fy

= 0,5Fβ

Fk

Виды

сопряжений

|

H |

E |

D |

C |

B |

A |

Нормы

бокового зазора jn

min;

Tjn;

±fa EHs;

TH

> Fr EMs;

TM EWms;

TWm EWs;

TW ECs;

TC Ea"s;

Ea"i

Рисунок 7.3 – Показатели точности зубчатых колёс и передач

Кинематическая погрешность оценивается следующими показателями: накопленной погрешностью шага, радиальным биением зубчатого венца, колебанием длины общей нормали, колебанием измерительного межосевого расстояния за оборот колеса.

Плавность работы передачи характеризуется циклическими погрешностями при повороте колеса на один зуб. Наличие циклически повторяющихся погрешностей (шага, профиля зуба и др.) вызывает в процессе работы передачи шум и вибрацию. Чистовая обработка боковой поверхности зубьев (шлифованием, шевингованием и др. методами) позволяет повысить плавность работы передачи, так как улучшается профиль зуба. Отклонение шага зацепления, зависящее от погрешности зуборезного инструмента, также влияет на плавность передачи.

Контакт зубьев характеризуется размерами пятна контакта на боковых поверхностях зубьев при работе передачи и определяет величину передаваемой нагрузки. Пятно контакта зависит от погрешностей самих колес и от погрешностей их монтажа в корпус.

Независимо от степени точности выбирается вид сопряжения, который характеризуется нормой бокового зазора между нерабочими профилями зубьев колес, находящихся в зацеплении.

В стандартах на все виды зубчатых передач при образовании символов нормируемых отклонений и допусков используются следующие обозначения:

- F – показатели, определяющие кинематическую точность;

- f – показатели плавности работы передачи;

- показатель, относящийся к передачи, обозначается индексом – 0;

- действительное значение измеренного параметра имеет в конце общего символа – r;

- один штрих означает, что показатель определяется в однопрофильном зацеплении;

- два штриха требуют выполнять контроль параметра в двухпрофильном зацеплении;

- показатели без штрихов проверяются у зубчатого колеса без зацепления с другим и характеризуют геометрическую точность.