Radzevich, S.P. Monograph - 2001

.pdf

130 |

2. Кинематика формообразования поверхностей деталей |

|

|||

5 |

|

ωд.x, ωд.y, ωд.n , vд.x, vд.y |

|

||

элементарных |

|

|

|||

|

|

|

|

||

4 |

|

ωд.x, ωд.y, vд.x, vд.y |

|

||

элементарных |

|

|

|||

|

|

|

|

||

3 |

ωд.x, ωд.n , vд.y |

|

ωд.y, ωд.n , vд.x |

|

|

элементарных |

|

|

|||

|

|

|

|

||

2 |

ωд.x, vд.y |

ωд.y, vд.x |

ωд.x, vд.y |

ωд.y, vд.x |

|

элементарных |

|||||

|

|

|

|

||

1 |

ωд.n |

|

ωд.n |

|

|

элементарное |

|

|

|||

|

|

|

|

||

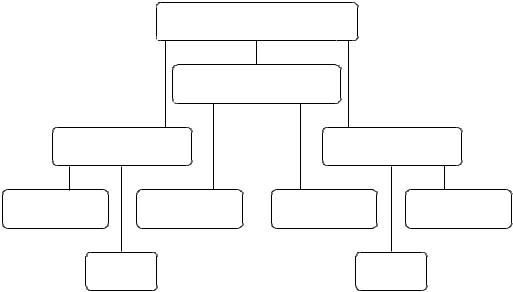

Рис. 2.7. Взаимосвязь относительных движений ориентирования инструмента.

ваемую с учетом остаточного детерминированного регулярного микрорельефа на Д . Следовательно при определении поверхности Д как огибающей последовательных положений поверхности И инструмента в ее

многопараметрическом движении относительно детали ориентирующие движения инструмента можно не учитывать.

Поверхность Д детали можно рассматривать как пространство двух измерений. Поэтому для полного ее

формообразования может быть достаточно двухпараметрического движения поверхности И инструмента относительно детали. В этом отношении представляет интерес возможность использования подхода (Chen, C. H., 1997), позволяющего представить любое относительное движение двух сопряженных поверхностей в виде суммы двух движений – это требует проведения дополнительных исследований. Для упрощения преобразований и расчетов целесообразно стремиться таким образом складывать и раскладывать относительные движения детали и инструмента, чтобы минимизировать количество параметров огибания и в пределе свести их не более, чем к двум простым параметрам.

Введение в кинематику формообразования движений ориентирования инструмента расширяет возможности управления собственно процессом многокоординатного формообразования и в то же время позволяет изменять площадь взаимодействия инструмента с обрабатываемой заготовкой, управлять полнотой прилегания поверхности И к поверхности Д и таким путем достичь наибольшей (при прочих одинаковых

условиях) эффективности формообразования. Благодаря этому появляется возможность управлять количеством режущих кромок, одновременно срезающих припуск, суммарной длиной их активной части, величиной и характером распределения давления при обработке деталей методами ППД и др.

Предлагаемый подход к разработке технологии обработки сложных поверхностей деталей предусматривает установление наивыгоднейших значений параметров кинематики формообразования. Для реализации требуемой кинематики формообразования относительные движения детали и инструмента следует разложить на составляющие с учетом потенциальных возможностей кинематики конкретного металлорежущего станка, т.е. разложить относительные движения детали и инструмента на те движения, которые воспроизводятся исполнительными механизмами станка с ЧПУ.

2.4. Движения поверхностей детали и инструмента, приводящие их к перемещению “самих по себе” |

131 |

2.4.Движения поверхностей детали и инструмента, приводящие их к перемещению “самих по себе”

Детали, рабочие поверхности которых допускают движение “самих по себе”, получили широкое распространение в промышленности. Это вызвано тем, что по сравнению с другими такие поверхности

обладают важными технологическими и эксплуатационными преимуществами. Если поверхность Д И

перемещается в направлении, в котором она допускает движение ”самой по себе”, условия ее касания с сопряженными поверхностями остаются неизменными. Поверхность Д И рассматриваемого вида может

быть образована движением практически любой линии, лежащей на ней.

Различают движения, которые приводят поверхности Д И некоторых видов к перемещению “самих по себе”, и поверхности Д И определенного класса, обладающие свойством допускать перемещение “самих по

себе”. В рассматриваемом ниже аспекте эти понятия эквивалентны друг другу.

Воспроизведение движений, приводящих поверхности Д И к движению “самих по себе”, как правило,

не вызывает затруднений. На металлорежущем станке такие движения воспроизводятся за счет скрытых связей (Решетов Д.Н., Портман В.Т., 1986). Формальным признаком движений скрытых связей служит

наличие среди частных производных |

r д и |

вектора r д и |

пар коллинеарных или троек компланарных |

|

ωi |

||||

|

|

|

векторов (здесь обозначено: r д и – радиус-вектор текущей точки поверхности |

Д И , а |

ωi – i -й параметр |

огибания, i 1, 2, , n , – целое положительное число, равное количеству параметров огибания). |

||

Широкое применение на практике поверхностей Д И , допускающих |

движение |

“самих по себе”, |

послужило причиной появления первоначально интуитивного представления о поверхностях такого типа. Затем было введено (Радзевич С.П., 1988, 1991):

Определение 2.6. Поверхность Д(И), допускающая движение “самой по себе” – это поверхность, для которой можно указать одноили многопараметрическое движение, в результате воспроизведения

которого огибающая к последовательным положениям движущейся поверхности Д И конгруэнтна самой этой поверхности.

Принимая во внимание большую практическую ценность поверхностей Д И , допускающих движение

“самих по себе”, целесообразно выявить абсолютно все возможные их виды – это позволит расширить круг технологически удобных поверхностей Д И . Если поверхности рассматриваемого типа исчерпываются

известными, а именно: винтовыми поверхностями постоянного шага, цилиндрами (призмами) общего вида, поверхностями вращения общего вида и их частными случаями – однозначно доказать это, прекратить

заведомо бесперспективные поиски поверхностей Д И рассматриваемого типа, а внимание сосредоточить

на совершенствовании методов использования известных их типов.

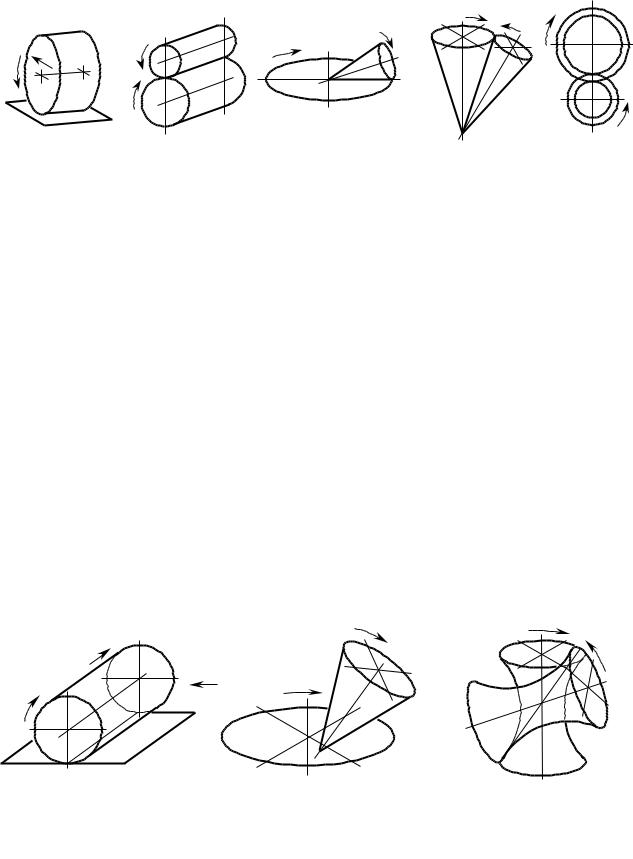

Доказано (Радзевич С.П., 1988), что к поверхностям Д И , допускающим движение “самих по себе”,

относятся только винтовые поверхности постоянного шага с недеформируемой (фиксированной формы) образующей, а также их частные типы: цилиндры (призмы) общего вида и поверхности вращения общего вида. Первые можно рассматривать как винтовые поверхности с шагом винта, равным бесконечности, а вторые – как винтовые поверхности с шагом винта, равным нулю. Более частными случаями поверхностей

Д И , допускающих движение “самих по себе”, являются круглые цилиндры, торы, сферы, плоскость

(рис. 2.8). Полученные результаты являются строгими и однозначными. Они позволили, в частности, ввести еще одно определение понятия “поверхность Д И , допускающая движение “самой по себе””:

Определение 2.7. Поверхность Д(И), допускающая движение “самой по себе” – это поверхность, для которой существуют группы движений, относительно которых эта поверхность инвариантна.

132 |

2. Кинематика формообразования поверхностей деталей. |

Два согласованных |

Одно простое |

Два несогласованных |

простых движения |

движение |

простых движения |

|

|

Цилиндр вращения |

|

Цилиндрическая |

Yд и |

|

поверхность |

|

|

(общего вида) |

Zд и |

|

Yд и |

|

|

|

|

Винтовая поверхность |

Zд и |

Xд и |

постоянного шага |

|

|

Zд и |

Xд и |

|

|

|

|

|

Поверхность |

|

Yд и |

вращения |

|

(общего вида) |

|

|

Xд и |

|

|

|

Цилиндр вращения |

|

|

Yд и |

|

|

Yд и |

|

|

Zд и |

|

|

|

|

|

Xд и |

Zд и |

|

|

|

|

|

Xд и |

Одна степень |

Две степени |

|

свободы |

свободы |

|

Три несогласованных |

простых движения |

Плоскость |

Zд и |

Yд и |

Xд и |

Сфера |

Zд и |

Yд и |

Xд и |

Три степени |

свободы |

Рис. 2.8. Поверхности деталей и инструментов, инвариантные относительно группы движений

(поверхности Д И допускающие движение “самих по себе”).

В соответствие с основной теоремой теории поверхностей (теорема Бонне) гауссовы коэффициенты Eд и , Fд и , Gд и первой Φ1.д и и Lд и , Mд и , Nд и второй Φ2.д и основных квадратичных форм

поверхности Д И определяют ее с точностью до положения и ориентации в пространстве. Следовательно, логично предположить, что для поверхностей Д И , допускающих движение “самих по себе”, должны существовать состоящие из коэффициентов Eд и , Fд и , Gд и и Lд и , Mд и , Nд и аналитические

критерии, по которым можно сделать вывод о том, допускает заданная поверхность Д И движение “самой

по себе”, или нет.

Для каждого вида поверхностей Д И , допускающих движение “самих по себе”, из коэффициентов Eд и , Fд и , Gд и первой Φ1.д и и Lд и , Mд и , Nд и второй Φ2.д и ее основных квадратичных форм составлены (Радзевич С.П., Петренко, Т.Ю., 1999) аналитические критерии, в соответствие с которыми можно сделать вывод о том, относится ли данная поверхность Д И к рассматриваемому классу поверхностей и,

если да, то к какому конкретному виду поверхностей следует ее отнести. Эти аналитические критерии отражают следующие свойства поверхности:

2.5. Кинематические схемы формообразования |

133 |

-для винтовых поверхностей шаг винта постоянен, образующая поверхности имеет постоянную форму и

влюбом своем положении одинаково ориентирована относительно винтовых линий;

-для поверхностей вращения общего вида шаг винта не только постоянен, но и равен нулю, средняя

кривизна |

~ |

может принимать любое значение, тогда как полная (гауссова) кривизна в общем |

|

Mд и |

|||

случае |

~ |

|

(за исключением круглого цилиндра и параболических линий на поверхности |

Gд и 0 |

|||

вращения общего вида); - для цилиндрических (призматических) поверхностей общего вида шаг винта не только постоянен, но и

равен , средняя кривизна |

~ |

|

~ |

Mд и может принимать любое значение, а гауссова кривизна |

Gд и 0 . |

||

Для частных случаев поверхностей |

Д И (круглый цилиндр, сфера, плоскость) накладываются |

||

дополнительные частные ограничения.

2.5. Кинематические схемы формообразования

Кинематика резания является основой всего множества принципиально возможных технологических схем обработки, соответствующих им видов и типов исходных инструментальных поверхностей. Наряду с

формой и параметрами поверхностей Д И кинематические схемы формообразования предопределяют

основную часть кинематической структуры металлорежущего станка.

“Жесткая” (с фиксированными параметрами) кинематика формообразования реализуется на универсальных и специальных станках, станках-автоматах и полуавтоматах. Различные ее варианты могут рассматриваться как частные случаи кинематики многокоординатного формообразования, которая воспроизводится на станках с ЧПУ.

Чтобы выявить все возможные принципиальные кинематические схемы резания, приемлемые для обработки заданной поверхности Д детали, первоначально устанавливают все возможные принципиальные

кинематические схемы ее формообразования, которые затем трансформируют в кинематические схемы резания: путем дополнения движениями, необходимыми для обеспечения рационального режима работы инструмента, и разложения относительных движений детали и инструмента на составляющие, которые воспроизводятся исполнительными органами металлорежущего станка.

В отличие от кинематической схемы резания, которая включает в себя абсолютные движения, совершаемые заготовкой и инструментом в процессе обработки, под кинематической схемой формообразования понимается совокупность относительных движений детали и инструмента, необходимых для придания поверхности Д формы и размеров в полном соответствии с требованиями чертежа.

Кинематические схемы резания содержат только абсолютные движения детали и инструмента и могут не содержать движений, которые приводят поверхность И инструмента к движению “самой по себе”.

Считаем справедливым принцип инверсии, в соответствие с которым останавливаем деталь и фиксируем ее положение в пространстве. Движения, совершаемые в процессе обработки самой деталью, сообщаем инструменту – с той же скоростью, но в противоположном направлении. В результате поверхность И будет перемещаться относительно неподвижной поверхности Д .

Для синтеза наивыгоднейшего формообразования поверхности детали необходимо обеспечить возможность перемещения инструмента по поверхности Д и непрерывного повторения проходов формо-

образования до полного завершения обработки всей поверхности детали с минимальными затратами времени

исредств на обработку.

Впроцессе обработки деталь и инструмент совершают относительные движения, которые существенно отличаются один от другого как по характеру, так и по параметрам. Чтобы отличать движения одного вида от движений другого, необходимы определения. Отсутствие правильных определений видов относительных движений инструмента приводит к противоречиям в оценке кинематической характеристики процессов механической обработки деталей и препятствует полному использованию потенциальных возможностей кинематики обработки.

Петрухин С.С. (1960) исследовал кинематику резания. Он дал определения связаным со снятием стружки движениям резания и подачи, а также не связанным со снятием стружки дополнительным движениям, необходимым, с одной стороны для обеспечения заданных параметров поверхности детали, а с другой – для

134 |

2. Кинематика формообразования поверхностей деталей |

увеличения производительности обработки. Кинематику форомообразования исследовал Родин П.Р. (1960). Он работал над созданием классификации кинематических схем формообразования.

Изучение кинематики формообразования тесно связано с двумя основными задачами теории формообразования поверхностей деталей: прямой и обратной.

Сущность прямой задачи заключается в нахождении поверхности И , сопряженной с поверхностью Д . Известными при этом считаются поверхность Д и совокупность движений, совершаемых в процессе

обработки деталью и инструментом.

Обратная задача сводится к нахождению поверхности Д : известной при этом считается поверхность И и

совокупности движений, совершаемых деталью и инструментом в процессе обработки. Вследствие нарушения условий формообразования поверхностей деталей поверхность Д , найденная в результате

решения обратной задачи, может частично или полностью не совпадать с номинальной поверхностью Дн ,

заданной чертежом детали.

Для формообразования поверхности детали безразлично какими сочетаниями движений заготовки и инструмента получено на станке требуемое относительное их движение, т.е. какие элементарные движения сообщены детали, а какие – инструменту (важно только их относительное движение). Поэтому в дальнейшем рассматривается совокупность только относительных движений детали и инструмента, называемых кинематической схемой формообразования:

Определение 2.8. Кинематическая схема формообразования – это совокупность относительных движений детали и инструмента, которые они совершают в процессе обработки с целью получения заданной поверхности детали.

При этом можно рассматривать как совокупность движений инструмента относительно неподвижной детали, так и совокупность движений детали относительно неподвижной системы координат, с которой впоследствие будет связан инструмент. В первом случае неподвижной считается деталь, а совокупность относительных движений инструмента представляет собой собственно кинематическую схему формообразования.

Определение 2.9. Кинематическая схема собственно формообразования – это совокупность движений инструмента относительно неподвижной детали, необходимых для получения заданной ее поверхности Д .

Во втором случае неподвижной является система координат инсрумента, а совокупность относительных движений детали представляет собой кинематическую схему формообразования исходной инструментальной поверхности И инструмента. Эту кинематическую схему удобнее называть кинематической схемой профилирования инструмента:

Определение 2.10. Кинематическая схема профилирования – это совокупность движений детали относительно неподвижной системы координат, с которой впоследствие будет связан инструмент, необходимых для образования исходной инструментальной поверхности И.

Кинематические схемы формообразования рассматриваются при определении формы и параметров поверхности Д детали (при решении обратной задачи теории формообразования поверхностей деталей), а

кинематические схемы профилирования – при определении формы и параметров поверхности И инструмента (при решении прямой задачи теории формообразования поверхностей деталей).

Наряду с движениями, учитываемыми при решении прямой и обратной задач теории формообразования поверхностей деталей, кинематические схемы формообразования и профилирования могут дополняться

движениями, которые приводят поверхности Д И к движению “самих по себе” – эти движения не оказывают влияния на положение поверхностей Д и И одна относительно другой и на характер их сопряже-

ния. Введение в кинематические схемы формообразования движений указанного типа может быть вызвано стремлением либо обеспечить полную обработку всей поверхности Д детали, либо создать рациональный

режим работы инструмента, либо необходимостью введения в работу неизношенных участков режущих кромок инструмента (например, как это имеет место при диагональном фрезеровании цилиндрических зубчатых колес), либо другими причинами.

2.5. Кинематические схемы формообразования |

135 |

Могут иметь место случаи, когда требуемый режим работы инструмента обеспечиваются за счет движения поверхности Д и поверхности И “самих по себе” одновременно. Движения скольжения поверх-

ности Д “самой по себе” зачастую приходится вводить в схему обработки, чтобы обеспечить полную обработку поверхности детали Д на всем ее протяжении. Характер этих движений определяется в результате анализа характера сопряжения поверхности Д детали и исходной инструментальной поверхности И .

Рассматривая различные сочетания элементарных движений поверхностей Д и И , можно прийти к

разным кинематическим схемам формообразования. Чтобы получить возможно более простые кинематические схемы металлорежущих станков, необходимо, чтобы элементарные движения детали и инструмента были простыми и были удобно ориентированы одно относительно другого. По этой причине распространение получили кинематические схемы формообразования, основанные не более, чем на двух движениях: прямолинейно-поступательном и вращательном и на их сочетаниях. Поэтому общее количество возможных принципиальных кинематических схем формообразования, во-первых, конечно и, во-вторых, сравнительно невелико. Кинематические схемы формообразования, содержащие большее количество

элементарных движений поверхностей Д И , на практике используются редко.

Рассмотрим несколько примеров (Родин П.Р., 1960). Кинематическая схема формообразования может не содержать относительных движений детали и инструмента. Это имеет место в случаях, когда поверхности Д

и И совпадают одна с другой, что наблюдается, например, при протягивании поверхностей, нарезании резьб метчиками и плашками и др. В этом случае относительное движение поверхности Д детали и поверхности И инструмента сводится к движению поверхности И “самой по себе”. Благодаря этому создается требуемая скорость резания. Однако это относительное движение не является формообразующим и не учитывается при решении ни прямой, ни обратной задач теории формообразования поверхностей деталей.

Кинематическая схема формообразования может содержать одно движение, которое является либо прямолинейно-поступательным, либо вращательным, либо винтовым. Такие кинематические схемы формообразования характерны тем, что при их воспроизведении подвижный и неподвижный аксоиды совпадают один с другим и вырождаются в прямую, которая совпадает либо с направлением прямолинейнопоступательного движения, либо с осью вращательного движения, либо с осью винтового движения

(Родин П.Р., 1960).

Кинематическим схемам формообразования с прямолинейно-поступательным относительным движением соответствует процесс протягивания наружных поверхностей вращения, процесс точения фасонных поверхностей вращения тангенциальными фасонными резцами, работающими с прямолинейно-поступатель- ным движением подачи и др.

Кинематическим схемам формообразования с вращательным относительным движением соответствует процесс фрезерования фасонных поверхностей вращения, процесс точения фасонных поверхностей вращения тангенциальными фасонными резцами, работающими с поворотным движением подачи и др.

Кинематическим схемам формообразования с винтовым относительным движением поверхностей Д И

соответствует процесс фрезерования винтовых поверхностей деталей и др.

Три кинематические схемы формообразования с одним относительным движением поверхностей рассмотрены в последовательности, когда предыдущая кинематическая схема является частным случаем последующей схемы. Кинематические схемы формообразования с прямолинейно-поступательным движением являются частным случаем кинематических схем формообразования с вращательным относительным движением: поступательное движение можно рассматривать как частный случай вращательного движения, когда ось вращения удалена в бесконечность.

Эти кинематические схемы формообразования не позволяют производить обработку сложных поверхностей Д деталей с образующими переменного вида.

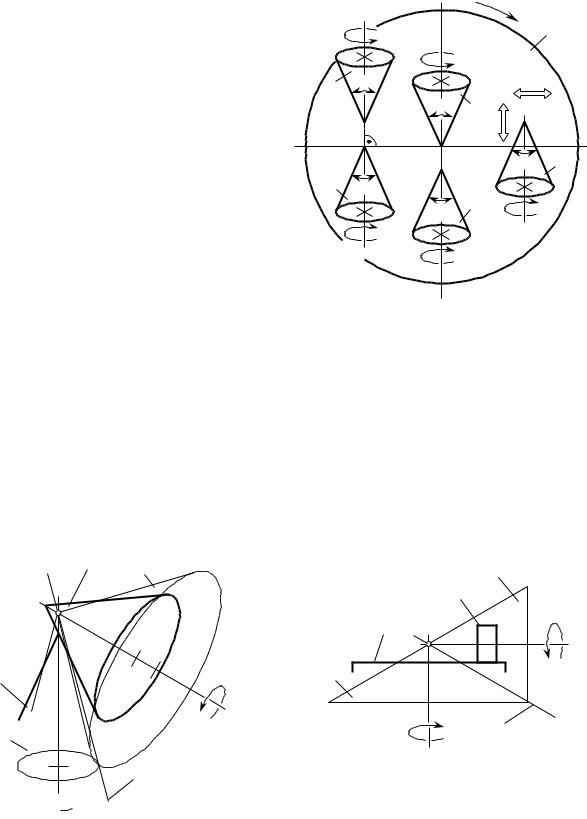

Относительным движением в кинематических схемах формообразования могут быть мгновенное поворотное или мгновенное поступательное движение. Аксоидами в этом случае будут “цилиндр-плоскость” (рис. 2.9.1), “цилиндр-цилиндр” (рис. 2.9.2), “конус-плоскость” (рис. 2.9.3) и “конус-конус” (рис. 2.9.4). Кинематическим схемам формообразования рассматриваемого типа соответствуют процессы нарезания цилиндрических зубчатых колес долбяками и гребенками, нарезания цилиндрических зубчатых колес долбяками с наклонной осью и др.

Когда аксоиды представляют собой одинаковые поверхности (“цилиндр-цилиндр”, “конус-конус”) безразлично какой из аксоидов связан с деталью, а какой – с инструментом, как это имеет место, например, при нарезании цилиндрических зубчатых колес долбяками.

136 |

|

|

2. Кинематика формообразования поверхностей деталей |

|

|

|

|

|

|

|

|

2 |

2 |

|

|

|

|

2 |

|

1 |

|

V |

|

|

1 |

|

|

1 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

1. |

2. |

3. |

4. |

5. |

Рис. 2.9. Кинематические схемы формообразования II класса (Родин П.Р., 1960).

Если аксоиды имеют различную форму (“цилиндр-плоскость”, “конус-плоскость”), возможны два варианта кинематических схем формообразования – в зависимости от того, какой из аксоидов связан с деталью, а какой – с инструментом. Например, если аксоидами являются плоскость и цилиндр, то аксоидом детали может служить плоскость, а аксоидом инструмента – цилиндр. Такая кинематическая схема формообразования соответствует нарезанию зубчатой рейки долбяком. Если же аксоидом детали будет служить цилиндр, а аксоидом инструмента – плоскость, то такой кинематической схеме формообразования соответствует процесс нарезания цилиндрических зубчатых колес зуборезными гребенками.

Последние четыре из рассмотренных кинематических схем формообразования характерны тем, что относительные движения поверхностей Д И в них можно свести к двум вращениям вокруг параллельных

или пересекающихся осей. При этом кинематическая схема формообразования, соответствующая качению без скольжения цилиндра по плоскости, может рассматриваться как кинематическая схема, включающая два вращения вокруг параллельных осей, т.к. поступательное движение можно рассматривать как предельный случай вращательного движения, а плоскость – цилиндром бесконечно большого радиуса.

Кинематическая схема формообразования (рис. 2.9.5) представляет собой вырожденный случай кинематической схемы (см. рис. 2.9.4), когда образующие конусов становятся ортогональными осям их вращения.

Относительным движением поверхностей Д И в кинематических схемах формообразования может

быть мгновенное винтовое движение. Аксоидами в этом случае будут “цилиндр-плоскость” (рис. 2.10.1), “конус-плоскость” (рис. 2.10.2), “гиперболоид-гиперболоид” (рис. 2.10.3). В процессе обработки аксоиды детали и инструмента перекатываются один по другому со скольжением.

Следует обратить внимание на то, что схема (см. рис. 2.10.2) не может быть кинематической схемой формообразования. При таком относительном расположении осей вращения конус может перекатываться со скольжением по плоскости, однако аксоидами в этом случае будут два вращающихся однополостных гиперболоида вращения (см. рис. 2.10.3). Этот вопрос следует рассмотреть детальнее, поскольку он приводит

|

|

2 |

Vскольж. |

|

1 |

|

1 |

|

|

V |

2 |

|

|

|

1 |

|

|

1. |

2. |

3. |

Рис. 2.10. Кинематические схемы формообразования III класса (Родин П.Р., 1960).

|

|

2.5. Кинематические схемы формообразования |

|

|

|

137 |

||

к широко распространенной ошибке. |

|

|

|

|

ω1 |

|

||

|

|

Пусть плоскость 1 вращается вокруг своей |

|

О3 |

|

|

1 |

|

оси O1 с угловой скоростью 1 (рис. 2.11). Конус |

|

|

О6 |

|

||||

|

ω3 |

|

|

|||||

с углом при вершине i (здесь i 1, 2, , 6 ), вра- |

|

|

|

|

||||

|

|

|

ω6 |

|

|

|||

щающийся вокруг своей оси с угловой скоростью |

|

3 |

|

|

|

|||

|

i |

, может занимать на плоскости различные по- |

3 |

|

|

|

|

|

ложения, в которых ось его вращения пересекает |

|

|

6 |

6 |

О2 |

|

||

ось вращения плоскости или перекрещивается с |

|

О3 |

|

|

|

|

||

ней. Во всех положениях конуса, когда ось его |

|

О1 |

О6 |

|

|

|||

|

|

|

|

|||||

вращения перекрещивается с осью вращения |

|

О5 |

|

|

||||

|

|

|

2 |

2 |

||||

плоскости 1, конус перекатывается по плоскости |

|

|

О |

|||||

со скольжением, а аксоидами будут два однопо- |

5 |

|

|

4 |

|

|

||

5 |

|

|

|

|

||||

лостных гиперболоида вращения, вращающихся |

|

|

4 |

|

ω2 |

|||

вокруг своих осей с угловыми скоростями 1 и |

|

|

4 |

|

||||

|

|

|

О2 |

|||||

i . Параметры аксоидов в этом случае полностью |

|

ω5 |

|

ω4 |

|

|||

и однозначно определяются величиной угла пере- |

|

О5 |

|

|

|

|||

крещивания осей их вращения и соотношением |

|

|

|

|

|

|

||

угловых скоростей 1 и i их вращения. |

|

|

|

О4 |

|

|

||

|

|

Если оси вращения двух конусов пересека- |

|

|

|

|

|

|

ются, это еще не значит, что эти конусы могут |

Рис. 2.11. Кинематические схемы формообразования, |

|||||||

быть аксоидами. Если вершины конусов совпада- |

||||||||

ют, конусы могут перекатываться один по друго- |

|

сводящиеся к качению конуса по плоскости. |

||||||

му без скольжения и в этом случае они будут аксоидами. Если вершины конусов 1 и 2 не совпадают (рис. 2.12.1), конусы могут перекатываться один по

другому только со скольжением. Их аксоидами в этом случае будут конусы A1 и A2 , касающиеся один

другого вдоль характеристики E . Аналогичное имеет место и при перекатывании круглого цилиндра 1 по торцовой плоскости 2 (рис. 2.12.2).

Кинематическая схема формообразования, представляющая собой два вращения вокруг перекрещивающихся осей, относительное движение поверхностей Д И в которой может быть представлено

как качение со скольжением одного однополостного гиперболоида вращения по другому относят к самой общей. Все другие кинематические схемы формообразования рассматриваются как частные случаи этой схемы, получаемыми при частных положениях осей вращения аксоидов и соответствующих сочетаниях угловых скоростей их вращения. Такой кинематической схеме формообразования (см. рис. 2.10) соответствует процесс нарезания цилиндрических зубчатых колес червячными фрезами и т.п.

2 А2

1

А1

Е

1

|

А1 |

|

1 |

|

1 |

2 |

|

А2 |

|

2 |

|

2 |

Е |

1. |

2. |

Рис. 2.12. Аксоиды при пересекающихся осях вращения детали и инструмента.

138 |

2. Кинематика формообразования поверхностей деталей |

В кинематических схемах формообразования, которые могут быть представлены в виде перекатывающихся один по другому аксоидов детали и инструмента (см. рис. 2.9 и рис. 2.10), оси мгновенного относительного движения поверхностей Д и И могут изменять свое положение в системе координат

XдYдZд , связанной с поверхностью Д детали. В таких случаях характеристика E в процессе обработки может изменять свою форму и ее можно рассматривать как проекцию на поверхность Д оси мгновенно-

винтового относительного движения поверхностей Д И . В точках |

характеристики E нормаль к |

|||

поверхности Д в каждый момент времени составляет некоторый угол |

ε |

с осью мгновенно-винтового |

||

движения: |

|

|

||

ε arctan |

p |

, |

|

|

|

|

|

||

|

h |

|

|

|

где p – параметр мгновенно-винтового относительного движения поверхности |

Д И ; |

|||

h – кратчайшее расстояние между осью мгновенно-винтового движения и рассматриваемой нормалью к поверхности Д в точках характеристики E .

Когда мгновенно-винтовое движение вырождается во вращательное, нормали к поверхности Д в точках характеристики E будут пересекать ось вращательного движения.

Если изменить положение оси мгновенно-винтового относительного движения поверхностей Д И , то в общем случае ее проекция на поверхность Д также изменит свое положение и форму. Из этого следует

важный для практики вывод: на основе кинематических схем формообразования типа (см. рис. 2.9 и рис. 2.10) могут быть разработаны способы обработки различных поверхностей деталей, как допускающих движение “самих по себе”, так и сложных поверхностей Д с образующими переменного вида. Способы обработки

методом обкатки сложных поверхностей деталей с образующими переменного вида находят применение в промышленности (Антонова М.П., 1969).

Результирующая скорость сложного относительного движения поверхностей Д и И может быть представлена как векторная сумма скоростей составляющих ее элементарных движений:

n

(2.23) V Vi ,

i 1

где Vi – скорость i -ой составляющей скорости результирующего движения поверхностей Д и И ;

n – общее количество элементарных составляющих относительного движения поверхностей Д и И . Согласно уравнению контакта (3) можно записать, что

|

n |

|

(2.24) |

Nд Vi |

0 . |

|

i 1 |

|

Могут иметь место случаи, когда Nд V j 0 , где j |

– номер скорости элементарного движения, которое |

|

приводит поверхность |

Д И к движению “самой по себе”. То есть в одном или в нескольких из направлений |

|

поверхность Д И перемещается “сама по себе”. Такие относительные движения не изменяют условий касания поверхностей Д и И , вследствие чего при определении характеристики E их можно не учитывать

и для нахождения огибающей поверхности использовать упрощенную кинематическую схему формообразования, для которой:

|

|

n |

m |

|

|

(2.25) |

Nд |

|

|

|

0 , |

Vi V j |

|||||

|

|

i 1 |

j 1 |

|

|

2.6. Классификация кинематических схем формообразования поверхностей деталей |

139 |

где m – количество элементарных движений, которые приводят поверхность Д(И) к движению “самой по себе”.

В частном случае, когда n 2 , m 1 уравнения (23) – (25) упрощаются. В частности, уравнение (25) приводится к виду Nд V1 0 , в то время как относительное движение поверхностей Д и И со скоростью

V2 приводит их к движению “самих по себе”.

Чтобы отличать кинематические схемы формообразования и профилирования, содержащие движения, которые приводят поверхность Д или поверхность И к движению “самой по себе”, от кинематических схем,

не содержащих движений такого типа, введем:

Определение 2.11. Кинематические схемы канонического вида – это кинематические схемы формообразования и профилирования, из которых исключены относительные движения, приводящие поверхность Д и (или) поверхность И к движению “самой по себе”.

Таким образом в канонической форме кинематические схемы формообразования поверхностей деталей не содержат движений, которые приводят поверхность И к движению “самой по себе”, а кинематические схемы профилирования инструмента в канонической форме не содержат движений поверхности Д ,

приводящих их к движению “самих по себе”.

При решении как прямой, так и обратной задач теории формообразования поверхностей деталей кинематические схемы формообразования канонического вида анализируются в первую очередь.

Зная характер относительных движений детали и инструмента в процессе обработки, иными словами зная кинематическую схему формообразования, необходимо решить следующие задачи: как воспроизвести эти движения на станке, какие из элементарных движений следует сообщить непосредственно заготовке, а какие – инструменту. Решение этой задачи не является однозначным. Например, при строгании плоскостей поступательное движение можно сообщить заготовке (как это имеет место на продольно-строгальных станках), а можно это движение придать инструменту (как это имеет место на поперечно-строгальных станках), хотя в обоих случаях кинематическая схема формообразования одна и та же.

2.6.Классификация кинематических схем формообразования поверхностей деталей

Обработка поверхностей деталей резанием предусматривает срезание операционного припуска или его части при взаимодействии инструмента с заготовкой, совершающих в процессе обработки движения друг относительно друга. Чтобы систематизировать различные методы формообразующей обработки поверхностей деталей, необходимо классифицировать кинематические схемы формообразования в соответствие с относительными движениями, совершаемыми заготовкой и инструментом на металлорежущем станке: их количеством, ориентацией направлений одного относительно другого, скоростями, ускорениями и пр. Перечисленные факторы оказывают непосредственное влияние на протекание процесса резания и на формирование обработанной поверхности детали.

Требуется глубокое понимание сущности кинематики формообразования с тем, чтобы для ее реализации не требовалось изобретательское творчество. Классификация принципиальных кинематических схем резания должна помогать решать задачи синтеза новых способов обработки деталей и профилирования режущих инструментов, а не только использоваться для анализа уже известных технических решений.

Относительные движения, которые сообщаются детали и инструменту исполнительными механизмами металлорежущего станка, группируются в кинематические схемы формообразования. Степень общности кинематических схем формообразования может быть установлена путем введения в рассмотрение соответствующего критерия.

Каждой кинематической схеме формообразования поверхностей деталей, от самой простой до самой сложной, свойственны следующие характерные признаки:

-количество составляющих ее элементарных вращательных и направлений поступательных перемещений;

-относительное расположение и ориентация направлений составляющих ее элементарных движений;

-характер элементарных движений и функциональных связей между ними.