Radzevich, S.P. Monograph - 2001

.pdf

110

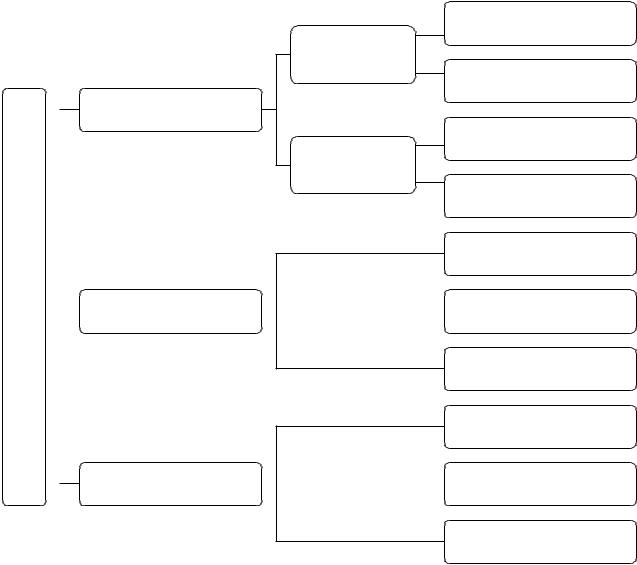

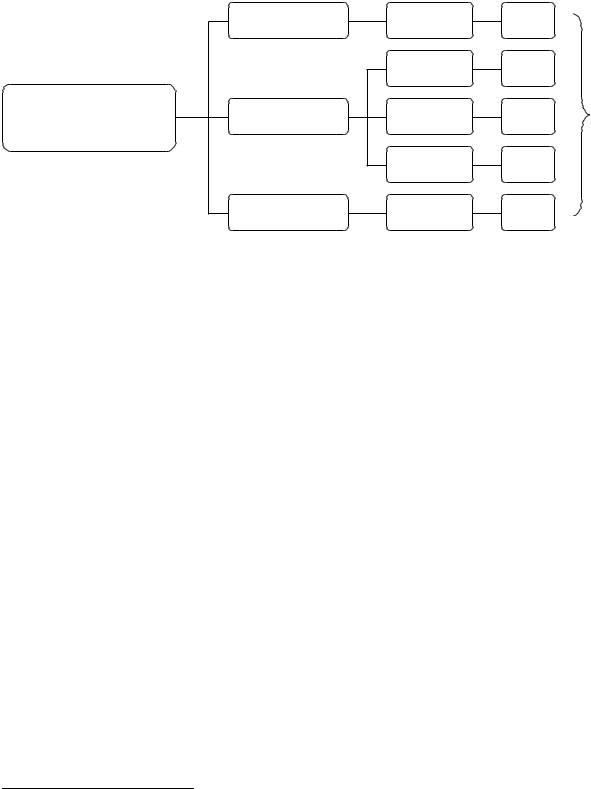

Гладкие регулярные локальные участки поверхностей Д и И

1. Рабочие поверхности деталей и инструментов

выпуклые ~ 0

Мд и

собственно эллиптические

вогнутые ~ 0

Мд и

эллиптические |

~ |

Gд и 0 |

выпуклые ~ 0

Мд и

омбилические

вогнутые ~ 0

Мд и

выпуклые ~ 0

Мд и

параболические |

~ |

~ |

|

Gд и 0 |

|

вогнутые Мд и 0 |

|

|

|||

уплощения ~ 0

Мд и

псевдовыпуклый ~ 0

Мд и

гиперболические |

~ |

~ |

|

Gд и 0 |

|

минимальный Мд и 0 |

|

|

|||

псевдовогнутый ~ 0

Мд и

Рис. 1.33. Классификация гладких регулярных локальных участков поверхностей Д И сложной формы.

представляет собой бесконечно увеличенное сечение поверхности плоскостью, перпендикулярной нормали к этой поверхности в заданной ее точке и отстоящей от нее на бесконечно малом расстоянии или (что то же самое) – это проекция сечения поверхности на касательную плоскость.

Пусть через n обозначена единичная нормаль к поверхности S в точке P на ней. Рассмотрим сечение поверхности S плоскостью, проходящей через n , т.е. нормальной секущей плоскостью (Todd, P.H., McLood, R.J.Y., 1986). Каждая из таких плоскостей пересекает поверхность по кривой линии, которая является линией нормального сечения поверхности S .

В каждом нормальном сечении можно провести направление t – направление единичной касательной, т.е. касательной к кривой на поверхности, проходящей через точку P , а также определить нормальную кривизну поверхности – кривизну kt , (кривизну кривой нормального сечения поверхности в точке P ).

Нормальные кривизны поверхности изменяются при вращении плоского сечения вокруг нормали n д и . Наибольшее и наименьшее значение kt измеряются во взаимно-ортогональных сечениях и являются

1.3. О классификации рабочих поверхностей деталей и инструментов |

111 |

главными кривизнами поверхности в точке P . Главные кривизны k1 и k2 измеряются в направлениях t 1 и t 2 соответственно.

Обозначим через угол между направлением t текущего нормального сечения и направлением t 1 . Л.Эйлер (1760) показал, что нормальная кривизна kt в текущем нормальном направлении t связана с главными кривизнами k1 и k2 соотношением:

k |

k cos2 |

k |

2 |

sin 2 |

. |

(1.114) |

||||||

t |

1 |

|

|

|

|

|

|

|

|

|

||

Пусть |

cos |

|

|

|

|

|

sin |

|

|

|

||

x |

|

|

и |

y |

|

, |

(1.115) |

|||||

|

|

|

|

|

|

|

||||||

|

|

|||||||||||

|

|

kt |

|

|

|

|

|

|

kt |

|

|

|

где x, y – координаты текущей точки индикатрисы Дюпена, откладываемые от точки K в касательной

плоскости. Тогда

k x2 |

k |

2 |

y2 |

1. |

(1.116) |

1 |

|

|

|

|

Это уравнение определяет плоскую центрально- и зеркально-симметричную кривую, которая является индикатрисой Дюпена поверхности S в точке P на ней. Кривизна индикатрисы Дюпена в текущей ее точке связана с производными этой кривой уравнением:

k x x .

x 3

Поскольку в теории формообразования поверхностей при механической обработке деталей поверхности Д И рассматриваются не сами по себе как геометрические образы, а как технические поверхности –

совместно с деталью (или инструментом), носителями формы поверхности, это требует различать с какой стороны поверхности Д И расположено тело детали или инструмента. В этой связи под индикатрисой

кривизны гладкого регулярного участка поверхности Д И будем понимать участок плоскости, ограниченный индикатрисой Дюпена этой поверхности. Тогда, для выпуклого локального участка поверхности

Д И индикатриса кривизны |

будет |

представлять собой участок плоскости, расположенный внутри |

|||||||||||

индикатрисы Дюпена, а ее точки будут удовлетворять соотношению |

|

|

|

||||||||||

|

Lд и |

x2 |

|

|

2Мд и |

x |

y |

|

Nд и |

y2 |

1 , |

(1.117) |

|

|

|

|

|

|

|

||||||||

|

Eд и |

д и |

|

|

Eд и Gд и |

д и |

д и |

|

Gд и |

д и |

|

|

|

где xд и , yд и – координаты точек индикатрисы кривизны поверхности Д И .

Аналогично для вогнутого локального участка поверхности Д И индикатриса кривизны будет

представлять собой участок плоскости, расположенный вне индикатрисы Дюпена поверхности; ее точки удовлетворяют неравенству:

|

Lд и |

x2 |

|

|

2Мд и |

x |

y |

|

Nд и |

y2 |

1 . |

(1.118) |

|

|

|

|

|

||||||||

|

Eд и |

д и |

|

|

Eд и Gд и |

д и |

д и |

|

Gд и |

д и |

|

|

При построении индикатрисы кривизны выпукловогнутого локального участка поверхности |

Д И с |

|||||||||||

отрицательной гауссовой кривизной следует принимать во внимание с какой стороны поверхности располага-

112

n д и

n д и

Д |

1 |

1 M |

|

И |

n д1 и

n д2и

n д2и

M

Д 1

линия излома

1. Рабочие поверхности деталей и инструментов

1 |

|

2 |

|

1 |

1 |

|

2 |

2 |

|

2 |

|

|

n д и |

n |

д и |

Д |

|

И |

Д |

|

И |

n |

д и |

|

|

Д 2 И 2 |

|

M |

|

|

|

|

|

M |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

1 |

1 |

|

|

|

|

|

|

|

|

|

|

|

И |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

д и |

|

|

линия |

|

|

|

2. |

линия возврата |

|

3. |

|

||||

1. |

|

|

|

|

|

|

|

|

|

|||

Д 2 И 2

|

|

M |

Д |

1 |

1 |

|

|

|

И |

||

|

|

|

n I |

|

|

Д |

1 |

1 |

д и |

|

|

|

И |

|

|

|

M

4. |

5. |

6. |

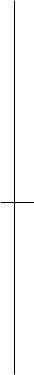

Рис. 1.34. Примеры локальных участков поверхностей Д И .

ется секущая плоскость.

Индикатриса кривизны поверхности Д И является удобным инструментом для изучения строения локального участка поверхности Д И в дифференциальной окрестности текущей точки на ней, при исследовании условий касания поверхностей Д и И и др., в связи с чем целесообразно шире использовать эту

характеристическую кривую при решении задач формообразования сложных поверхностей деталей на многокоординатных станках с ЧПУ.

Изложенное дает основание при классификации гладких регулярных участков поверхностей Д И

сложной формы (рис. 1.34.1) ограничить их количество десятью (см. табл. 1.1).

Следует отметить, что на одной и той же поверхности Д И , в том числе и заданной одним уравнением,

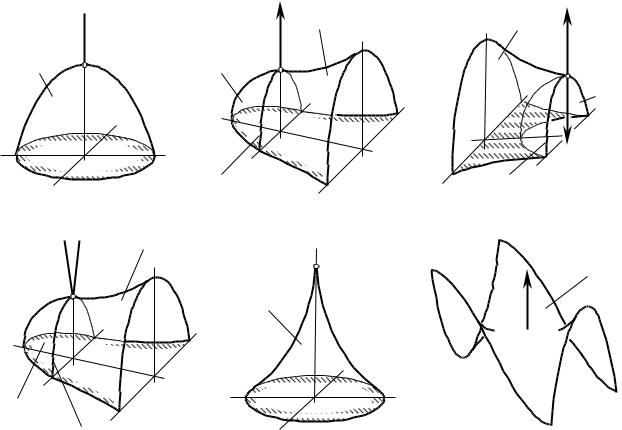

могут быть гладкие регулярные локальные участки как одного, так и разных типов. Например, на поверхности шарика шарикоподшипника имеются только омбилические гладкие регулярные локальные участки, на плоской поверхности детали – только локальные участки уплощения, а на поверхности И в виде тора (рис. 1.35) одновременно имеются эллиптические (в том числе могут быть и омбилические), параболические и гиперболические гладкие регулярные локальные участки поверхности.

1.3.3.2. Нерегулярные локальные участки поверхности Д И могут рассматриваться как локальные

участки в дифференциальной окрестности точки M на линии сопряжения двух гладких регулярных локальных участков поверхностей Д И . В зависимости от вида сопряжения двух смежных локальных участ-

ков Д 1 И 1 |

и Д 2 И 2 различают: |

1.3. О классификации рабочих поверхностей деталей и инструментов

1). гладкие |

нерегулярные локальные |

участки |

1 |

|

(рис. 1.34.2) – расположены в дифференциальной окрест- |

||||

|

||||

ности точек линии прямого касания двух гладких |

|

|||

регулярных отсеков |

сложных поверхностей |

Д И , т.е. |

|

|

когда в дифференциальной окрестности точки на линии их сопряжения смежные отсеки расположены по обе стороны касательной к линии сопряжения (здесь и далее векторы единичных нормалей к каждому из сопрягаемых гладких

регулярных отсеков Д 1 И 1 |

и Д 2 И 2 обозначены |

113

2

D

соответственно |

1 |

2 |

У |

гладких |

нерегулярных |

||||

n д и и |

n д и . |

||||||||

локальных участков поверхностей |

Д И |

нормали |

n |

1 |

и |

||||

2 |

|

|

1 |

2 |

|

|

|

д и |

|

|

|

; |

|

|

|

||||

n д и совпадают одна с другой |

n д и n д и |

|

|

|

|||||

2). локальные участки возврата (рис. 1.34.3) –

расположены в дифференциальной окрестности точек линии обратного касания двух гладких регулярных отсеков

сложных поверхностей Д И , т.е. когда в дифферен-

3

Рис. 1.35. Эллиптические (1), гиперболические

(2) и параболические (3) гладкие регулярные локальные участки на

поверхности тора.

циальной окрестности точки на линии их сопряжения смежные отсеки расположены по одну сторону каса-

тельной к линии сопряжения. |

У локальных участков возврата поверхностей Д И нормали |

n |

1 |

и n |

2 |

) |

|||

|

1 |

2 |

|

|

|

д и |

|

д и |

|

противоположно направленны |

|

; |

|

|

|

|

|

||

n д и n д и |

|

|

|

|

|

||||

3). локальные участки излома (рис. 1.34.4) – расположены в дифференциальной окрестности точек линии пересечения двух гладких регулярных отсеков сложных поверхностей Д И . Линия пересечения смежных

отсеков поверхности Д И является линией излома. У локальных участков излома нормали |

n |

1 |

и n |

2 |

) |

|

|

д и |

|

д и |

|

направлены под некоторым углом одна к другой; 4). изолированные локальные участки (рис. 1.34.5; рис. 1.34.6) расположены в дифференциальной

окрестности изолированных (особых) точек на поверхности Д И : собственно особых точек гладких

регулярных отсеков поверхностей: конических точек первого, второго и более высоких порядков (рис. 1.33.5); гладких изолированных точек1 на поверхности Д И (рис. 1.34.6); точек касания, точек пересечения или

точек касания и пересечения одновременно трех и более гладких регулярных отсеков поверхностей Д И . Другие классы локальных участков сложных поверхностей Д И не известны, а любой из известных

локальных участков поверхностей может быть отнесен к одному из перечисленных выше пяти классов локальных участков, образующих три их группы.

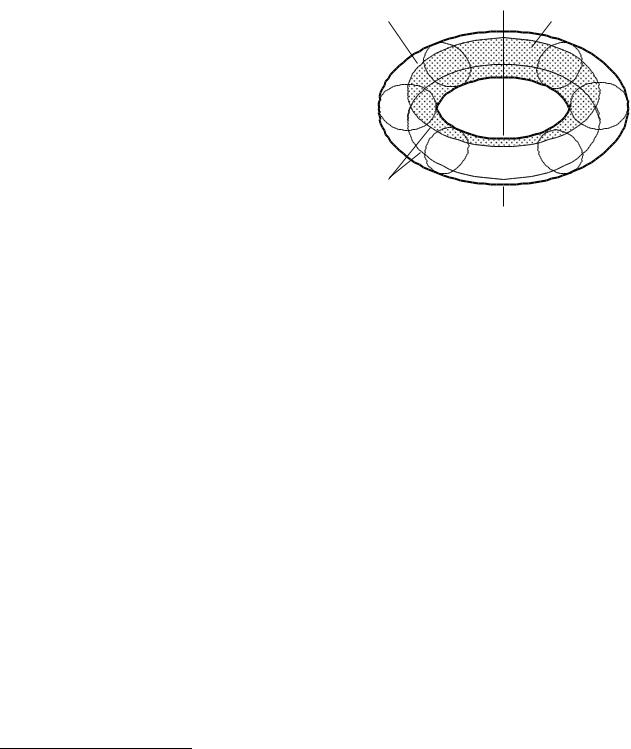

1.3.3.3. Обобщенная классификация локальных участков поверхностей Д И . Научная классификация

должна удовлетворять сформулированным Костецким Б.И. (1984) требованиям, а именно: а) классификационный признак должен носить фундаментальный характер; б) классификация должна быть конструктивной; в) должна обладать универсальностью, состоящей в возможности включения в нее вновь открываемых объектов без изменения структуры классификации; г) в классификации должна быть потенциальная полнота.

Любая классификация характеризуется объектом классификации, классификационными признаками, а также последовательностью признаков, в соответствие с которой группируются классифицируемые объекты. Локальные участки сложных поверхностей Д и И удобно классифицировать по типу точек на этих поверх-

1Задаваемая уравнением вида Z Y3 3YX2 (Koenderink, J.J., 1990, с.325) поверхность типа “обезьянье седло” (рис. 1.34.6) имеет

гладкую изолированную точку M – точку уплощения, в которой все нормальные кривизны равны нулю. Индикатриса Дюпена этой поверхности в точке M не определена. Известные (Гильберт, Д., Кон-Фоссен, С., 1981) попытки представить индикатрису кривизны в виде трех сопряженных ветвей гиперболы ошибочны.

Для изолированных локальных участков гладких поверхностей деталей и инструментов индикатриса кривизны неинформативна. В таких случаях можно использовать индикатрисы кривизны более высоких порядков, например, используя разложение в ряд Тейлора с учетом слагаемых более высоких порядков – предела для увеличения порядка слагаемых нет.

114 |

1. Рабочие поверхности деталей и инструментов |

|

|

|

|

регулярные |

гладкие |

8 |

|

|

|

гладкие |

28 |

|

Локальные участки |

нерегулярные |

возврата |

32 |

348 |

сложных поверхностей |

||||

деталей и инструментов |

|

|

|

|

|

|

излома |

181 |

|

|

изолированные |

особые |

99 |

|

Рис. 1.36. Обобщенная классификация локальных участков поверхностей Д деталей и исходных инструментальных поверхностей И .

ностях, в дифференциальных окрестностях которых они расположены. Точки на сложных поверхностях Д И бывают регулярными, нерегулярными и изолированными – соответствено этому различаются регуляр-

ные, нерегулярные и изолированные локальные участки поверхности Д И . Регулярные локальные участки Д И бывают только гладкими регулярными.

Гладкие регулярные локальные участки расположены в дифференциальной окрестности гладких регулярных точек М на поверхности Д И , которые включают в себя в том числе и аналитические точки

перегиба. Такого типа локальные участки поверхностей Д И сложной формы (рис. 1.34.1) детально рассмотрены выше – их 8 видов (или 10, если дополнительно различать псевдовыпуклые, минимальные и

псевдовогнутые локальные участки гиперболического типа на поверхности |

Д И ). |

|

Исследование каждого типа локальных участков поверхностей Д И |

(Радзевич, С.П., 1988) показало, |

|

что общее количество их типов ограничено и равно: |

|

|

10 (8)1 (гладкие регулярные локальные участки) |

|

|

+ 28 |

(гладкие нерегулярные локальные участки) |

|

+ 32 |

(локальные участки возврата) |

|

+ 181 (локальные участки излома) |

|

|

+ 99 |

(особые локальные участки) = 348. |

|

С учетом изложенного обобщения классификация локальных участков поверхностей Д И приобретает

вид (рис. 1.36).

Все типы локальные участков поверхности Д И образованы из одного, двух или более гладких

регулярных локальных участков. Следовательно, умея наивыгоднейшим образом формообразовывать гладкие регулярные локальные участки поверхности детали, можно эффективно формообразовать любую поверхность Д вцелом. Это дает возможность ограничиться в дальнейшем рассмотрением только 10 типов гладких

регулярных локальных участков, т.е. таких участков, которые расположены на гладких регулярных отсеках поверхностей деталей и инструментов.

Для нерегулярных и изолированных локальных участков поверхности Д И дополнительно могут быть

разработаны свои специфические способы формообразования, учитывающие особенности их строения и геометрической структуры.

1 Общее количество типов локальных участков поверхностей деталей и инструментов подсчитано без учета различия между псевдовыпуклыми, минимальными и псевдовогнутыми локальными участками гиперболического типа. Локальные участки перечисленных типов рассматривались как локальные участки одного типа – как выпукловогнутые. Поэтому учтено не 10 (см. табл. 1.1), а 8 типов гладких регулярных локальных участков поверхностей деталей и инструментов.

Гл а в а 2. Кинематика формообразования поверхностей деталей

Впроцессе формообразующей обработки деталей механическое воздействие инструмента на твердое тело (на заготовку) всегда осуществляется при движении инструмента относительно заготовки. Это справедливо в отношение всех видов обработки поверхностей деталей.

Различают следующие виды движений инструмента относительно детали:

- установочные движения (они служат для перемещения инструмента в позицию, соответствующую началу обработки);

- движения резания (они необходимы для снятия операционного припуска или его части в виде стружки); - движения холостых ходов (с их помощью производится подготовка для повторения рабочих проходов

обработки); - движения подачи (с их помощью перемещают инструмент для повторения рабочих ходов резания);

- формообразующие движения инструмента (обеспечивают генерирование поверхности детали во времени);

- транспортные движения: если деталь содержит несколько повторяющихся по форме поверхностей, то инструменту сообщают транспортное движение для перехода от обработки одной номинальной поверхности детали к другой ее поверхности.

Каждое движение инструмента осуществляется циклически: после завершения цикла инструмент возвращается в исходное положение. Цикл движения может осуществляться непрерывно или дискретно, без реверса (когда холостой ход отсутствует) или с реверсом, поочередно с другими движениями или одновременно с одним или несколькими из них. Дискретность циклов движения характеризуется моментами прерывания движения, реверс – моментами изменения знака скорости движения, очередность движений – числом циклов главного движения резания за время одного цикла данного движения, совмещение движений во времени – способами их совмещения (Лашнев С.И., Юликов М.И., 1980).

Движения детали и инструмента, совершаемые ими в процессе формообразующей обработки, являются предметом исследования теории формообразования поверхностей деталей.

Под “формообразованием поверхностей” в узком смысле, или под собственно формообразованием поверхностей деталей, понимается процесс генерирования номинальных (абсолютно точных) поверхностей

деталей геометрически точным инструментом, который совершает номинальные рабочие движения относительно детали.

В широком смысле формообразование поверхностей, или геометро-кинематический аспект техно-

логии обработки поверхностей деталей, изучает и другие вопросы геометрии поверхностей Д И и их относительных движений, связанные с точностью формообразования номинальной поверхности Д , с

образованием остаточного детерминированного регулярного микрорельефа на ней, с погрешностями формы, размеров, установки и движения инструмента относительно детали, с размерами срезаемых слоев при деформировании их в стружку, с некоторыми физико-механическими свойствами материала заготовки и инструмента, которые надежно прогнозируются и могут быть точно описаны аналитически.

Металлорежущие инструменты предназначены для обработки деталей разной формы и размеров. В процессе обработки режущий клин инструмента непрерывно или периодически внедряется в материал заготовки и срезает операционный припуск или его часть в виде стружки. При обработке резанием форма и размеры поверхности детали предопределяются формой и размерами режущих кромок, которыми инструмент срезает припуск и формообразует обрабатываемую поверхность Д детали, а также характером и параметрами

его движений относительно заготовки. Таким образом характер и параметры движений инструмента относительно детали (т.е. характер и параметры кинематики обработки) оказывают непосредственное влияние на форму, точность и качество обработанной поверхности детали, а также однозначно устанавливают

116 |

2.1. Мгновенная принципиальная кинематическая схема многокоординатного формообразования поверхностей деталей |

основные требования к управляющей программе при обработке сложных поверхностей деталей на многокоординатных станках с ЧПУ.

Для полного использования потенциальных возможностей многокоординатных станков с ЧПУ необходимо уметь определять наивыгоднейшие виды и оптимальные значения параметров кинематики формообразования исходя из формы и параметров формообразуемой поверхности Д : чтобы кинематика

формообразования была логическим следствием, функцией обрабатываемой поверхности детали. Кинематика формообразования предопределяет основные закономерности относительных движений

детали (заготовки) и инструмента, совершаемых ими в процессе обработки детали на металлорежущем станке. Воспроизводимые металлорежущим станком относительные движения детали и инструмента представляют собой сумму простых (элементарных) движений разного характера, которые в свою очередь могут быть разложены на ряд по-разному ориентированных один относительно другого прямолинейно-поступа-

тельных и вращательных движений исполнительных органов металлорежущего станка.

Сложные движения детали и инструмента на станке осуществляются не только за счет сложения элементарных движений, но и запрограммированно: от копиров, линеек, кулачковых механизмов, (которые можно рассматривать как жесткий программоноситель) и от системы числового программного управления – имеющей гибкий программоноситель. Наиболее широкими потенциальными возможностями для воспроизведения сложных движений детали и инструмента обладают станки с 5-6 и более одновременно управляемыми от системы ЧПУ координатами. Поэтому рассмотрение кинематики обработки логично начать с общего случая, а именно с кинематики формообразования сложных поверхностей деталей на многокоординатных станках с ЧПУ.

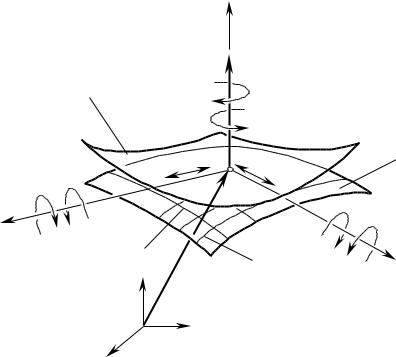

2.1.Мгновенная принципиальная кинематическая схема многокоординатного формообразования поверхностей деталей

Впроцессе обработки сложных поверхностей деталей на многокоординатных станках с ЧПУ инструмент относительно простой конструкции совершает относительно детали сложные движения. Поэтому в рассматриваемом случае речь следует вести о кинематике формообразования, но не о кинематической схеме формообразования.

При многокоординатной обработке сложных поверхностей деталей кинематическая схема формообразования как таковая не существует. Для текущего момента времени может быть построена только мгновенная кинематическая схема формообразования, которая представляет собой комбинацию инфинитезимальных перемещений инструмента относительно детали и может дополняться движением их поворота вокруг контактной нормали.

Рассматривая кинематический аспект обработки поверхностей деталей, помним, что в реальном процессе обработки всегда имеются движения подвода инструмента к заготовке, отвода его от обработанной поверхности детали и т.п. Эти и подобные движения непосредственно не оказывают влияния на процесс формообразования, они не охватываются понятием “кинематика формообразования” и поэтому здесь не рассматриваются.

Реальный процесс обработки поверхности детали всегда сопровождается колебательными движениями инструмента, как вызванными собственно вибрациями, неизбежно имеющими место при резании металлов, так и целенаправленно вводимыми его колебаниями. Такие движения инструмента здесь также не рассматриваются.

Кинематика формообразования определяет закономерности относительного движения детали и инструмента без учета физических явлений, протекающих в зоне обработки, действующих сил, температур и активных сред. Это хорошо согласуется с основным допущением в теории формообразования поверхностей деталей (см. выше, с. 22, допущение 1.1).

Изучая процесс формообразования, исходим из того, что заранее задана полная, исчерпывающая и однозначная информация о геометрии обрабатываемой поверхности Д . Может быть известна исходная

инструментальная поверхность И применяемого режущего инструмента (вопросу профилирования инструмента посвящена глава 5). На данном этапе поверхность И инструмента и геометрическая информация о ней могут отсутствовать. Поэтому под движением исходной инструментальной поверхности И понимается

2. Кинематика формообразования поверхностей деталей |

117 |

|

|

z K |

|

|

д |

|

И |

n д k дK |

|

ωzK |

|

|

|

|

|

|

Д |

K |

v yK |

v xK |

ω |

|

K |

y |

|

|

yдK |

|

ωxK |

|

|

x K |

|

Uд Const |

д |

|

Vд Const |

|

|

Zд |

rд |

|

Y |

Xд |

|

д |

|

Рис. 2.1. Мгновенная принципиальная кинематическая схема многокоординатного формообразования поверхностей деталей.

либо движение собственно поверхности И (если она известна), либо движение системы координат XиYиZи ,

с которой впоследствие будет связан инструмент (если геометрическая информация о поверхности И инструмента отсутствует).

Информация о поверхностях Д и И может быть задана, например, уравнением (1.7) поверхности |

Д И |

|

в векторной форме: |

|

|

rд(и) r д(и) U д и ,Vд и , |

U д и ,Vд и G. |

(2.1) |

Считаем, что кинематика многокоординатного формообразования потенциально полная, т.е. в процессе обработки может быть воспроизведено любое требуемое движение инструмента относительно детали.

Считаем также, что выполняются все условия формообразования поверхностей деталей (этот принципиально важный вопрос теории формообразования поверхностей также рассмотрен ниже – см. глава 7).

С целью упрощения аналитического описания процесса многокоординатного формообразования поверхностей деталей воспользуемся принципом инверсии, в соответствие с которым системе “деталь-инструмент” придадим движения со скоростями, равными по величине и противоположно направленными скоростям движений, которые совершает деталь в реальном процессе обработки. В результате этого деталь будет остановлена, а все движения, необходимые для ее обработки, будет совершать инструмент. При таком допущении неподвижной считается система координат, связанная с деталью.

Рассмотрим мгновенную принципиальную кинематическую схему многокоординатного формообразования поверхностей деталей (рис. 2.1).

В текущей точке К касания поверхности Д детали с исходной инструментальной поверхностью И (см. рис. 2.1) проведем контактную нормаль N д , орт n д которой совпадает с ортом k дK оси аппликат zдK локальной системы координат xдK yдK zдK . Если поверхность Д в своей системе координат XдYдZд задана

118 |

2.1. Мгновенная принципиальная кинематическая схема многокоординатного формообразования поверхностей деталей |

уравнением (1) в векторной форме, орт k дк локальной подвижной системы координат может быть рассчитан по формуле вида (1.16):

|

|

|

|

|

|

|

|

|

|

|

|

|

|

rд |

|

|

rд |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k K n |

д |

|

U д |

Vд |

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

д |

|

|

|

|

rд |

|

|

rд |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

U д |

|

Vд |

|

|

K |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

В качестве ортов i K |

и |

j |

K |

осей абсцисс |

|

|

x K |

и ординат y |

K |

системы |

координат |

x K y |

K z |

K |

||||||||||||||||||||||||

д |

|

|

д |

|

|

|

|

|

|

|

|

|

|

д |

|

|

|

|

|

|

|

|

|

|

|

д |

|

|

K |

|

|

K |

|

д |

д |

д |

||

используем орты касательных к координатным |

U |

д |

|

и |

V линиям. |

|

Орты |

i |

и |

j |

также могут быть |

|||||||||||||||||||||||||||

найдены по формулам (1.16): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д |

|

|

|

|

|

|

|

|

|

|

|

|

|

д |

|

|

д |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

rд |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

rд |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

i к |

Uд |

|

|

|

; |

|

|

|

|

|

|

j K |

|

|

|

Vд |

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

д |

|

rд |

|

|

|

|

|

|

|

|

|

|

|

д |

|

|

|

|

|

rд |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Uд |

|

|

K |

|

|

|

|

|

|

|

|

|

|

|

|

|

Vд |

|

|

|

|

K |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Оси абсцисс и ординат локальной системы координат лежат в плоскости, касательной в точке К к поверхности Д . Эта координатная плоскость определяется так (1.11):

r |

д |

r |

K |

|

rд |

|

|

|

rд |

|

|

0 . |

|

д |

|

|

|

|

|

|

|

||||||

U |

|

|

|

V |

|||||||||

|

|

|

|

|

K |

|

|

|

K |

||||

|

|

|

|

|

|

д |

|

|

д |

|

|

||

|

|

|

|

|

|

|

|

|

|||||

Две другие плоскости координат системы xдK yдK zдK всегда будут нормальными секущими плоскостями поверхности Д в точке К на ней. В случае, если они совпадают с главными секущими плоскостями C1.Kд и C2K.д , построенная локальная система координат будет трехгранником Дарбу. В противном случае будем иметь декартову систему координат, которая в общем случае не полностью ортогональна: оси zдK и xдK , zдK и yдK всегда попарно взаимно ортогональны, тогда как угол между осями xдK и yдK в

общем случае отличен от 90 . При ортогональной параметризации поверхности Д обеспечить взаимную ортогональность осей координат xдK и yдK технически проще. Вопрос ортогонализации частично и

полностью неортогональных декартовых систем координат рассматривается ниже (см. гл. 3.)

При рассмотрении конкретных задач многокоординатного формообразования поверхностей деталей часто приходится сталкиваться с альтернативой, а именно: что технически проще реализовать в программном обеспечении станка с ЧПУ – производить многократную ортогонализацию различных локальных систем координат или оперировать с частично не ортогональными локальными системами координат. Во многом решение этой альтернативной задачи определяется возможностями ЭВМ, которая используется для подготовки управляющих программ, возможностями системы ЧПУ металлорежущим станком, эффективностью применяемых математических методов ортогонализации систем координат и оперирования с частично либо полностью изогональными системами координат, эффективностью используемых алгоритмов и др. При этом не следует забывать, что используемая локальная система координат служит только системой отсчета. Поэтому независимо от ее выбора вопрос о наивыгоднейшей кинематике многокоординатного формообразования поверхностей деталей принципиально не меняется.

Поверхность И вместе с твердым телом, носителем ее формы, может иметь в пространстве не более шести степеней свободы. Любое движение инструмента относительно детали в общем случае может быть

2. Кинематика формообразования поверхностей деталей |

119 |

разложено не более, чем на шесть составляющих: на три поступательных и на три вращательных соответственно вдоль и вокруг осей некоторой системы координат.

Несложно видеть, что не все шесть потенциально возможных движений допускаются мгновенной принципиальной кинематической схемой многокоординатного формообразования поверхностей деталей (см.

рис. 2.1). Поступательное движение инструмента вдоль оси zдK следует исключить из рассмотрения по двум

причинам. Во-первых, если допустить возможность существования такого движения в направлении от поверхности Д детали, это неизбежно приведет к прерыванию касания поверхностей Д и И , вследствие

чего собственно процесс формообразования поверхности (в узком смысле) прекратится. Во-вторых, если допустить возможность существования такого движения в направлении на поверхность детали, это неизбежно приведет к недопустимому внедрению инструмента в обрабатываемую поверхность Д и к появлению брака в

обработке. Специальные случаи формообразующей обработки, когда нарушение рассматриваемого условия допускается, будут оговорены особо.

Таким образом скорость перемещения инструмента вдоль контактной нормали (см. рис. 2.1) должна равняться нулю:

K |

|

zдK |

|

K |

0 |

, |

|

|

|

|

|

|

(2.2) |

|

v z |

|

k |

д |

|

|

|

|

|

|

|||||

t |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где t – время. |

|

|

|

|

|

|

x K |

|

|

K |

|

|

K |

|

Обозначим скорости поступательных перемещений вдоль осей координат |

и |

y |

через |

v |

и |

|||||||||

|

|

|

|

|

|

|

д |

|

|

д |

|

|

x |

|

v yK . Тогда удобно ввести следующие обозначения скоростей поворотных ωxK , ωyK и вращательного

ωzK движений вокруг осей системы координат xдK yдK zдK .

Очевидно, что мгновенная кинематическая схема многокоординатного формообразования допускает разложение любого перемещения инструмента относительно детали не более, чем на пять элементарных составляющих, осуществляемых со скоростями:

|

|

v xK |

x K |

K |

2r |

K |

|

|

|

|

yK |

y |

K |

K |

|

2r |

K |

|

|

||||||||||

|

|

|

|

д |

i |

|

д |

; |

|

|

|

v |

|

д |

|

j |

|

|

д |

|

; |

||||||||

|

|

|

|

|

U |

|

|

|

|

t |

|

д |

|

U |

|

|

|||||||||||||

|

|

|

|

t |

д |

д |

t |

|

|

|

|

|

|

|

|

|

д |

t |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

K |

|

K |

|

|

|

K |

|

|

K |

|

|

|

|

K |

|

|

K |

|

|

|

|||||||

|

|

|

x |

|

|

|

|

|

|

|

y |

|

|

|

|

|

z |

|

|

|

|

||||||||

|

|

ωx |

|

|

|

|

|

; |

|

|

|

ωy |

|

|

|

; |

|

|

|

ωz |

|

|

|

|

|

, |

|

|

|

|

|

|

t |

|

|

|

|

|

t |

|

|

|

|

|

t |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где xK , |

yK , |

zK – углы поворота инструмента |

вокруг осей системы координат |

xдK yдK zдK при его |

|||||||||||||||||||||||||

движении относительно детали.

Из изложенного следует, что за исключением движения ωzK вокруг контактной нормали, которое может быть как поворотным, так и вращательным (иными словами, может осуществляться на произвольные по величине углы zK ), остальные движения инструмента относительно детали (а именно движения v xK , v yK ,

ωxK ) и ωyK ) приводят к виртуальным перемещениям. Такими перемещениями принято называть элементар-

ные перемещения на бесконечно малые расстояния. Точки механической системы “деталь-инструмент” могут совершать виртуальные перемещения из занимаемого в конкретный момент времени положения в другое положение, не нарушая при этом наложенных на эту систему связей.

Виртуальные перемещения относятся к геометрическим понятиям. Они определяются исключительно видом наложенных на систему “деталь-инструмент” связей и их следует рассматривать как характеристики этих связей, показывающие какие перемещения остаются для системы возможными. В рассматриваемом случае связью для точки K (см. рис. 2.1) является поверхность Д обрабатываемой детали. Виртуальные