5. Влияние различных факторов на усталостную прочность

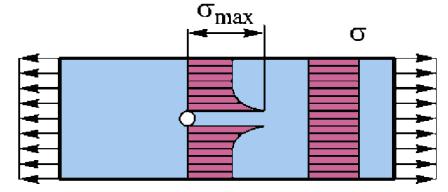

5.1. Концентрация напряжений Концентратором напряжений является любое резкое изменение геометрии

детали: отверстия, выточки, уступы, галтели, внутренние углы, резьбы, шпоночные канавки и т.п.

Вокрестности концентратора напряжений возникают местные напряжения

max , которые значительно отличаются от номинальных напряжений.

Форму деталей, работающих в условиях циклических напряжений, стремятся сделать как можно более плавной, радиусы закругления во внутренних углах увеличивают, необходимые отверстия располагают в зоне пониженных напряжений.

Основным показателем местных напряжений является теоретический коэффициент концентрации напряжений

|

|

max , |

|

|

max , |

( |

|

, |

|

1) |

|

ном |

|

ном |

|

|

|

|

|

|

|

|

|

|

|

|

max и max – наибольшее местное напряжение;

ном и ном – номинальное напряжение, полученное по формулам

сопротивления материалов без учета концентрации напряжений.

Теоретический коэффициент концентрации не описывает полностью характера изменения местных напряжений и не отражает механические свойства самого материала, в частности его чувствительность к местным напряжениям.

В связи с этим вводится понятие эффективного коэффициента концентрации

напряжений K , K .

В условиях симметричного цикла напряжений (при r 1

|

K |

|

|

1 |

, |

K |

|

|

1 |

, |

( K |

|

, K |

|

1) |

|

|

|

|

|

1k |

1k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где 1 , 1 – пределы выносливости гладкого образца;

1k , 1k – пределы выносливости такого же образца, но с концентратором.

В справочной литературе приведены таблицы и графики коэффициентов |

K |

|

, K |

|

|

|

полученные экспериментальным путем для различных видов концентрации напряжений и основных конструкционных материалов

Стальной ступенчатый стержень при растяжении и сжатии

галтели делают так, что бы снизить концентрацию напряжений

Если экспериментальных данных нет, то используют |

эмпирические зависимости, например |

K |

|

1 q( |

|

1) , |

|

|

|

q – коэффициент чувствительности материала к местным напряжениям |

(высокопрочные стали) (чугун)

Чугун совсем не чувствителен к местным напряжениям, он содержит много зерен углерода, которые сами по себе являются концентраторами

5.2. Масштабный эффект Снижение предела выносливости с увеличением размеров детали

получило название масштабного эффекта.

Для числовой оценки масштабного эффекта вводится коэффициент

масштабного фактора

1d , 1d – пределы выносливости образца диаметром d > 7,5 мм

1 , 1 – пределы выносливости стандартного образца d = 7,5 мм

При несимметричных циклах поправка Kd , так же, как и K , вводится только в амплитудную составляющую цикла. Ординаты диаграммы предельных

амплитуд принимают значения a Kd .

K

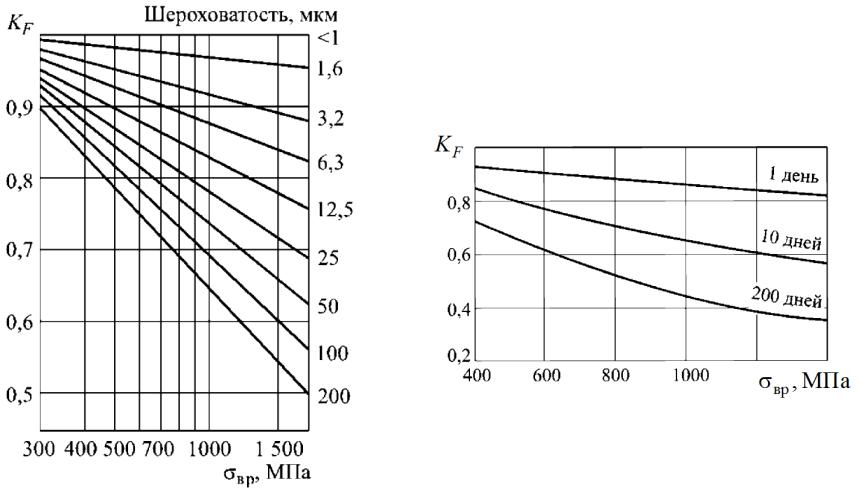

5.3.Влияние качества обработки поверхности

Вбольшинстве деталей усталостное разрушение начинается с поверхности.

Особенности, связанные с обработкой поверхности (точение, шлифование,

полировка), учитываются коэффициентом качества обработки поверхности

|

– предел выносливости серии образцов, имеющих шероховатость в микрометрах |

1 |

по ГОСТ 2789-73 «Шероховатость поверхности. Параметры и характеристики»

|

– предел выносливости тщательно полированных образцов. |

1 |

Шероховатость 12 мкм примерно соответствует тонкой обточке образца на токарном станке. Шероховатости поверхности служат концентраторами напряжений, в которых усталостные трещины зарождаются. Поэтому, чем грубее поверхность детали, тем предел выносливости ниже.

В промышленности для повышения предела выносливости применяются методы поверхностного упрочнения деталей:

–азотирование (насыщение поверхности азотом);

–цементация (насыщение поверхности углеродом);

–поверхностная закалка токами высокой частоты;

–наклеп поверхностного слоя обкаткой роликами или обдувом дробью.

Поверхностная обработка дает двойной эффект:

1) повышается прочность поверхностного слоя, но сохраняется вязкость нижележащих слоев

2) в поверхностном слое создаются остаточные сжимающие напряжения, препятствующие образованию трещины

В результате обработки предел выносливости может увеличиться в несколько раз, а долговечность – в десятки раз.

Эффект поверхностного упрочнения характеризуется коэффициентом Kv